微机电系统微摩擦测试技术研究

2021-11-30吴翠红刘效含吴欣宇

吴翠红, 于 博, 赵 晶, 刘效含, 吴欣宇

(1.长春理工大学光电信息学院机电工程学院,吉林长春130012;2.长春工程学院机电工程学院,吉林长春130012)

1 引 言

微机电系统(micro electro-mechanical system, MEMS)微摩擦测试技术已成为当前研究的热点。MEMS的微电子技术已经渗透到机械、光学等多个传统领域,也产生了许多新问题。MEMS不是传统机械系统几何尺寸的微型化,而是基于现代科学技术,并作为整个纳米科学技术重要组成部分和一种崭新思维方法下的产物[1~7]。它在尺度、构造、材料、制造方法和工作原理等方面都与传统机械不同,MEMS涉及到微电子学、微尺度力学、材料科学以及表面物理与化学等领域。由于构件尺寸减小,表面积与体积之比相应增加,因而表面效应增强,这样作为主要的表面作用力的摩擦力就成为影响微型机械运动和功能的重要因素。与此同时,对微摩擦行为起主要作用的微构件材料及其表面品质与宏观构件也不相同。

与传统机械设计相比,MEMS中的微摩擦问题显得特别突出,这是因为尺寸效应使得构件上的作用力随着其尺寸减小发生急剧变化。这样,正比于面积的作用力如摩擦力、粘性力等与正比于体积的作用力如惯性力、电磁力等相比增大了数千倍而成为微机械的主要作用力。表面上摩擦阻力的影响增大不仅制约微器件的运动性能,而且也加剧了表面损伤。因此,在MEMS中,各运动界面上的摩擦阻力相对其它的力的作用增大,而MEMS本身装载的可供使用的能量又很小,这就要求在微型机械设计中尽可能地降低摩擦损耗,甚至实现零摩擦。MEMS的发展迫切需要明确微小摩擦的机理,因此微小摩擦的研究具有重要的现实意义[8~11]。

2 测试原理

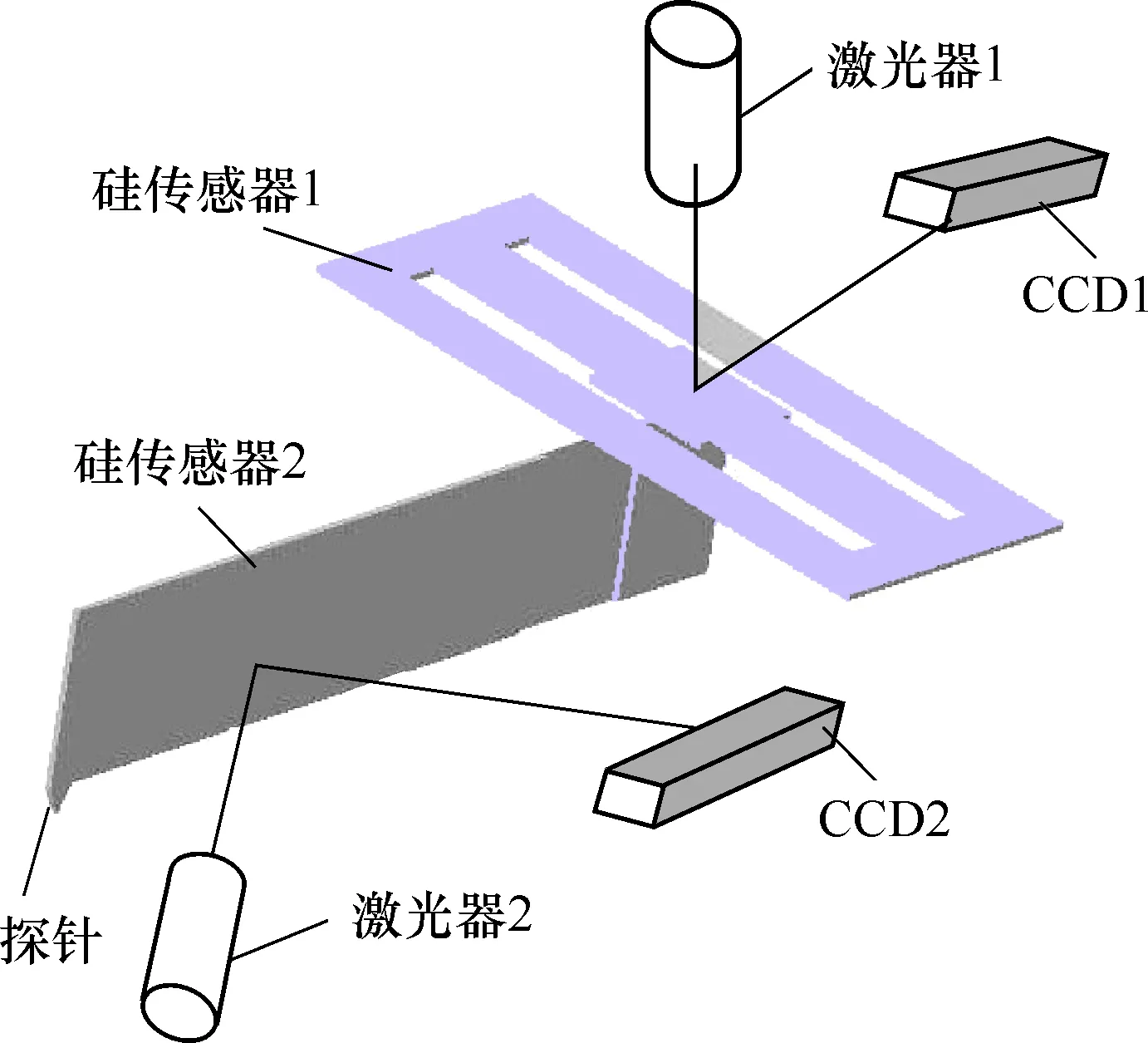

本文提出了一种基于光反射法的微摩擦测试原理,光电探测系统如图1所示,主要包含:2套光源(激光器1、激光器2,均选用可见光半导体激光器:GaAlAs Laser,670 nm,3 mW);2套探测器(CCD1、CCD2,均选用SONY公司的ILX526A线阵CCD);2套压力传感器(硅传感器1、硅传感器2,均选用德国PI公司生产的PZT P840.20压电陶瓷,其主要技术指标为:驱动电压VDC为0~300 V;最大位移为100 μm)和探针等。

图1 光电探测系统简图Fig.1 Schematic diagram of photoelectric detection system

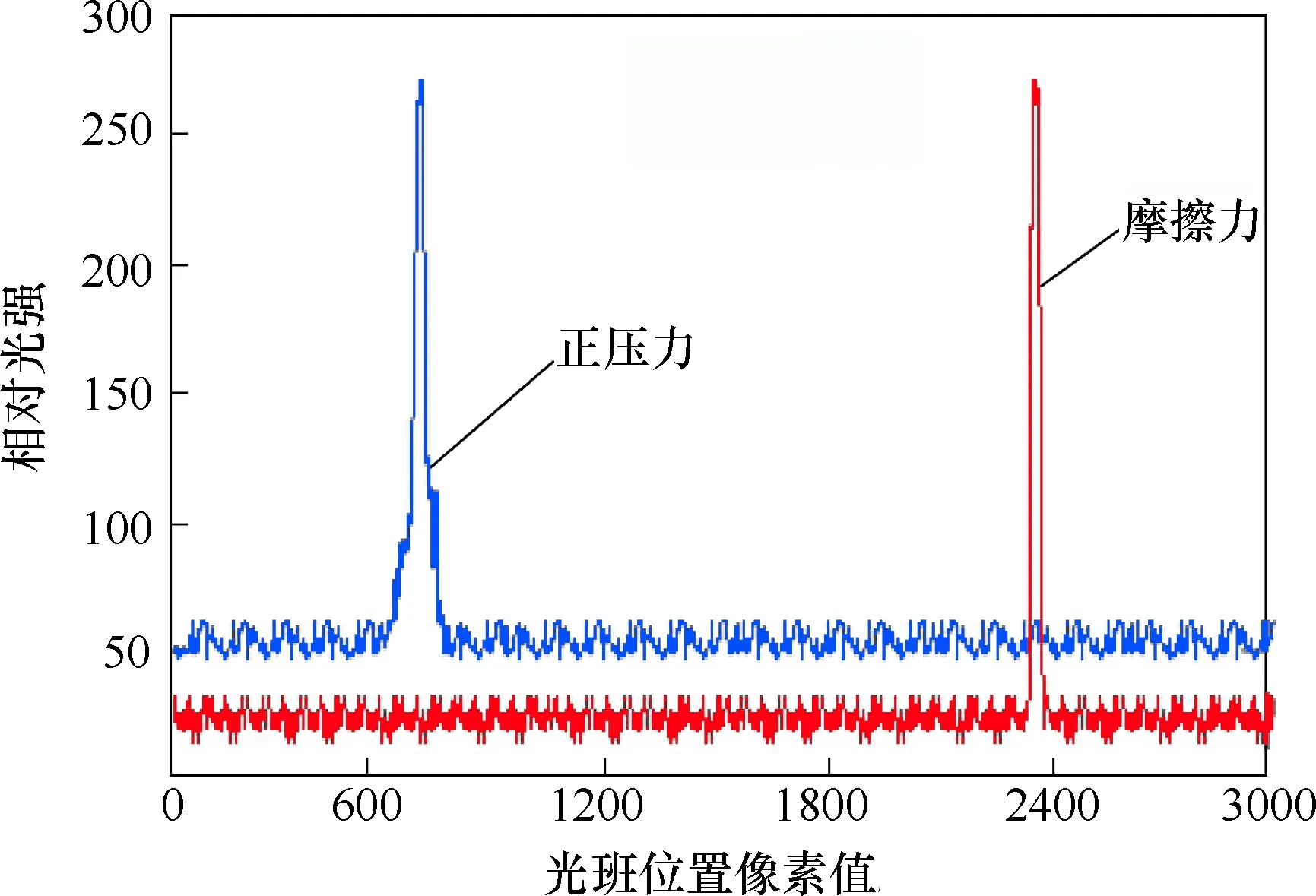

激光器1、CCD1、硅传感器1用于测量正压力数据;激光器2、CCD2、硅传感器2用于测量微摩擦力数据。激光以任意姿态聚焦硅传感器表面,CCD接收反射激光并成像,当硅传感器受力偏转时,激光反射角变化,CCD光斑成像随之改变,应用CCD解析光斑成像位置,通过受力前后CCD成像变化得出受力作用的偏转角度,通过标定可计算正压力及微摩擦力的具体数值。CCD1、CCD2的光斑成像如图2所示。图2中峰值为CCD实际光斑位置像素值。

图2 CCD光斑成像简图Fig.2 Schematic diagram of CCD spot imaging

测试系统的光路分析如图3所示,CCD水平放置,初始时硅片也水平放置,激光器入射光线为AO,反射光线为OD,入射角为α。受力后硅片发生偏转,偏转角为δ,反射光线为OE,入射角为β,前后法线分别为OB、OC。

图3 测试光路简图Fig.3 Schematic diagram of test light path

由图3可得出:

β=α+δ

(1)

两反射光线夹角:

∠DOE=2β-2α=2δ

(2)

进而得出,CCD上先后两光斑间的距离为:

Δl=h·tan(α+2δ)-h·tanα

(3)

由式(3)可知,假定h及α为已知,当测出CCD上两光斑间的距离Δl后,可解析得出硅片受力后的偏转角δ,进而通过标定可计算出实际所受力大小。

3 测试系统总体设计

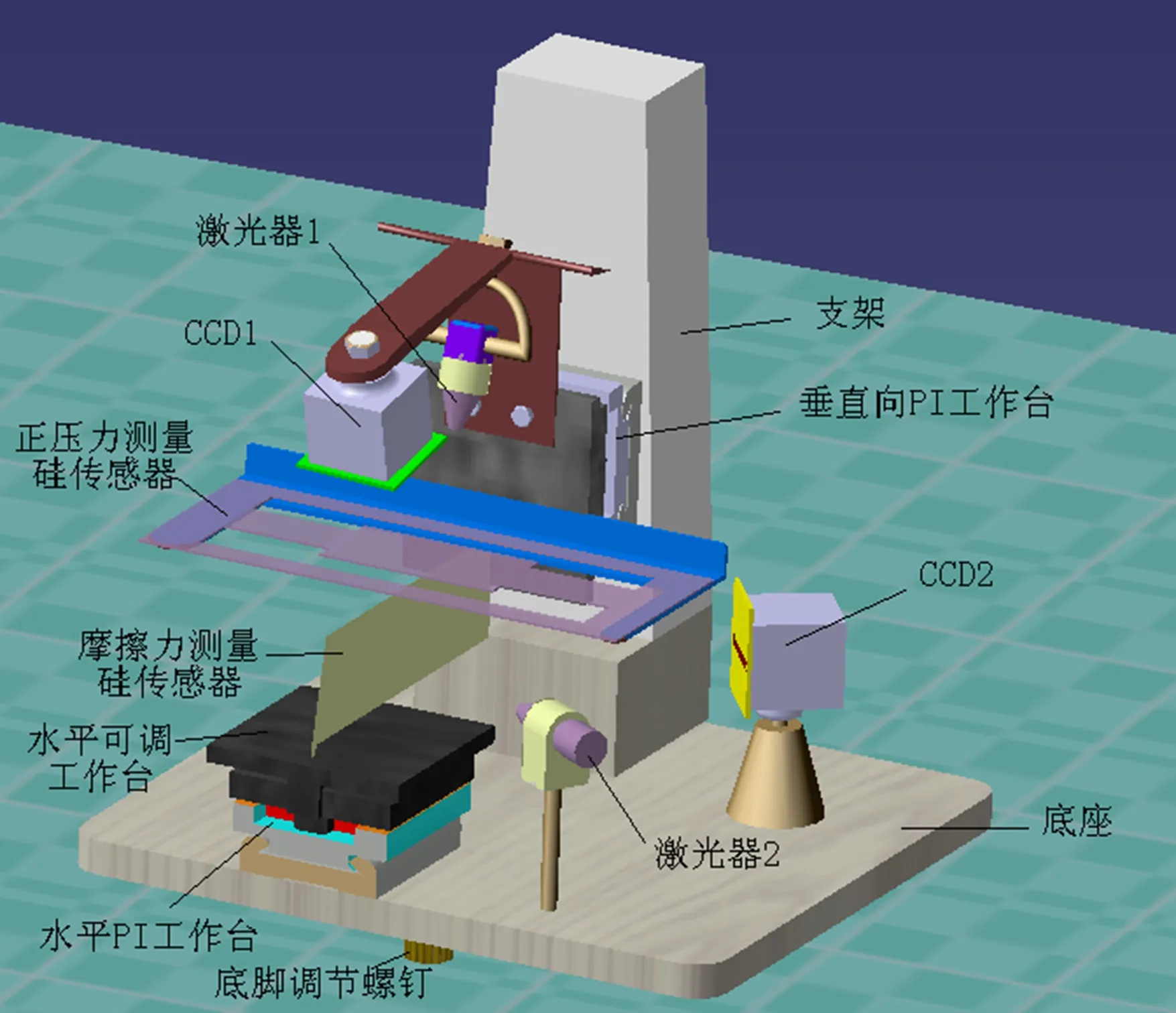

设计研发的MEMS微摩擦测试样机结构系统如图4所示。

图4 MEMS微摩擦测试系统结构简图Fig.4 Schematic diagram of the structure of the MEMS micro-friction test system

该系统由光电探测系统、2套PI工作台(水平、垂直)、底座、支架、探针等组成。两套探测器(CCD1、CCD2)分别安装于开有一道狭缝的金属盒内,以便激光可完全在CCD上进行成像。

激光器1发出的激光经准直及透镜聚焦,照射在正压力测量硅传感器的横梁的中部,反射光线经过狭缝照射在CCD1的光敏面上,当探针受到正压力时,正压力经摩擦力测量硅传感器传到正压力测量硅传感器的横梁上,使横梁发生偏转,使照射在CCD1上的光斑的位置相应地也发生变化,光斑的移动量与所受的正压力成正比。

激光器2发出的激光经准直及透镜聚焦,照射在摩擦力测量硅传感器的测表面上,反射光线经过狭缝照射在CCD2的光敏面上。当探针在被测试样的表面上移动时,摩擦力测量硅传感器受到摩擦力的作用也将发生偏转,使照射在CCD2的光敏面上的光斑的位置也要发生变化,光斑的移动量与所受的微摩擦力成正比。

MEMS微摩擦测试样机的工作过程如下:首先,将被测样品固定在水平调整工作台上,采用手动调整、反馈调整、软件补偿相结合的办法实现工作台的水平调整,保证被测样件水平放置; 然后,移动法向进给工作台,使探针抵到被测样件的表面,再使竖向进给工作台缓慢移动来实现正压力的加载,由CCD1可读出所施加载荷的大小,达到预定大小的载荷后,竖向进给工作台停止移动;接着使横向进给工作台匀速移动,探针与样件间实现了相对滑动,这样由CCD1可读出正压力,由CCD2可读出切向力(微摩擦力),通过计算机软件处理可以获得法向载荷与横向摩擦力之间的关系曲线。

4 系统标定

在进行实际的微摩擦测试前,一个关键的步骤是进行微力传感器的标定,因为当正压力及微摩擦力传感器受到力作用时,硅传感器会产生相应的弯曲及偏转,照射在CCD表面上光斑的位置会发生相应的移动,通过USB数据采集系统可以读出光斑中心所对应的CCD像素的位置值,经计算可求得受力后光斑所偏移的像素值,该偏移值与所受到的力的大小有一定的对应关系,通过标定找出传感器受力与CCD表面光斑偏移值之间的关系曲线,实际进行微摩擦测试时,只要读出了CCD表面的光斑偏移值即可计算出受力的大小。

在传感器标定过程中,应遵循从小到大原则,以固定增量对硅传感器进行作用,连续解析CCD光斑偏移,可得作用力与光斑偏移间关系曲线,通过插值运算,可计算实际测试每一次光斑偏移对应的作用力大小。本MEMS微摩擦测试样机采用物理天平法来辅助完成计量标定[12~16]。

4.1 正压力标定

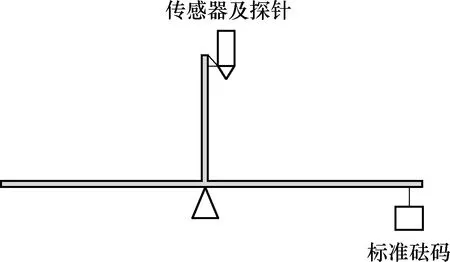

正压力标定示意如图5所示。

图5 正压力标定示意图Fig.5 Schematic diagram of positive pressure calibration

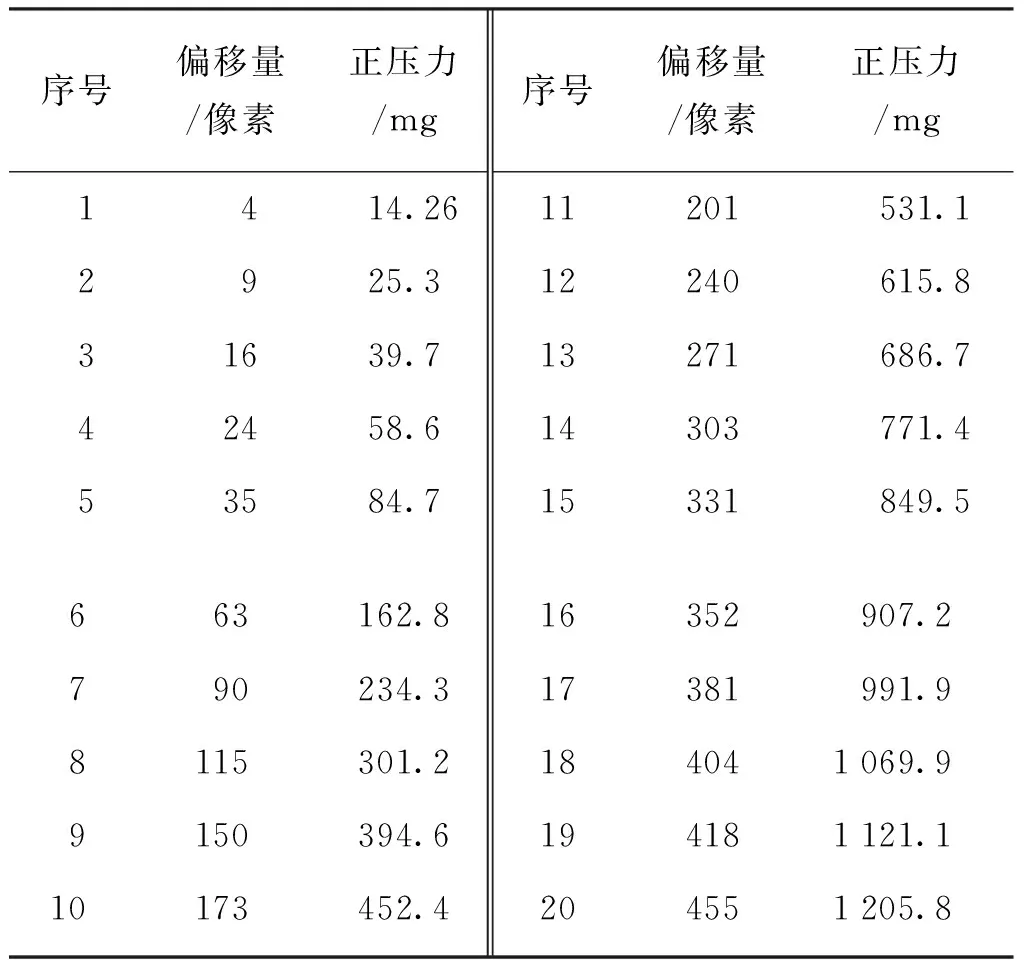

标定前,应准确记载CCD1初值,天平横梁放于支架上并调整水平,将一端抵于探针尖部,另一端悬挂砝码(此处选用不锈钢圆形标准毫克组、克组砝码),读取CCD1光斑像素值,而后,持续增加砝码,读取CCD1对应的光斑像素值,计算CCD1输出值与初值的偏移,整理完的正压力标定数据如表1所示(由于篇幅有限,仅列出部分数据)。

表1 正压力标定数据表Tab.1 Positive pressure calibration data sheet

4.2 摩擦力标定

正压力标定示意如图6所示。

图6 摩擦力标定示意图Fig.6 Schematic diagram of friction calibration

标定前,应准确记载CCD2初值,天平横梁放于支架上并调整水平,将上端抵于探针尖部侧面,另一端悬挂砝码,读取CCD2光斑像素值,而后,持续增加砝码,读取CCD2对应的光斑像素值,计算CCD2输出值与初值的偏移,整理完的正压力标定数据如表2所示。

表2 摩擦力标定数据表Tab.2 Friction force calibration data table

4.3 标定结果

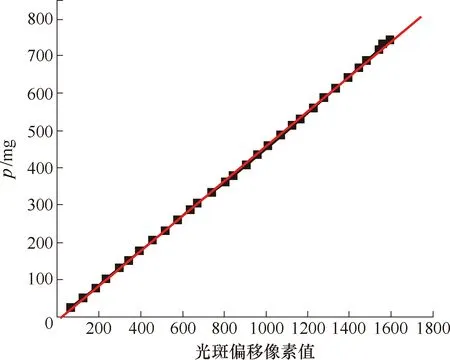

应用辅助工具绘制CCD光斑偏移与作用力关系曲线,假设CCD光斑偏移为自变量x,作用力为因变量y,输入上述数据分别绘制正压力p、摩擦力标定曲线如图7、图8所示。

图7 正压力标定曲线Fig.7 Positive pressure calibration curve

图8 摩擦力标定曲线Fig.8 The friction calibration curve

应用最小二乘原理可解析拟合曲线y=ax+b,对应参数a1=0.468 07,b1=-7.049 86;a2=2.678 74,b2=-10.984 14。实际测量时,将CCD光斑偏移代入公式即可解算正压力和摩擦力具体数值。

5 实验分析

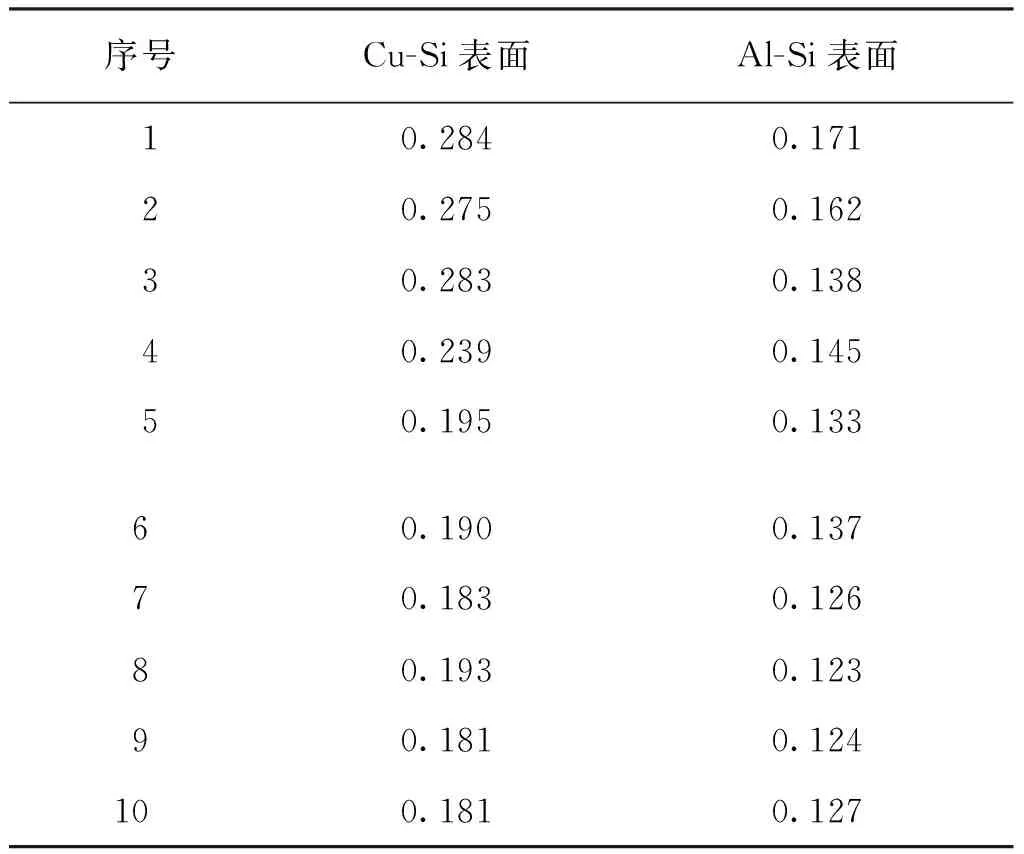

应用MEMS微摩擦测试样机对Cu-Si、Al-Si表面进行微摩擦测试,测试探针针尖为硅片制成,分别对Cu-Si、Al-Si表面进行了10组实验,得到正压力p、摩擦力测试曲线如图9所示。

图9 Cu-Si、Al-Si表面微摩擦测试曲线Fig.9 Cu-Si, Al-Si surface micro-friction test curve

经整理计算得出微摩擦系数μ如表3所示。

表3 微摩擦系数μTab.3 Coefficient of micro friction (μ)

由此可以得出:1) Cu-Si表面摩擦系数μ大于Al-Si表面,Al-Si表面更光滑;2) Cu-Si表面、Al-Si表面摩擦系数μ随载荷增大而减小;3)μ随载荷增大而减小,其说明伴随外部载荷减小,Cu-Si、Al-Si表面力所占权重增大,从而导致μ增大。

6 总 结

提出了一种以光反射为基础的微摩擦测试技术,设计研发了MEMS微摩擦测试样机,具有以下特点:

(1) 以硅片为传感器元件,其测试精度、测试灵敏度均较高,可实时测试μN级的作用力。

(2) 测试系统无漂移,具有较强的鲁棒性,可同时完成正压力、摩擦力的测试。

(3) 应用物理天平法进行测试系统计量标定,保证了其测试结果的准确有效。

(4) 通过标定受力与CCD上光斑的偏移值之间的关系,实现了对微摩擦力的精确测量,进而得出该设计满足实际微摩擦测试需要,为微观条件下微构件表面摩擦学性能研究提供了新思路。