基于Fluent的新型平行流铜电解槽内流场数值模拟

2021-11-30随从亚董为民浦玲江

随从亚,董为民,龚 梦,浦玲江,王 鑫

(昆明理工大学 机电工程学院,云南 昆明 650500)

铜电解精炼的目的是提高粗铜产品的纯度,用来满足铜产品在工业领域上的应用[1]。传统始极片电解工艺和不锈钢电解工艺是目前铜电解生产工艺的两种主要方法[2]。如今,铜电解精炼正向着大型化、大极板化、自动化、高效率、高质量、低能耗、低成本的目标逐步发展[3],对于如何做到既不降低电流效率和不提高电解能耗,又能实现在高电流密度条件下维持铜电解过程稳定生产非常重要[4-8]。

铜电解是一个复杂的多物理场传递过程,涉及流场、电场、磁场、压力场和温度场等[9-13],电解液循环流动是上述多个物理场的动因,流场对电解槽内离子浓度、温度分布及阳极泥沉降等方面有着重要的意义。因此,本文以国内某铜电解槽为原型,运用Fluent 软件对单侧平行流、双向平行流及新型平行流进液方式进行数值模拟,观察不同特征截面电解液的流动状态,为进一步改进电解槽的结构、工艺参数和产能的提高提供建议和依据[14]。

1 铜电解槽物理模型

1.1 铜电解槽结构及参数

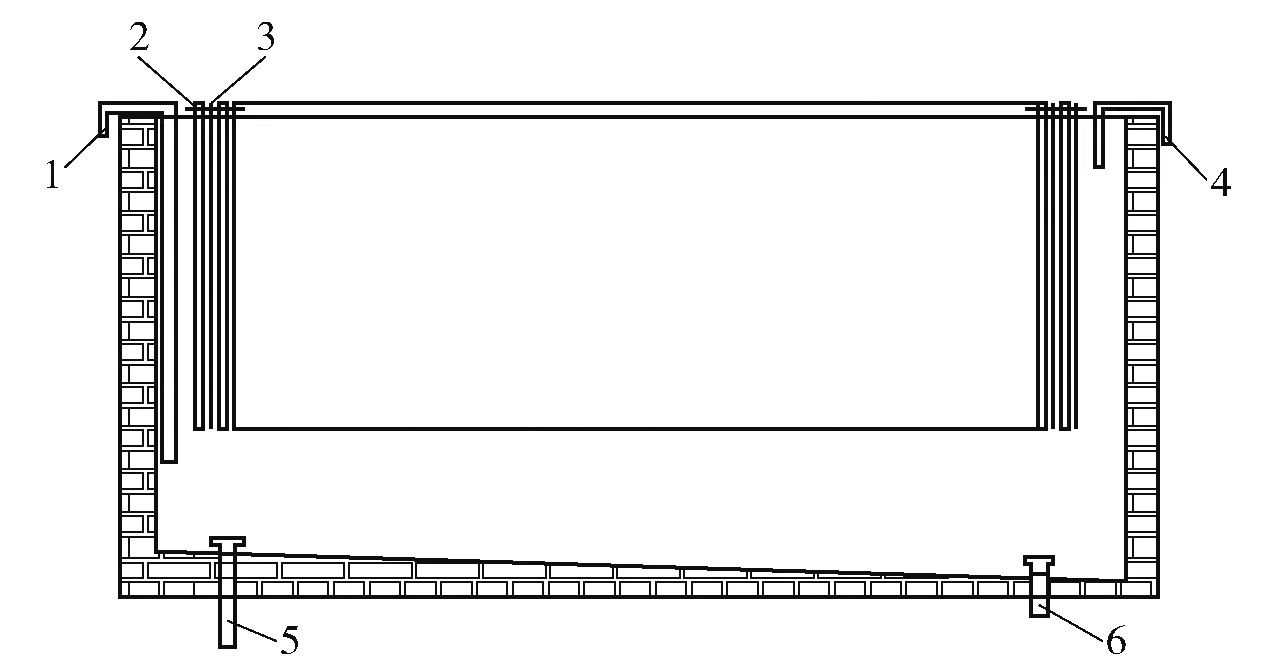

所研究的铜电解槽结构如图1所示,铜电解槽槽体为长方体,槽体内部盛满电解液,进口布置在槽体的右端面,出口布置在槽体的左端面,导电板架设在槽体顶部,绝缘板架设在槽体边缘,阴、阳极板以100 mm 的极间距间隔悬挂在导电板上,底部为10 度左右的斜面,为了方便电解周期完成后收集阳极泥等杂质,底部分别安装有电解液出口管和阳极泥排出管,铜电解槽主要相关参数如表1所示。

图1 铜电解槽的结构

表1 铜电解的主要物理参数

1.2 几何模型的简化及新型平行流结构的设计

1.2.1 几何模型的简化

为了保证模型构建和数值求解能顺利进行,对电解槽进行合理简化如图2所示。

图2 简化后电解槽几何模型

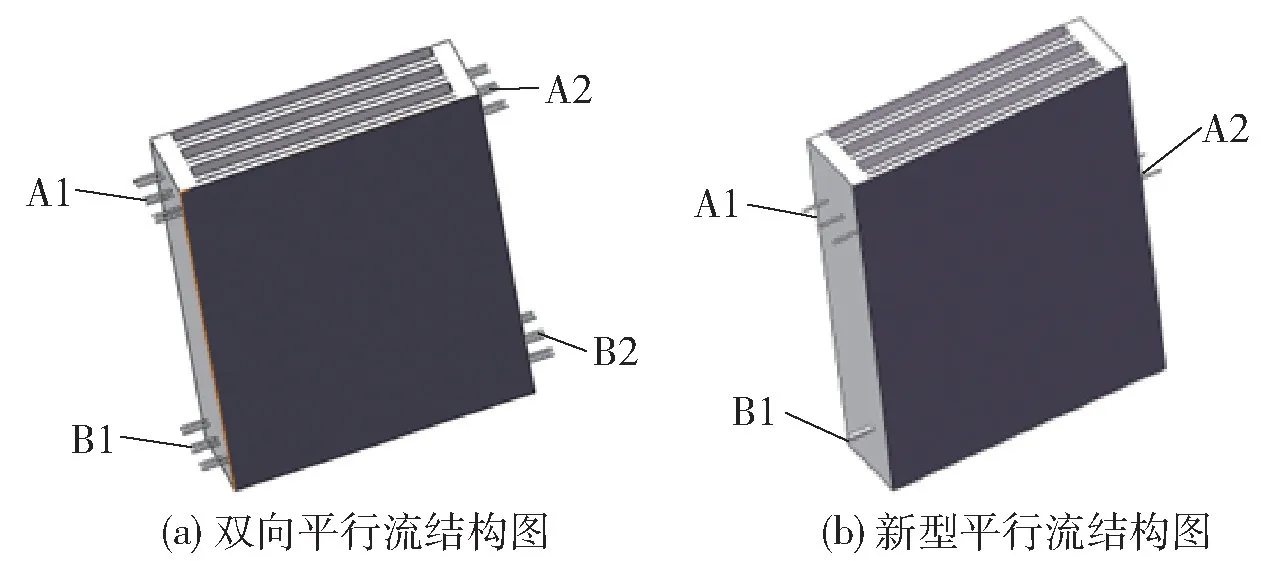

1.2.2 新型平行流结构的设计

新型平行流结构是在双向平行流进液方式的基础上加以改进,让同高度的平行进液变为不同高度的平行进液,且两侧的进液速度大小不同。双向平行流与新型平均流结构简图如图3所示。

图3 双向平行流与新型平行流结构对比

2 电解液流动数学模型

2.1 基本假设与边界条件

2.1.1 基本假设

由于铜电解过程是一个复杂的物理化学过程,为了更好地分析其流场流动状态,作如下假设:假定电解液流动为稳定流动;不考虑阳极泥沉积和气泡的存在,因此多相流简化为单相流;假定电解液表面为自由面;电解工艺处于稳定状态,壁面处采用了标准壁面函数,即U=0、V=0、W=0。

2.1.2 边界条件

1)入口边界条件:入口速度为0.3 m/s。

2)出口边界条件:出口边界压力为0,为平滑流出。

3)电场边界条件:通过对传统电解分析,在设置电场时采用Fluent 软件自带的电势模块进行电场模型设置,具体为阳极板电势为0.24 V,阴极板电势为0 接地。

2.2 流场模型选取

雷诺数是流体力学中判断流动状态的依据,电解槽中电解液的流动状态要通过雷诺数的大小来判断,通常认为雷诺数Re高于2 500 为湍流,低于2 000 为层流,计算公式见式(1)。

式中:Re为雷诺数;ρ为流体密度;ϑ为流体特征速度;d为水力直径;μ为动力黏度。

由式(1)得出电解槽内电解液流动雷诺数Re>4 000,整体流态为湍流,因此选择的流场模型为湍流模型。

3 模拟结果与分析

运用Fluent 软件对电解槽内电解液流动状况和速度方向变化进行分析,分别得出X 截面和Z 截面电解液流动状况及电解液流动方向。

3.1 单侧平行流

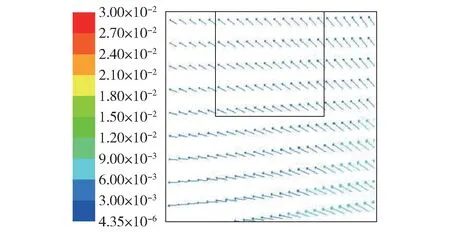

3.1.1 X 截面电解液流动状况

图4所示是垂直X轴的截面云图,由于每块阴极板两侧都布置两个进液口,进口方式一样,所以每块极板间的流动状况极其相似,取X=247 mm 切分进出口和极板间位置,由图可知,单侧平行进液在靠近进口的极板四个端面位置流速相对较高,流速在0.1 m/s 左右,而其余位置流速分布在0.001~0.01 m/s之间,随着电解液沿极板向上流动,动能损失较大,在极板中部位置电解液流动缓慢,流速在0.009 m/s。通过观察发现,一部分电解液从下侧进液,以高流速状态直接从电解槽底部和侧壁流向了出口,是由于进口布置在下侧,受水压作用电解液耗散的动能较大,侧壁和底部没有极板隔挡,所以这种方式可以把进口布置在电解槽上侧,铜离子运动方向与出口方向一致。

图4 X 截面极板间电解液速度云图

3.1.2 Z 截面电解液流动状况

图5所示是垂直Z轴的截面云图,可以看出靠近电解槽两侧壁处的电解液流动状况。Z=645 mm是电解槽高度一半的位置,由图可知靠近进口处的流速最快,是由于初始动能最大,电解液在电解槽两侧壁流速大,流速在0.01 m/s,而极板中部位置的流速缓慢,与X 截面的结果相对应。电解过程中极板间的电解液需要一定程度的流动性,该进液方式与事实相反,可以考虑把进口布置在上侧,且喷嘴位置能延伸到极板的端部效果会比较理想。

图5 Z 截面电解液流动速度云图

3.1.3 电解液的流动方向

由图6可以看出电解液整体的一个流动方向,电解液的流动方向是至下而上的,这样会使得沉降的阳极泥容易翻滚起来,导致阴极铜的质量变差,并且不利于阳极泥和贵重金属的回收。

图6 单侧平行流下进上出速度矢量图

综上所示,单侧平行流的电解液从底部的供液管水平射入极板中,部分电解液从电解槽底部和侧壁流向出口,但也有部分电解液沿极板向上流动,且该部分电解液相比一端进液的比例大,最终汇入电解槽顶部循环主流区域,进液口数量多且进液口间隔相等,这种进液方式的电解液流动状况在每对极板间的现象相差不多。

3.2 双向平行流

3.2.1 X 截面电解液流动状况

图7所示是垂直X轴的截面云图,由于每块阴极板两侧都布置双向双喷嘴,极板间电解液流动相似,则取X=247 mm 处切分进出口和极板间电解液速度云图分析,由图可知,由于阴极两侧都设置进口,进口区流速最高,流速在0.01 m/s,新鲜电解液以高流速进入阴阳极板,出口设置在阴极板下侧,与进口形成双向向下旋转流动的轨迹,总体来说,极板间的电解液流速在0.003~0.007 m/s 范围内,极板的中部位置和电解槽两侧的电解液流速都较大,说明该进液方式高流速电解液大部分还是分布在电解槽侧壁,而底部流速比侧壁流速小得多,这样不会扰动已经沉降的阳极泥,靠近极板两端附近的电解液在极板间以较小流速向下流动。

图7 双向平行流X 截面速度云图

3.2.2 Z 截面电解液流动状况

图8所示是垂直Z轴的截面云图,它可以看出靠近电解槽两侧壁处的电解液流动状况。由于双向平行流进出口满足对称性,本文取1/8 分析,Z=645 mm 截面位于电解槽高度一半的位置,如图所示,可观察到电解液在电解槽侧壁的流速较大,流速在0.01 m/s 左右,而极板间电解液流速在0.004~0.01 m/s 之间,整体电解液流速分布比单侧平行流高,意味着新鲜电解液利用率高。

图8 Z 截面电解液速度云图

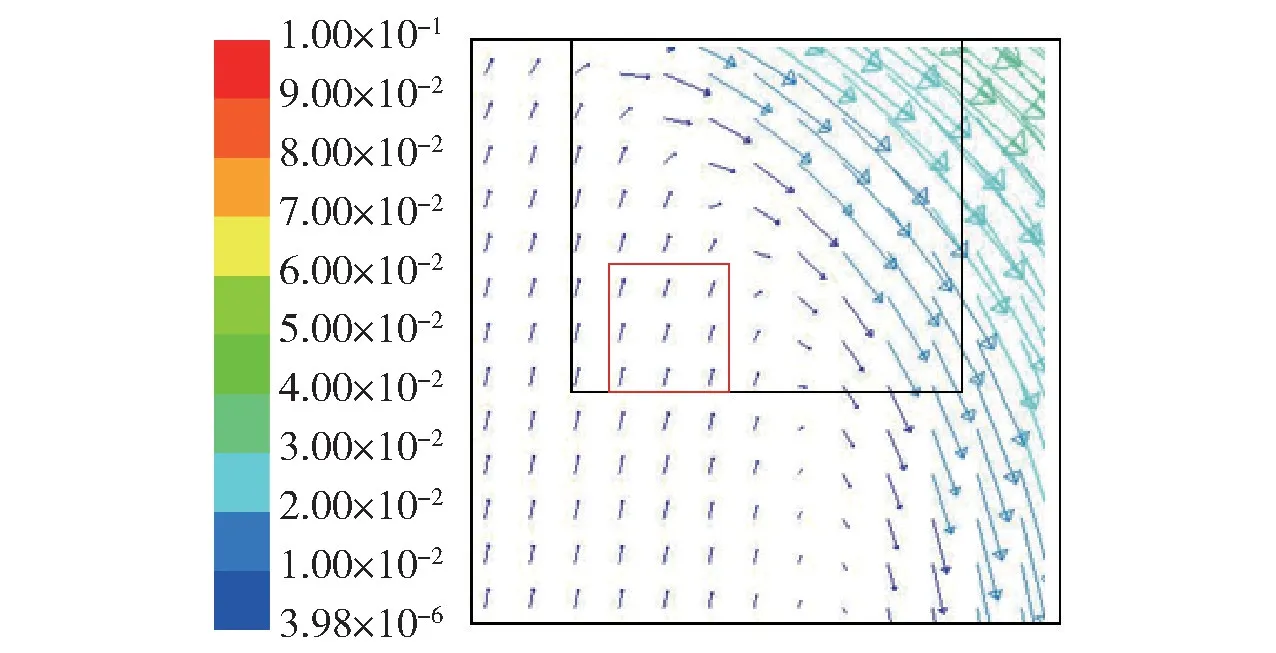

3.2.3 电解液的流动方向

如图9所示,电解液是由上而下流动,所以大部分电解液向下流动,由于该平行进液方式在极板中部位置流速高,而极板两侧区域流速较慢,速度差会造成回流,部分电解液向上流动,如图9红色框所示,不利于阳极泥的沉降。从极板间电解液整体流速总体分析,该进液方式优于单侧平行流进液方式。

图9 双向平行流极板间局部电解液速度矢量图

综上所述,双向平行流进液的入口分布在极板两侧,电解槽侧壁、底部和极板中部流速较高,极板间电解液的高流速占比小,新进电解液没有被充分利用,部分电解液从侧壁流向出口,这对极板间电解液的更换是极其不利的。与单侧平行流相比,该方式有利于阳极泥的沉降,但因为该方式进液是每块阴极板两侧共8 个喷嘴,数量过多,后期维修或更换非常不便,同时对加工进出孔的要求较大,并未被广泛使用。

3.3 新型平行流

新型平行流铜电解槽的设计是基于上述两种进液方式下电解液的流动状况进行优化后得到的,特别是基于双向平行流进液方式的改进,在高电流密度下使得流场流速更均匀和稳定,铜离子能及时迁移到阴极附近,缩短了电解周期,保证铜产品的产量和质量。

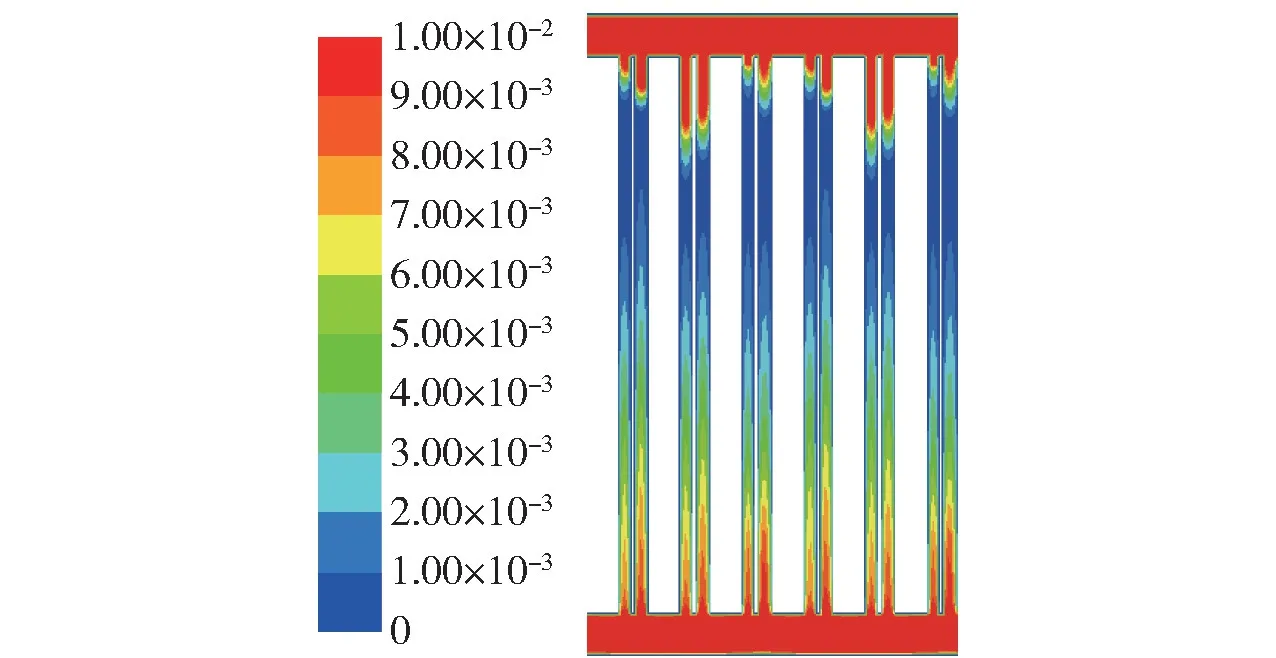

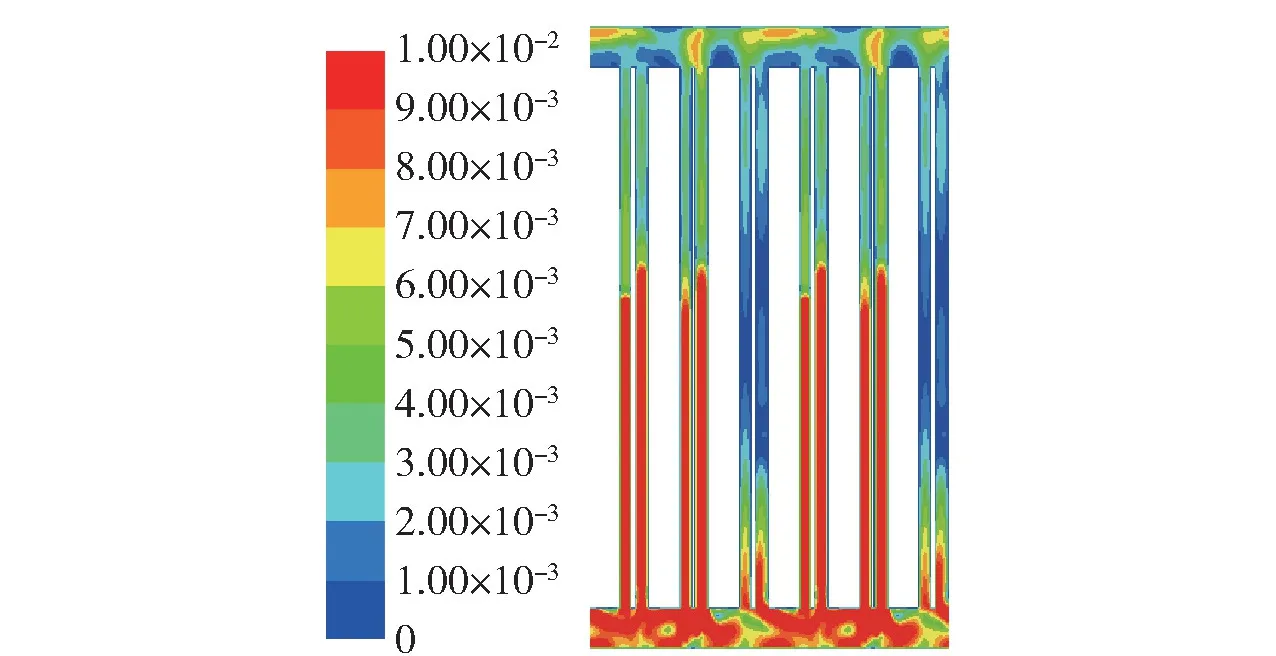

3.3.1 X 截面电解液流动状况

图10是新型平行流进液电解槽垂直X轴的截面云图(X=247 mm),该进液方式也是平行进液的一种,但两侧进液口存在200 mm 高度差,这高度的设计是根据射流的初始速度在电解液减少至零的高度,再结合极板的高度来设置。进口区域电解液初始速度较大,流速为0.01 m/s,极板间的电解液流速也较大,流速在0.006~0.01 m/s 之间,且在极板间流速为0.01 m/s 的占比最大,说明该进液方式的电解液极大部分进入到极板间,对比双向平行流进液该方式极板间高流速占比更大、更均匀,而且只设置了8 个喷嘴出口,电解槽底部电解液流速较小,利于阳极泥的沉降。

图10 X 截面极板间电解液速度云图

3.3.2 Z 截面电解液流动状况

由图11所示是垂直Z轴的截面云图,看出靠近电解槽两侧壁处的电解液流动状况。Z=645 mm 截面可以观察电解槽的侧壁和极板间电解液的流动状况,电解槽的侧壁流速小而极板间高流速占比大,说明电解液大部分从极板间流过,满足设计初衷。相比上述两种进液方式,该方式下电解液从无阻挡区流过的比例小,弥补了极板间电解液流速慢的缺点,使电解液流均匀分布,利于铜离子迁移。

图11 Z 截面电解液速度云图

3.3.3 电解液的流动方向

图12所示为新型进液方式下极板间电解液速度矢量图。新型进液方式下的电解液是从上往下运动的,和阳极泥沉降方向基本一致,对电解产出光滑致密的阴极铜有利,并且该方式进液回流区极少,没有向上流动的电解液。

图12 新型进液方式下极板间电解液速度矢量图

相比双向平行流,新型进液极板间高流速占比在80%左右,而双向平行流极板间的高流速占比在60%左右;新型进液的喷嘴数量少,是双向平行流喷嘴数量的一半,特别是出口数量大大减少,每8 块极板共用一个出口,便于后期检修、更换;槽中电解液流速波动较小,利于阳极泥的沉降。

4 结论

本文以国内某铜电解槽为原型,运用Fluent 软件对单侧平行流、双向平行流及新型平行流进液方式进行数值模拟,观察不同特征截面电解液的流动状态,得出如下结论。

1)单侧平行流的电解液流动方向是从下至上,容易将电解槽内沉降的阳极泥扬起,导致阴极铜纯度不高,并且不利于阳极泥的合理回收。

2)双向平行流的电解液由上而下流动,进液方式在极板中部位置,流速高,而极板两侧区域流速较慢,速度差造成回流,使得部分电解液向上流动,不利于阳极泥的沉降。

3)新型平行流进液方式以双向平行流进液为基础,两侧进液口存在高度差,进口处流速较高,槽底和侧壁的流速缓慢,大部分电解液进入极板间,使得极板间电解液可以及时更新。

综合比较三种进液方式,新型进液方式是目前电解液进液的较好方式。