城市污泥制备烧结砖试验研究

2021-11-30李国旺陈胜强周祎刘永川李灿然李文锋

李国旺,陈胜强,3,周祎,刘永川,李灿然,李文锋

(1.河南建筑材料研究设计院有限责任公司,河南 郑州450002;2.河南省科学院同位素研究所有限责任公司,河南 郑州450015;3.河南省科学院质量检验与分析测试研究中心,河南 郑州450002)

0 引言

近年来,城市污泥产量迅速增加,据估算2020年底我国城市污泥产量已达到6000万~9000万t[1]。污泥是污水处理后的产物,大多含有重金属,对土壤污染问题越发突出,如何合理妥善地处置污泥成为社会和行业的焦点问题[2]。我国城市污泥处置方式主要为填埋、弃置、焚烧和资源化利用。其中变废为宝,资源化利用是当今研究的热点,但现阶段资源化利用率不足10%[3-4]。已有研究表明,污泥替代部分黏土和页岩制备烧结砖或者陶粒,不仅可以减少黏土的使用,而且可以有效地固定污泥中的重金属,具有重要的应用价值[5-6]。俞泠智等[7]以城市污泥、黏土为原料制备烧结砖,发现烧结温度控制在950~1000℃时强度最佳。黄秉章等[8]研究表明,城市污泥掺量为20%,烧结温度为1050℃,保温时间为11 h时,污泥页岩烧结砖抗压强度达到13.8 MPa,吸水率为6.9%。刘峰等[9]以污泥和建筑废弃物为原料,得到污泥最佳掺量为9%,最佳冲头压强为16 MPa,最佳烧结温度为1050℃左右时,制备的多孔烧结砖平均抗压强度大于11.2 MPa。黄榜彪等[10]研究得出,污泥掺量不大于20%时,制备的污泥烧结页岩多孔砖软化系数可达0.85以上。Munir M J等[11]以大理石工业污泥和黏土为原料,通过对比不同掺量研究结果表明,随着污泥掺量的增加烧结保温砖抗压强度、热导率逐渐下降,吸水率逐渐上升,掺量为15%时,烧结保温砖的抗压强度满足使用要求。罗立群等[12]利用铁尾矿、煤矸石、污泥和页岩按照配比为54∶30∶6∶10在1100℃烧结出满足强度要求的MU15复合烧结砖。黄榜彪等[13]对污泥烧结页岩多孔砖砌体的本构关系进行研究,提出了砌体本构关系表达式,可用于有限元软件模拟,并得出污泥烧结页岩多孔砖砌体结构符合国家标准要求,且安全系数较高。已有研究注重烧结条件与宏观性能研究,对烧结过程中的矿物组成与微观结构对宏观性能的研究不足。

本文以干污泥、黏土、粉煤灰为主要原料,研究城市污泥掺量对烧结砖性能的影响规律,通过TG、XRD和SEM方法对污泥烧结砖(以下简称烧结砖)矿物组成和微观结构进行表征,分析了污泥掺量对烧结砖强度、吸水率和体积密度的影响机理,以期为污泥制备烧结砖的系统研究提供参考。

1 试验

1.1 原材料

污泥:郑州某污水处理厂,黑褐色黏稠状,有腥臭味,在干燥箱中80℃烘干、磨细;粉煤灰:Ⅱ级;黏土:取自郑州某工程。3种原材料的化学组成如表1所示。

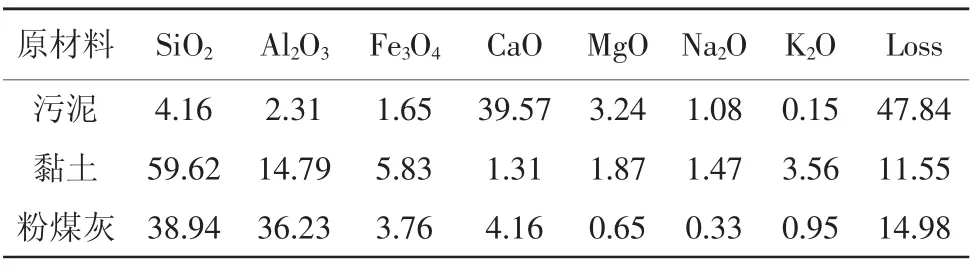

表1 原材料的化学组成 %

由表1可以看出,污泥中SiO2和Al2O3含量少,而碱土金属和碱金属氧化物含量高,能够提供助熔成分,而且含有大量有机质烧失物。研究表明[14],烧结砖原料化学成分范围要求SiO2:55%~70%,Al2O3:10%~20%,CaO<10%,Fe3O4:3%~10%,本研究通过污泥、黏土和粉煤灰调配,使原材料的化学成分在合理范围内。

1.2 烧结砖的制备

固定黏土与粉煤灰的质量比为6∶4,均匀混合成原料粉,在(105±5)℃的鼓风干燥箱中烘干,研磨5 min,过100目筛,磨细污泥分别以0、5%、10%、15%和20%等质量取代黏土与粉煤灰混合粉料,加入适量水制成泥料,控制拌合料的塑性指数在7~15[15-16];泥料陈化3 d后,采用静力压制成型试样,成型压力为12 MPa,成型后将试块自然干燥3 d,然后在鼓风干燥箱中105℃干燥24 h,制得生料砖坯;将生料砖坯放入快速升温箱式电炉中进行焙烧,焙烧温度设置分别为900、950、1000、1050、1100℃,为避免因升温过快导致砖坯中的气体来不及排出使砖体表面产生裂纹或者黑心等缺陷[17-19],升温分为3个阶段,第1阶段,升温速率1.5℃/min,升温至200℃恒温1.0 h;第2阶段,升温速率2.0℃/min,升温至600℃恒温0.5 h;第3阶段,升温速率2.0℃/min,升温至最高焙烧温度恒温1.0 h,然后随炉自然冷却。

1.3 测试方法

1.3.1 物理力学性能测试

烧结砖的物理力学性能(吸水率、收缩率、密度、抗压强度)按GB/T 2542—2012《砌墙砖试验方法》进行测试。

1.3.2 试样微观分析

将80℃烘干、磨细污泥原料进行TG-DTG热分析测试,升温速率为10℃/min,温度范围50~1000℃,测试仪器为美国PerkinElmer公司STA8000型热分析仪。

将不同污泥掺量1050℃烧结砖试样磨细到80 μm以下进行XRD分析,Cu靶,扫描范围5°~70°,扫描速率5°/min,测试仪器为日本理学Smart-Lab型X射线衍射仪。

从不同污泥掺量1050℃烧结砖抗压破坏试样上取5 mm左右完整小块,表面喷金,进行SEM表面形貌观测,测试仪器为德国Carl Zeiss NTS GmbH公司Merlin Compact型扫描电子显微镜。

2 试验结果及分析

2.1 不同烧结温度下污泥掺量对烧结砖抗压强度的影响(见图1)

图1 不同烧结温度下污泥掺量对烧结砖抗压强度的影响

由图1可以看出,当污泥掺量一定时,随着烧结温度的升高,试样的抗压强度逐渐提高,但烧结温度达到1050℃时,抗压强度增加速率减小。与空白试样(不掺污泥)相比,在不同烧结温度下(900、950、1000、1050、1100℃),污泥掺量20%试样的抗压强度分别下降了81.9%、79.7%、77.4%、76.1%和73.8%。相同烧结温度下,低污泥掺量(5%、10%、15%)试样的抗压强度快速降低,而掺量大于15%后,试样抗压强度降低速率减缓。污泥掺量10%,烧结温度1050℃时,试样抗压强度为14.7 MPa。

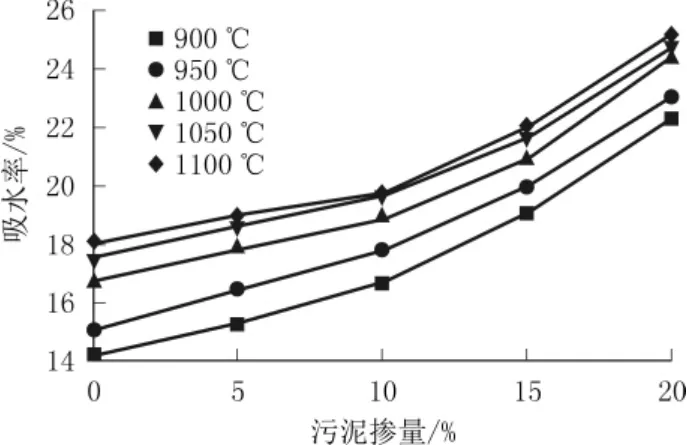

2.2 不同烧结温度下污泥掺量对烧结砖吸水率的影响(见图2)

图2 不同烧结温度下污泥掺量对烧结砖吸水率的影响

由图2可以看出,当烧结温度一定时,随着污泥掺量的增加,试样吸水率逐渐增大,最大达到27.9%;当污泥掺量一定时,随着烧结温度的提高,试样吸水率逐渐提高,烧结温度超过1050℃,吸水率提高平缓。烧结温度从1050℃升高到1100℃时,不同污泥掺量(0、5%、10%、15%、20%)试样的吸水率分别提高3.4%、2.2%、0.5%、1.9%和1.6%。污泥掺量10%,烧结温度1050℃时,试样吸水率小于20%。

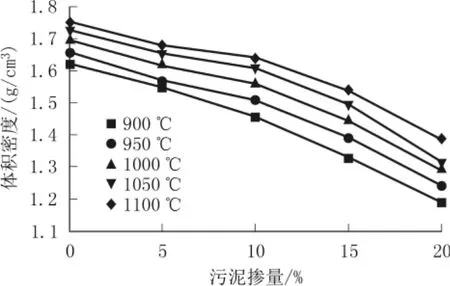

2.3 不同烧结温度下污泥掺量对烧结砖密度的影响(见图3)

由图3可以看出,在同一烧结温度下,随着污泥掺量的增加,烧结砖的密度逐渐减小;污泥掺量一定时,烧结温度越高,烧结砖密度越大。在不同烧结温度下(900、950、1000、1050、1100℃),与空白试样相比,污泥掺量20%试样体积密度分别下降26.5%、25.3%、24.1%、24.3%、21.0%。

图3 不同烧结温度下污泥掺量对烧结砖体积密度的影响

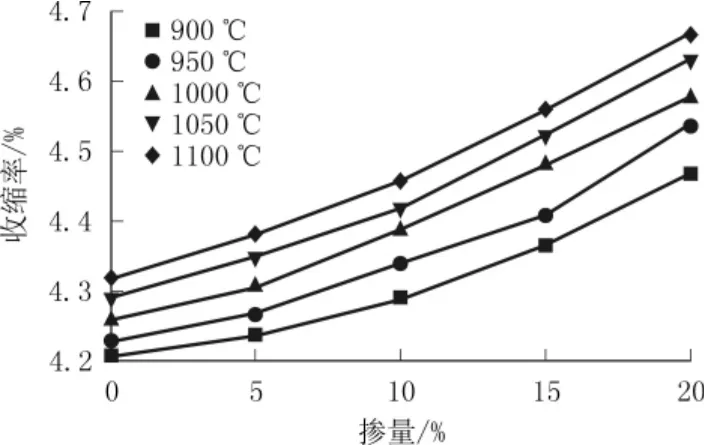

2.4 不同烧结温度下污泥掺量对烧结砖收缩率的影响(见图4)

图4 不同烧结温度下污泥掺量对烧结砖收缩率的影响

由图4可以看出,当烧结温度一定时,污泥掺量越高烧结试样的收缩率越大;当污泥掺量一定时,烧结温度越高,试样收缩率越大。

2.5 微观分析

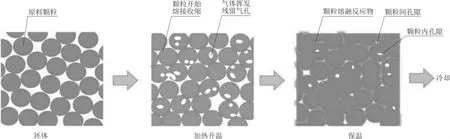

烧结砖的烧结过程如图5所示。

图5 烧结砖的烧结过程示意

随着温度升高,原料中的结合水失去、有机质燃烧、分解物分解,气体挥发留下大量气孔;当温度达到矿物熔融温度后,颗粒表面熔融,熔体在表面张力作用下相互熔接,体积收缩;在保温阶段,颗粒熔融反应进一步进行,颗粒间孔隙、颗粒内孔隙逐渐减小,部分孔隙消失,体积进一步收缩;冷却后形成烧结体。

污泥中含有大量有机质烧失物和氧化钙、氧化钠、氧化钾等碱土金属和碱金属助熔物(见表1),在烧结过程中,污泥原料的TG-DTG曲线如图6所示。

图6 污泥原料TG-DTG分析

污泥中结合水在100℃挥发,有机质在300℃燃烧挥发,碳酸钙在700℃分解放出CO2,会在试样中留下大量气孔。不同污泥掺量烧结砖的XRD图谱如图7所示。

图7 不同污泥掺量烧结砖的XRD图谱

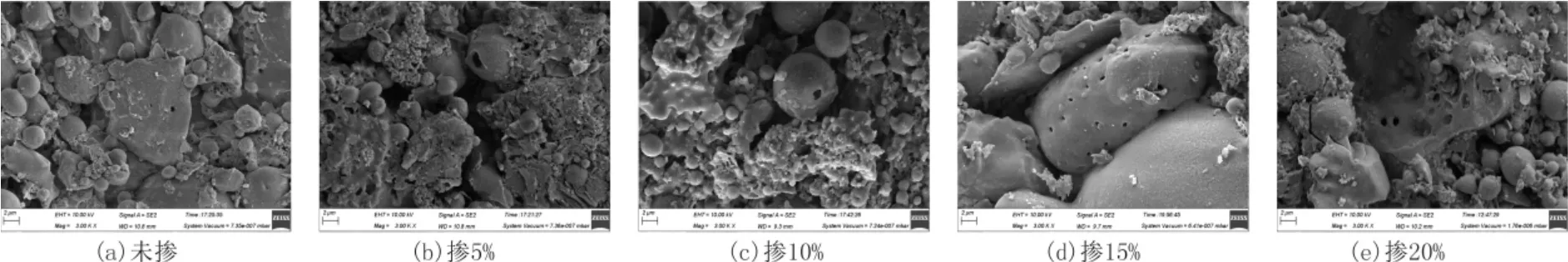

烧结试样矿物相为石英相和斜方沸钙石相,随污泥掺量增加,碳酸钙分解出的氧化钙含量增多,试样中斜方沸钙石相增加,斜方钙沸石相为原料颗粒表面熔融、反应形成的新矿物相,含量越多,试样颗粒相互熔融结合越紧密,颗粒间孔隙越小,烧结过程中收缩率越大。不同污泥掺量试样的SEM照片如图8所示。

图8 不同污泥掺量烧结砖的SEM照片

污泥的掺入同时具有增加试样孔隙和减小试样孔隙的2种作用,对于未掺污泥的空白试样,试样中矿物斜方沸钙石相少[图8(a)],颗粒熔融粘结不足,颗粒熔融间孔隙为主要孔隙,随污泥掺量增加,斜方钙沸石相增加,颗粒熔接增加,颗粒间孔隙减小,但污泥颗粒自身气孔增加[图8(b)、(c)、(d)、(e)]。因此,随污泥掺量增加,试样吸水率提高,体积密度降低,从而造成强度降低;但低掺量(5%、10%)时,助熔减小孔隙作用有限,试样强度快速降低,而高掺量(15%、20%)时,助熔减小孔隙作用增强,强度降低速率减小(见图1)。焙烧温度1050℃,污泥掺量10%工艺条件下,污泥增加气孔作用和减小气孔作用达到平衡,继续提高温度对试样的增强作用不再明显,增加污泥掺量会大幅降低烧结砖的抗压强度(见图1)。

3 结论

(1)当烧结温度一定时,随着污泥掺量的增加,烧结砖的抗压强度和密度逐渐减小,吸水率和收缩率逐渐增大;但当污泥掺量一定时,随着烧结温度的升高,烧结砖的抗压强度、吸水率、密度、收缩率等均呈增大的趋势。

(2)污泥有机质燃烧会排放大量气体,增加烧结砖气孔率,同时污泥中的助熔物可以促进颗粒熔融粘结而减小烧结砖的气孔率,2种作用在污泥掺量10%、焙烧温度为1050℃时达到平衡,此时烧结砖吸水率小于20%,抗压强度为14.7 MPa,符合GB/T 5101—2017《烧结普通砖》的要求。