汽车覆盖件冲压模具降低噪声措施研究

2021-11-30赵子海凌世权李兴胜吉利汽车集团有限公司ME中心

文/赵子海,凌世权,李兴胜·吉利汽车集团有限公司ME 中心

王鹏,海斯坦普汽车组件(北京)有限公司

本文主要阐述汽车覆盖件冲压模具的压料芯、斜楔、修边镶块等制造噪声的部位,采用合理的模具结构和预防措施可有效降低冲压生产时产生的噪声,对冲压生产车间的噪声污染有较大改善作用。

汽车覆盖件冲压模具产生噪声的几大因素及原因分析

汽车覆盖件冲压模具产生噪声的几大因素

冲裁或成形做功过程产生的噪声:

⑴压料芯做功时与下模初始接触时产生的噪声,压料芯回程结束时与压料芯限位接触产生的噪声。

⑵斜楔做功时斜楔滑块与驱动块初始接触产生的噪声,斜楔回程时斜楔滑块与滑块限位块接触产生的噪声。

汽车覆盖件冲压模具产生噪声的原因分析

⑴冲裁力或者成形力较大是产生冲压噪声的主要原因;其中冲裁过程由于冲裁行程较小,瞬间冲裁力很大,产生的噪声更大。

⑵压料芯与下凸模接触时,瞬间冲击产生噪声是冲压噪声的关键原因之一;由于覆盖件模具压边力较大,使用压料芯氮气缸较多,压料芯接触下模时产生的冲击是压料芯产生噪声的主要原因。

⑶压料芯回程结束时与压料芯限位接触,由于冲压生产节拍较快,上模上升时压料芯限位与静止的压料芯接触瞬间,冲击载荷较大,产生的噪声是冲压噪声的关键原因之二。

⑷斜楔做功时斜楔滑块与驱动块初始接触时,由于压机滑块下行速度较快,刚性接触瞬间产生冲击是冲压噪声的关键原因之三。

⑸斜楔回程时斜楔滑块与滑块回程限位块接触时,当斜楔滑块重量大且滑块回程速度较快时,接触瞬间产生冲击是冲压噪声的关键原因之四。

覆盖件冲压模具预防噪声的措施

⑴成形力较大产生的冲压噪声,只能通过加大产品R 角、减少产品小造型特征等方式来减小冲压成形力,从而降低冲压噪声。

⑵冲裁力较大产生的冲压噪声,目前对汽车覆盖件钢板零件来说主要采用上模波浪刃口方式降低冲裁力,从而降低冲压噪声;铝板零件因为波浪刃口会产生铝屑问题,所以铝板件不适用波浪刃口。

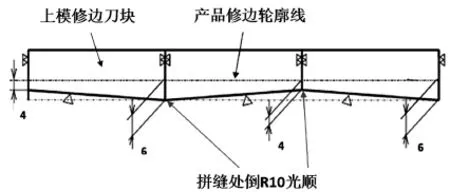

上模修刀块波浪刃口形式见图1,波浪(波峰到波谷)距离300mm 左右,或者为修边单个镶块全长,波浪刃口高低差2t,最小2mm。

图1 修边波浪刃口形式

⑶压料芯与下凸模接触时,瞬间冲击产生噪声,可通过压料芯氮气缸安装采用高低交错布置方式,减小瞬间接触的冲击力,从而降低冲压噪声;一般压料芯压边力超过20 吨时,氮气缸安装面,按2mm 高度差做高低交错布置,具体示例见图2。

图2 压料芯氮气缸高低交错布置形式

⑷压料芯回程结束时与压料芯限位接触产生的噪声,可通过压料芯限位处增加弹性元件接触进行缓冲,从而减小噪声。

欧洲一些标准里压料芯对应限位侧销处加圆柱形聚氨酯进行缓冲,但由于聚氨酯与侧销为线性接触,聚氨酯受力较大,使用寿命小,需经常更换。

后来采用卸料螺钉加聚氨酯进行限位缓冲的方式,侧销仅起安全作用,由于压料芯与聚氨酯接触为大面接触,既解决了聚氨酯缓冲寿命问题,又可以降低噪声,同时还可以保证卸料螺钉受力均衡不易断裂。

卸料螺钉加聚氨酯的方式见图3,缓冲聚氨酯需采用高负载用聚氨酯,肖氏硬度90A。

图3 卸料螺钉加聚氨酯的两种形式

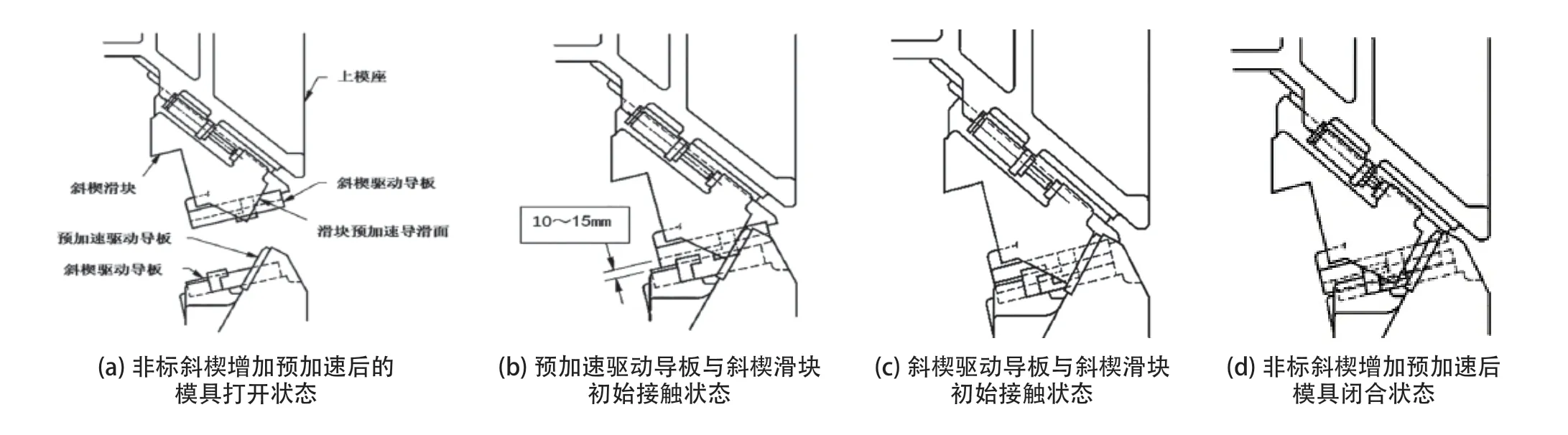

⑸斜楔做功时斜楔滑块与驱动块初始接触时,瞬间冲击产生噪声,非标大型斜楔可通过增加预加速,改变滑块与驱动块初始接触角度来减小初始接触受力,从而降低噪声。

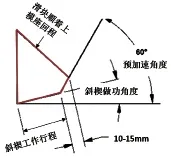

一般当非标上置斜楔滑块重量超过200kg,且斜楔工作角度不大于30°时,为减小噪声和冲击力,在滑块和驱动器之间加两组或两组以上预加速驱动导板,预加速驱动导板工作角度为60°;非标斜楔预加速设计见图4,增加预加速后的斜楔行程图见图5。

图4 非标斜楔预加速设计

图5 非标斜楔增加预加速后的行程图

⑹斜楔回程时斜楔滑块与滑块回程限位块接触时产生的噪声,可通过加大斜楔滑块和回程处限位块缓冲距离及增加缓冲限位块数量来降低噪声。

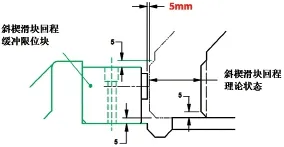

国内标准通常定义斜楔滑块回程理论状态距离缓冲限位块2mm,后来我们通过把此距离加大到5mm,如图6 所示,发现降低噪声效果很好。

图6 斜楔滑块回程缓冲限位处距离要求

滑块回程缓冲限位块数量要求如图7 所示。

图7 斜楔滑块回程缓冲限位块数量要求

结束语

本文主要针对汽车覆盖件冲压模具的噪声产生原因进行分析,并在模具结构上采用预防措施,通过改进模具结构,降低了汽车覆盖件冲压生产中的模具噪声,可推广用于今后模具的结构设计中。