防撞梁内高压成形工艺设计及CAE 分析

2021-11-30黄顶社徐迎强赵烈伟崔礼春安徽江淮汽车集团股份有限公司

文/黄顶社,徐迎强,赵烈伟,崔礼春·安徽江淮汽车集团股份有限公司

防撞梁为管状件,断面形状复杂,需内高压成形。内高压成形件工艺路线为:下料→弯管→预成形→内高压成形→激光切割。如何选择合适的坯料管径和弯管半径,合理的端头及过渡段设计最大化提高材料利用率,合理的预成形和内高压成形分模分型面设计保证模具强度和避免咬边现象等是工艺设计关键,然后利用CAE 仿真模拟对工艺补充进行最优化工艺设计。

内高压成形技术在现代汽车工业领域应用广泛。内高压成形与冲压焊接相比有如下优点:降低整车质量,实现轻量化;减少零件和模具数量,降低工装开发费用;可减少后续机械加工和组装焊接量;提高整车强度与刚度,尤其提高疲劳强度;提高材料利用率。

内高压成形主要缺点:由于内压高,需要大吨位液压机提供合模压力;高压源及闭环实时控制系统复杂,造价高;由于成形缺陷和壁厚分布与加载路径密切相关,零件试制研发费用高,必须充分利用数值模拟进行工艺参数优化。

为满足批量生产要求,需要成熟稳定的成形工艺和生产经济性。CAE 仿真模拟提供了强有力的工具,它可以提供成形过程中材料流动规律,预报成形缺陷,为产品设计提供参考,从而缩短产品设计及工艺开发周期。

工艺设计

图1 是我公司某款车型防撞梁左右件,材质为B250P1,料厚1.2mm,零件为管状且截面几何形状复杂,需内高压成形零件。我司现有内高压成形生产设备是5000吨,如单件生产,设备生产能力严重过剩,而且生产效率低,同时模具的受力不平衡。故为了提高设备利用率,提高生产效率和考虑模具受力平衡等因素,采用一模双腔左右件同时对称生产,工艺路线为下料→弯管→预成形→内高压成形→激光切割。

图1 防撞梁左右件

坯料管径的确定

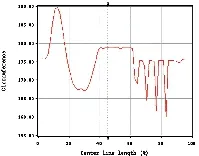

我们将产品导入AUTOFORM,通过软件自动分析得到如图2 所示数值,它反映的是产品截面的最大周长和最小周长值。确定坯料管径的原则是保证每个截面材料都有拉伸,产生塑性变形,提高产品刚度,同时保证延伸率不超过20%。根据以上原则,这个产品最后坯料外径确定为φ53mm。

图2 零件周长变化曲线

弯管半径的确定

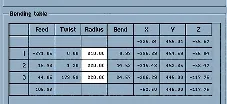

在软件AUTOFORM 里分析产品的弯管中心和弯管半径等如图3 所示,共有2 个弯需弯管成形,并且弯管半径不同,对于我司弯管设备能实现同时弯两个不同半径的弯,产品设计满足生产要求。

图3 弯管半径数据

端头及过渡段设计

内高压成形时,要对管内液体加压,两端头必须有堵头,而且要密封性能好,为保证密封可靠,密封堵头通常是圆形,因为堵头是圆形和管最初形状一致,这样有利于堵头顺利导入管内形成过盈配合,防撞梁两端头截面形状近似方形,要保证由方形向圆形过渡平顺,且过渡段尽量短,如过渡段长,材料利用率就会降低,不利于材料利用率的提升。本例在从方形到圆形的过渡段我们做了50mm,如图4 所示。

预成形分型面设计

管预成形上下模分型面确定要考虑以下主要因素。

⑴由于管内不能插芯棒,凸凹模间隙不均匀。预成形形状不完全受控制,但又要预成形形状尽可能接近产品形状,避免形状局部变化太大造成内高压成形时局部减薄率过大引起开裂、暗伤等。

⑵为保证预成形后能顺利放入内高压成形下模模腔,需要预成形工序件外周尺寸小于内高压成形件,通常我们在做预成形工艺模面时取内高压成形件沿周缩小0.5 ~2mm。

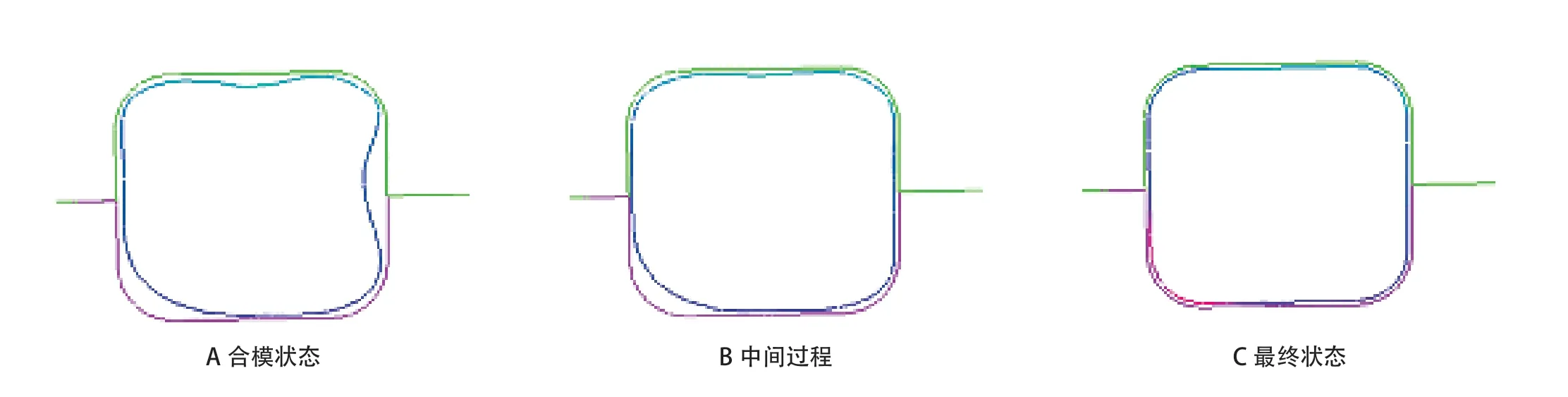

⑶由于产品截面是方形,两侧是直壁,如取中心线位置为分模面,因上下模口要倒R 角,这样会使上下模在分型处产生较大间隙,合模后产生咬边现象,故不能取中间位置。考虑工件最多落入下模腔内,我们取直壁和上R 角切线光滑过渡作为分模线,如图5所示。

图5 预成形分型面设计

内高压成形分型面设计

内高压成形上下模的分型面确定考虑以下主要因素。

⑴上下模具分布均匀。

⑵上下模没有负角。

⑶分型面处不要出现影响模具强度的尖角。

⑷分型面光滑平顺。

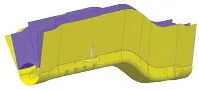

⑸内高压成形的分型面尽可能和上工序(预成形)分型面不重合,避免产品出现咬边现象,如图6所示。

图6 内高压成形分型面设计

CAE 模拟分析

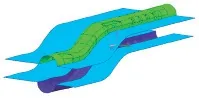

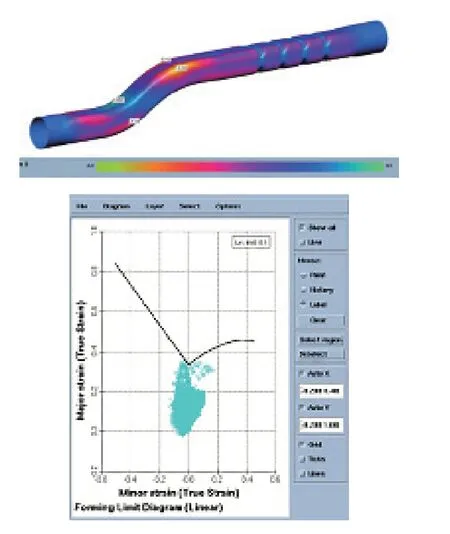

防撞梁内高压成形分析结果如图7 和图8 所示,图7 为FLD 成形极限图,图8 为零件主断面成形过程。由上述分析可知,不考虑弯管减薄情况下,防撞梁最大减薄率低于20%,各截面贴模率良好。最大成形力120MPa,最大合模力3500kN。从以上分析结果来看,成形后的壁厚均匀且无明显起皱。

图7 FLD 成形极限图

图8 管件主断面成形过程

实物验证

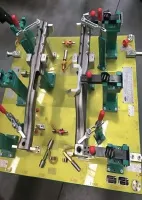

经现场实际生产验证,此防撞梁的内高压成形工艺方案及预终成形模具完全满足生产需求,零件精度及面品质量非常高,如图9 和图10 所示,首次出件的最低面差92.9%,孔位100%,切边100%,最低总合格率96.5%,远高于冷冲压件。

图9 模具实物图

图10 零件实物图

结束语

本文利用有限元分析方法对零件进行工艺和结构分析,可节省试验获得的各种工况结果,可节省大量人力、物力和财力。缩短产品生产调试周期,降低成本。通过设置合理的弯管半径、预成形和内高压成形的分型面及过渡段模面,提高材料利用率和成形性。通过预成形模面的不断完善、合理的产品造型和工艺补充能大大提高工艺性。