管材成形技术及其在汽车上的应用

2021-11-30谢文才一汽解放汽车有限公司

文/谢文才·一汽解放汽车有限公司

管材成形技术

制管

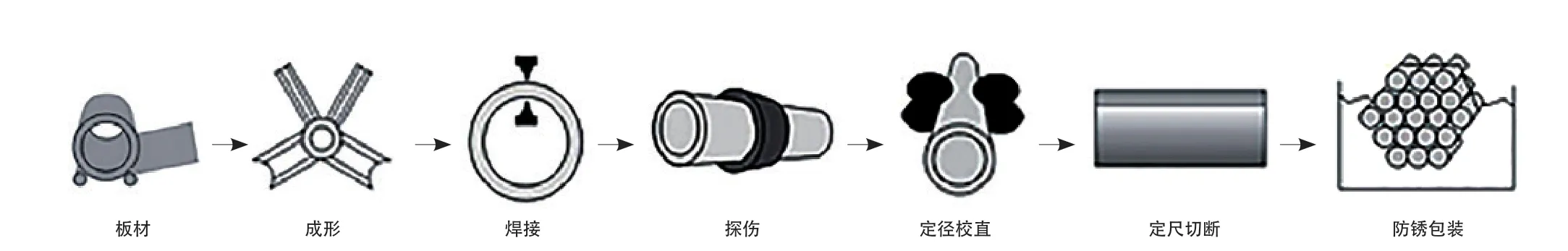

焊管加工流程包括:钢卷(或板)剪切、成形、焊接、探伤、校直、切断、包装等,如图1 所示。成形工艺的不同,焊接工艺也不同。高频焊接适用于直缝焊管,尺寸精度好、价格低、生产效率高,优良的综合机械性能;激光焊管设备昂贵,用于大批量自动化生产,接头性能好。常见成形工艺及焊接工艺见表1。

图1 焊管加工流程

表1 不同成形工艺使用的焊接方式

弯曲

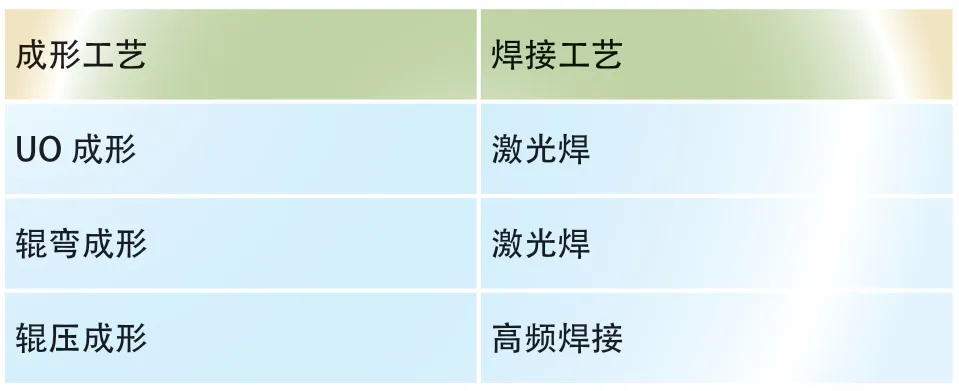

绕弯成形是指管坯被夹模和压模压靠在可绕轴心转动的弯管模上,夹模可在与弯管模轴心具有固定半径的圆弧轨道上转动,带动管坯在径向压力和压模切向摩擦力作用下与弯管模一起旋转实现弯曲成形。图2 为弯管原理图,图3 为弯管设备。

图2 弯管原理示意图

图3 弯管设备

胀形

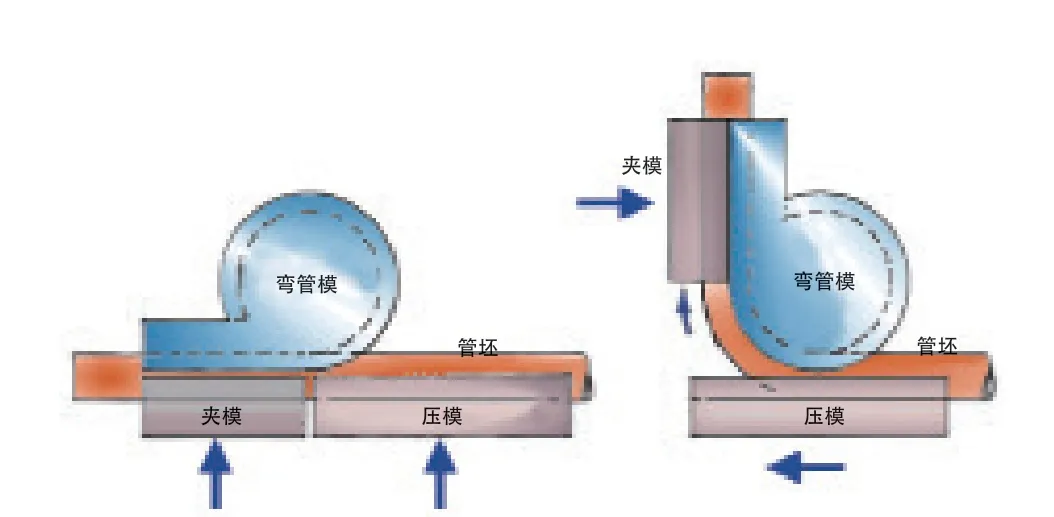

⑴内高压成形。成形工序为:合模→充液→高压胀形。成形原理见图4。

图4 内高压成形原理

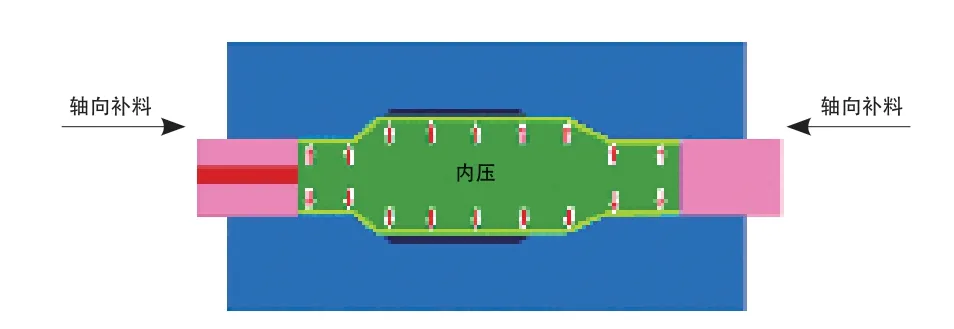

⑵低内压成形。其原理为:管坯内填充液体介质作为支撑内压和传力介质,通过压力机闭合模具产生的机械力和管内液体压力的共同作用来实现管材的塑性变形,如图5 所示。

图5 低内压成形

⑶热气胀。其原理为:将硼钢管加热到奥氏体化温度,然后快速放到模具内,同时在管腔内通入高压气体,使钢管在模具内实现热气胀成形+淬火,如图6 所示。

图6 热气胀成形原理

管端成形

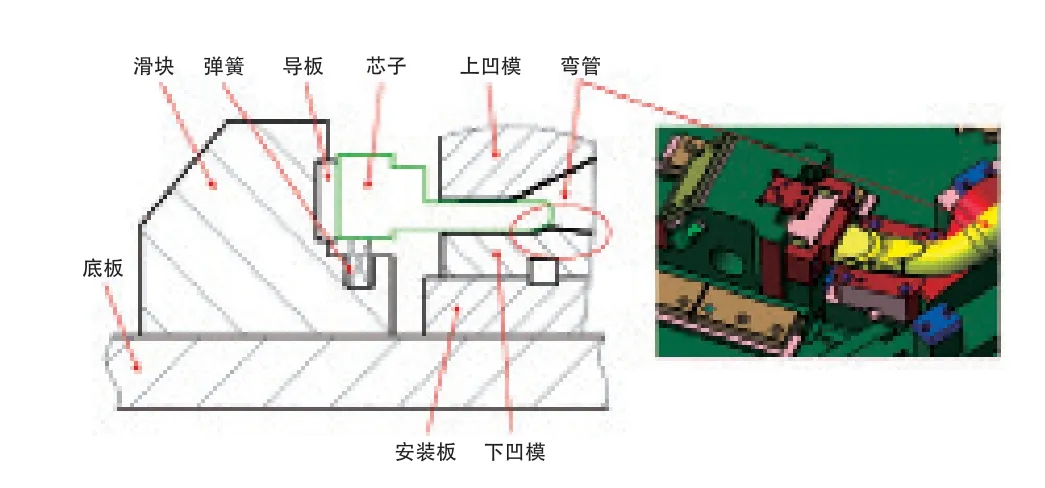

管端成形过程为:上模具随压机滑块下行,下模滑块在上模斜楔的作用下向管腔运动,同时芯子也随下模滑块向管腔运动,直至全部进入到管腔内;压机滑块继续下行,此时下模滑块已经停止运动,上凹模与钢管接触,并使钢管发生塑性变形直至与下凹模具接触,钢管成形完毕,同时压机滑块运动到下死点;压机滑块向上运动,上下模具分离,下模具滑块带动芯子从钢管中退出,完成一个工作循环。管端成形模具设计见图7,成形管件见图8。

图7 管端成形模具设计

图8 管端成形管件

管端修边冲孔

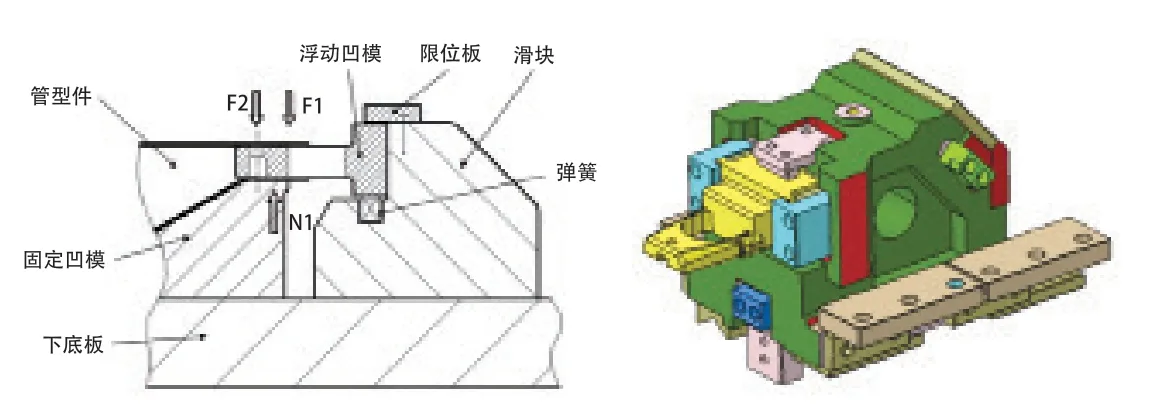

浮动凹模安装在滑块上,浮动凹模随滑块一起运动,伸进管子型腔内部,停止不动;上模修边凸模向下运动,先将上侧圆弧修掉,废料与凸模一起向下运动,接触到固定凹模时,再将下侧圆弧修掉,与此同时冲孔凸模将圆孔冲出;然后,浮动凹模随滑块一起从弯管型腔内退出。管端修边冲孔模具见图9,成形管件见图10。

图9 管端修边冲孔模具

图10 管端修边冲孔成形管件

管材成形技术在乘用车上的应用

底盘零件

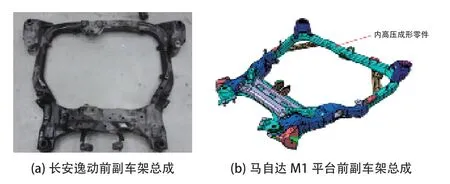

⑴前副车架主体结构为管材内高压成形,形状多为“Ω”形或“U”形,材料多为普通的高强钢,强度级别在440MPa 左右,厚度在1.8 ~2.5mm。一般成形工艺为:弯管→预成形→内高压成形→管端成形。几种常见前副车架总成见图11。

图11 两种前副车架总成

⑵B 级车后副车架边梁、横梁为管材内高压成形,形状多为“井”字形或“π”字形,材料多为普通的高强钢,强度级别在440MPa 左右,厚度在1.8 ~2.5mm。一般成形工艺为:弯管→预成形→内高压成形→切开(可选)→管端成形。几种B 级车后副车架见图12。

图12 几种B 级车后副车架

⑶A 级车后扭力梁横梁、纵臂多为管材内高压成形,材料多为先进高强钢,强度级别在780MPa左右,厚度在3.0 ~4.0mm。一般横梁成形工艺为:预成形→内高压成形→管端成形;纵臂成形工艺为:弯管→预成形→内高压成形→切开(可选)→管端成形。几种A 级车后轴见图13。

图13 几种A 级车后轴

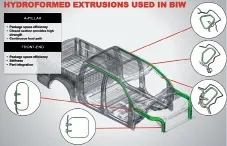

车身零件

⑴车身地板纵梁,在某些高性能跑车上采用整体式或分段式内高压成形结构(图14),材料为普通的高强钢或6000 系列铝合金。纵梁成形工艺为:弯管→预成形→内高压成形。

图14 车身地板纵梁采用整体式或分段式内高压成形结构

⑵车身地板保险杠总成吸能盒(图15)采用管材内高压成形工艺,材料多为普通高强钢,强度级别在440MPa 左右,厚度在1.0 ~1.5mm。吸能盒成形工艺为:内高压成形→切开。

图15 车身地板保险杠总成吸能盒采用内高压成形

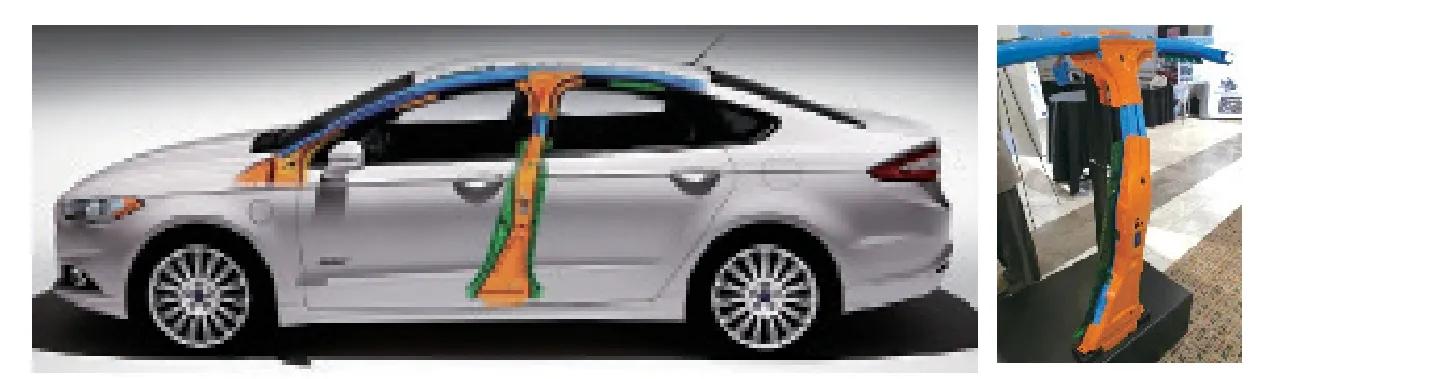

⑶车身A 柱、B 柱采用管材内高压成形(图16),材料多为先进高强钢,强度级别在980MPa左右,厚度在1.4 ~2.0mm。成形工艺为:弯管→预成形→内高压成形→管端成形。

图16 车身A 柱、B 柱采用管材内高压成形

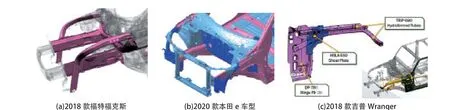

⑷车身A 柱材料除了先进高强钢外,还有采用6000 系列的铝合金材料。例如,2015 款福特野马A柱钢管材料为DP1000,内高压成形;2014 款捷豹F-Type A 柱铝管材料为A6082 T6,内高压成形,见图17。

图17 2014 款捷豹F-Type A柱使用A6082 T6

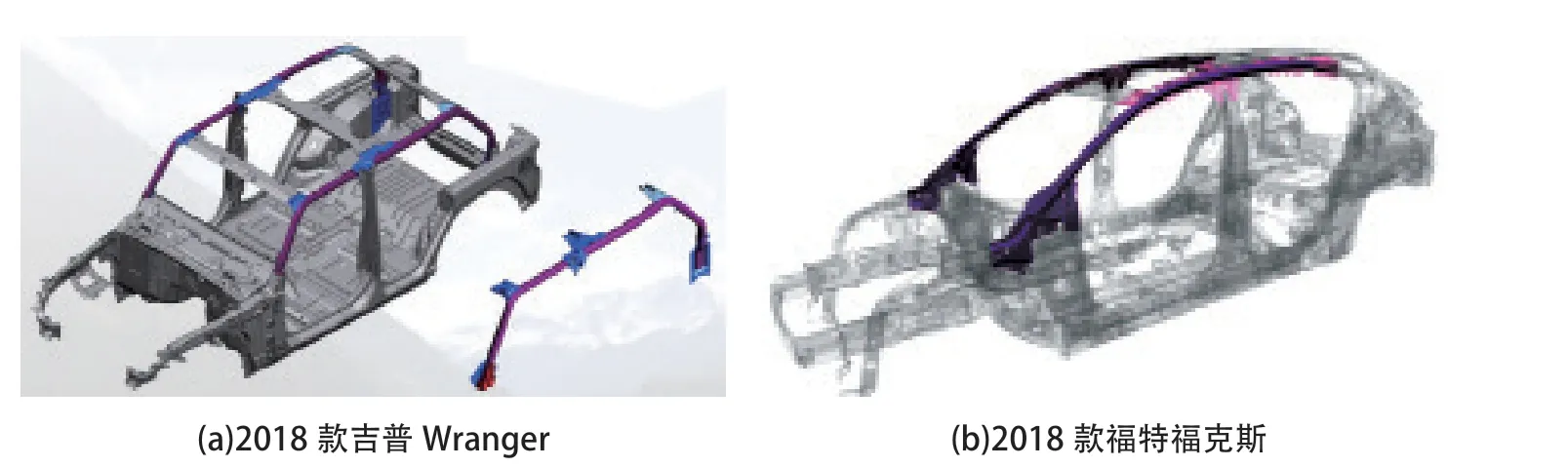

⑸最新车型的车身A 柱采用热气胀成形工艺(图18),材料为22MnB5,成形后零件的强度达到1500MPa 以上。成形工艺为:弯管→加热→胀形+淬火→管端加工。

图18 A 柱采用热气胀成形工艺

⑹车身前端主体采用管梁式结构(图19),内高压成形工艺,材料多为普通高强钢,强度级别在440MPa 左右,厚度在1.0 ~1.5mm。成形工艺为:弯管→预成形→内高压成形→端部成形。

图19 车身前端主体采用管梁式结构

⑺车身前轮罩加强件采用管梁式结构,内高压成形工艺,材料为先进高强钢,强度级别在700MPa左右,厚度在1.3 ~2.3mm 之间。成形工艺为:弯管→预成形→内高压成形→端部成形。

管件成形技术在商用车上的应用

皮卡

⑴皮卡车的车架纵梁和横梁采用内高压成形工艺,见图21。

图20 车身前轮罩加强件采用管梁式结构

图21 皮卡车的车架纵梁和横梁采用内高压成形

⑵皮卡车车身前端主体采用管梁式结构,见图22,采用内高压成形工艺,材料多为普通高强钢,强度级别在440MPa 左右,厚度在1.0 ~1.5mm 之间。成形工艺为:弯管→预成形→内高压成形→端部成形。

图22 皮卡车车身前端主体采用管梁式结构

⑶皮卡车的A柱、前轮罩加强件采用管梁式结构,内高压成形工艺,见图23。

图23 皮卡车的A 柱、前轮罩加强件采用管梁式结构

卡车

⑴卡车的前桥横梁采用钢管内高压成形工艺,见图24。

⑵卡车的后桥桥壳采用钢管内高压成形工艺,见图25。

⑶商用车内高压零件应用案例:中冷管、空滤器管、排气管、尾管、缓冲器水管等,见图26。

未来展望

⑴应用领域。管类零件由于具有重量轻、产品性能好等优势,已经在乘用车得到广泛应用,预计未来会在商用车车身(如A 柱等)上进一步得到推广应用。

⑵材料。考虑到整车轻量化,未来超高强钢、轻质合金材料是发展趋势,如强度级别在1200MPa 及以上级别的钢质材料、铝合金材料等。

⑶工艺。为了实现超高强钢、轻质合金材料的成形,传统内高压成形工艺已经无法满足要求,需要不断开发新的成形工艺,包括低内压成形、热成形等。