摆线推进器系柱特性研究

2021-11-29胡健刘贵申于凯李应宏宁小深

胡健,刘贵申,于凯,李应宏,宁小深

哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

摆线推进器是船用特种推进器的一种,通常由3~6 个等间距的叶片构成,叶片从船体表面垂直伸入水中并绕固定一点做圆周运动,通常成对的安装在船体底部,由于每个叶片的运动轨迹都是摆线,所以被称为摆线推进器。安装有传统推进器的船舶在以较低的速度航行时,其操纵性能会下降,其原因是舵的转向力与航速有关。而摆线推进器是一种可以精确控制所产生推力方向的推进器,且在所有方向上的推力相同,故在船舶低速航行时仍具有较好的操纵性。基于以上特性,摆线推进器广泛应用于特种船舶及一些对操纵性要求较高的船舶。

关于摆线推进器的理论与试验研究一直在进行。谷口中[1]提出适用于中等进速系数(J=0.4−0.5)的基础理论预报摆线推进器的实际水动力性能;朱典明[2]针对谷口中研究方法中的不足进行了改进,其方法的适用范围扩大;苏玉民[3]在对摆线推进器的叶片展弦水动力性能研究中使用了三元升力线理论;在试验研究方面,张洪雨等[4]通过试验测量了摆线推进器在不同工况下的水动力性能;施益科[5]设计了一种新型的基于让步电机的摆线推进器,并与理论计算结果对比进行了验证;陈先进[6]提出了一种基于曲柄滑块机构的摆线推进器,给出了基于曲柄滑块机构的摆线推进器设计方案。

在CFD 研究方面,Trancossi 等[7]分析了摆线推进器在飞艇上的性能。Esmailian 等[8]应用RNGk−ε湍流模型以四叶摆线推进器为研究对象,对其不同偏心点下的水动力性能进行了模拟。张洪雨等[9]使用CFD 软件模拟了摆线推进器在大进速情况下的水轮机状态。李辉[10]基于CFD 方法使用RNG 湍流模型研究了全方向推进器的水动力性能。刘杨[11]将试验与数值模拟结合研究了摆线推进器的水动力性能与噪声。钱正芳等[12]使用CFD 方法研究了摆线推进器水动力性能及流场结构。杨玉良等[13]使用FLUENT 求解器对比了摆线推进器叶梢加装端板前后的水动力性能,发现加装端板后的推进器性能佳。孙哲等[14]在摆线推进器随边增加了襟翼提高了推进器在高进速下的敞水效率。

相较于传统螺旋桨,摆线推进器的运动更为复杂。目前的试验与理论研究主要集中在水动力性能和效率优化方面,具体工程应用上还有待深入研究。船舶推进器是海洋工程装备和动力定位系统的关键设备,基于摆线推进器的操纵性好抗风浪能力强的特点,其在动力定位应用的方面有着巨大的潜力。研究摆线推进器在动力定位时的性能可以将其简化成研究其系柱工况时的性能。本文在收敛性分析验证数值模拟策略正确的基础上,研究简化后的摆线推进器在系柱工况下不同偏心点的水动力性能、流场分布及涡脱落情况,为实际工程应用中的动力定位方式优化提供基础。

1 模型及工作原理

1.1 模型及运动方程

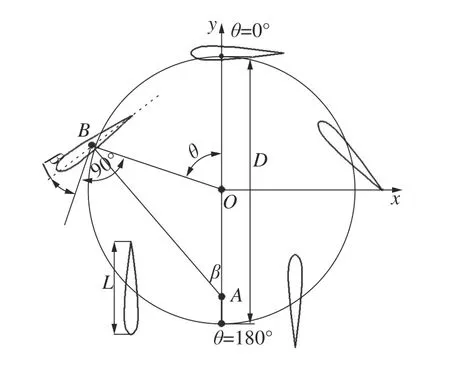

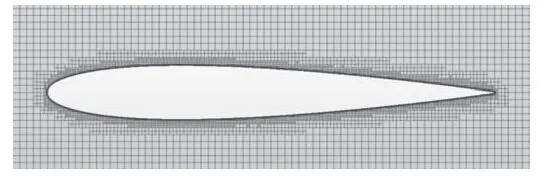

使用NACA0012 建立摆线推进器,推进器整体结构如图1 所示。推进器运动模型如图2,摆线推进器的直径D=2.1 m,桨叶弦长L=0.25D,偏心率e=0.8,桨叶自转中心位于翼型弦线中点处。

图1 推进器机构示意

图2 推进器运动模型

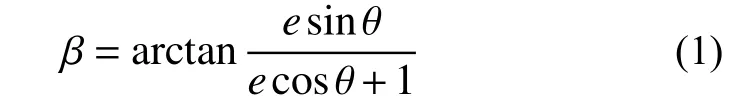

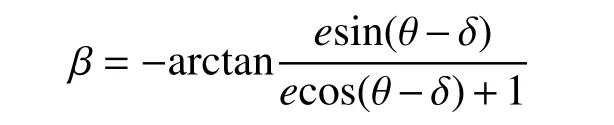

推进器转动时,偏心点A与叶片自转中心B的连线始终与叶片自身的弦线垂直,θ为叶片绕圆心公转转过的角度,β是轨迹圆的切线与叶片弦线的夹角。推进器的运动由绕圆心O的匀速圆周运动与绕自转中心B的变速率圆周运动组成,以初始时刻叶片中心B位于Y轴负半轴的相位角φ=0,转动角度为θ,β为叶片弦线与偏心点C和叶片旋转中心连线的夹角,则β 须满足式(1)的规律:

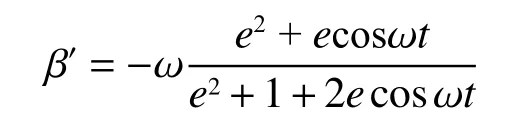

式中:θ =ωt,其中ω 为 推进器匀速圆周运动角速度;e=OA/r是偏心率,其中r为摆线推进器半径。对 β求导可得叶片自转时的角速度 β′为

当偏心点C在任意位置时,假定偏心点C逆时针旋转角度δ,则相当于原坐标系逆时针旋转角度 δ后得到一个新的坐标系,此时用 θ −δ代替原坐标系中的 θ即可得到任意偏心点下的 β计算公式:

对 β求导可得任意偏心点下叶片自转角速度 β′:

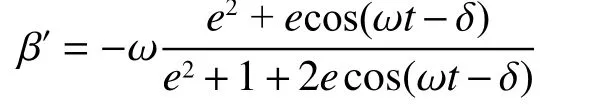

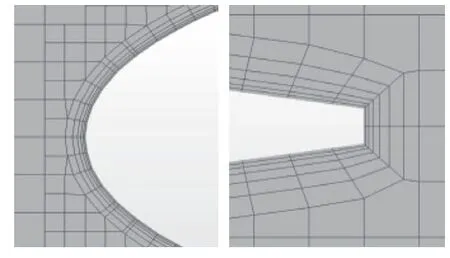

1.2 控制方程

不可压缩黏性流体的基本控制方程包括连续性方程和RANS 方程,能量守恒方程、状态方程在计算摆线推进器水动力和涡时可以不用考虑。连续性方程是质量守恒定律在流体力学中的具体形式,RANS 方程表示流体力学中的动量守恒方程,分别如式(2)、(3):

湍流模型的选择上,考虑到模型壁面剪切力的影响,为了能够较好地模拟强逆压梯度流场,最终采用SSTk−ω模型[15]。

2 边界条件和网络

2.1 网格设置及收敛性分析

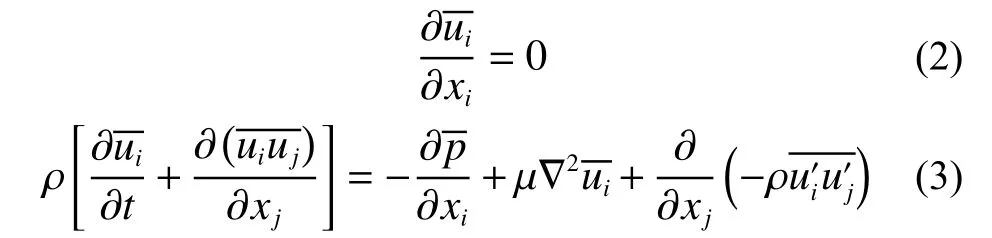

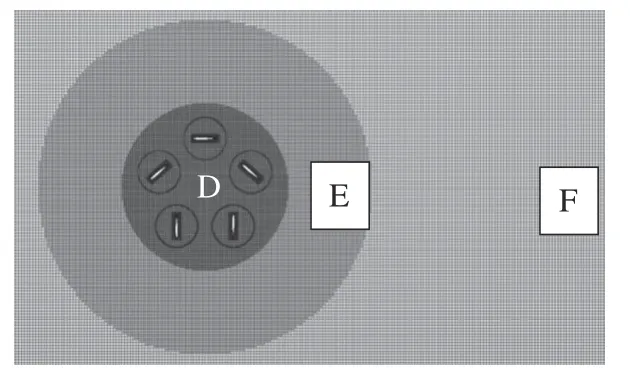

针对摆线推进器的运动特点,采用重叠网格的数据交换方式,计算域由旋转域与流体域组成,采用结构化网格,由摆线推进器的中心逐层向外加密,由内向外加密,加密区网格基础尺寸分别为流体域网格基础尺寸的25%、50%;F 区是流体域远场,网格尺度0.062 5 m,E 区是靠近旋转区域的流体域,网格尺度为0.031 25 m,对摆线推进器叶片周围单独进行加密,D 区是叶片旋转区,基准网格尺度为0.015 625 m,网格总数为33.6 万;在叶片表面采用棱柱层网格划分边界层。图3、4给出了对叶片附近及表面棱柱层网格的加密效果,图5 为网格整体分布情况。

图3 叶片表面加密网格

图4 推进器叶片加密

图5 整体网格分布

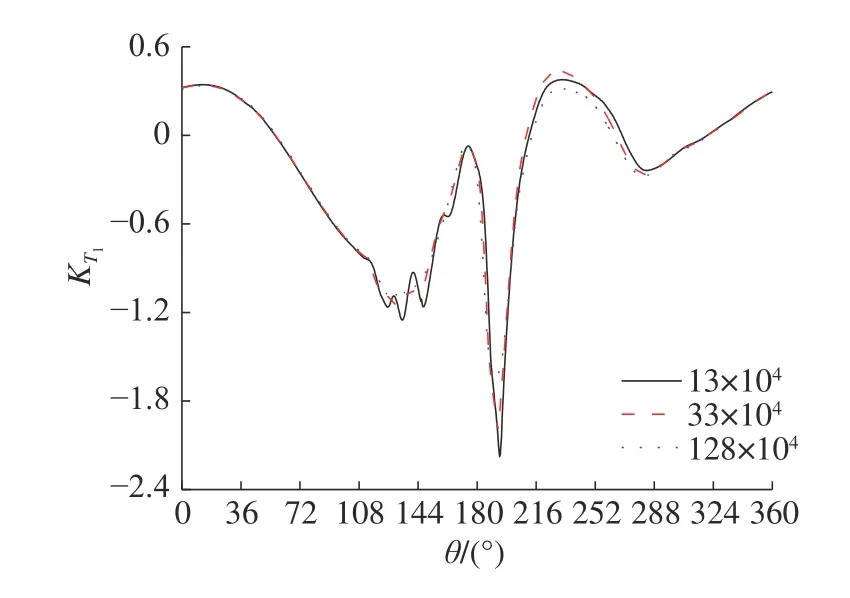

为了确定所选择网格尺寸合适,对计算域网格进行收敛性验证分析,分别将基准网格尺寸扩大缩小,得到对应大网格、基准网格和小网格的网格数量分别为13×104、33×104和128×104。从图6可以看出,3 种网格条件下推力系数曲线基本重合,脉动一致。33×104网格与128×104网格结果更为接近,为保证较快的计算速度与精度在后续的选择33×104时的网格方案。

图6 单叶片X 方向推力系数网格收敛性

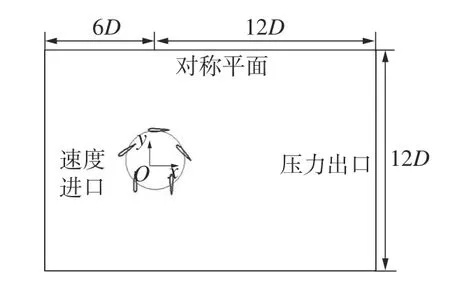

2.2 计算域及边界条件设置

图7 为计算域示意图。计算域的两侧设置为对称平面以减少边界对计算域的影响,摆线推进器中心与两个对称平面之间的距离为6D;速度入口与摆线推进器中心之间的距离为6D;流体由速度进口流入通过摆线推进器并通过压力出口流出,出口与摆线推进器中心之间的距离为12D,边界的位置离摆线推进器的旋转域足够远,使边界对计算结果的影响最小。

图7 摆线推进器计算域

叶片的表面被设置为无滑移,不可穿透壁面。选择隐式不定长时间模型,推进器额定工况为:偏心率e=0.8,叶片自转轴位于翼型弦长中点处,转速37 r/min,来流速度为0。

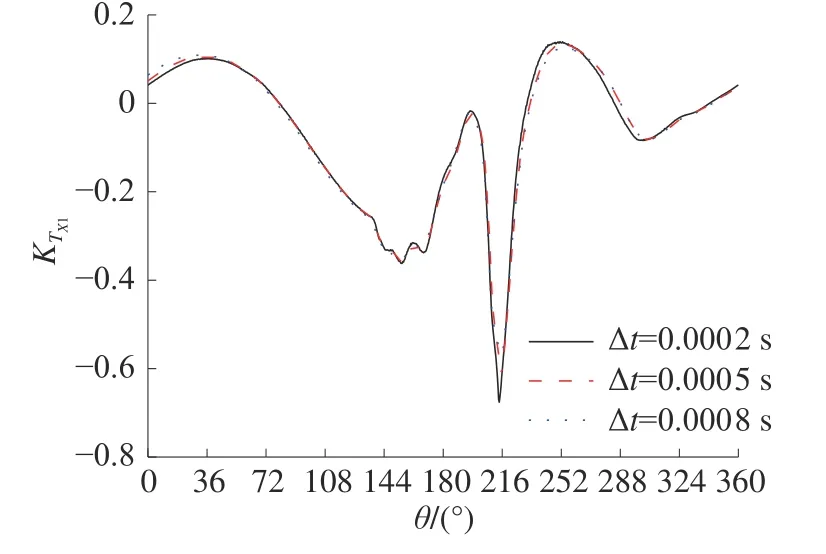

选择合适的时间步长既可以准确地捕捉叶片快速转动过程中的受力也可以快速地得出计算结果,为此,选择时间步长0.000 2 s、0.000 5 s、0.000 8 s进行时间步收敛性验证,如图8 所示。3 个时间步长下单叶片X方向的推力系数脉动一致,曲线基本重合,在时间步0.000 5 s 与0.000 8 s 时曲线更为接近,在接下来的计算中选择时间步长为0.000 5 s。

图8 单叶片X 方向推力系数时间步收敛性

3 结果与分析

3.1 对称偏心位置下结果对比

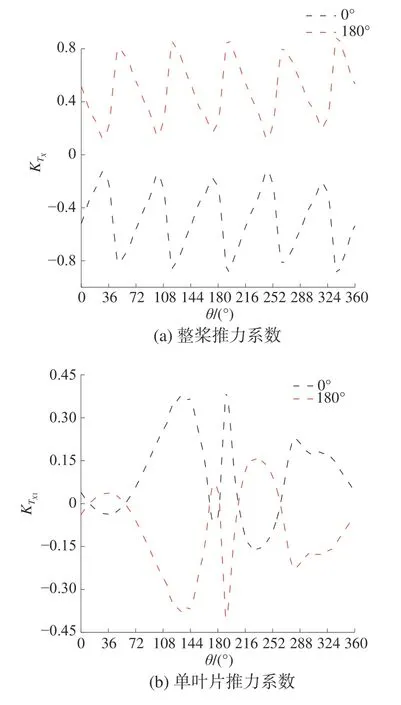

选择偏心点位于Y轴正半轴与负半轴时的整桨推力系数与单叶片的推力系数进行对比,如图9所示。当两个偏心点相差180°时产生大小相等,方向相反的推力;进行不同位置的偏心点水动力性能计算时每隔30°记作一个工况,推进器偏心点在相差180°时产生的力大小相等方向相反,故只取圆周角的一半作为计算工况。

图9 对称偏心点结果对比

3.2 水动力性能分析

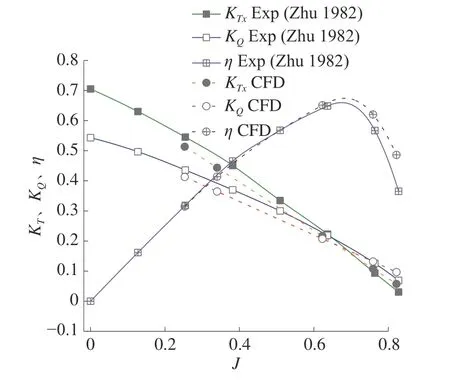

进行CFD 方法验证时,设流体域的进速为VA,不同的进速系数通过改变进速VA获得,摆线推进器公转速度为n,选择进速系数在0.2~0.8 时与文献[2] 中的结果对比,结果如图10。CFD 计算时将摆线推进器的结构进行了一定的简化,故结果也存在一定的差距,与文献结果进行对比的目的是验证所选方法的正确性。模拟值与试验值的结果趋势基本一致说明所使用CFD 方法可靠,可以对摆线推进器的性能进行模拟。

图10 文献与CFD 方法结果对比

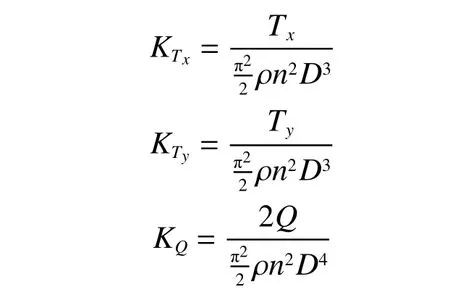

式 中:Tx、Ty分别 为X和Y方向 的推力,Q为转矩,KQ为转矩系数,KT为推力系数,D为摆线推进器直径,ρ表示水的密度,n为转速。

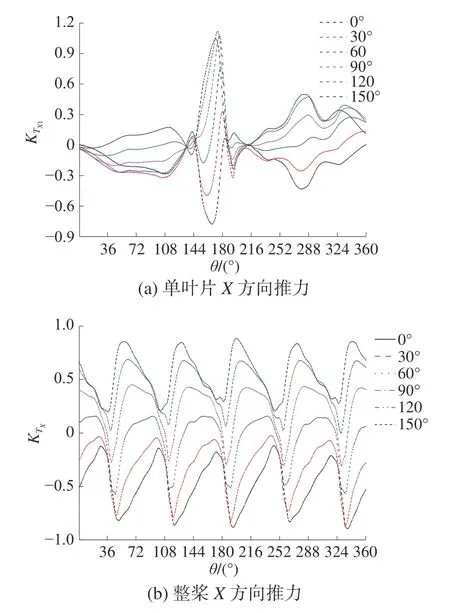

图11 给出了系柱工况下X与Y方向的推力变化曲线。以Y轴负半轴为起始点,逆时针间隔30°设置偏心点,考虑到偏心点的对称性,共设置0°、30°、60°、90°、120°、150°共6 个工况。

图11 不同偏心点下推力系数

图11(a)、11(c)是摆线推进器公转一周单叶片产生的X和Y方向的推力,图11(a)中推进器推力随转动缓慢增加,在144°时出现拐点,推力迅速增加,其原因是推进器公转至144°时叶片快速转动拨水产生推力。单叶片Y方向推力的峰值相较于X方向峰值的出现存在一定的滞后,其原因是叶片转动一定的角度后,Y方向的力开始逐渐增加;单叶片在一个转动周期内仅产生一个峰值,符合摆线推进器的运动规律。图11(b)、11(d)为推进器整体在X和Y方向产生的推力,该推进器由5 个叶片组成,一个公转周期内存在5 个波动周期,在1 个波动周期内(0°~72°),X方向推力先减小后增大,Y方向的推力先增大后减小。对比所选择的6 个工况,随着偏心点旋转角度增加,X方向的推力呈现出先减小后增大的趋势,Y方向的推力先增大后减小。与此同时推力的方向也发生改变,X方向的推力系数由负至正,在工程应用中可以通过改变偏心点位置实现改变倒车转向等操作;Y方向的推力变化较为散乱,但其周期变化与X方向相符,在实际工程应用中,摆线推进器通常成对出现,Y方向的力相互抵消,不影响推进器产生目标方向的推力。

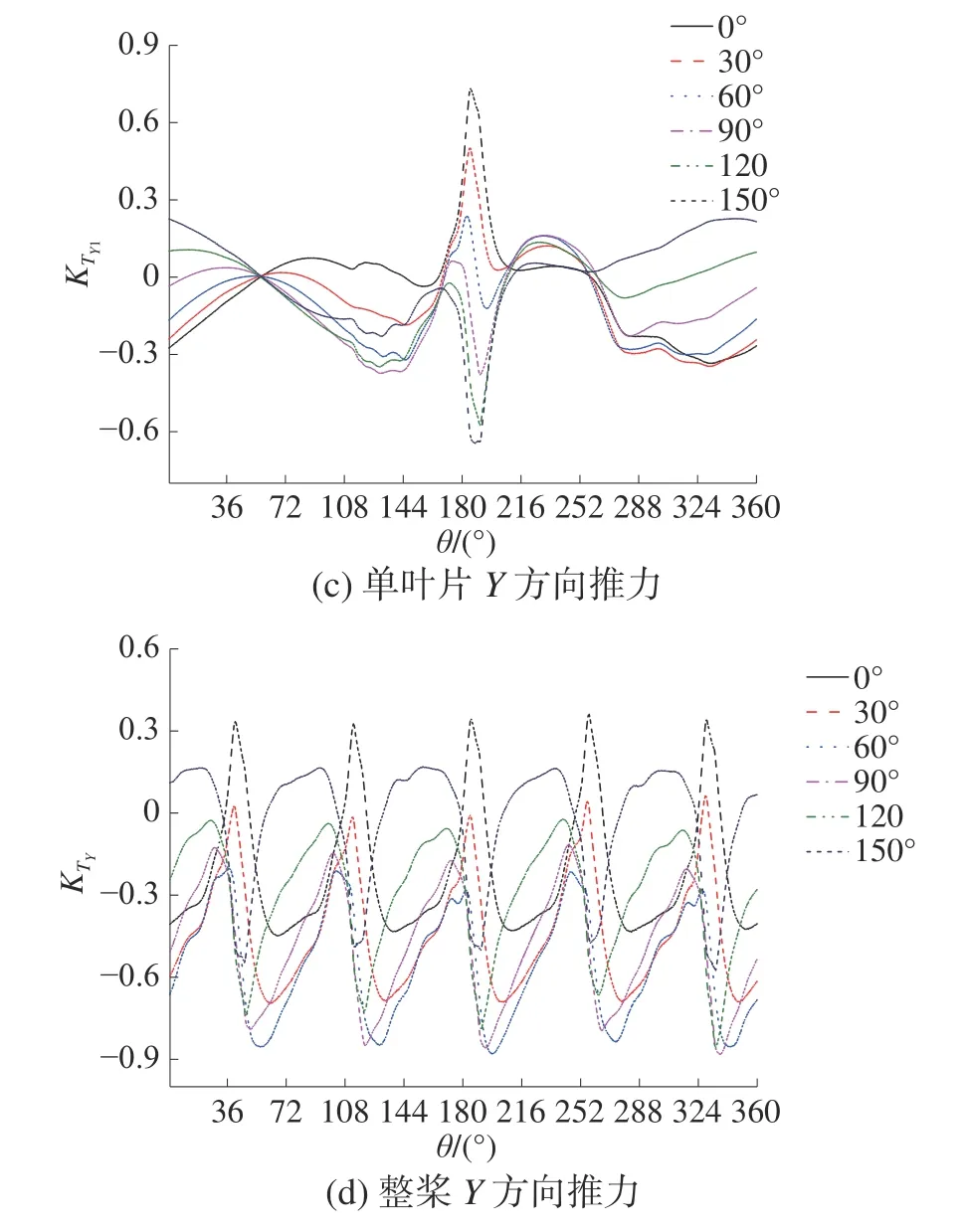

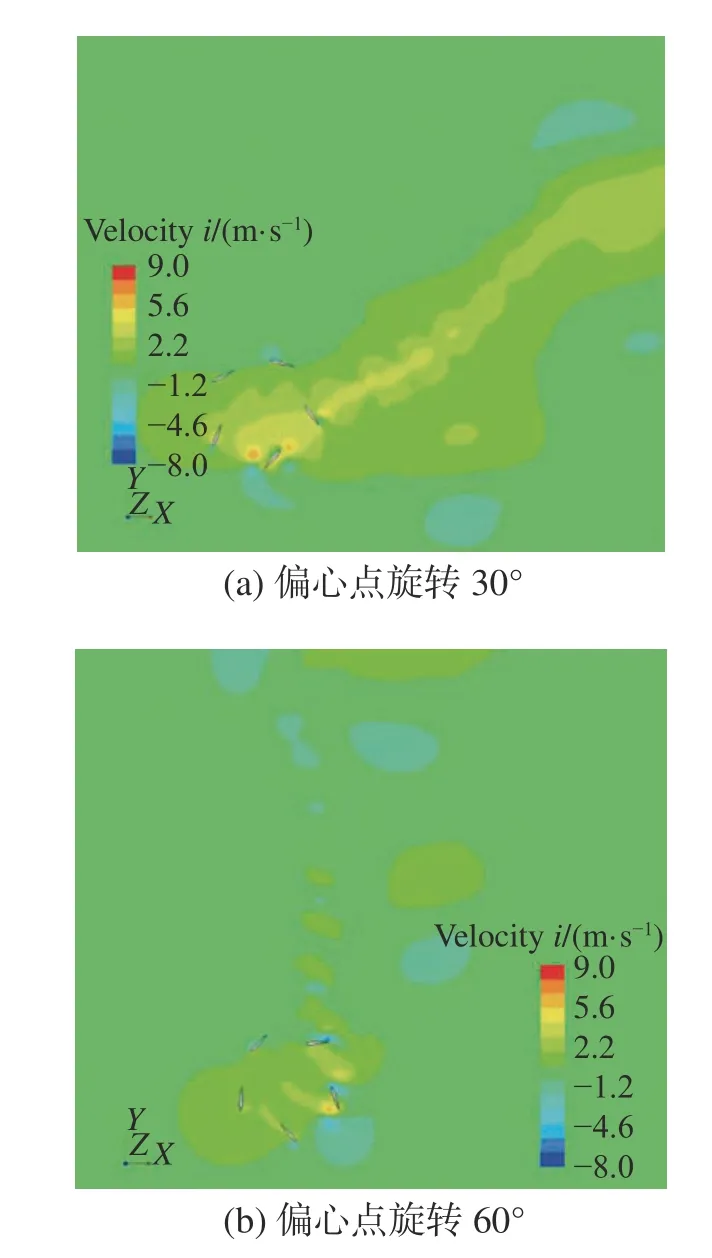

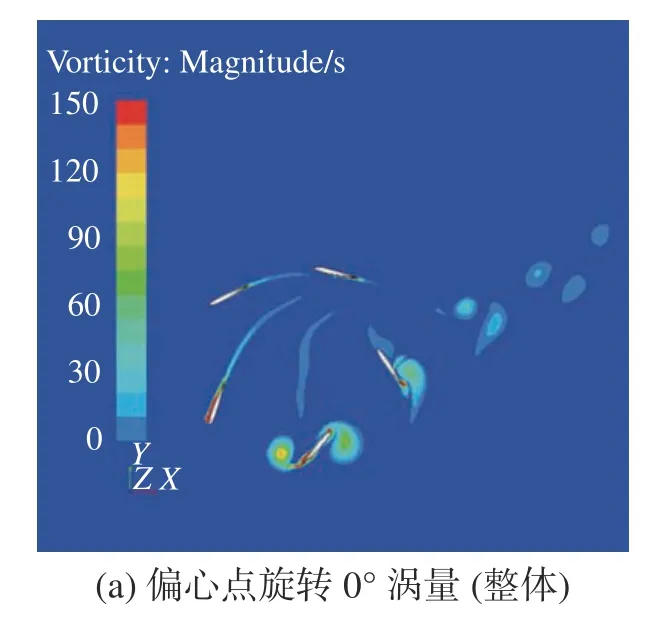

3.3 流场分析

使用CFD 技术可以对摆线推进器后的流场与涡量场进行较好的模拟,图12 与图13(a)、13(b)分别为偏心点旋转0°、60°时的X方向流场与整体涡量分布情况。偏心点位置不同叶片急速旋转拨水后的流体速度方向也不同,由于进速为0,推进器快速波动产生的涡无法被及时冲走,只能沿着叶片快速旋转时产生的速度方向运动。叶片急速旋转产生的涡脱落是产生推力的主要原因,如图13 中所示,急速旋转的叶片产生的涡无法被冲走与后一个叶片之间产生碰撞导致涡破碎影响涡的扩散,同时破碎的涡与推进器相互作用导致推进器推力产生波动,使推力系数曲线在小周期内存在一定的差异。而一般情况下的推进器产生的涡会被及时冲走,对推进器本身影响较小。不同偏心点下涡扩散的轨迹不同,涡与叶片间的碰撞也不同,是不同偏心点下摆线推进器推力脉动不同的重要原因。

图12 不同偏心点下流场

图13 不同偏心点涡量

4 结论

1)本文使用CFD 方法对二维摆线推进器进行了数值模拟。不同偏心点时,在一个波动周期内X方向推力先减小后增大,在一个公转周期内X方向推随偏心点旋转角度增加先减小后增大。

2)通过改变偏心点可以使推进器产生不同方向的推力,偏心点的位置不同,在指定方向产生的推力脉动大小也不同,偏心点的改变使叶片急速旋转拨水的位置改变,这是产生不同方向推力的主要原因。

3)系柱工况下摆线推进器产生的涡无法被及时冲走,沿速度方向扩散与叶片碰撞后破碎,从而影响推进器性能。

本文给出一种系柱工况下改变偏心点的数值模拟方法,二维方法对于摆线推进器的模拟存在一定局限,今后的研究中将尝试使用三维模型,并考虑空化等因素的影响。