低速二冲程氢气发动机氢气逃逸抑制及混合气质量改善

2021-11-29曲文静孙洪杰龚震冯立岩

曲文静,孙洪杰,龚震,冯立岩

大连理工大学 能源与动力学院,辽宁 大连 116024

为保护环境,有效控制温室气体排放,2018 年4 月国际海事组织(International Martime Orgaization,IMO)海上环境保护委员会第72 届会议通过了IMO 海运温室气体(greenhouse gas,GHG)初步减排战略[1],争取国际航运GHG 总排放量尽早达峰并开始降低,到2050 年GHG排放至少在2008 年基础上降低50%。以2008 年建造船舶的CO2比排量为参照,2030 年的单位航运碳排放量要降低40%,2050 年降低70%。船用柴油机可通过提高效率、余热回收等手段再降低10%的CO2排放;天然气机因天然气的主要成分甲烷氢碳比高可比传统柴油降低21% 的CO2排放,这都与减排目标相差甚远。可见传统燃料发动机无法达到近期和远期的CO2减排目标。

船用氢气发动机燃用可再生能源制取的氢气则可以实现CO2零排放,相关技术尤其是远洋船舶动力——低速二冲程氢气机技术将为我国船舶行业实现CO2减排目标提供重要战略支撑。“船用氢气发动机”具备高效、高功率密度、可靠、长里程的优势,且在成本和寿命方面远优于燃料电池,是目前最现实可行的无碳船舶动力。

尽管船舶CO2减排的要求迫在眉睫,而船用氢气发动机却发展缓慢,其核心原因就是受到“异常燃烧”问题的严重阻碍。虽然氢气发动机在小型四冲程机上并非新鲜事物,自本世纪初开始,车用氢气发动机即已受到众多研究机构的重视。德国宝马公司、奥地利格拉茨技术大学、丹麦根特大学、美国Argonne 国家实验室等研究机构的科研实践表明氢气发动机在车用动力领域能够满足欧盟和美国关于动力性、可靠性、安全性、能耗指标、排放控制的法规要求并实现实用化[2−7]。但是受制于“异常燃烧”的羁绊,氢气发动机在船舶动力领域却举步维艰,至2016 年开始方有船用发动机燃用氢气的相关研究论文陆续公布。

由于对氢气“异常燃烧”抑制手段不足,早期国外科研机构先以氢气掺混方式开展船用机燃用氢气的相关研究[8−12]。这些船用氢气机研发实例均显示了一个明确信息:随着氢气比例提高,早燃等“异常燃烧”现象显现,再提高氢气比例或者燃用纯氢气就需要在设计上采取相应措施抑制“异常燃烧”。“异常燃烧”问题是船用氢气发动机(尤其是船用低速二冲程氢气发动机)发展及应用的首要障碍。因此,解决“异常燃烧”问题是船用低速二冲程氢气发动机开发所面临的首要任务。大量研究显示“异常燃烧”的起因与燃料−空气预混合气组织质量紧密相关,因此本文以氢气喷射及氢气−空气混合为核心研究内容展开。

1 本文研究对象及内容

1.1 氢气异常燃烧机理及处理方法

异常燃烧现象在缸径小、转速高、平均有效压力(brake mean effective pressure,Pme)低的四冲程车用机上抑制难度相对较低,但在缸径大、转速低、Pme高的船用机上却非常难以抑制,尤其在缸径更大、冲程超长、转速特低的船用低速二冲程机上,“异常燃烧”问题极难解决,实现低速二冲程氢气发动机高效稳定燃烧的难度极高。

异常燃烧现象主要有回火、早燃和爆震3 种。这些“异常燃烧”问题在船用低速二冲程机上会更加突出。“回火”是进气口喷射式气体燃料发动机所面临的主要问题。由于氢气的化学性质活泼、着火能量低,当进气时氢气和空气混合气在缸内遇到残余高温热点时会着火从而导致火焰从气缸反冲至进气口,造成危险[13−14]。鉴于“回火”的危害极大,现代氢气发动机更倾向于采用缸内直接喷射氢气来避免回火。然而,缸内直喷对于低速二冲程机而言绝非易事。由于低速二冲程机普遍采用冲程/缸径比>4 的超长冲程,在缸盖上布置喷气会面临混合气分布均匀性差的问题,而混合气均匀度差又容易诱发早燃和爆震,因此低速二冲程机不能像四冲程机那样直接将喷气阀布置在气缸盖上喷射,而应该采用气缸壁布置喷气阀,如图1 所示。但这种喷气布置又会面临新的问题:必须保证精确的喷射时间控制和精细的喷射方向位置设计。氢气喷射必须在活塞上行至喷气阀之前喷射完毕;而且喷气时间又不能过早,否则氢气会从排气阀处逃逸。可见,为了避免回火,在低速二冲程机结构和运转特性限定条件下,精细的氢气喷射布置设计和精准的喷射时间控制是实现高效稳定燃烧的基本前提。

图1 缸壁布置喷射阀结构简图

采用缸内直喷后,回火的威胁得以消除,但残余高温热点及缸内混合气不均匀性仍会导致“早燃”和“爆震”。为了降低“早燃”和“爆震”倾向性,需要采用均质稀薄混合气。现代氢气发动机必须采用稀薄燃烧方式,并且尽量改善预混合气均匀度,避免局部过浓。实际氢气发动机研发面临着两项挑战:一是保证稀薄高效燃烧,同时远离异常燃烧倾向区域;二是低速二冲程机氢气喷射过程严格受限的前提下,保证预混合气均匀度。高质量稀薄混合气形成是解决异常燃烧问题的根本前提。

为了解决船用低速二冲程氢气发动机发展所面临的瓶颈问题,本文应用三维CFD 数值分析软件,研究了氢气喷射阀布置方向对预混合气形成质量及氢气逃逸量的影响规律,寻找最优的喷射布置,以保证最佳的混合气均匀度和最低的氢气逃逸量。

1.2 研究对象

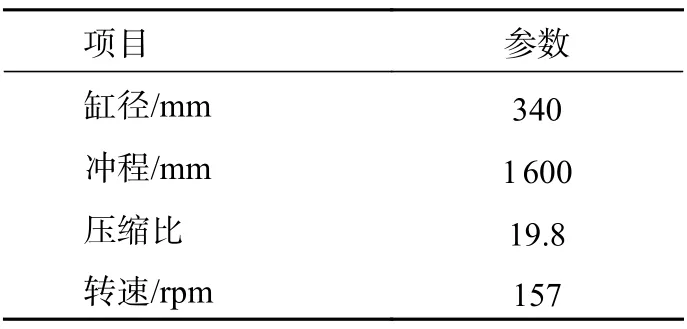

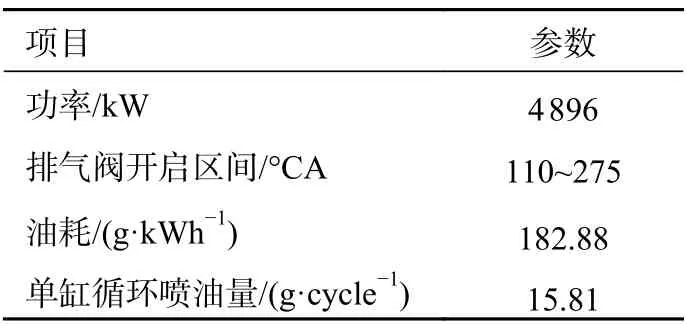

以我国自主研制的6EX340EF 型低速二冲程船用柴油机为基础机型,设计低速二冲程氢气发动机。柴油机原机基本结构参数和100%负荷下主要性能参数分别如表1 和表2 所示。

表1 6EX340EF 柴油机基本结构参数

表2 100%负荷下的主要性能参数

分别采用GT-Power 软件和CONVERGE 软件建立一维和三维计算模型,其中三维计算的边界条件和初始条件从已标定好的一维计算模型导入,以保证三维计算的收敛性和准确性。同时,在三维模型中设置自适应和区域性网格加密策略,并进行网格敏感性分析,确保网格的加密策略和网格基本尺寸大小的合理性,避免因网格精度不够而造成结果不准确。最终采用的缸内最小网格尺寸约为2.5 mm,其对应的缸内最大网格数量为180 万左右。

1.3 验证柴油机数值模拟模型

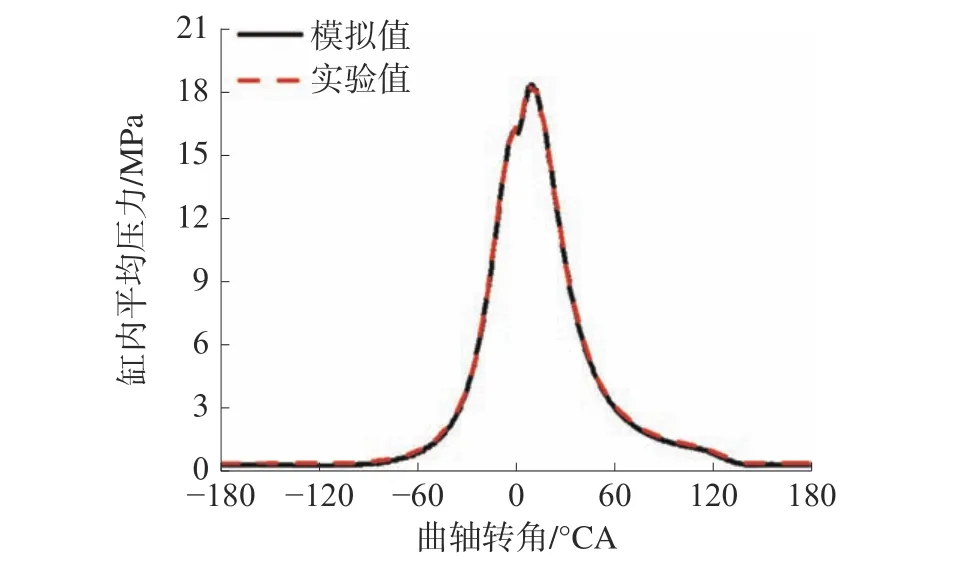

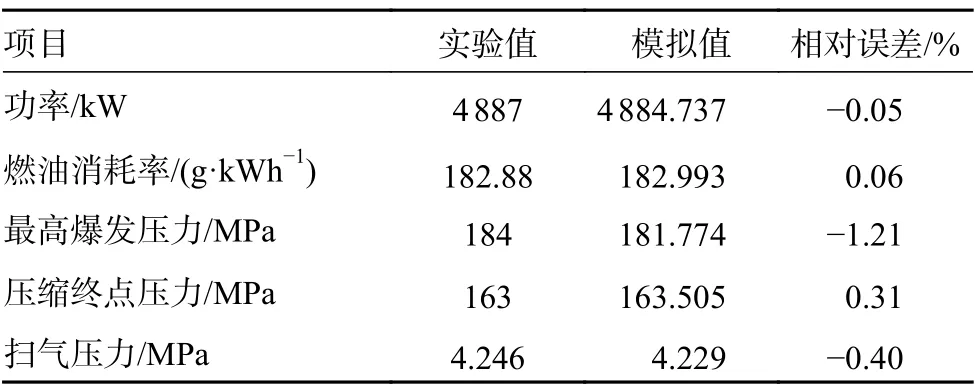

通过比对试验值与模拟值,完成柴油机仿真模型的准确性和有效性验证。缸压曲线的标定情况如图2 和表3 所示。

图2 柴油机100%负荷缸压曲线实验值与模拟值对比

表3 柴油机100%负荷模拟值与实验值对比

由图2 可知,缸内压力的模拟值和实验值吻合,仅压缩终点压力及最高爆发压力存在些许差别,但是差值绝对值均低于1.5%。从表3 中可以看出,原柴油发动机实验结果和计算值中的主要性能参数相差都不大,最大的差值只有1.21%,远小于工程所要求的5%限值。完成模型标定,在此模型基础上,通过调整结构和相关参数,建立氢气发动机模型。

1.4 氢气发动机数值模型

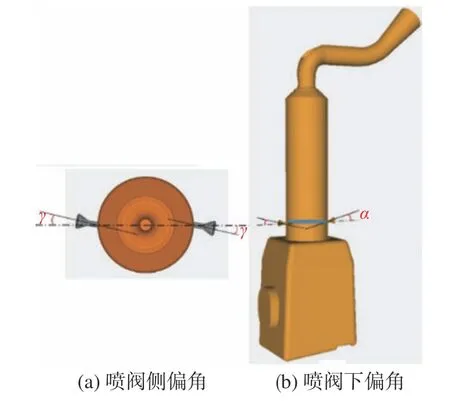

根据6EX340EF 型超长冲程低速船用柴油机的结构,改造而成的低速二冲程氢气发动机的三维几何模型如图3 所示,包括了排气道、排气阀、氢气喷射阀、扫气箱、扫气口和燃烧室等部分。为了降低最高爆发压力,压缩比由原来的19.8 减小至13.7,排气阀开启区间为110~275° CA。参考相关天然气发动机的研究,当天然气发动机喷射阀的侧偏角为10°时,天然气的均匀性最好[15],因此将氢气喷射阀的侧偏角也设置为10°。在此基础上,进一步对氢气喷射阀的布置方案进行优化,在保证缸内氢气不从排气阀处逃逸的同时,在气缸内形成更均匀的稀薄预混合气。如图4 所示,将喷射阀的侧偏角定义为γ角(以逆时针方向为正,即顺着缸内涡流绕轴线运动的方向),喷射阀的下偏角定义为α角(为喷射阀轴线与水平线的夹角)。

图3 氢气发动机三维几何模型

图4 氢气喷阀布置角度示意

2 防止氢气由排气阀处逃逸的研究

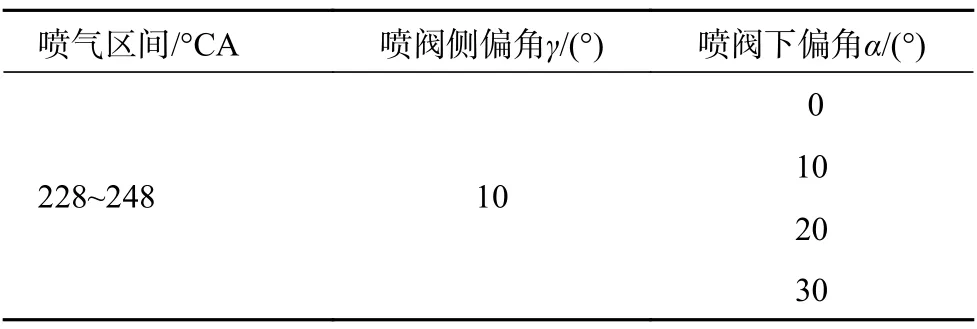

固定γ角为10°不变,氢气喷射区间为228~248 °CA,针对4 种喷阀下偏角(α角 为0°、10°、20°和30°),对缸内流动和混合气形成过程进行了模拟计算,具体工况如表4 所示。为了便于对三维模拟结果进行详细分析,选取了如图5 所示的截面用于三维云图的分析。横截面1 为原柴油机喷油器喷孔所在平面;横截面3 为活塞位于上止点位置时,活塞顶面附近的z轴垂直面;横截面2 为横截面1 与横截面3 的中间平面;纵截面4 为气缸轴线所在的中间平面;纵截面5 为垂直于纵截面4 的另一中间平面。

表4 不同喷阀下偏角的具体方案设置

图5 三维云图切片截取位置示意

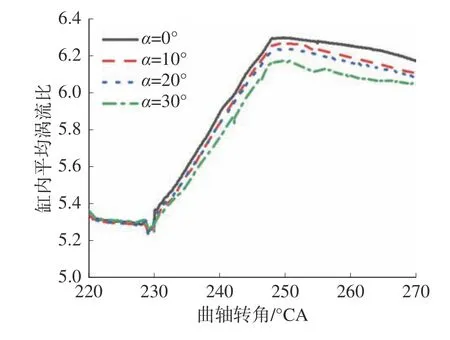

图6 为不同的α角工况下缸内平均涡流比的对比,总体来看,氢气喷射引发了涡流比的迅速增加,在氢气喷射结束之后,涡流比逐渐减小直到排气门关闭时刻附近。此外,在氢气喷射前,不同α角工况下的缸内平均涡流比完全一致,在氢气喷射后到排气门关闭之前,α角越大,平均涡流比越小。这是因为原方案(α=0°)将氢气水平地喷入气缸,这对于横向涡流运动的加强效果最显著。而喷阀下偏方案(α=10°、20°、30°) 中喷入的氢气对原先的缸内大尺度横向涡流有一定的扰动作用,因此对涡流运动的加强趋势减弱。

图6 喷阀下偏角对涡流比的影响

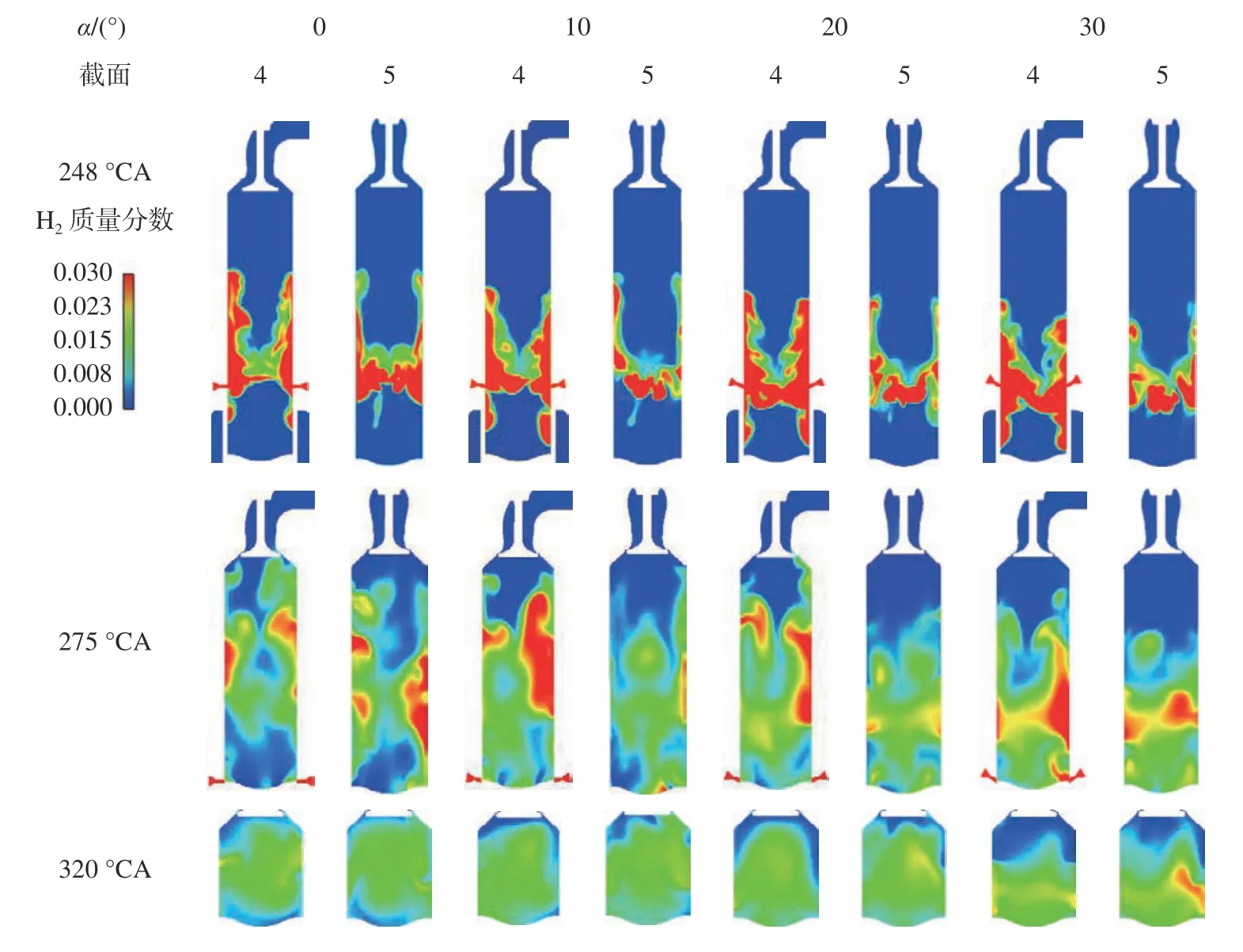

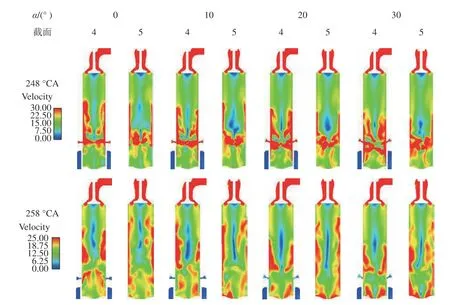

图7 为不同的α角工况下混合气形成过程的对比,原方案(α=0°)中,在喷射结束时刻(248 °CA),喷射的氢气已到达气缸壁,混合气沿着缸壁在缸内气流的作用下扩散,由于靠近缸壁处的气流以向上的高速扫气气流为主,因此混合气沿缸壁向上扩散的速度明显快于向气缸轴线处的扩散速度,混合气主要分布于缸壁四周,在气缸中心区域的分布则较为稀少;在排气门关闭时刻(275 °CA),混合气已开始向气缸中心扩散,但扩散速度较慢;在压缩后期(320 °CA),混合气沿气缸径向均匀性仍较差。随着喷阀下偏角α的增加,在248 °CA,氢气到达气缸壁后其分布位置不断下移,下偏角α的增加使得更多的混合气聚集在气缸底部和气缸中心处,这种趋势一直延续到排气门关闭时刻(275 °CA)和压缩后期(320 °CA),缸内混合气“上稀下浓”的分层趋势更明显。图8 为喷阀下偏角(α)对流场的影响,由图可知,氢气喷入气缸后,缸壁附近的气流速度高于气缸中心处流速,高速气流区域均集中在缸壁处。对比图8和图7 可知,在氢气喷气结束时刻(248 °CA)及之后的一段时间内(258 °CA),缸内的高流速区域几乎和氢气的高浓度区域重合,说明在这2 个时刻,缸内的高速气流运动完全是由氢气喷射引发的高速气流扰动造成的。此外,不同的α角所引起的流场分布差异主要体现在高流速区域的分布位置上,随着α角的增大,氢气聚集的区域向气缸下方偏移,因此,缸内高速气流运动区域也向气缸底部方向偏移。

图7 喷阀下偏角对混合气形成过程中氢气分布的影响

图8 喷阀下偏角对流场的影响

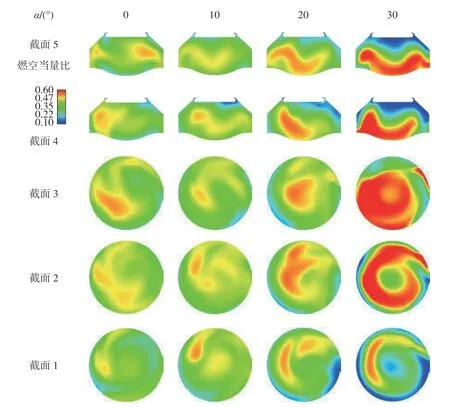

图9 为不同的α角工况下点火前(358°CA)缸内混合气分布的对比。可以看出,随着喷射阀的下偏角α增加,混合气在截面4 和5 上形成“上稀下浓”的倾向越明显;此外,混合气集中于气缸中心的趋势也更显著。从截面1、2 和3 上看,α=10°时混合气浓区(φ:0.5~0.7) 和稀区(φ:0.1~0.3)面积最小,径向均匀度最好,和α=0°方案相比,虽然气缸顶部的混合气稀区略微扩大,但大幅减少了气缸中心处的混合气浓区,并使得原本完全位于气缸边缘的混合气浓区逐渐向气缸中心偏移,改善了整体混合气的均匀性;α=20°和α=30°方案过大地加剧了混合气上稀下浓和混合气聚集在气缸中心的趋势,使得气缸上方混合气稀区和底部浓区以及气缸中心的浓区均大幅增加。

图9 喷阀下偏角对358°CA 时刻氢气分布的影响

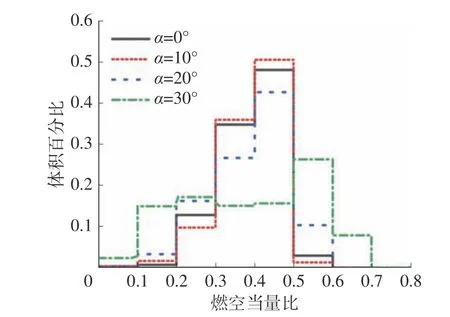

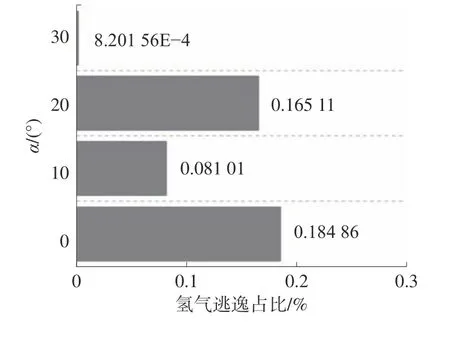

图10 为α对358°CA 时刻混合气不同浓度区域体积百分比的影响。α=10°方案和α=0°方案相比,浓区占比减小,混合气浓度在平均当量比(φ=0.417)附近区域(φ:0.4~0.5)的占比增加,混合气均匀性改善;α=20°和30°方案过大地增加了浓区和稀区的占比,并大幅减少了混合气浓度在平均当量比附近区域的占比,恶化了混合气均匀性。此外,图11 也表明增加喷阀下偏角可降低氢气的逃逸倾向,各方案在排气门关闭时刻逃逸进入排气道中的氢气量均未超过0.2%。

图10 喷阀下偏角对358°CA 时刻混合气不同浓度区域体积百分比的影响

图11 喷阀下偏角对氢气逃逸比例的影响

综上所述,当下偏角α过大时(α=20°和30°),虽然氢气逃逸现象得到了改善,但是大部分混合气聚集在气缸底部和气缸中心处,不利于均质稀薄混合气的形成;α=10°时,混合气的均匀性比较好,气缸边缘处的混合气浓度较高区域的分布面积较小,而且逃逸氢气量占比仅为0.081 01%,所以α=10°可以作为最终的优化方案。

3 结论

为了避免氢气逃逸并降低异常燃烧倾向性,应用三维CFD 模拟的方法详细研究了喷射阀的下偏角对混合气形成过程的影响,对比分析了氢气逃逸程度和缸内混合气均匀性。

计算结果显示,当下偏角α过大时(α=20°和30°),混合气聚集在气缸底部和气缸中心处,不利于均质稀薄混合气的形成;α=10°时氢气逃逸量少,混合气均匀性好,可以作为优化方案。因此,得出结论:在一定范围内增加喷阀下偏角,能够有效减少氢气在排气阀处的逃逸量,改善混合气质量,但是下偏角过大会导致缸内混合气均匀性变差,对抑制异常燃烧不利。