柴油机全可变配气缸内充量建模与数值最优仿真研究

2021-11-29张犇石磊丁宁路勇

张犇,石磊,丁宁,路勇

1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001 2.海军驻上海地区第四代表室,上海 201108

发动机的配气过程对发动机缸内的燃烧工作过程有较大影响。为了保证和提高配气质量,配气阀应适当地调节开启及关闭的时刻,以实现最佳配气正时,提高充量系数,减少将泵气损失[1]。全可变配气技术打破传统柴油机受凸轮型线制约的瓶颈[2],可以柔性调节气阀配气参数,实现全可变配气,改善柴油机任意工况下的性能[3]。本文搭建缸内配气充量模型对柴油机不同工况下的最佳配气充量以及最佳配气充量下的气阀运动最优配气参数进行计算,以此来提高柴油机的做功能力和效率[4]。

1 缸内配气充量数学模型

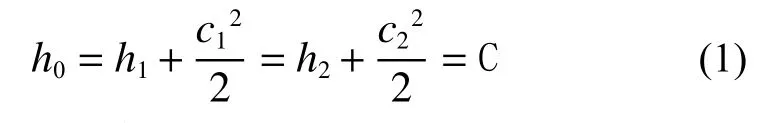

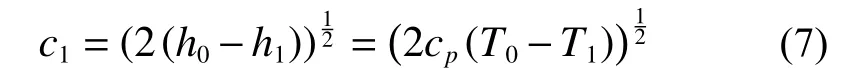

对于全可变配气柴油机可变配气过程来说,配气过程的动力学方程是在质量守恒定律和理想气体状态方程的基础上得到的[5]。新鲜空气在配气管内的流动可以视为作稳定流动。稳定流动中,任意一截面的一切参数都不随时间的变化而改变,因此,流过某一截面的质量流量为常数[6]。由于空气的密度较小,进气管的位置变化也不大,因此,新鲜空气位能变化极小,可以忽略不计。并且新鲜空气在流动过程中,由于进气时间相对较短,空气与进气管的热量交换也可以忽略不计,可视为绝热流动。空气在进气管也不对外做功[7],任意截面上空气的焓值与其动能之和保持不变,服从稳定流动的能量方程:

式中:h0为空气滞止焓(即空气流速为零时的焓值),J/kg;h1为 截面1 处空气的焓值,J/kg;c1为截面1 处上空气的流速,m/s;h2为截面2 处空气的焓值,J/kg;c2为截面2 处空气的流速,m/s;C 为定值。

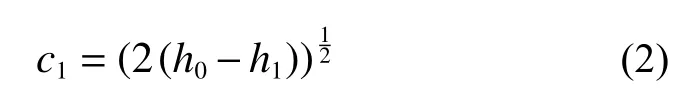

由式(1)整理可得任意一截面空气的流速方程为

依据理想气体状态方程:

以及绝热过程方程:

式中:p为压力,Pa;v是体积,m3/kg;R为气体常数,J/(kg·K);T为温度,K;γ为比热容比,是无量纲的量。

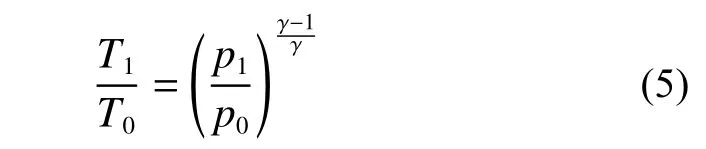

将初态和终态的压力、比体积、温度及理想气体状态方程式(3)代入式(4),得出初态和终态温度比与其压力比之间的关系:

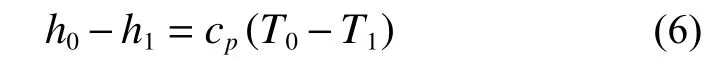

在绝热过程中,初态和终态的焓差可以用温度差方程来表示:

因此,任意一截面的流速方程还可以表示为

由于理想气体满足:

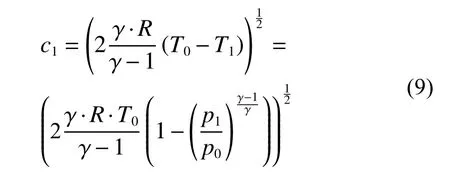

最终,气体的流速可以用初、终态的相关参数表达:

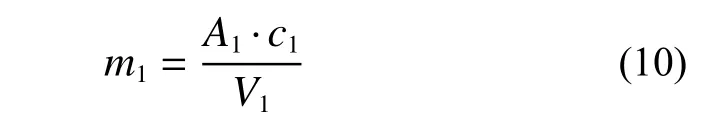

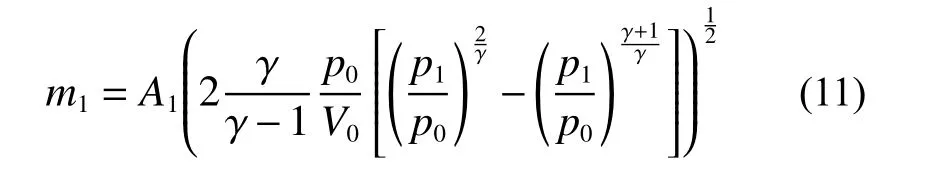

稳定流动中,根据质量守恒定律,任意一截面的质量流量方程为

将c1和式(4)代入式(10),化简整理后得出任意一截面的质量流量方程为

式中:m1是 气体的质量流量,kg/s;A1是气流的有效流通面积,m2。

由质量流量方程可以看出某一截面的质量流量与初态、终态的状态参数和气体的流通面积有关。

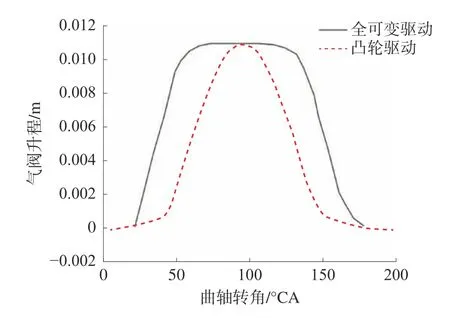

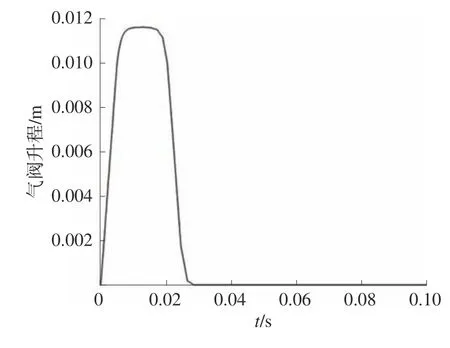

图1 为凸轮驱动配气机构与全可变驱动配气机构的气阀升程曲线图。

图1 气阀升程曲线

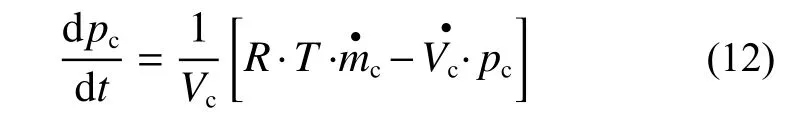

通过图1 可看出电液全可变配气机构的充气效率明显优于凸轮驱动配气机构[8]。柴油机配气过程中配气充量的数学模型建立在质量守恒定律和理想气体状态方程的基础上。在配气过程中,配气管的温度和新鲜空气温度的差异可以忽略[9]。根据理想气体状态方程,将气缸内的压力对时间求导获得气缸内压力方程:

式中:Pc为 气缸内压力,Pa;Vc为气缸内的体积,m3;为从配气阀进入气缸内的空气的质量流量,kg/s;R为空气的气体常数,R=287J/(kg·K);T为配气管内空气的温度,T=303 K。

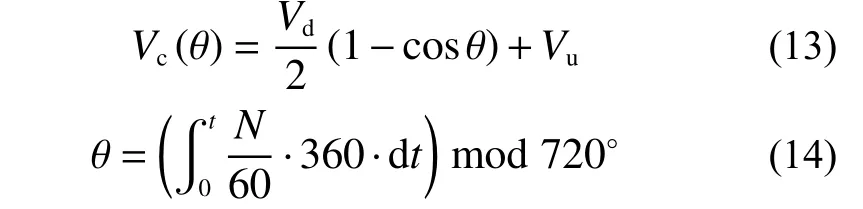

对于自然吸气柴油机来说,气缸内初始压力等于排气背压,气缸内的体积随曲轴转角变化的表达式为

式中:Vc为 气缸某一时刻的缸内体积,m3;Vd为活塞位于下止点时的缸内体积,m3;Vu为活塞位于上止点时的缸内体积,即余隙容积,m3;θ为曲轴转角,rad/s;N为发动机的转速,r/min。

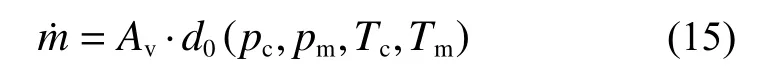

配气阀开启过程中,新鲜空气理想的质量流量可根据稳定流动的流量计算式(11)获得[10]:

式中:Av为 气阀的有效流通面积,m2;d0为气阀的流量函数;pc为 气缸内的压力,Pa;pm为进气管内的压力,Pa;Tc为 气缸内的温度,K;Tm为进气管内的温度,K。

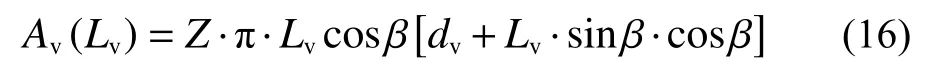

气阀某一时刻的有效流通面积与气阀升程有关,它们之间的函数关系为

式中:Z为气缸的配气阀个数;Lv为某一时刻的气阀升程,m;β为气阀座锥角;dv为气阀座喉口直径,m。

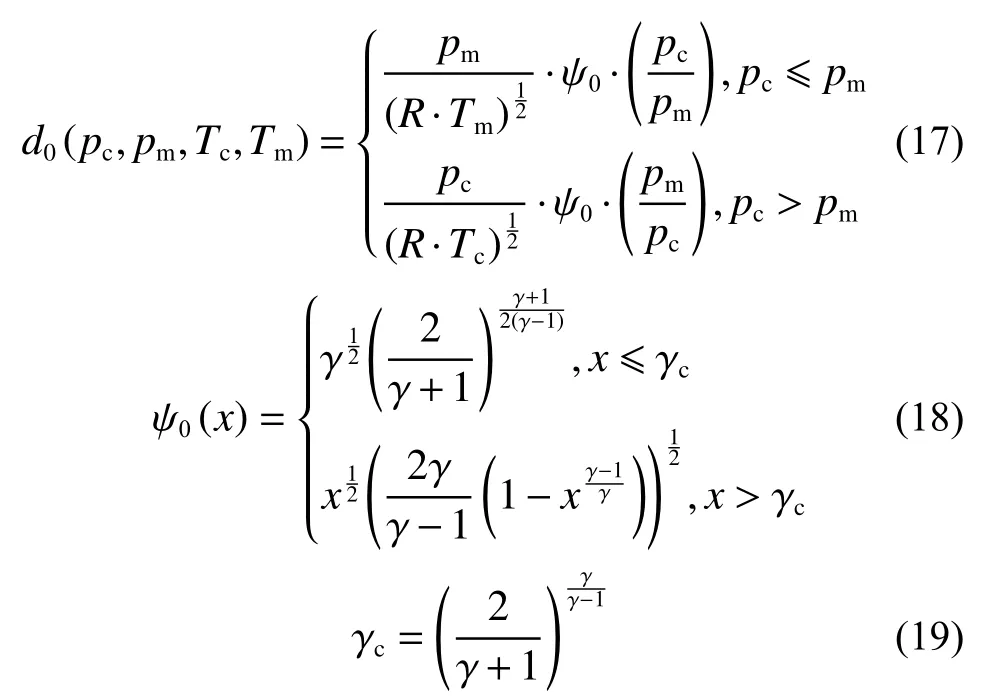

气阀流量函数可根据稳定流动的流量计算式(11)表达为[11]

式中:γc为 临界压力比,空气的比热容比 γ=1.4,代入式(19)计算得临界压力比 γc=0.528。当压力比小于或等于临界压力比 γc时,气体的流动状态为超临界流动;当压力比大于临界压力比 γc时,气体的流动状态为亚临界流动。

由于进气管的压力近似等于标准大气压,将上述配气模型作进一步简化:进气管内的压力为1×105Pa,气缸内的温度等于进气管内的温度,为303 K。

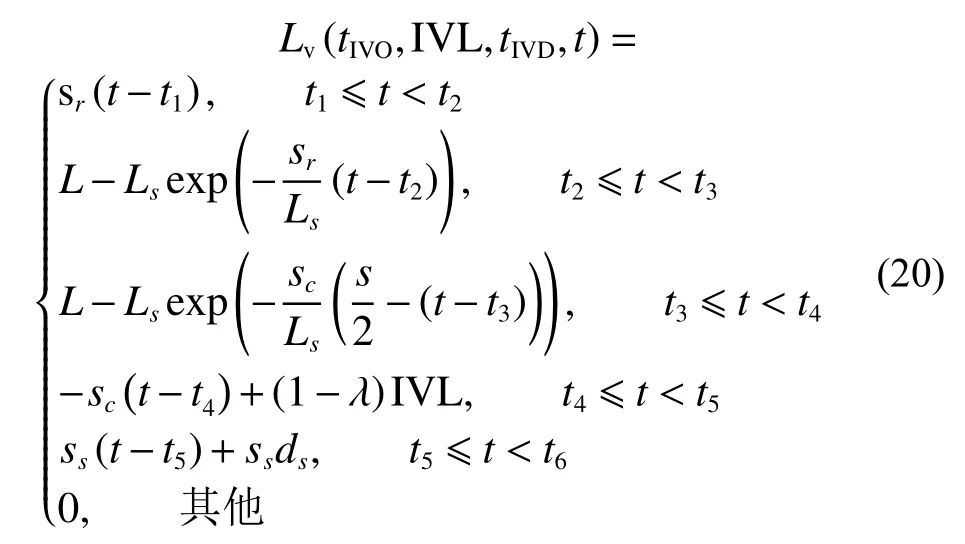

传统凸轮轴驱动气阀机构的气阀升程曲线取决于凸轮型线,而全可变驱动的柴油机的气阀升程曲线可以由进气阀开启时刻、气阀升程、气阀开启持续期及气阀开启速度来表达,其气阀升程曲线方程组[12]如式(20):

式中:tIVO为配气阀开启的时刻;L为配气阀的升程;tIVD为配气阀的开启持续期;t为配气阀开启的某一时刻;sr为配气阀开启速度;sc为配气阀关闭速度;ss为配气阀落座速度;ds为配气阀落座持续期;λ为配气阀开启系数。

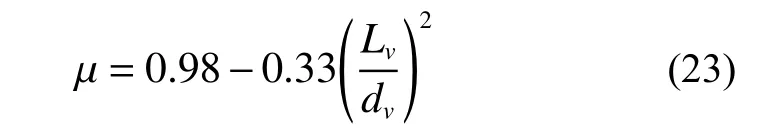

许多类型的的发动机,流量系数 µ主要取决于气阀升程Lv,并且将流量系数 µ表达为气阀升程的函数:

由于发动机的结构千差万别,导致流量系数µ也差别甚大,通常来讲流量系数 µ值由流体实验确定。利用实物或物理模型进行静吹风实验检测得到瞬时的流量系数 µ值,将此流体实验测得的流量系数 µ值作为已知数据代入相关式进行计算。在没有实验数据的情况下,流量系数 µ值只能参照类似发动机机型或发动机的母型机进行适当选取。对于中高速柴油机推荐采用以下经验式:

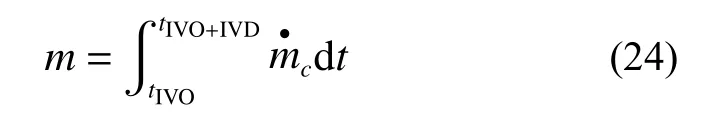

因此进入气缸内新鲜充量是质量流量在气阀开启持续期内的积分,表达式为

式(12)~(24)是发动机气缸内配气充量的数学模型,根据此模型可以获得发动机在不同转速情况下的配气充量。

2 配气充量模型模块化实现

基于Simulink 仿真软件搭建全可变驱动气阀柴油机缸内配气充量数学模型,并开展仿真研究。

2.1 配气充量数学模型的搭建

本文以东风朝阳柴油机厂4102 系列柴油机为研究对象,开展全可变配气背景下的缸内充量研究。此系列柴油机为四缸柴油机,缸径为102 mm,行程为118 mm,额定功率为49/2 300 kW/(r·min−1),最大扭矩/转速为235/1 600 N·m/(r·min−1),全负荷最低燃油消耗率为238 g/(kW·h),配气门提前开启位置上止点前 14 °CA,配气门延迟关闭位置下止点后 50°CA,排气门提前开启位置下止点前56°CA,排气门延迟关闭位置上止点后 16°CA,压缩比为17.5∶1,气阀座喉口直径为40 mm,气阀座锥角为45°,配气阀阀杆直径危机10 mm,每缸配气阀1 个。

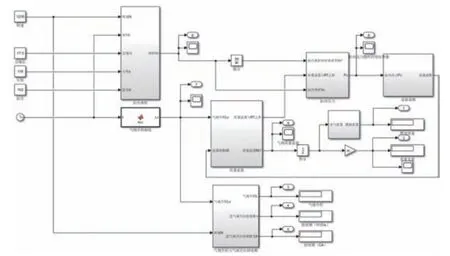

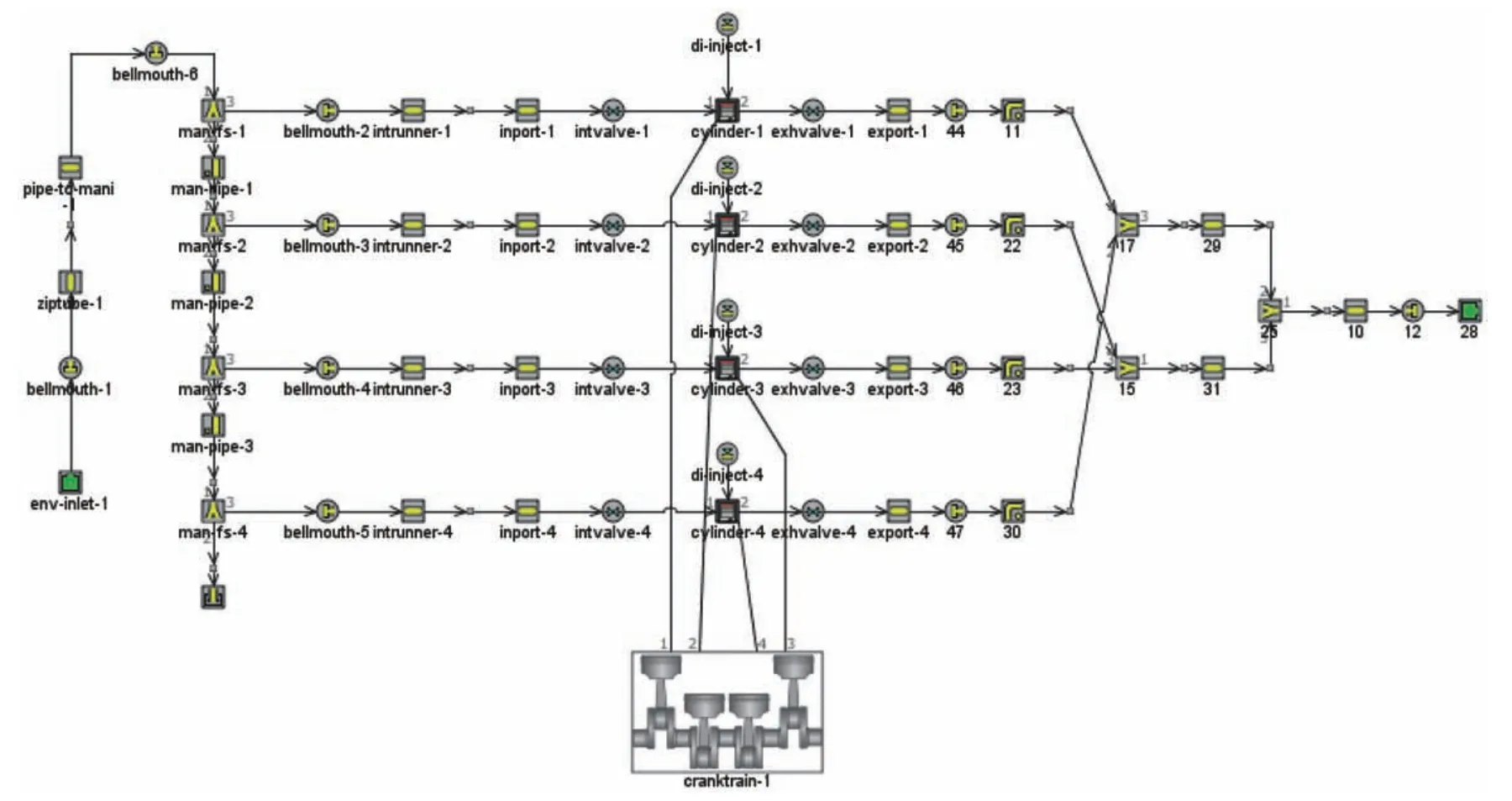

利用Simulink 模块化设计功能[13],全可变配气模型分为缸内体积模型、缸内压力模型、气阀升程模型、气阀有效流通面积模型、气阀流量函数模型、气阀质量流量模型[14]。搭建后的全可变配气充量计算整体模型如图2 所示。

图2 全可变配气模型

2.2 配气充量仿真

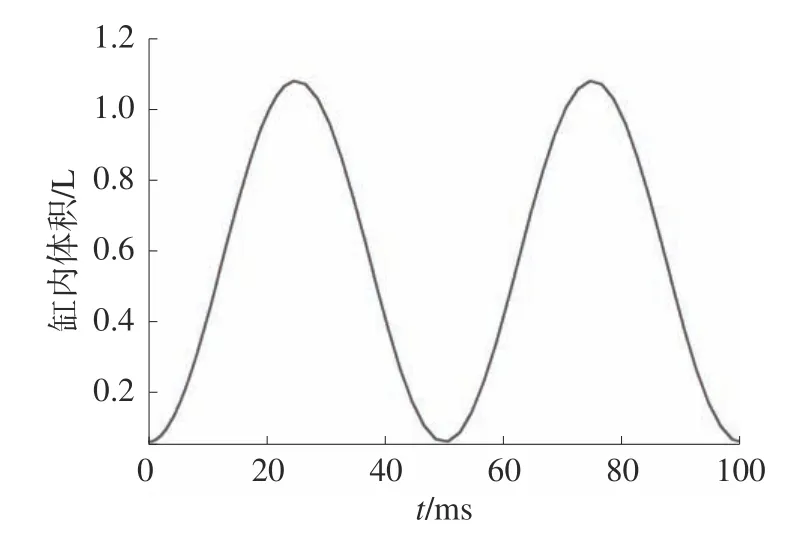

在1 200 r/min 工况下,仿真得到模型曲线如图3,可以看出缸内体积变化的范围是从活塞上止点到活塞下止点。

图3 体积变化曲线

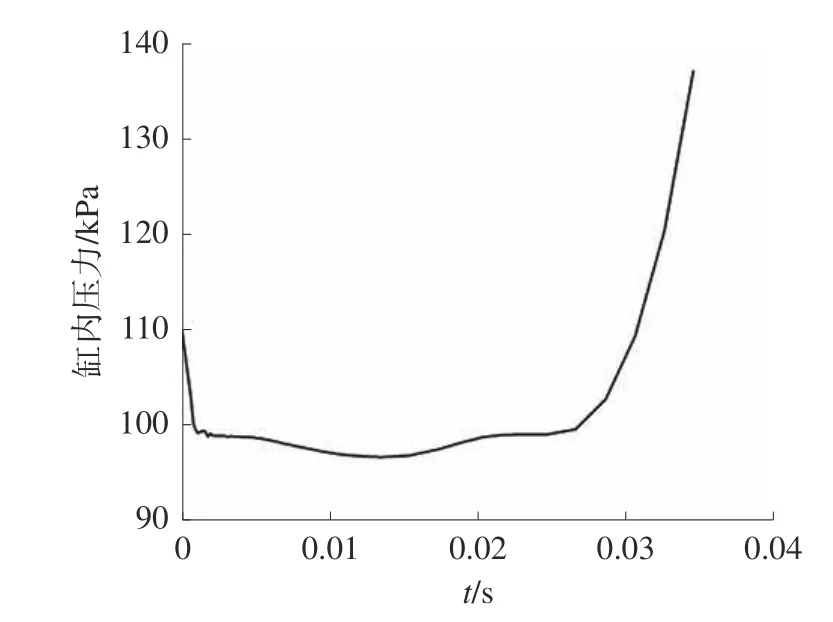

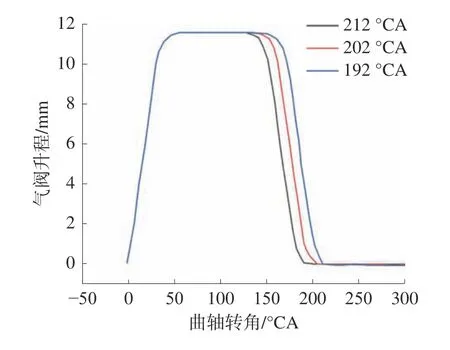

由图4 缸内压力变化曲线可以看出,进气阀开启时刻缸内压力由于体积变大迅速降低。新鲜空气吸入时,缸内压力有一段平稳状态,近似等于外界大气压,随着压缩冲程的开始,缸内气压极速上升。由图5 气阀升程变化曲线可以看出,该模型输出的气阀运动曲线符合全可变配气机构的气阀升程曲线变化规律。

图4 配气过程缸内压力变化曲线

图5 气阀升程曲线

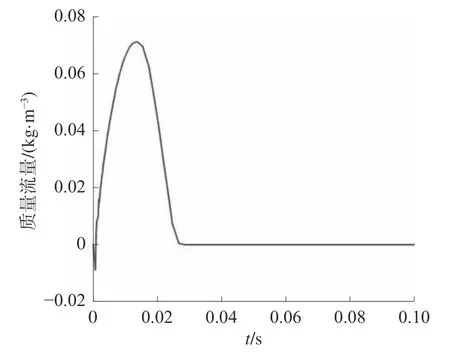

由图6 可以看出,在进气阀开启初期,质量流量是负值,说明缸内气体倒流入进气管中。因为进气阀开启时,缸内的压力大于进气管内的压力,在压力差的作用下,缸内气体流入进气管内。随着气阀升程逐渐增大,空气的质量流量也缓慢变大,到达峰值后,进气阀关闭,气阀升程逐渐减小,空气质量流量也变小,气阀关闭后质量流量变为零。

图6 气阀质量流量变化曲线

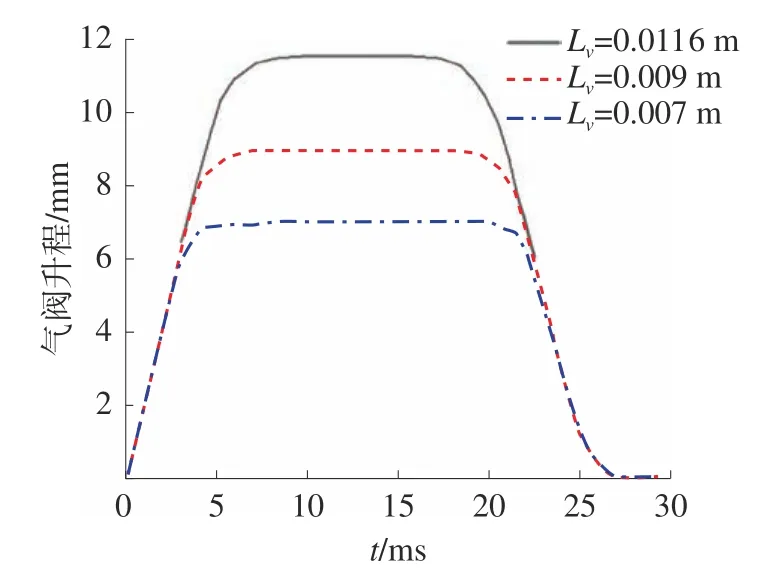

图7 是全可变配气柴油机同一转速下,升程可变的质量流量曲线。可以看出随着气阀升程逐渐增大,流过气阀的空气质量流量也随之增大。说明在气阀升程未达到饱和值11.6 mm 时,随着升程变大,气阀有效流通面积增大,为新鲜空气进入气缸提供了较好的流通条件,促使质量流量增加。

图7 升程可变的气阀曲线

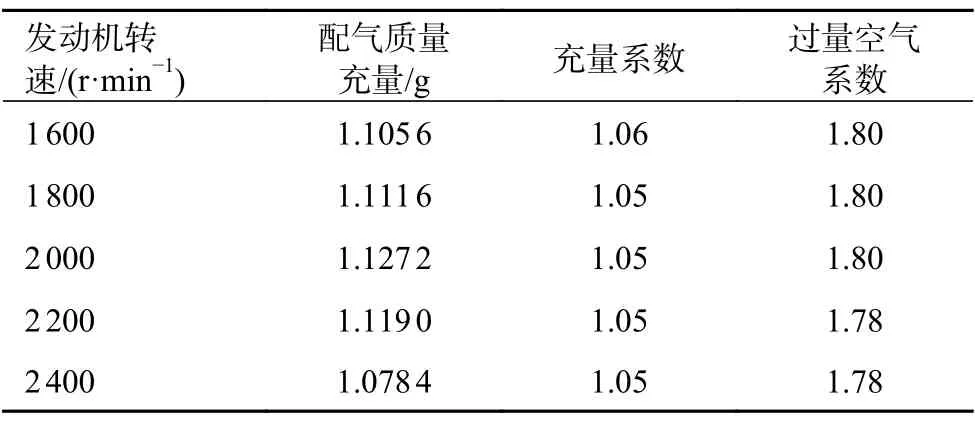

图8 是全可变配气柴油机同一转速下,升程可变的气阀升程曲线。可以看出气阀升程增大,气阀有效流通面积随之增大。这样有利于更多的新鲜空气流入柴油机气缸内,提高柴油机的充气效率,为缸内燃油的燃烧提供充足的新鲜空气,改善柴油机的燃烧。由表1 可知,对计算结果进行了分析,得到的结论是随着柴油机转速逐渐增大,柴油机缸内配气充量先缓慢增大在2 000 r/min附近达到峰值,随后缓慢减小。柴油机每一工作循环,新鲜空气充入气缸内的质量约为1.11 g,充量系数约为1.06,在最低喷油量的情况下,过量空气系数约为1.80。

图8 气阀开启持续期可变的气阀升程曲线

表1 不同转速下柴油机配气充量、配气参数及结果分析

3 配气充量模型结果分析及验证

在4 102 系列柴油机的相关参数基础上利用GT-power 软件建立模型,以此模型对上节中Simulink仿真结果进行验证分析[15]。CY4102BG 柴油机的GT-power 模型见图9。

图9 4 102 系列柴油机的GT-power 模型

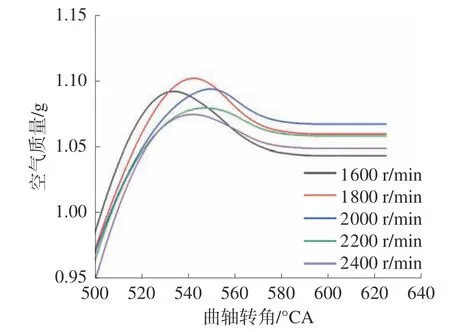

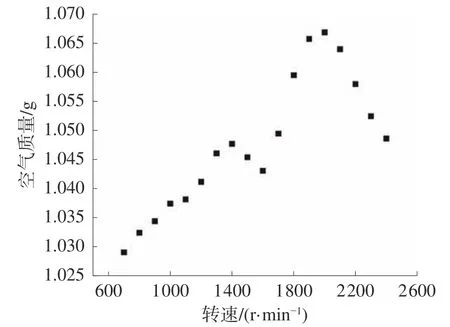

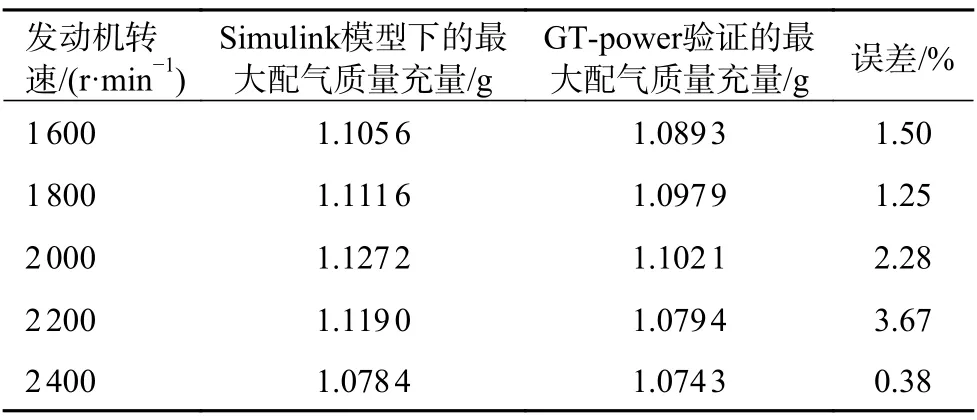

柴油机转速为700~2 400 r/min,步长为100 r/min,设置为18 个工况,并选取了其中的5 个工况,得到缸内进气质量情况变化如图10、11。如图11,转速从700 r/min 到2 400 r/min 增大的过程中除个别点外,气缸内每循环流入的空气质量先逐步增大,到2 000 r/min 时达到峰值,随后逐渐减小。通过表2 GT-power 模型的验证结果也可以得出先前搭建的Simulink 模型具有良好的准确度,可以作为柴油机参数优化的模型依据。

图10 气缸每循环流入空气总质量曲线

图11 不同case 下气缸内每循环流入空气质量

表2 不同转速下模型误差分析

4 结论

1)在4102 柴油机相关参数的基础上,建立了全可变配气柴油机缸内配气充量的数学模型,相关模型和方法为柴油机缸内充量优化提供参考。

2)利用Simulink 搭建了全可变配气柴油机缸内配气充量的数学模型,计算了不同转速下的最大配气充量,结果分析表明:随着柴油机转速逐渐增大,柴油机缸内配气充量先缓慢增大在2 000 r/min附近达到峰值,随后缓慢减小。柴油机每一工作循环,新鲜空气充入气缸内的质量约为1.11 g,充量系数约为1.05,在最低喷油量的情况下,过量空气数约为1.80。

3)利用GT-power 软件建立模型,对Simulink仿真结果进行验证分析,从验证结果中可知,搭建的Simulink 模型具有较好的准确度,为全可变配气柴油机气阀参数优化及增大缸内充量系数提供了理论依据。