高速车削铁基高温合金Al2O3-SiCw陶瓷刀具磨损机理*

2021-11-29骆传跃郑光明杨先海张国栋

骆传跃,郑光明,杨先海,张国栋,颜 培,于 洲

(1.山东理工大学机械工程学院,山东 淄博 255000;2.山东耀华特耐科技有限公司,山东 滨州 256619;3.北京理工大学机械与车辆学院,北京 100081)

0 引言

铁基高温合金GH2132属于一种时效强化型高温合金,具有高屈服强度、热稳定性好等优点,在650℃高温下仍可以正常工作[1-2]。其广泛应用于航空发动机涡轮盘、叶片等高温部件,但在加工过程中导热率低,切削温度高易使刀具磨损和破损,影响刀具寿命和工件加工质量[3-4]。揭示高速切削铁基高温合金刀具磨损机理是选择性能优良刀具和实现高速切削加工的前提[5]。

目前高速切削铁基高温合金最常用的刀具有涂层硬质合金刀具和陶瓷刀具。涂层刀具在加工过程中涂层容易脱落,加剧刀具磨损、破损[6]。通过TiAlN涂层和TiAlN+TiN涂层刀具高速干铣削铁基高温合金试验,发现涂层剥落后基体中粘结剂软化导致基体剧烈磨损造成失效[7]。新型纳米级TiAlN和AlCrN的PVD涂层刀具高速车削铁基高温合金试验发现刀具主要失效机理为粘结磨损、氧化磨损、磨粒磨损、剥落以及崩刃[8]。Al2O3+Ti(NC)陶瓷刀具干切削铁基高温合金试验发现陶瓷刀具以破损为主,并未出现均匀的月牙洼磨损[9]。Si3N4/(W,Ti)C梯度陶瓷刀具干切削铁基高温合金试验发现刀具呈现梯状断裂,同时伴有崩刃和剥落的发生,主要磨损机理为粘结磨损、磨粒磨损、氧化磨损[10]。

晶须增韧氧化铝陶瓷刀具(Al2O3-SiCw)与其它刀具相比具有良好的耐高温、耐磨性以及断裂韧性,因此常用于高速切削镍基高温合金[11-13]。本文探究采用Al2O3-SiCw陶瓷刀具对铁基高温合金GH2132进行高速干车削试验,为以后高效加工铁基高温合金提供理论性指导。

1 试验

工件:铁基高温合金GH2132选用长度为250 mm,直径为110 mm的棒料,洛氏硬度为39±1HRC。GH2132主要化学成分和物理力学性能分别见表1、表2[8]。

表2 GH2132高温合金的物理力学性能

刀具及切削参数:选用瑞典SANDVIK碳化硅晶须增韧氧化铝基陶瓷刀具,牌号为CC670,型号为SNGN120408T01020,维氏硬度为19.51 GPa。刀具几何参数:主后角0°,刀尖圆弧半径为0.794 mm。采用上海逸临工具厂型号CSSNR2020K1204-FZ车刀杆。采用单因素进行切削试验,切削速度v=100 m/min、150 m/min、200 m/min、250 m/min、300 m/min,进给量f=0.2 mm/r,切削深度ap=0.1 mm。

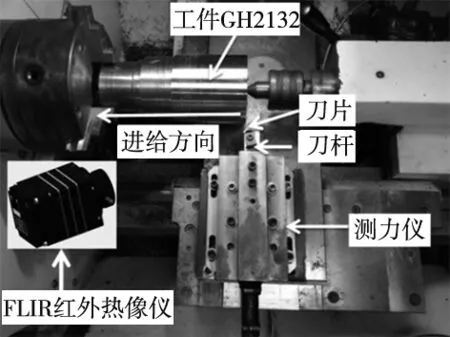

试验设备及检测方法:在某厂生产的CKD6136i数控机床(最大主轴转速3000 r/min)上进行干车削试验,车削现场照片如图1所示。车削试验中,采用USB200数码工具显微镜观察刀具后刀面磨损情况。使用KISTLER公司9257B型三向测力仪测量切削力,使用FLIR A615型红外热像仪测量切削温度。试验结束后,用无水乙醇对刀具进行超声波清洗,最后采用QUANTA FEG 250型电子扫描显微镜(SEM)和能谱分析(EDS)对刀具磨损和元素扩散进行分析。

图1 车削现场照片

2 试验结果与分析

2.1 切屑变形

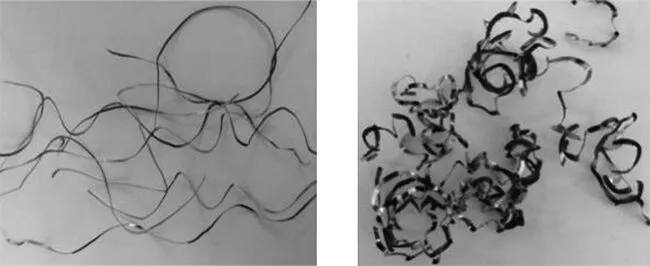

图2所示为Al2O3-SiCw陶瓷刀具切削铁基高温合金时,在不同切削速度下的切屑宏观形态。

(a) v=150 m/min (b) v=250 m/min

从图中看出,切削速度150 m/min时,切屑呈银灰色带状,带状切屑连续平稳且不易断屑,容易刮伤刀具前刀面,导致前刀面月牙洼的产生。切削速度250 m/min时,切屑呈金黄色弧形状,能够减小与前刀面的接触,减小刀具前刀面磨损。

图3所示为不同切削速度下切屑的微观形态。

(a) v=150 m/min (b) v=250 m/min

可以看出,切削速度150 m/min时,锯齿状切屑不明显;当切削速度250 m/min时可以明显观察到锯齿状。随着切削速度增加,塑性剪切滑移较快,剪切区温度高,热软化作用使剪切面上剪切抗力急剧下降,产生剪切失稳,从而在剪切带上形成锯齿状切屑[14-15]。锯齿状切屑对切削刃处具有剧烈的刮擦作用,容易导致切削刃处产生剥落和凹坑。

2.2 切削力与切削温度

图4所示为切削力与切削温度随切削速度的变化趋势,图中分析可得,随着切削速度的增大,切削力呈先增大后减小再增大趋势。切削力下降的主要原因是随着切削速度的增大,切削温度逐渐升高,使工件材料的硬度和剪切强度降低。当切削速度进一步增大时,刀具粘结磨损加剧,切削力继续增大。可以明显看出,随着切削速度的增大,切削温度逐渐增大。高速切削条件下,刀具与工件的摩擦热不断累积,热量不能及时消散出去,导致切削温度的升高。

图4 不同切削速度下的切削力与切削温度

2.3 刀具后刀面磨损量

选择刀具磨钝标准为VB=0.3 mm,图5所示为在f=0.2 mm/r,ap=0.1 mm时,切削长度100 m时,不同切削速度下的刀具后刀面磨损量。由图5可以看出,在其它切削条件不变的情况下,随着切削速度的增大,刀具后刀面磨损量呈先增大后减小再增大的趋势。在100 m/min~150 m/min时,切削温度低,工件材料的强度和硬度高,因此后刀面磨损量增大。在v=150 m/min~250 m/min时,切削温度高,导致工件发生热软化效应,强度降低,后刀面磨损量减小。

图5 不同切削速度下刀具后刀面磨损量

2.4 刀具磨损机理分析

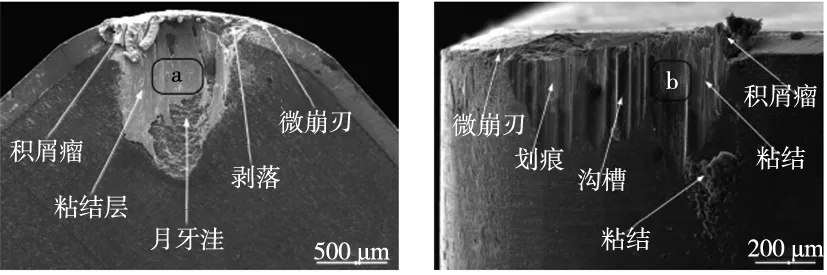

根据刀具后刀面磨损量选择切削速度v=150 m/min、250 m/min进行刀具磨损机理分析。图6所示为Al2O3-SiCw陶瓷刀具在v=150 m/min切削铁基高温合金时的前后刀面磨损形貌及EDS能谱分析。从图6a可见,刀具前刀面出现月牙洼磨损、粘结、剥落和微崩刃。高温下带状切屑对前刀面的刮擦导致月牙洼的产生,并粘结了一层工件材料。工件材料组织中存在着一些氮化物、碳化物等硬质颗粒,这些硬质颗粒撞击到切削刃处造成刀具微崩刃。对前刀面a区域进行EDS能谱分析(图6c),发现该区域含有大量的O、Cr、Fe、Ni、Ti元素,说明a区域粘结层中可能有生成的TiO2、Al2O3等氧化膜。前刀面主要的磨损形式为月牙洼磨损、剥落以及微崩刃,磨损机理为氧化磨损、粘结磨损。

从图6b可以看出,刀具后刀面在切削过程中产生了沟槽、粘结、划痕等现象。切削速度150 m/min时,切削温度低,工件材料的硬度和强度高,刀具切削力大,导致刀具后刀面严重的沟槽磨损。划痕主要是工件材料里硬质点脱落造成的,说明存在磨粒磨损。对图6b中b区域进行EDS能谱分析(图6d),发现此区域主要的化学元素是O、Al、Ti、Cr、Fe、Ni等元素。Ti、Cr、Fe、Ni等元素主要来源于工件材料,说明b区域存在工件材料的元素扩散,O元素与其它元素可能发生氧化反应导致粘结层中存在TiO2、Al2O3等氧化物。Ni、Cr元素粘结在刀具表面,能够降低刀具表面的硬度和切削性能,加速刀具与工件的粘结。后刀面主要的磨损形式为沟槽磨损,主要磨损机理为粘结磨损、磨粒磨损、氧化磨损。

(a) 前刀面磨损形貌 (b) 后刀面磨损形貌

图7所示为Al2O3-SiCw陶瓷刀具在v=250 m/min时切削铁基高温合金前后刀面磨损形貌及EDS能谱分析。

(a) 前刀面磨损形貌 (b) 后刀面磨损形貌

从图7a可以看出,刀具前刀面出现了粘结层,并在切削刃处有凹坑、微崩刃、积屑瘤。切削速度250 m/min时,切削温度继续升高,切屑脆性大,切屑呈弧形状与切削刃处刮擦大,切削刃处产生了凹坑。通过EDS能谱分析(图7c)发现,a区域存在大量的Ti、Cr、Fe以及Ni元素,而刀具本身缺少以上元素,说明a区域有工件材料的粘结。O元素的含量大幅度提高,说明a区域在高温环境下,刀具表面发生了氧化还原反应。刀具前刀面主要磨损形式为崩刃,主要磨损机理为粘结磨损、氧化磨损。图7b能够看出,在切削过程中刀具后刀面主要产生了沟槽、粘结层、划痕以及积屑瘤。切削速度250 m/min时,切削温度高,工件材料发生了热软化现象,切削力小,刀具后刀面粘结了一层工件材料和产生了沟槽磨损。划痕的产生说明存在磨粒磨损,产生大量积屑瘤的原因是切削温度高,大量的崩碎状切屑在切削刃处累积。通过对后刀面b区域进行EDS能谱分析(图7d)发现,该区域的主要化学元素是O、Al、Ti、Cr、Fe以及Ni等元素。Ti、Cr、Fe、Ni元素均来自于工件材料,说明b区域有工件材料元素的扩散。刀具后刀面主要磨损形式为沟槽磨损,主要磨损机理为氧化磨损、粘结磨损、磨粒磨损。

3 结论

本文采用Al2O3-SiCw陶瓷刀具对铁基高温合金GH2132进行了高速干车削试验,研究分析了不同切削速度下的切屑变形、切削力、切削温度、刀具后刀面磨损量以及刀具磨损机理,结果表明:

(1)随着切削速度的增大,切屑由带状向弧形状转变,带状切屑容易刮伤前刀面导致月牙洼磨损;弧形锯齿状切屑容易刮伤切削刃造成切削刃处剥落和凹坑。

(2)随着切削速度的提高,切削温度逐渐升高,切削力先增大后减小再增大,在较高的切削温度和较低的切削力条件下,刀具后刀面磨损量较小。

(3)刀具的主要磨损形式为正常前后刀面磨损以及非正常的崩刃,切削速度150 m/min时,刀具后刀面主要磨损机理为磨粒磨损、粘结磨损;切削速度250 m/min时,刀具后刀面还伴有氧化磨损。