机器人辅助飞机装配自动化钻孔技术*

2021-11-29高文翔赵庆华李世杰余立强陈宫达

高文翔,刘 春,罗 云,赵庆华,李世杰,余立强,陈宫达

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

随着科学技术的发展,工业机器人在制造领域获得了广泛的应用[1-3]。尤其是在汽车制造领域,机器人可以实现汽车装配自动化喷涂[4],焊接[5-6]等任务。在航空制造领域,机器人辅助装配也取得了较为广泛的研究[7-9],尤其是在民用航空制造企业。以波音、空客为首的世界著名航空制造巨头成功地应用机器人技术实现了飞机装配自动化钻孔应用,并获得了广泛的推广,实现了低成本、高效、高质量的飞机装配目标。近年来,国内对于飞机装配自动化钻孔技术的应用研究也越来越广泛,其中包括浙江大学、南京大学、北京航空航天大学、西北工业大学等知名院校。主要研究方向包括钻孔末端执行器设计制造与控制、钻孔定位精度补偿[10-11]、孔位法向优化调整、钻铰锪一体化刀具设计[12-14]。

为了追求较高的孔位精度和钻孔法向精度,现有机器人末端执行器的设计集成了压紧单元、钻孔单元、检测单元、排屑单元及其它辅助单元[15-16]。这些模块的集成使得末端执行器的钻孔精度得到了大幅度提高,与此同时也带来了一系列的弊端,如使得末端执行器的设计制造变得复杂、结构尺寸大、控制过程复杂而耗时,最终导致整个系统只能满足一些开敞性较好的机翼或民用飞机等大型机身段位钻孔应用,钻孔效率较低。然而,针对尺寸较小的军用飞机狭小空间钻孔需求,目前很少有文献进行研究。受结构空间的限制,机身部位钻孔对于末端执行器的设计提出了更高的需求。其中,轻量化与高度集成化的设计成为了最主要的设计目标。此外,针对产品钻孔精度需求,开展满足特定精度的定制化的钻孔末端执行器设计也成为了主要的研究方向。

在手工钻孔过程中,受操作人员技术水平、工具特性、工作状态等因素影响较大,存在孔位精度差、钻孔效率低、钻孔质量不稳定等缺点,逐渐无法满足现代航空制造技术的要求。因此,本文设计并提出一种轻量化的末端执行器钻孔系统,其结构紧凑,控制方式简单,可快速实现飞机零部件的定位及钻孔应用。

1 机器人钻孔系统组成

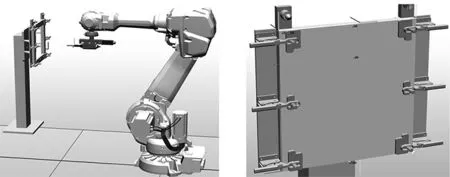

所设计的机器人钻孔系统采用轻量化的设计思路,避免了复杂的视觉定位系统和多传感器检测模块。系统硬件组成主要包括6部分:ABB IRB4600-45/2.05机器人、机器人控制柜/示教器、末端执行器、PLC控制器件、气源装置、柔性自适应工装。

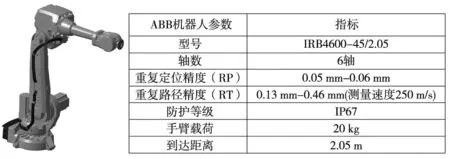

机器人为ABB公司的IRB4600-45/2.05机器人,其外形及参数如图1所示。机器人控制柜用于执行机器人运动控制系统编制的机器人运动程序,实现机器人运动控制,完成钻孔加工过程定位。

图1 机器人及参数

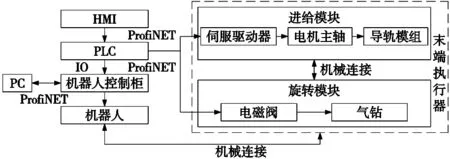

表1给出了机器人钻孔系统软硬件组成及其功能。软件系统包括机器人运动控制系统、末端执行器控制系统。机器人运动控制系统用于控制机器人自身的6个轴,实现钻孔加工过程离线编程功能、仿真功能、IO通信配置功能。末端执行器控制系统主要功能是实现加工参数(进给速度、进给量)的配置,控制末端执行器运动,即控制气钻启停及直线导轨模组的运动。末端执行器控制系统采用西门子PLC作为控制中心;采用西门子KTP700 HMI作为人机交互,用于设置末端执行器的各种工艺参数;采用电磁阀控制气钻的启停;采用西门子V90伺服电机控制末端执行器的进给。PLC与HMI、伺服之间均通过ProfiNET工业以太网进行通讯,PLC与机器人控制柜通过IO进行通讯。

表1 系统软硬件组成及功能

1.1 末端执行器

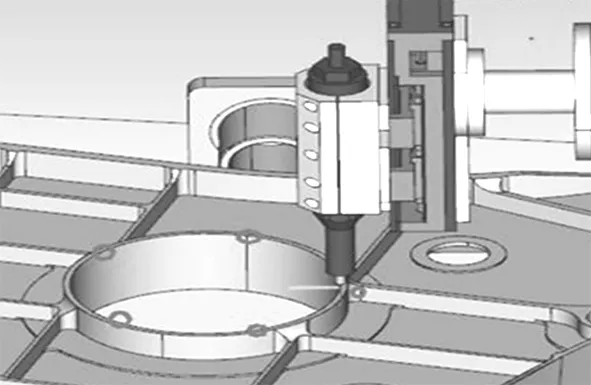

末端执行器是钻孔加工过程的主要执行部分,用于实现钻孔加工过程中刀具的旋转与进给,安装在机械臂末端法兰上。当前机器人钻孔系统末端执行器共设计有2种规格气钻结构,分别为直柄气钻和角向气钻。根据末端执行器的功能结构,可以将末端执行器分为3个重要部分,即连接及支撑部分、直线进给部分、刀具旋转部分。连接及支撑部分的作用是连接工业机器人并作为末端执行器的主要支撑结构,法兰结构用于该部分与机器人的连接,采用直口及销实现机器人法兰与末端执行器的定位。直线进给部分包括了直线导轨模组、伺服电机。刀具旋转部分主要包括了气钻、电磁阀、相关气源处理工具及夹具座。两种末端执行器的设计重量分别为5.5 kg及5.6 kg,最大行程均为34 mm。如图2给出了设计所得到的两种末端执行器结构。

1.连接法兰 2.KK40直线导轨模组 3.气钻夹具座 4.DS500-3000气钻 5.气钻夹具上盖 6.方向转换板 7.S-1FL6 022-2AF电机

1.2 控制系统

集成控制系统主要用于实现机器人与末端执行器的协调运动控制。两者之间的数据通讯通过机器人控制柜上的IO口来实现。

机器人运动控制系统主要实现待钻孔零件加工孔位的识别、机器人运动路径规划、离线编程与仿真,以及程序后置处理。上位机通过网线与机器人控制柜连接实现机器人的运动控制。末端执行器控制系统主要实现加工工艺参数的设置,通过HMI输入参数来驱动PLC实现伺服电机的控制,从而控制末端执行器刀具进给。通过控制电磁阀的开关实现气钻的启停,进而实现零件钻孔加工任务。整个控制系统的框架如图3所示,其中虚线部分给出了末端执行器结构组成及控制模式。

图3 控制系统框架

2 工艺流程设计

针对系统的工艺流程进行设计,整个系统的工艺流程按照从工艺准备到零件加工的过程分为两个阶段,第一阶段为工艺程序准备阶段,第二阶段为零件钻孔阶段。

在工艺程序准备阶段主要实现加工程序的编制与生成、可行性仿真,以及路径优化。在此过程中,需要在机器人运动控制系统中编写相关的运动控制程序。机器人按照给定程序进行待加工点的定位,使末端执行器运动到给定的待加工点位,然后对每一点的实际位姿进行检测,对不满足精度要求的点进行位姿补偿,从而最终优化得到对应零件的机器人加工程序,具体流程如图4所示。

图4 钻孔工艺流程

整个工艺程序准备分为模型加工信息创建、编程与优化、生成加工程序,以及钻孔点位修正共4个阶段。

在模型加工信息创建时,需要根据零件加工信息进行零件三维建模,并在所创建的零件模型上建立钻孔点云信息,通常包括钻孔点和法矢,用于后续离线编程生成机器人加工程序。可以借助于常用的三维建模软件进行建模处理,如CATIA、SolidWorks、UG等。

建模完成后,将模型导入到离线编程软件中进行编程与优化,采用PQArt软件进行离线编程。首先在离线编程环境中进行模型装配,包括机器人模型与零件的导入、工具的创建等。同时将所创建的加工信息导入到环境中,进行空间坐标变换,建立与现场加工环境一致的场景。在场景创建完成后,进行现场机器人末端工具(Task Center Point,TCP)的标定与零件标定。标定完成后,针对机器人钻孔点位进行离线编程。在离线编程过程中,选择钻孔点云信息初步得到机器人钻孔点位程序,此时的机器人运动路径需要进一步进行避障规划、避奇异规划和避机器人关节超限规划。规划完成后添加机器人钻孔指令,然后进行机器人加工轨迹仿真,当仿真无误后便可进行程序后处理生成对应的机器人加工程序。

在上述得到理论机器人加工程序后,需要根据机器人实际加工环境进行程序修正,将不满足要求的加工点进行调整,最终使得所有加工点位均满足零件钻孔要求。

在得到机器人加工程序后便可进行零件钻孔,具体的零件钻孔流程如图5所示。首先根据钻孔要求进行系统初始化及钻孔工艺参数设置,检测系统是否正常。在确定系统正常运行后,便可选择加工程序进行零件钻孔循环,直到零件加工完成。

图5 零件钻孔流程

3 标定技术

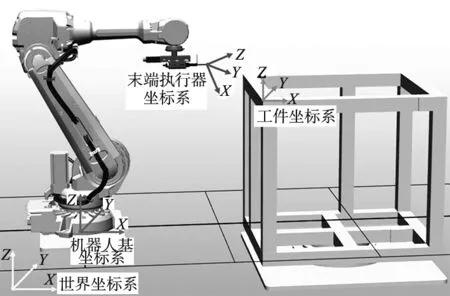

在零件加工过程中,需要对机器人末端执行器及零件相对于机器人基坐标系的关系进行标定计算,才能使得机器人准确到达指定的钻孔点位进行钻孔,确保零件加工精度。整个机器人钻孔系统共包括4种坐标系,分别为世界坐标系(WORLD)、机器人基坐标系(BASE)、末端执行器坐标系(TOOL)、工件坐标系(PART),如图6所示。

图6 机器人系统坐标系定义

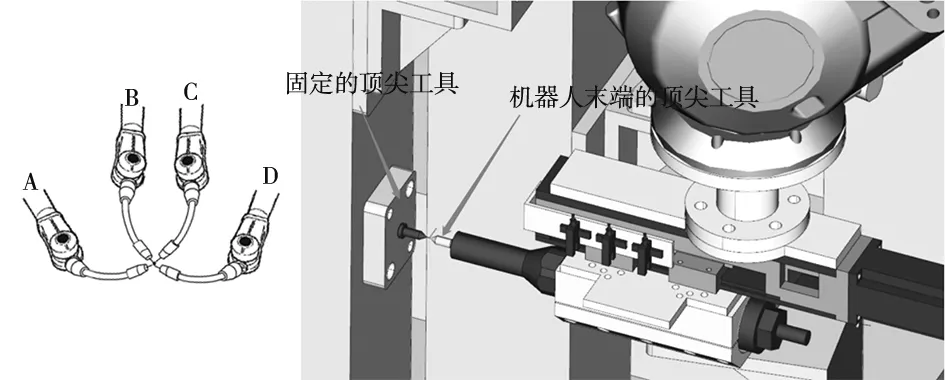

TCP的标定通常可以借助于机器人示教器中的四点标定法来实现,如图7所示给出了ABB机器人示教器中TCP的标定原理及标定方法,通过控制机器人末端以不同的姿态A、B、C、D分别指向同一点来实现工具的标定。零件的标定通常需要测量零件上的基准,然后通过与环境中模型对应的基准实现精确对齐,进而实现实际位置到建模环境的映射与调整。标定所需的基准通常包括零件上的一些基准点、基准边、基准圆等特征。

图7 TCP标定原理

图8给出了零件标定的原理,通过选择零件基准圆上的5个点进行圆心拟合,然后通过计算多个圆心的拟合数据与理论数据进行匹配,进而实现实际空间到理论空间的坐标关系映射。

图8 零件标定原理

4 试验与分析

为了验证所提出系统的钻孔性能,设计相关的钻孔试验进行验证。

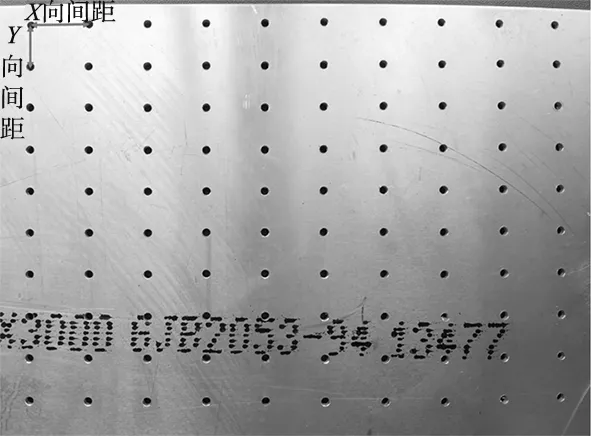

所选用的试板尺寸为380 mm×220 mm,试板材料为铝合金7075,试板厚度为3 mm,所选用的刀具材料为硬质合金,刀具直径为2.6 mm。图9给出了试板装夹及机器人钻孔过程。

(a) 机器人 (b) 试板

采用离线编程软件进行试板钻孔点位编程,然后进行末端执行器的标定和零件位置的标定,标定完成后重新进行程序更新与修正,并进行仿真测试,测试通过后进行程序后置生成ABB机器人钻孔程序代码。然后按照所设计的钻孔流程进行钻孔试验,图10给出了试板钻孔后的结果。

图10 试板钻孔

试验结束后进行钻孔数据测量,包括孔径精度测量与孔位精度测量,采用Leica AT901系列激光跟踪仪进行检测,图11给出了激光跟踪仪T-probe测量系统组成及其连接形式。

图11 T-probe测量系统组成

针对100个钻孔点位进行测量,如图12所示为采用T-probe进行逐个孔位测量的过程。

图12 钻孔数据测量

然后使用SA软件进行钻孔数据的测量统计计算,将测量点位坐标投影到试板表面得到孔位中心,如图13所示。

(a) 数据测量 (b) 数据统计

根据测量得到的孔位坐标信息,利用MATLAB进行孔位相对间距的计算,并进行X和Y向的相对间距拟合。其中,X向理论孔距值为20 mm,Y向理论孔距值为14.5 mm。拟合后得到的X向间距和Y向间距分布图如图14和图15所示。从图中可以看出,沿着钻孔X向和Y向的孔距分布误差均保持在±0.5 mm的范围内,且孔距误差变化较为均匀。

图14 X向孔距拟合

图15 Y向孔距拟合

针对钻孔得到的100个孔的孔径精度进行测量,并通过MATLAB进行数据分析得到孔径分布概率及孔径偏差分布概率,如图16所示。

图16 钻孔孔径及其偏差分布概率

可以看出,钻孔孔径分布精度均满足0.1 mm的精度要求,且90%的孔孔径精度达0.04 mm以下,系统钻孔过程稳定。

此外通过试验发现,针对该系统,其切削工艺参数中的进给速度F控制在0.6~0.8 mm/s时,可以获得较好的零件加工表面质量。

5 结论

本文设计了一种轻量化基于工业机器人的简易钻孔系统,其末端执行器采用伺服电机驱动直线模组,模组滑块上安装有普通直柄气钻或角向气钻,实现刀具的进给与钻孔。设计并实现了针对该系统的精确钻孔工艺流程,解决了现有手工钻孔孔位精度差、钻孔效率低、钻孔质量不稳定等问题。设计实验进行钻孔测试,结果表明该系统能够满足飞机装配钻孔需求。此外,该系统结构简单、紧凑,控制方式简单,能够适应复杂结构零件及狭小空间结构钻孔应用。