基于激光视觉系统的多层多道焊接路径规划*

2021-11-29潘海鸿李睿亮刘冠良王耀玮梁旭斌

潘海鸿,李睿亮,刘冠良,王耀玮,陈 琳,梁旭斌

(广西大学机械工程学院,南宁 530004)

0 引言

中厚板结构件在压力容器制造等领域中应用越来越广泛。由于中厚板结构件具有坡口大、板件厚等特点,在实际焊接中存在一定困难。多层多道焊接具有有效减少变形量,降低热输入量等优点,被广泛应用到中厚板结构件焊接中[1-3]。由于机器人焊接稳定性、焊接效率高等优点[4],被广泛应用在中厚板的多层多道焊接[5]。

但每条焊道在焊接前都需要进行手动示教[6],多次手动示教耗时多[7],且手动示教偏差易影响焊接质量。文献[1,8]针对厚板V型坡口工件焊接搭建焊接工作站并进行离线编程,但未对焊枪姿态进行规划。文献[3]针对单边V型焊缝进行多层多道轨迹规划,但只针对单边V型焊缝且没有对焊接速度进行相应规划。

对于同种焊缝类型不同坡口角度的结构件,需要根据不同坡口角度,重新设计焊接路径及焊枪姿态,致使工作效率低。为提高工业机器人示教效率和焊接质量,适应不同坡口角度焊缝的多层多道焊接,本文提出采用激光视觉系统进行焊缝特征点提取进而自适应规划多层多道焊接路径,并采用等高度填充策略及焊缝特征点投影策略,对多层多道路径各焊道位置进行规划。此外,对不同类型填充焊道结合焊枪行走角进行焊枪姿态规划,并针对各焊道填充类型对焊接速度进行规划。

1 基于激光视觉系统的特征点获取

将结构件焊缝起点、终点、焊缝坡口边上的点作为焊缝特征点。搭建机器人激光视觉系统,如图1所示。通过相机、结构光平面[9]及手眼标定,将所拍图像中检测到的焊缝特征点坐标转换到机器人基坐标系。

图1 机器人激光视觉系统

(1)焊缝特征点信息获取:将所拍原始图像经过一系列预处理后,计算焊缝特征点在像素坐标系下的坐标值[10]。假定焊缝特征点在图像中心区域,如图2所示,取激光线上首尾各I个像素点,I值范围为20~50。以V型对接厚板结构件为例,利用其像素坐标进行最小二乘拟合直线为:

x+0.034 84y-974.555 3=0

(1)

(a) V型焊缝特征点识别图 (b) 单边V型焊缝特征点识别图

(2)根据相机成像原理及结构光平面方程(式(2))将特征点由像素坐标转换到相机坐标系坐标。

(2)

式中,(xc,yc,zc)为激光线上一点在相机坐标系下坐标;(u,v)为该点在像素坐标系下坐标;(u0,v0)为图像中心在像素坐标系下坐标;f为相机焦距。I、O、P、T为结构光平面方程参数。

(3)通过手眼标定(公式(3))得到标定矩阵,实现特征点转换到机器人基坐标系坐标。

(3)

式中,MR为当前机器人位姿矩阵,MCH为手眼标定矩阵。(x基,y基,z基)为激光线上一点P在机器人基坐标系下的坐标。

2 多层多道焊接路径规划

2.1 多层多道焊缝模型的建立

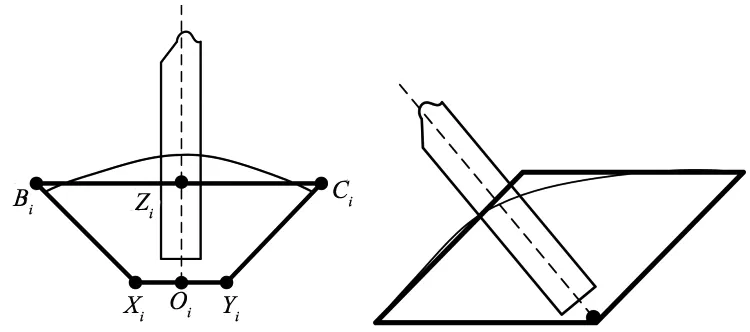

(1)多层多道焊缝模型坐标系建立

(a) V型焊缝横截面及坐标系示意图

(2)建立焊缝特征点投影焊缝横截面模型:

在实际工程应用时使用激光视觉系统所得的特征点不一定在图3中的焊缝横截面上。为此,提出建立焊缝特征点投影模型,将基于激光视觉系统获取的特征点投影到焊缝横截面上。例如图4中,向量AD为V型焊缝模型坐标系x轴向量和焊缝横截平面S的法向量。点A为焊缝起点,点B′、C′、A1′和A2′为相机获得的特征点,点B、C、A1、A2分别为焊缝特征点B′、C′、A1′和A2′投影在焊缝横截面的点,以点B为例,满足平面点法式方程:

图4 焊缝点投影焊缝模型示意图

nxt·(xB-xA)+nyt·(yB-yA)+nzt·(zB-zA)=0

(4)

因为AD//B′B,则有:

(5)

联立式(4)、式(5)可以得到参考点B的坐标,并将其作为多层多道焊缝模型的焊缝参考点。

(3)各焊道路径的起、终点坐标确定

(6)

(7)

式中,|AB-AC|为向量的模,i表示层数(i=1、2…n)。

第i层中各条焊道宽度为:

(8)

则第i层焊缝的第j条平行四边形焊道的起点Pij坐标可表示为:

(9)

第i层焊缝的梯形焊道的起点Pii坐标可表示为:

(10)

同理可得第i层中各焊道的终点坐标。根据各焊道的起、终点坐标,采用直线插补方法规划焊接轨迹。

2.2 焊枪姿态规划

为防止焊枪在焊接过程中与焊缝壁产生碰撞,且使焊道按照梯形或平行四边形焊道填充策略填充焊缝坡口,基于机器人基坐标系对焊枪坐标系姿态规划:

(1)焊枪坐标系建立:将焊缝前进方向作为x轴向量x工,根据不同焊道类型计算焊枪坐标系z轴向量z工,将焊枪坐标轴x轴和z轴向量叉乘得到焊枪y轴坐标向量y工,通过坐标系向量得到各焊道焊枪坐标系姿态MSR=[x工y工z工]。

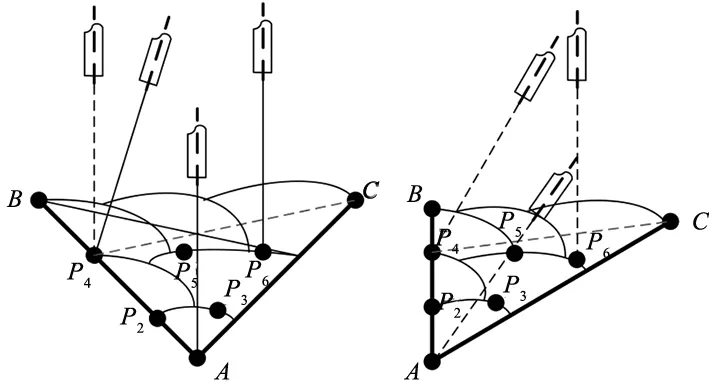

(2)对于第一层焊道及平行四边形 ,如图5所示,采用各焊道的焊接起点至参考点B、C的夹角平分线向量作为该焊道的焊枪z轴向量z工。

(a) V型焊缝焊枪 姿态变化示意图 (b) 单边V型焊缝焊枪 姿态变化示意图

(11)

式中,ECPi是焊缝参考点C到平行四边形及第一层焊道起点的单位向量;EBPi是焊缝参考点B到该焊道起点的单位向量。

(a) 梯形焊道填充策略 (b) 平行四边形焊道填充策略

(12)

(13)

式中,Zi为梯形焊道起点Oi在线段BiCi的投影。

(4)由此引入焊接行走角γ,如图7所示,当需要加宽熔宽时,通过调整行走角,使焊枪为前倾焊,易于填满焊缝。在平行四边形和梯形焊道中加入焊枪行走角可视为焊枪坐标系绕自身坐标系y工转过γ°(γ=0°~20°),则加入焊枪行走角后焊枪姿态变化矩阵Tb。

图7 加入焊枪行走角的焊枪坐标系

(14)

则加入焊枪行走角之后的焊枪姿态为:

MER=MSRTb

(15)

将姿态矩阵MER通过欧拉角变化求出矩阵中对应欧拉角值a、b、c,最后可计算得多层多道焊缝模型各焊道起点、终点的机器人位姿值Posi=(xi,yi,zi,a,b,c)。

2.3 各焊道速度规划

在多层多道焊接过程中根据焊接参数和目标焊缝横截面积预测实际需要的焊接速度。当焊丝直径D一定时,焊缝横截面积由送丝速度V和实际焊接进给速度V0确定。单道焊缝横截面积S[13]为:

(16)

式中,D表示焊丝直径,单位mm。

不同焊道对应不同的焊接速度:对于平行四边形焊道策略,其单道焊缝横截面积Sij为:

Sij=hwij

(17)

对梯形焊道策略,其单道焊缝横截面积Sii为:

(18)

根据送丝速度、焊丝直径及各焊道横截面积,得出直线焊接时对应焊道的实际焊接速度Vij。

(19)

采用摆动焊接焊接第一层焊缝,如图8所示,根据摆弧焊接进给速度V0和实际焊接速度V1的位置关系,采用锯齿形摆弧焊接速度V1为:

图8 直线锯齿形摆弧焊接路径

(20)

3 仿真及焊接实验

3.1 焊枪位姿仿真实验

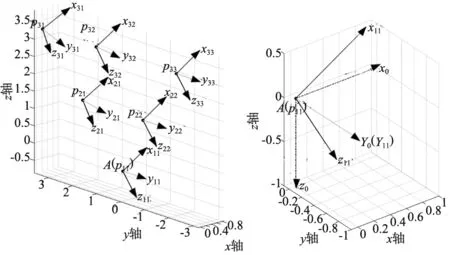

以厚板V型焊缝为例(图2a),取点A、D为多层多道焊缝起点、终点,B、C为焊缝上特征点,G为焊枪移出点,采用多层多道焊接算法进行仿真。设A=(0.000,0.000,0.000)、D=(50.000,0.000,0.000)、B=(2.000,5.000,5.000)、C=(10.000,-5.000,5.000)、K=(50.000,0.000,10.000),加入焊接行走角γ=30o,采用3层焊层方式进行各焊层焊道起点位姿仿真实验,如图9所示。

(a) 各焊道起点位姿仿真图 (b) 加入焊枪行走角后 起点焊枪坐标系变化

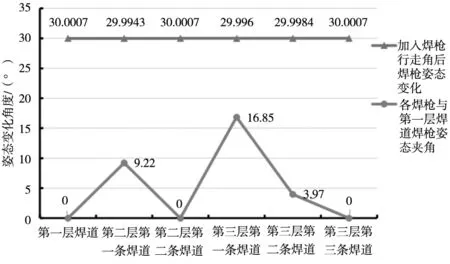

图10 各焊道的焊枪姿态变化坐标图

3.2 焊接实验结果及分析

搭建机器人激光视觉系统焊接实验平台,其主要包括:六轴川崎机器人本体、激光视觉系统、数字焊机组成如图11所示。多层多道焊接实验以材料为Q235-A碳素结构钢,厚度为16 mm,坡口间隙为2 mm的V型坡口厚板构成焊缝进行焊接实验。

图11 六轴机器人焊接实验平台

(1)焊缝特征点识别误差分析实验:

通过激光视觉系统的相机、结构光平面及手眼标定后,通过视觉端得到焊缝特征点信息经过坐标转换得到特征点在机器人基坐标系下的坐标值为计算结果,与将焊枪tcp顶在焊缝特征点上的实际检测坐标作为人工检测结果进行对比,由图12可知,得到的焊缝特征点坐标在基坐标系X,Y,Z方向误差较小,均小于0.8 mm,符合实际焊接需求。

图12 焊缝特征点识别误差坐标图

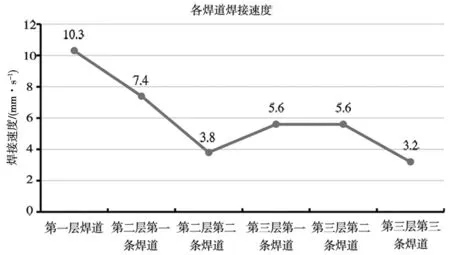

(2)厚板V型焊缝实际焊接实验:实际焊接厚板V型焊缝验证提出的多层多道焊接路径规划。实验采用CO2气体保护电弧焊焊接方法,选用直径1.2 mm实芯焊丝,设置电压为24 V,电流为200 A,送丝速度为6 m/min。设焊接层数为3层,非焊接焊枪移出速度vel为10 mm/s。考虑实际焊接时,焊枪喷嘴影响,将打底焊焊枪行走角设为0°,其余行走角设为8°。自适应焊接速度如图13所示,焊接后的结果如图14所示。焊缝填充均匀美观,焊缝成型效果好。

图13 各焊道焊接速度坐标图

(a) 多层多道焊接俯视图 (b) 多层多道焊接侧视图

4 结论

针对中厚板结构件焊接应用场合,提出了基于激光视觉系统的机器人多层多道路径规划算法。仿真与实验结果表明:

(1)通过使用激光视觉系统扫描厚板焊缝并进行坐标转换得到特征点信息,建立焊缝特征点投影模型,可精确提取焊缝坡口参考点信息,降低了多层多道焊接示教繁琐程度。

(2)建立了厚板多层多道焊缝模型,实现不同坡口角度焊缝的各焊道路径并引入焊枪行走角进行焊枪姿态规划;对各焊道焊接速度进行自适应规划,满足厚板结构件多层多道焊接要求。