墩台大体积混凝土浇筑温度应力仿真分析

——以某大体积混凝土墩台为例

2021-11-29李刘双

张 萌,李刘双

(广东省水利水电第三工程局有限公司,东莞 523710)

1 工程概况

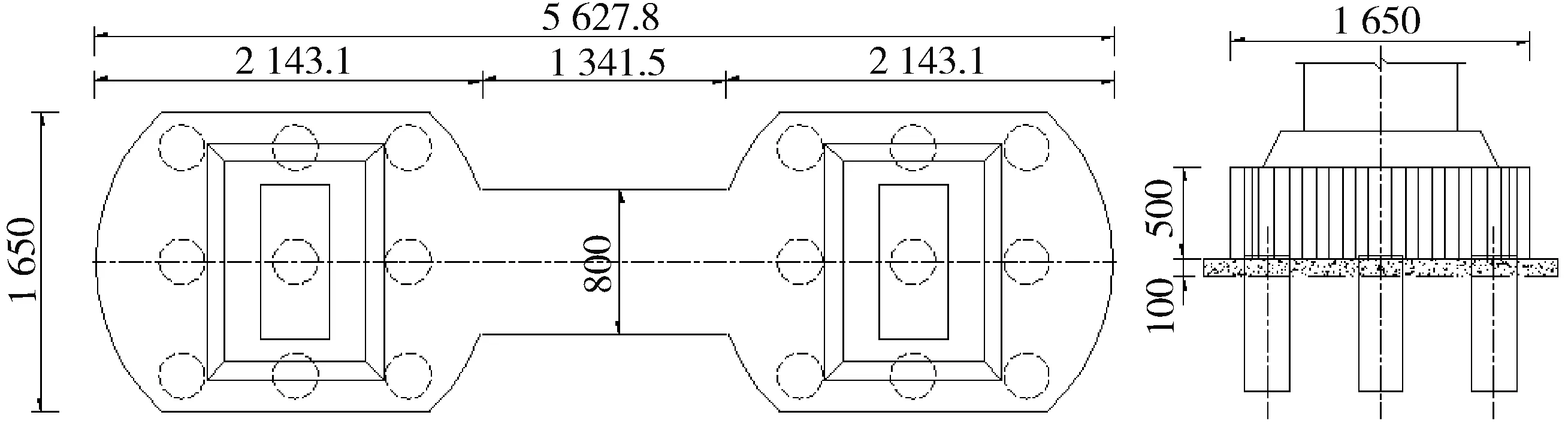

揭阳市某项目墩台设计为水中高桩墩台,由两端异形墩台与中间条形系梁组合成哑铃状,单个墩台外形尺寸为16.5 m×56.27 m,厚为5.0 m。中间系梁宽为8 m,与墩台等厚5.0 m,墩台和系梁采用C40混凝土,共3 782.5 m3。墩台底部设计1 m高C20封底混凝土,单个墩台封底混凝土为668.2 m3。墩台设计参数见表1、结构尺寸见图1。

表1 墩台设计参数

图1 墩台结构尺寸示意(单位:mm)

墩台结构属大体积混凝土,施工中应采取工艺技术措施(如优化混凝土配合比,调整粉煤灰和水泥掺量,控制砼入仓温度、对结构采取“内部降温、外部蓄热”养护等有效办法),同时需对大体积混凝土整个浇筑及养护过程进行温度检测,重点控制养护过程中墩台混凝土结构的里表温差不大于25 ℃[1],防止因为里表温差过大产生温度裂缝[2]。

2 气象资料

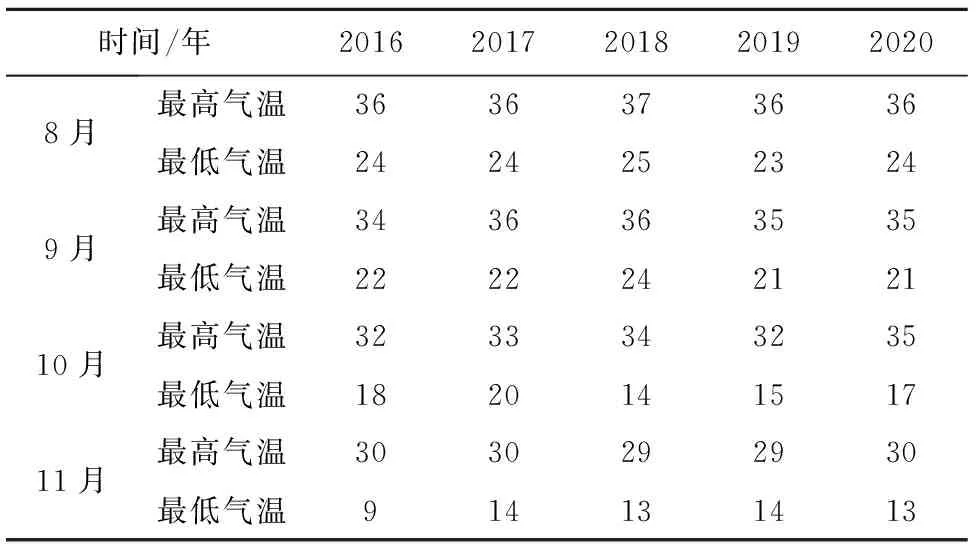

工程处于亚热带季风气候区,日照充足雨量充沛,终年无雪少霜,年平均气温为21.4 ℃。年平均降雨量在1 351~2 144 mm之间,雨季为4—9月,平均在258~432 mm之间。近5年8—11月最高、最低气温统计见表2所示。

表2 揭阳市近5a 8—11月最高、最低气温统计 ℃

3 温度应力仿真计算

3.1 设计资料

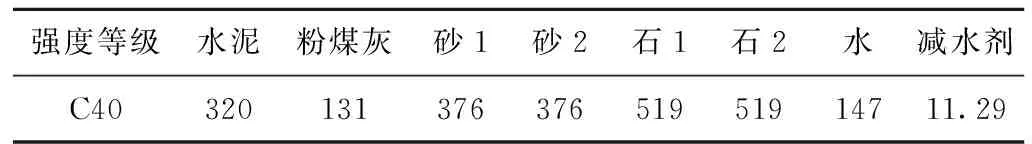

墩台混凝土采用C40混凝土,选用P.O 42.5R水泥,配合比见表3,砼结构劈裂抗拉强度试验结果见表4,混凝土物理热学性能参数见表5。

表3 墩台混凝土参考配合比 kg/m3

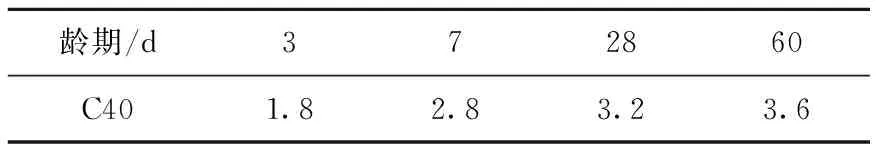

表4 混凝土劈拉强度试验值 MPa

表5 大体积混凝土物理热学性能参数

3.2 计算公式模型

1) 绝热温升

绝热温升数值模型取双曲线函数[4]:

Q(τ)=Q0(1-e-ατβ)

(1)

式中:

Q0——最终绝热温升;

α,β——绝热温升变化系数。

2) 弹性模量

弹性模量随时间的增长曲线采用四参数双指数形式[4],即

E(τ)=E0+E1(1-e-ατβ)

(2)

式中:

E0——初始弹性模量;

E1——最终弹性模量与初始弹性模量之差;

α,β——与弹性模量增长速率有关的两个参数。

3) 徐变度

根据施工经验,取混凝土徐变度如下(单位:10-6/MPa):

C(t,τ)=C1(1+9.20τ-0.45)(1-e-0.30(t-τ))+C2(1+1.70τ-0.45)(1-e-0.005(t-τ))

(3)

式中:

E2——最终弹性模量[5];

C1=0.23/E2,C2=0.52/E2。

4) 放热系数

砼表面等效放热系数根据下式计算:

(4)

式中:

βs——等效放热系数;

β——放热系数;

hi——保温层厚度;

λi——保温材料导热系数。

该结构侧模采用5 mm钢板,钢板外覆盖约2 mm的塑料薄膜进行保温[6],λ钢板取163.29 kJ/(m·h·℃),β空气=76.7 kJ/(m·h·℃),β塑料薄膜=0.23 kJ/(m·h·℃)。

由式(4)得出等效β侧面=46 kJ/(m2·h·℃)。

该结构顶面覆盖约5 mm的土工布进行保温,β土工布=1.34 kJ/(m·h·℃),由式(4)得出等效β表面=60 kJ/(m2·h·℃)。

3.3 浇筑温度

采用《水运工程大体积混凝土温度裂缝控制技术规程》(JTS 202-1-2010)附录中的公式对该工程墩台混凝土计划浇筑月份(8—11月)的混凝土出机口温度进行估算,配合比采用表3中的参考配合比。通过控制水泥、粗细集料、拌合水等原材料温度,使水泥罐内水泥温度不大于60 ℃、粉煤灰温度不大于40 ℃[7]。估算处不同月出机口温度结果见表6。

表6 不同月份出机口温度估算

根据施工计划,施工时间预计在8—11月,平均气温在21.1℃~30.1 ℃,8月和9月需要增加制冷水和碎冰拌和措施,10月需采取冷水拌和,控制混凝土入仓温度不大于30 ℃[8]。仿真计算时墩台按最不利工况因素考虑,浇筑温度取30 ℃。

3.4 模型参数

1) 入模温度:墩台浇筑温度按照30 ℃计算。

2) 环境温度:墩台施工日期预设为2020年8—11月,参考桥址所在地月平均气温,并考虑在夜间施工,环境温度取26±4 ℃。

3) 散热系数:墩台侧面散热系数取46 kJ/(m2·h·℃),顶面散热系数取60 kJ/(m2·h·℃)。

4) 间隔期:墩台2层间隔期为7 d。

5) 分层分块[9]:单座墩台按设计要求分层分块进行,先施工两端异形墩台,再施工中间条形系梁;墩台竖向分两层施工,第1层3 m,第2层2 m;

6) 冷却水管:墩台混凝土冷却水管沿厚度方向共布置5层,直径为Φ42.25 mm,竖向每米布置一层,每层水管横向间距为1.2 m,采用循环水箱,计算考虑冷却水管的影响。

7) 基础约束:墩台混凝土受封底混凝土约束,封底层厚为1 m,砼等级为C20,计算时取弹模为2.6×104MPa。

8) 仿真计算:根据结构对称性,取半幅墩台的一半进行分析计算,仿真计算从混凝土入仓浇筑开始,模拟之后60 d的温度应力发展。

3.5 仿真计算结果

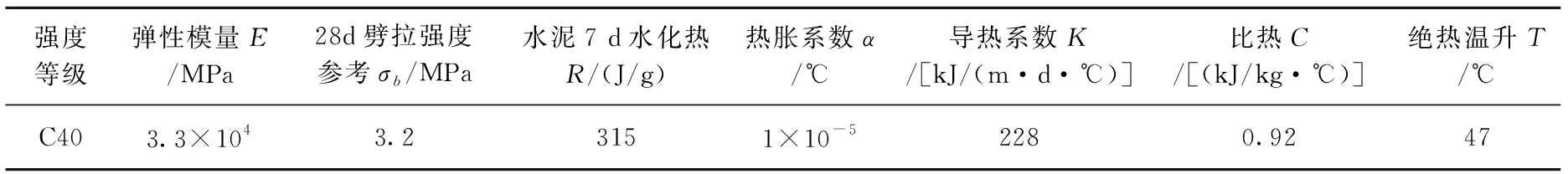

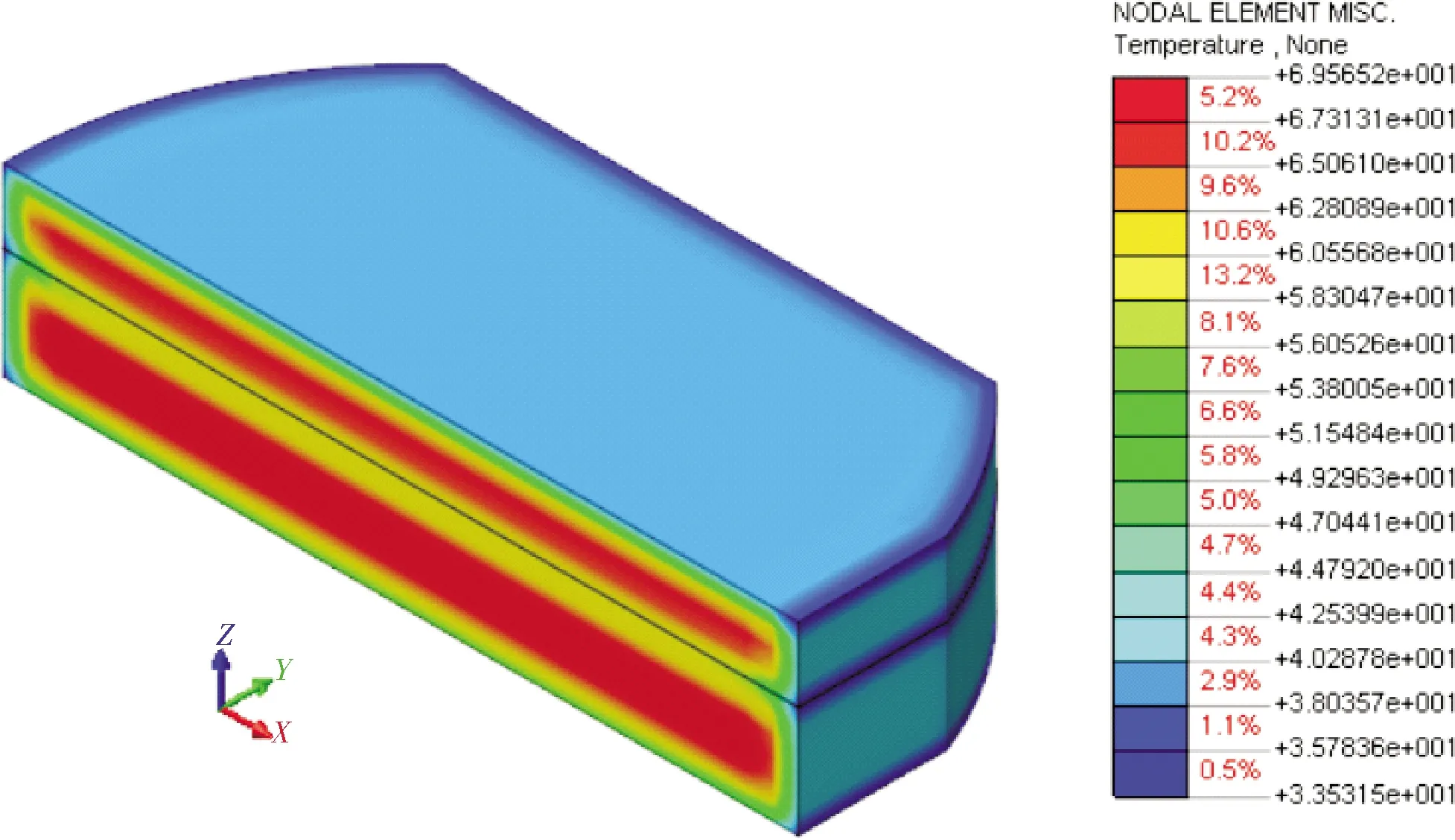

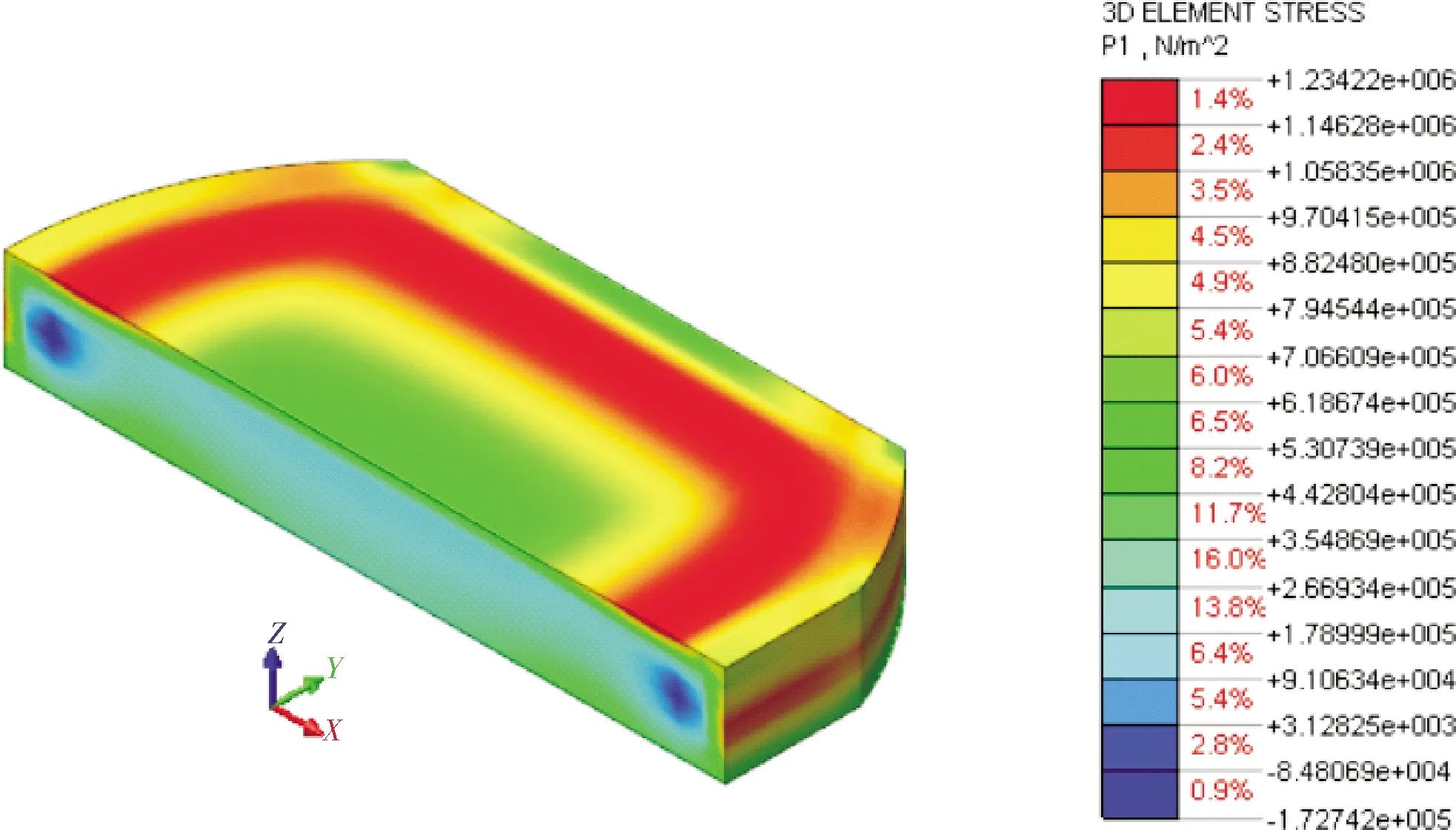

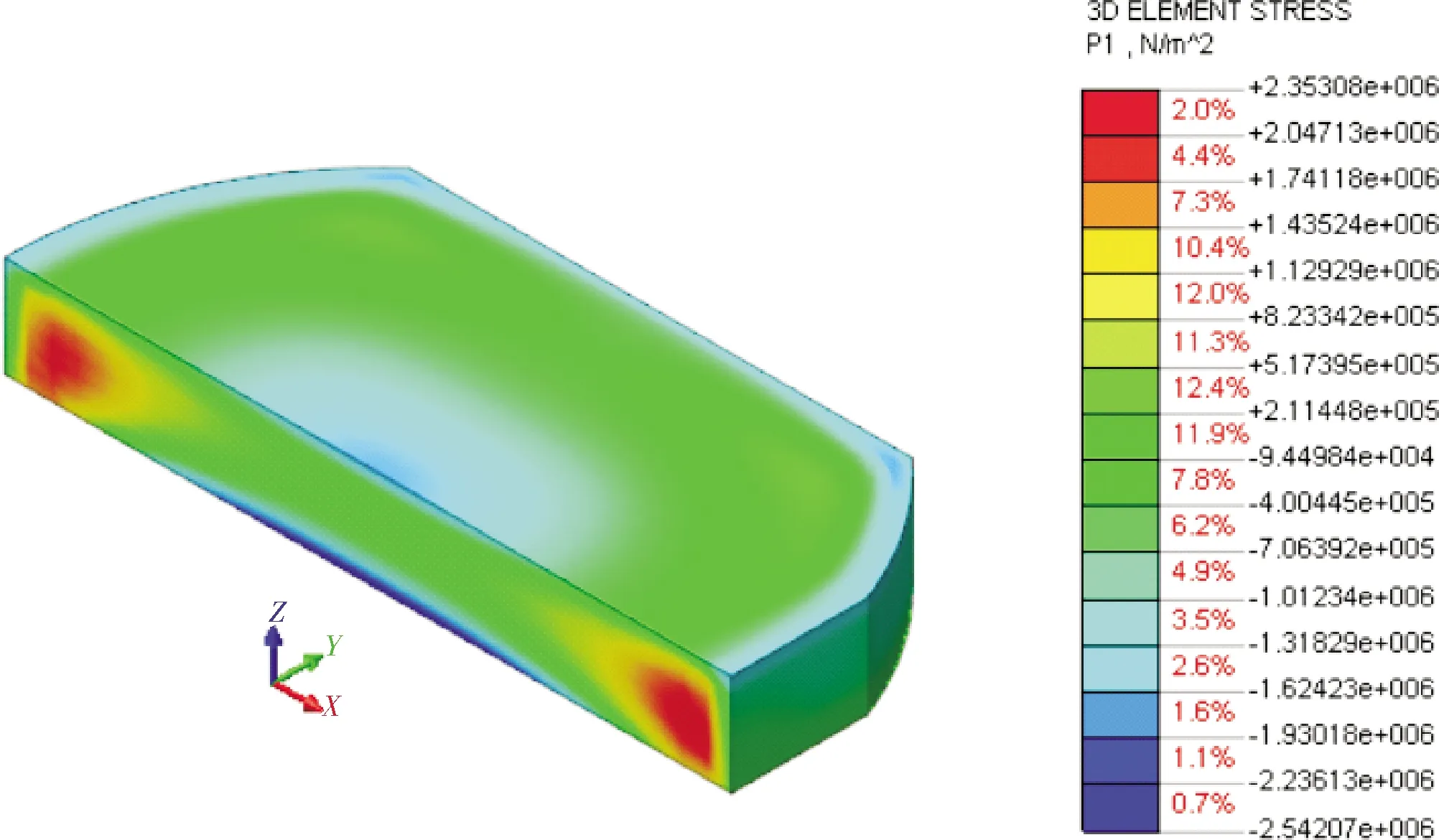

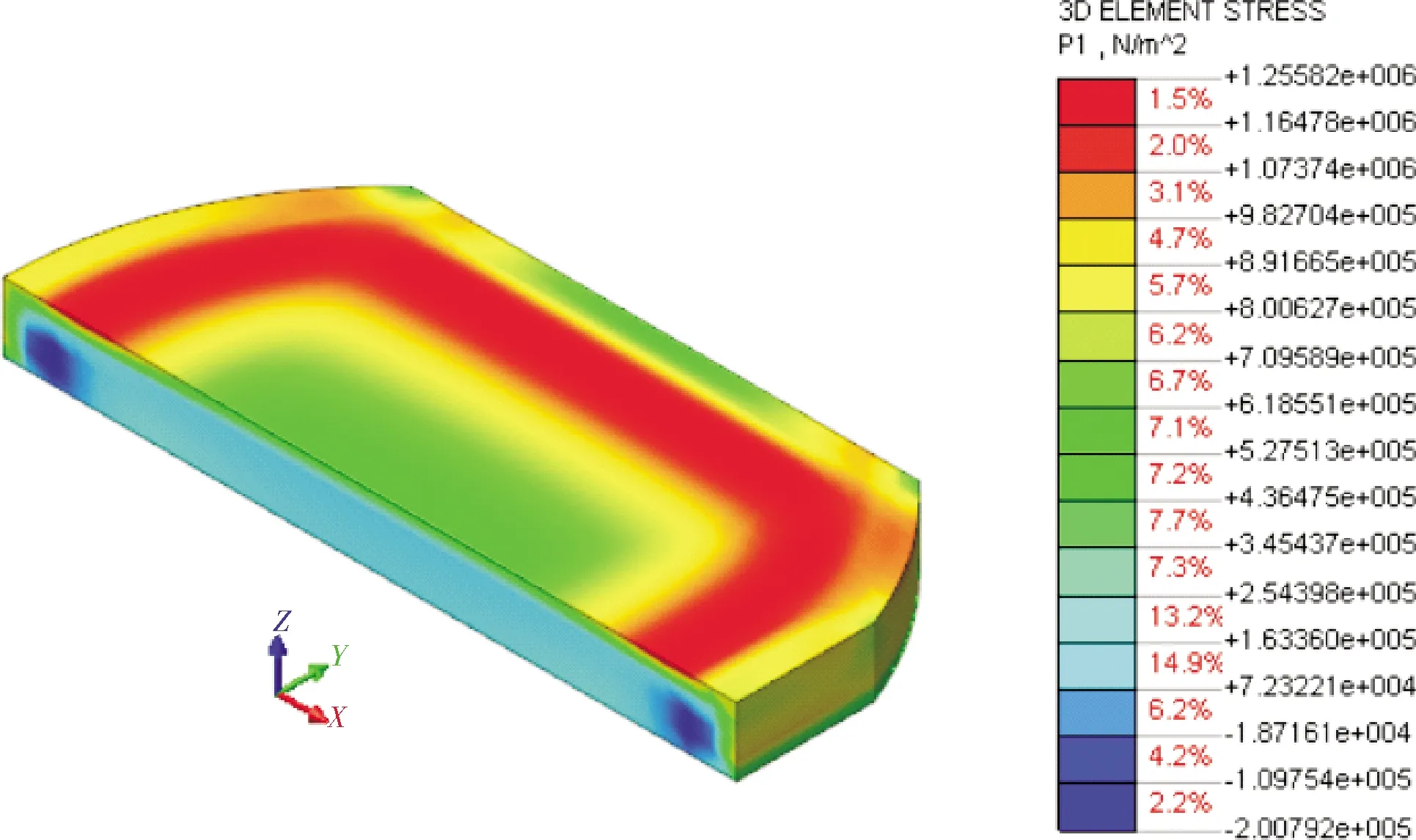

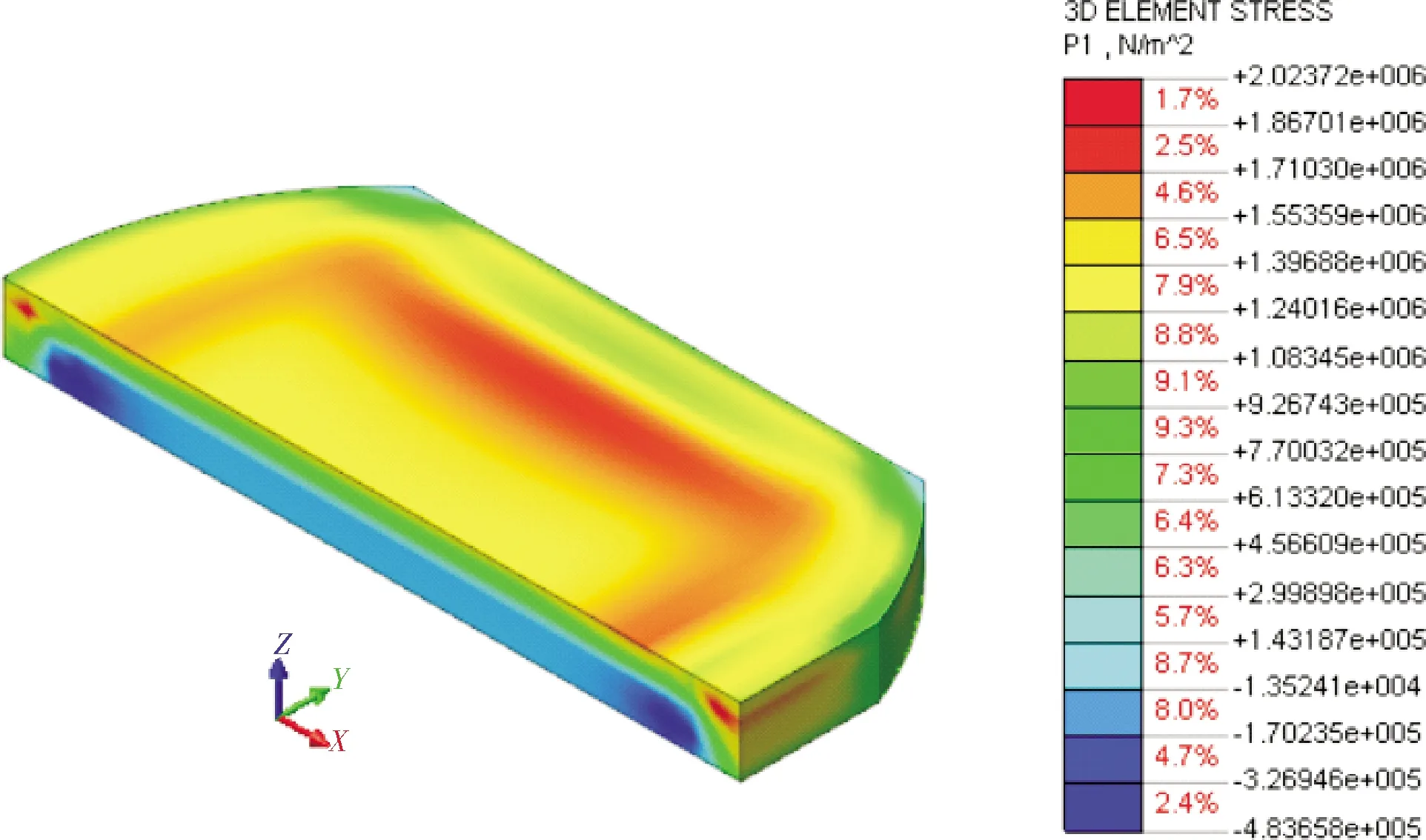

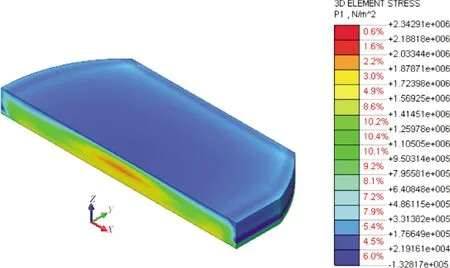

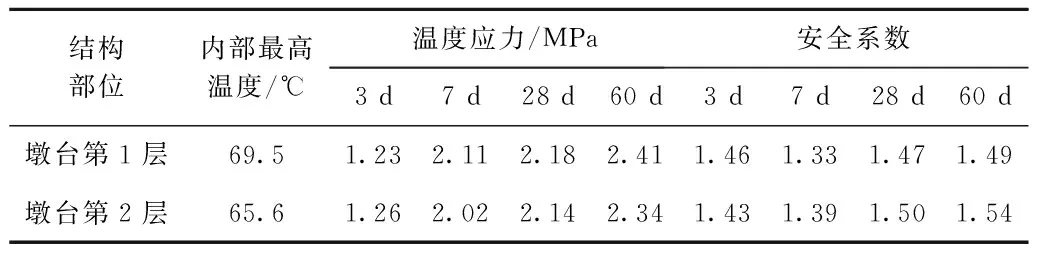

在以上设定条件下,计算结果表明在混凝土浇筑完成后的第3 d墩台内部温度达到69.5 ℃,为最高温度。墩台内部最高温度包络示意见图2,应力场示意见图3~图10,应力计算结果见表7。

图2 墩台混凝土内部最高温度包络示意

图3 墩台第1层3 d应力场示意

图4 墩台第1层7 d应力场示意

图5 墩台第1层28 d应力场示意

图6 墩台第1层 60 d应力场示意

图7 墩台第2层3 d应力场示意

图8 墩台第2层 7 d应力场示意

图9 墩台第2层28 d应力场示意

图10 墩台第2层60 d应力场

表7 墩台温度应力场计算结果

4 温控标准

混凝土温度控制的原则:

1) 控制混凝土浇筑温度[10](新混凝土浇筑前,经振捣的老混凝土表面约10cm处的温度);

2) 减缓已浇筑混凝土的温度上升速率,使内部温度缓慢上升至最高温度;

3) 减缓混凝土内部温度下降速率,减少混凝土内部温度裂缝[11];

4) 降低混凝土里表温差、新旧混凝土之间的温差和控制砼表面和周边环境气温之间的温度差[12]。

根据上述仿真计算结果,结合该工程的实际情况,参考《公路桥涵施工技术规范》(JTG/T 3650—2020)和《水运工程大体积混凝土温度裂缝控制技术规程》(JTS 202-1-2010)等相关规定[13],对墩台大体积混凝土施工制定的施工各阶段混凝土温度控制指标见表8、表9。

表8 大体积混凝土温控标准主要指标

表9 大体积混凝土温控标准参考指标 ℃

5 结语

在根据《水运工程大体积混凝土温度裂缝控制技术规程》(JTS 202-1-2010),控制原材料温度[14],保证入仓温度不高于30 ℃的条件下,通过ANSYS软件温度应力仿真计算分析结果表明:

1) 墩台浇筑层内部最高温度可满足《公路桥涵施工技术规范》(JTG/T 3650—2020)内部最高温度≤75 ℃要求。

2) 墩台浇筑温度、层内部最高温度可满足《水运工程大体积混凝土温度裂缝控制技术规程》(JTS 202-1-2010)内部最高温度≤70 ℃要求。

3) 墩台第1层7 d和第2层7 d最小抗裂安全系数分别为1.33和1.39,小于1.4,但安全保证率在80%以上,其他各龄期混凝土安全系数均大于1.4,安全保证率在85%以上,可以满足现场要求。

在8—11月进行大体积混凝土浇筑施工时,应通过计算采取相应措施,通过降低各原材料温度来控制混凝土入仓温度不大于 30 ℃。具体措施建议如下:

1) 制冷水拌和,在水箱中加入碎冰,控制拌和水温不大于10 ℃,要避免其中有固体冰块。

2) 气温超过30 ℃时,可以利用碎冰代替部分拌和水,即制冷水+碎冰拌和混凝土方案,保证出机口温度满足要求。根据类似工程施工经验,每加10 kg冰,可降低新拌混凝土温度1 ℃。加冰量现场实际情况调整,最大加冰量为用水量的50%。

3) 储料仓可以搭设遮阳棚对骨料遮阳或喷淋水雾,同时将仓内骨料进行堆高处理并从底层取料。

4) 控制胶材温度不大于60 ℃。计划浇筑施工前与胶材供应厂家做好协调,提前一个月备料待用,胶材进场后要充分冷却后再使用,储罐外可采用喷淋降底胶材温度,也可采用多次倒库进行胶材降温;

5) 对制冷水管路、拌合设备、搅拌车等进行洒水、防晒、保温处理,防止材料温度的回升。

6) 利用温度较低时段施工。

7) 一般当浇筑仓气温高于25 ℃时采用喷雾机进行喷雾降温,直至混凝土终凝,不能采用人工喷雾或喷毛枪喷水等方式,喷雾要覆盖整个仓面,同时防止仓面积水[15]。