上湾煤矿8.8 m综采工作面煤壁稳定性分析

2021-11-29杨俊哲史朝军孙红发

杨俊哲,史朝军,孙红发,李 峥

(1.神东煤炭集团公司,陕西 榆林 719315; 2.郑州煤矿机械集团股份有限公司,河南 郑州 450016)

在我国煤炭能源储量中,厚煤层、特厚煤层约占煤炭总储量的2/5,每年厚煤层产出量约占我国总产出量的1/2[1-2]。随着我国工业化程度的不断推进、国民经济的快速稳步发展,国家对煤炭能源的需求量稳中有增。因此,厚、特厚煤层的开采具有很大的社会效益和经济效益。由于大采高综采工作面具有工艺简单、资源回采率高、生产效率高、瓦斯涌出量少的特点,大采高开采技术已成为我国厚煤层开采的主流发展趋势[3-7]。随着大采高开采技术的不断发展,煤矿综采设备制造水平的不断提高,采煤高度不断突破、屡创新高,工作面单产量大幅度提高,我国的大采高开采技术已经达到世界先进水平[8-11]。随着采煤高度的不断突破,工作面矿压显现加剧、上覆岩层采动影响更加明显,从而造成煤壁片帮现象,严重制约着煤矿的安全高效生产[12-13]。

上湾煤矿8.8 m综采工作面设计最大采高8.6 m,为目前世界上采高最大的一次采全高工作面。由于工作面采煤高度由前期最高的7.0 m增大到8.6 m,工作面更容易受煤壁片帮的影响,造成顶板冒落,从而影响支架姿态,导致支架倾斜,影响工作面设备正常运行[14],严重时威胁矿工人身安全。因此,分析8.8 m大采高工作面煤壁的稳定性,对实现上湾煤矿的安全高产高效生产具有重要意义[15-16]。

1 工作面概况

上湾煤矿8.8 m工作面位于四盘区,属新开盘区。12401工作面煤层埋深88~237 m,平均埋深180 m,煤层厚度7.95~9.25 m,平均8.45 m,煤层倾角≤3°,属稳定—较稳定煤层[16-17],低瓦斯矿井。工作面长300 m,走向长5 200 m,资源储量1 652.5万t。工作面直接顶以粗粒砂岩、粉砂岩为主,两者具有一定的悬顶距;基本顶以粉砂岩、粗粒砂岩为主,节理裂隙发育;底板以粉砂岩为主,局部泥岩。工作面东侧为西一、西二盘区采空区,西侧为尔林兔未开采区,南侧、北侧为尔林兔井田边界[18]。

2 工作面煤壁稳定性分析

影响工作面煤壁稳定性的因素主要分为自然因素和生产技术因素。自然因素主要包括煤层赋存条件及煤质特征,即:埋深、煤厚、煤质强度、煤的节理裂隙发育程度等;生产技术因素包括工作面长度、推进速度、采煤高度、采煤截深、仰俯采角度、液压支架支护强度、液压支架护帮板水平推力等[19-20]。

从现有大采高综采工作面的成功案例分析得知,采煤高度能否进一步提高主要取决于煤层赋存条件,即煤壁稳定、不发生或少发生煤壁片帮的煤层适宜采用大采高开采技术。在限定的煤层地质条件下,需要考虑生产技术因素,该因素是分析煤壁稳定性的重点和难点。

2.1 工作面煤壁稳定性自然因素分析

煤质情况对煤壁片帮的影响很大,如果煤层比较松软,顶板稍微有压就能把煤壁压垮[21],从而造成煤壁片帮。大采高工作面在开采过程中,由于采出煤量增多,采空区体积变大,需冒落更多的顶板岩石去充填,顶板压力、煤壁压力相应增大,从而加剧煤体裂隙发育程度,导致煤体强度降低。在塑性区内,支承压力的增加或煤体强度的降低均会导致该区煤壁外鼓量的增加,这是产生片帮的先兆[22]。根据上湾煤矿12106综采工作面以及周边煤矿相同煤层、相似埋深、相似采高工作面开采时工作面顶板来压情况以及煤壁片帮程度,可以类比出8.8 m大采高工作面开采时的煤层片帮情况。上湾煤矿12106综采工作面设计采高6.8 m,实际采高允许偏差为±100 mm,根据现场情况可沿顶、沿底回采;根据现场回采实测,该工作面的周期来压步距平均13.96 m。在回采过程中,没有发生其他顶板事故,平时很少片帮,工作面中上部煤壁片帮值最大400~500 mm。大柳塔煤矿52303综采工作面设计采高6.8 m,实际采高允许偏差±100 mm,根据现场回采实测,该工作面的周期来压步距平均21 m,周期来压时持续长度0.8~6.8 m,平均2.4 m。工作面周期来压期间均伴有煤壁片帮、炸帮,端面局部存在漏矸现象,而工作面两巷超前支护段无明显片帮现象。红柳林煤矿15205工作面受煤层厚度限制,目前实际采高6.5 m左右,超前压力显现较缓和,工作面煤壁完整性好,采煤机割过后,煤壁完好,基本不发生片帮。生产期间,三级护帮板均收起,仅采用二级护帮,检修期间三级护帮全部使用。

综上,该煤层赋存条件较好,煤壁较为稳定,可以通过控制生产技术因素来保证工作面煤壁的稳定性,将煤壁片帮情况对回采的影响控制在较小的范围内。

2.2 工作面煤壁稳定性生产技术因素分析

2.2.1 基于煤壁稳定性软件的护帮高度分析

根据煤壁失稳机理,采用分析软件模拟受力状态,如图1所示。可知,在采高为8.6 m状态时,煤壁能够保持稳定的高度为4.93 m;容易片帮的区域为从顶板向下3.01 m内。因此,液压支架设计的护帮板必须护住的区域3.67 m,护帮设计高度应大于3.67 m。

图1 煤壁稳定性分析示意

2.2.2 模拟分析不同采煤高度下的煤壁稳定性

为了分析上湾煤矿四盘区煤层不同采煤高度下的煤壁稳定性,对不同采煤高度下的开采情况进行FLAC3D数值模拟,模拟采用的支护强度为1.3MPa,分别监测距离底板1~8 m位置处的煤壁水平、垂直位移,得出了不同采煤高度下煤壁的最大水平、垂直位移,最终获得总位移,见表1。

表1 采高与煤壁总位移数据

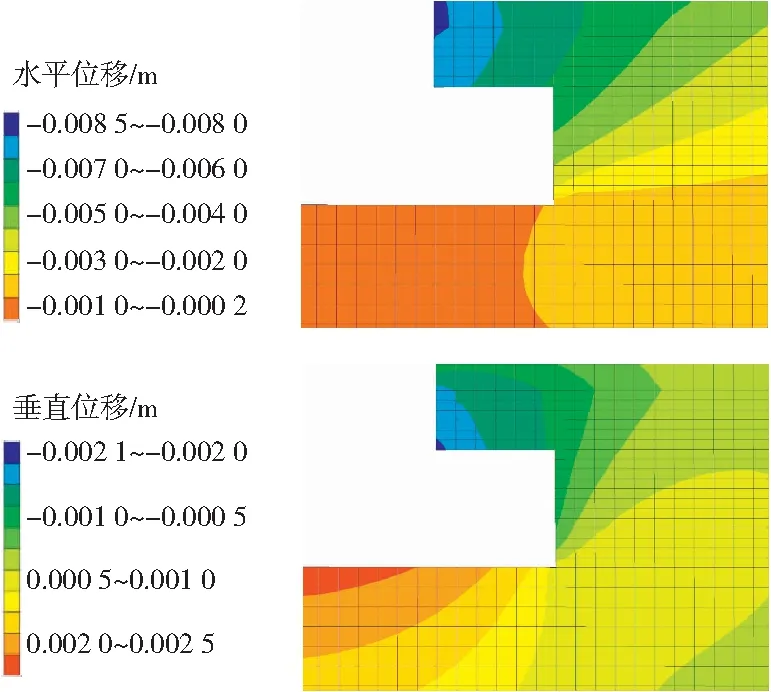

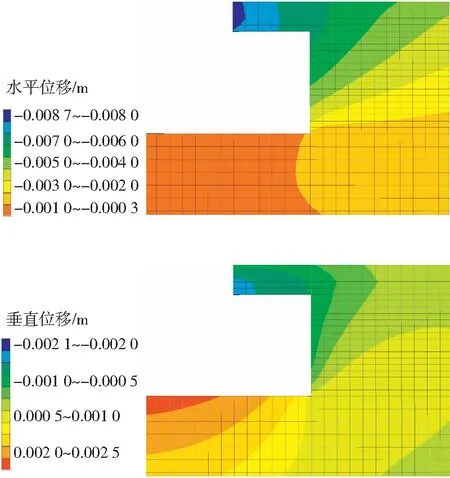

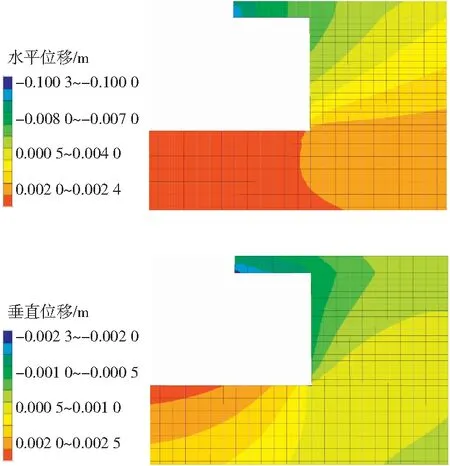

通过分析得出:在同一采煤高度下,距离底板越高的煤壁处位移量越大,符合现场片帮多发生在中上部的客观规律;在不同采煤高度下,采煤高度越大,距离底板越高的煤壁处位移量越大。由于采煤高度增大后,煤壁片帮中滑落片帮较多,因此煤壁垂直方向位移更加重要,分析得出:垂直方向位移随采高增大呈现逐渐增大趋势,各采煤高度下,距离底板越高的煤壁点,其位移量越大。结合现场实际回采情况,采煤高度6.8 m时,现场煤壁片帮情况较少,为进一步分析合理的护帮范围,重点分析6、7、8、8.8 m采高时的水平位移和垂直位移(图2—图5)。

图2 采煤高度6 m时水平及垂直位移

图3 采煤高度7 m时水平及垂直位移

图4 采煤高度8 m时水平及垂直位移

图5 采煤高度8.8 m时水平及垂直位移

从图2—图5中可见,当采煤高度为7 m时,煤壁从上往下3.0~3.5 m处位移量较大,护帮范围需要达到3.5 m;当采煤高度为8.8 m时,煤壁从上往下4.5~5.0 m处位移量较大,护帮范围需要达到5 m。

根据上述分析,为了保证煤壁稳定性,有效防止片帮现象的发生,需在合理选择支架支护强度的前提下,尽量保证液压支架护帮范围达到5 m,以适应8.8 m超大采高工作面的护壁要求。

3 结论

上湾煤矿8.8 m工作面是目前世界上第一大采高工作面,煤壁的稳定性对工作面高产高效生产有着极其重要的影响。煤壁的稳定需要液压支架提供足够护帮力作为支撑,需在液压支架支护强度满足需求的基础上,尽量保证液压支架护帮范围达到5 m以确保生产安全有序的进行。