顾北煤矿岩巷掏槽超深爆破试验研究

2021-11-29于冰冰王雁冰王宝珠

于冰冰,王雁冰,王宝珠

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

煤炭作为传统能源之一,是我国国民经济中极其重要的工业原料,在我国能源结构中所占的比重最大,并且在未来的经济发展和能源开采中仍然占据主导地位。煤矿巷道由煤巷和岩巷组成,煤巷占比较大,然而岩巷的存在也不容忽视,所以有效提升岩巷的快速掘进有利于提高煤矿开采的效益[1]。近些年来,我国针对岩石巷道掘进方面开展的研究相对较少,巷道掘进的施工进度一直制约着煤矿井下开采的效率[2-4]。由于钻孔爆破法的适用范围比较广泛,能够应用于不同的岩性中,所以其在未来很长一段时间内将为巷道掘进的主流工艺[5]。杨战标等[6]研究了D型聚能管定向断裂爆破技术对控制沿空留巷围岩变形中的积极作用,马鑫民等[7]提出基于GA-SVM 融合技术的爆破效果预测模型,实现爆破效果科学、合理预测。

对于大部分煤矿岩巷来说,炮孔利用率不高导致巷道掘进月进尺维持在40~50m,平均炮孔利用率维持在90%[8],因此对于提高炮孔利用率从而加快岩巷掘进速度对于提升煤炭开采效率有着极其重要的意义。

提高炮孔利用率的提高一直是爆破学术界为之努力的目标。提高炮孔利用率的首要选择是优化爆破参数,李艳刚等[9]以破漏斗理论为基础,利用相似原理对试验数据进行分析处理,得出了适合大梁矿业西部矿岩体中深孔爆破的爆破参数。胡存虎等[10]通过调整炮孔密集系数、连续装药结构替代分段装药结构、等技术措施,对爆破参数进行调整。孔令强等[11]采用深孔爆破强制放顶技术,根据煤层赋存和施工技术条件,确定合理的钻孔布置、装药方式等关键技术参数。

其次,提高炮孔利用率的关键在于掏槽,掏槽孔爆破后新形成的槽腔为后续辅助孔爆破提供新自由面。所以,对于如何提高炮孔利用率,加快岩巷掘进速度,学术界围绕掏槽技术开展了大量的研究。张奇等[12]研究表明,炮孔深度、孔距及空孔直径是影响直眼掏槽爆破效果的主要因素;杨仁树等[13]将双楔形掏槽技术应用于硬岩爆破,爆破效果良好;宗琦等[14]探讨了影响炮孔深度的主要因素及合理确定炮孔深度的方法,并推荐了合理的掏槽形式和掏槽参数;龚敏等[15]研究了楔形掏槽孔角度、中心孔等因素对掏槽效率的影响;单仁亮等[16]提出了准直眼掏槽技术;张召冉等[17]提出了“多阶段”掏槽技术,现场应用效果良好,杨仁树等[18]基于掏槽孔超深长度优化问题,引入超深系数η概念,当辅助孔和周边孔深为x时,掏槽孔对应的孔深为y,存在最优掏槽孔超深系数η,使得炮眼利用率最高,杨仁树等[19]探讨掏槽孔超深深度(掏槽孔与非掏槽孔深度之差)与炮孔利用率之间的关系,从时间、岩性、断面大小、炮孔深度、掏槽形式等5个维度对我国煤矿岩巷掘进施工相关文献进行了统计分析研究。对于超深孔爆破来说,炮孔深度、掏槽方式、炸药单耗等参数与传统深孔爆破有明显不同,研究超深孔爆破技术具有重要的现实意义。

从以上研究成果可以看出,大部分学者关注的对象在于理论上的掏槽形式和掏槽参数优化,而对于掏槽孔的超深深度(掏槽孔深度与其他炮孔深度之差)和其他炮孔利用率之间关系的现场试验研究的相对较少。因此,本文以顾北煤矿-648m水平降温硐室的现场爆破试验为基础,通过对比分析探讨掏槽孔超深深度对于炮孔利用率的影响,并最终得到爆破能够采用的炮孔最佳超深、炮孔分布布置情况以及炸药消耗的相关数据加以推广。

1 工程概述

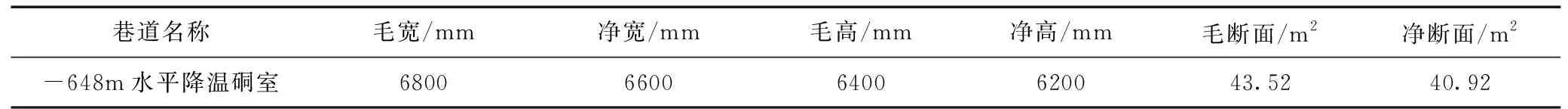

-648m水平降温硐室主巷道自南翼Y型通风浅部轨道巷拨门,拨门坐标X=33443.170,Y=56686.059,Z=-642.050,方位角133°,按1-1断面平巷施工1.475m到达斜巷下切交位置,再按15°上山施工6.531(平距)至上切交,变平施工1m后,按2-2断面3‰坡度平巷施工120m,改为3-3断面施工2.432m到达斜巷上切交位置,按15°下山施工32.602m至下切交位置后按3‰坡度平巷施工10.390m与-648m南翼1煤轨道大巷贯通,巷道详细参数见表1。

表1 巷道参数记录表

1.1 岩层及水文地质条件

根据实测资料分析,预计巷道揭露岩性主要为泥岩、中细砂岩及菱铁质细砂岩等,(煤)岩层裂隙、滑面发育;局部发育小褶曲。泥岩抗压强度为23.2~42.1MPa、中细砂岩抗压强度为42.6~46.3MPa、菱铁质细砂岩抗压强度为46.3~76.2MPa。

巷道施工区域岩层倾角3°~20°,根据钻探、三维地震勘探资料及实测资料分析,该施工区域附近发育有Fs111、Fs264 、Fs12等断层,受断层影响,构造应力集中,(煤)岩层裂隙及小褶曲较发育.施工段巷道无地质构造。

施工段巷道岩性主要有泥岩、中细砂岩、菱铁质细砂岩等,(煤)岩层裂隙发育,施工期间的主要水害为煤层顶板砂岩裂隙水。

本矿及区域资料表明:二叠系煤层顶板砂岩富水性较弱,以静储量为主,易于疏干。根据现有地质资料,巷道施工段地质构造简单,预计巷道施工期间在顶板裂隙发育段可能出现顶板淋、滴水现象;巷道周边无采空区及积水巷道;巷道周边无封闭不良钻孔。

1.2 掘进设备及施工工艺

掘进设备:该巷道采用钻爆法进行施工。使用手持气腿式凿岩机打孔和耙矸机装矸作业的方法,并配合带式输送机进行出矸作业。

施工工艺:交接班、安全评估→施工准备→打上部眼→检查炮眼、扫眼→拆脚手架→倒矸→二次验炮→打下部眼→炮眼检查、扫眼→锚杆二次紧固→装药、联线→撤人、警戒→网路检查、放炮、通风→验炮、撤警戒→敲帮问顶、安全检查→搭脚手架→打戴帽点柱、临时支护→顶板锚网支护→上部迎脸支护→下部迎脸支护→帮部锚网支护→工程质量验收→进入下一循环。

1.3 原始爆破方案以及效果评价

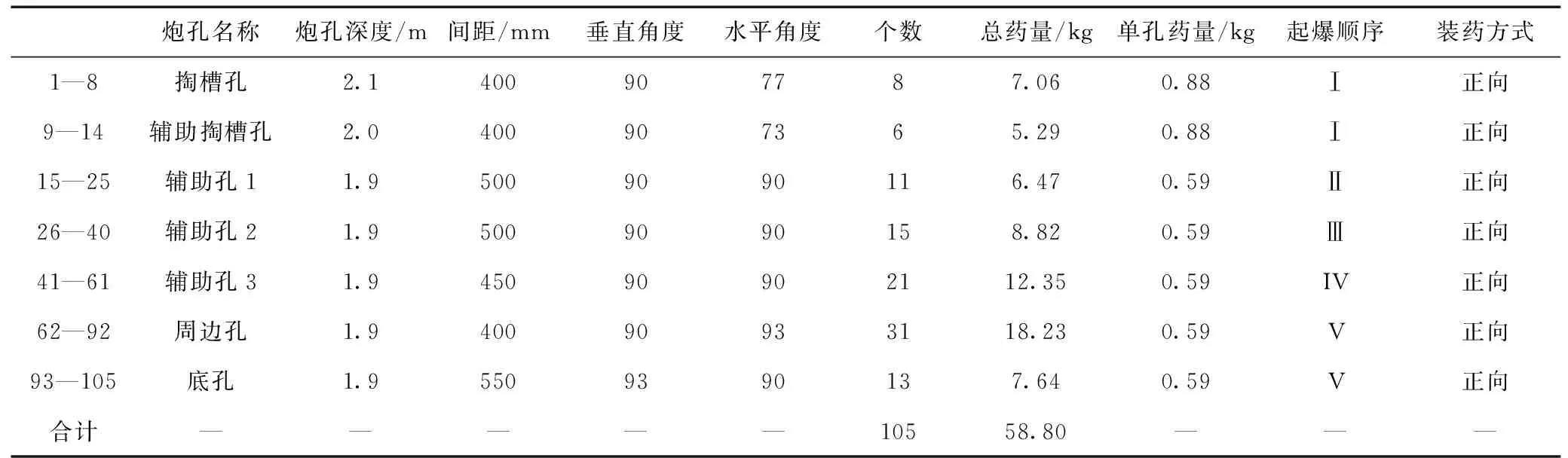

-648m水平降温硐室采用五段常规爆破方法。试验采取在上台阶断面,打孔数较多(约105个),装药量较大(约60kg),爆破产生的大块矸石给后续出矸工作造成较大困难,影响了巷道的施工进度。相应的爆破作业参数见表2。

表2 原始方案爆破参数表

通过对原始方案进行跟班调研,对爆破后的现场情况进行分析:

原始方案现场实施过程中,掏槽孔孔深2.1m,辅助掏槽孔为2.0m,其余孔深均为1.9m,总的炮孔数为120个,各炮孔装药无差异,携带总炸药数为180卷,剩余炸药3卷,总装药量为56.0kg,雷管数100支,剩余雷管9支,爆破后的巷道单循环进尺为1.60m,炮孔利用率为84.2%。

从现场的实际爆破情况来看,采用原始爆破方案爆破后巷道下半部分的爆破效果很不理想:①耙矸机距离巷道断面过近,增大了砸坏耙矸机的风险,同时也增加了出矸的难度,降低了巷道掘进的速度;②现场大块矸石较多,且呈现散落分布,顶部矸石过于松动,随时有掉落的风险;③爆破后巷道断面成形质量一般,爆破效果不佳,在巷道断面右下部分存在欠挖现象且顶部半孔痕不明显。

分析所记录的结果,原爆破方案中由于各类炮孔装药均相同,且掏槽孔间距过大,辅助孔和周边孔的炮孔分布不合理导致出现上述爆破效果差的现象,达不到预期的爆破效果,因此对方案的各类炮孔装药进行区分计算,同时优化炮孔布置,形成新方案Ⅰ,在新方案Ⅰ的基础上设计新的超深孔爆破试验方案即增加掏槽孔孔深为300mm、400mm形成新方案Ⅱ和新方案Ⅲ。

2 巷道爆破参数的优化设计

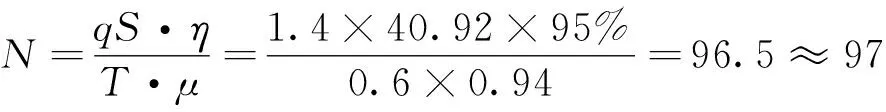

2.1 炮孔数目设计

针对-648m水平降温硐室在爆破过程中仍存在一些问题,结合矿上实际施工条件,在原始方案的基础上提出新的的炮孔设计方案:为了提高掏槽爆破效果,采用准楔形复式掏槽爆破技术,在掏槽眼中间增设三个中心直眼,更加有利于槽腔中心岩体的破碎,避免了槽腔底部岩石破裂不均的现象,同时改善了破碎岩石的抛掷效果,让掏槽区内的岩石更易于爆碎。同时在掏槽眼上方增设两个崩落眼用以扩大槽腔体积。

炮眼数目的确定原则为在保证爆破效果的基础上尽可能的减少炮眼的数目。炮眼也需现场实际情况布置,当炮眼数量太少时,炮眼间距过大容易在爆破后出现大块;炮眼数量过多会增加打眼时间,降低效率。炮眼数目的确定依据式所得:

式中,N为炮孔数目,个;q为炸药单耗,取值一般为1.2~2.4kg/m3;S为岩石巷道断面面积,m2;η为炮孔利用率;T为装药系数,即装药长度与炮孔长度的比值,取值一般为0.5~0.7;μ为单根炸药的质量,kg/m。

经过计算可得到该巷道上台阶理论炮孔数目应为97个。

2.2 各类炮孔药量计算

2.2.1 掏槽孔装药量计算

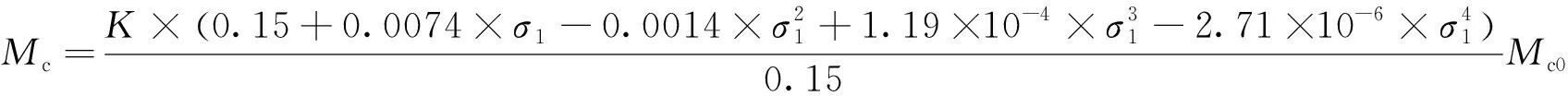

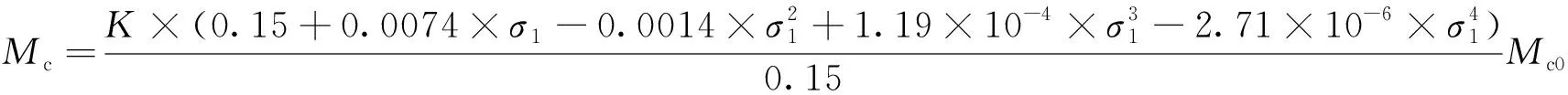

由理论分析得到的炸药装药量与地应力的关系可表示为:

Mc=K×KW×Mc0

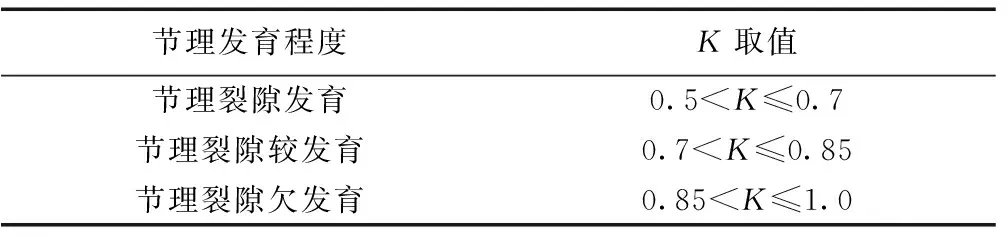

式中,K为岩体中结构面影响系数,其值根据岩体中结构面的发育程度,可取0.5~1之间.通常对于节理不发育的硬岩岩体,其值取大值;对于节理发育的岩体,其值取小值。K值可参考表3进行选取。

表3 岩体中结构面影响系数表

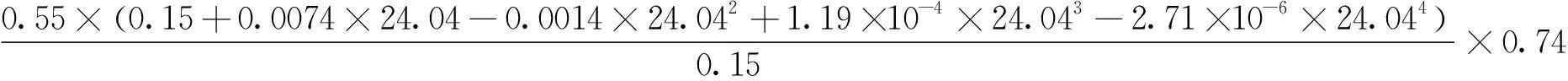

对巷道地应力进行估算可以得到,-648m水平降温硐室的最大主应力σ1约为24.04MPa。

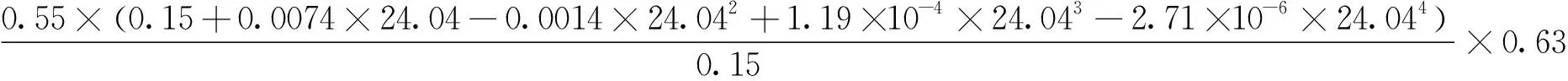

同时,考虑到-648m水平降温硐室岩性为松散砂岩,且节理发育相对明显,故取K值为0.55。在不考虑地应力时,掏槽孔装药量为:

=0.74kg

因此,在考虑地应力之后,根据上述公式可以得到掏槽孔的理论装药量应为:

=0.724kg

=0.617kg

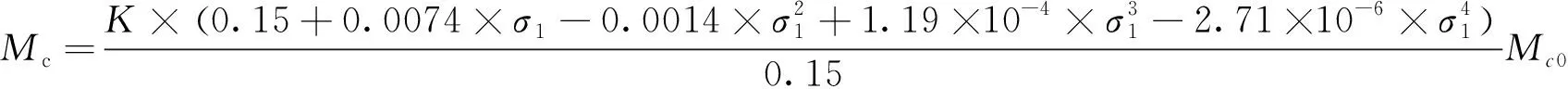

2.2.2 辅助孔装药量计算

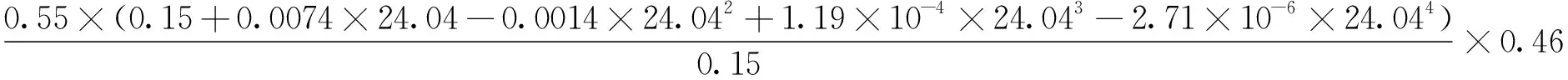

在不考虑地应力时,辅助孔装药量为:

=0.63kg

因此,在考虑地应力之后可以得到辅助孔的理论装药量为:

2.2.3 周边孔装药量计算

在不考虑地应力时,周边孔装药量为:

=0.46kg

因此,在考虑地应力之后可以得到周边孔的理论装药量为:

=0.450kg

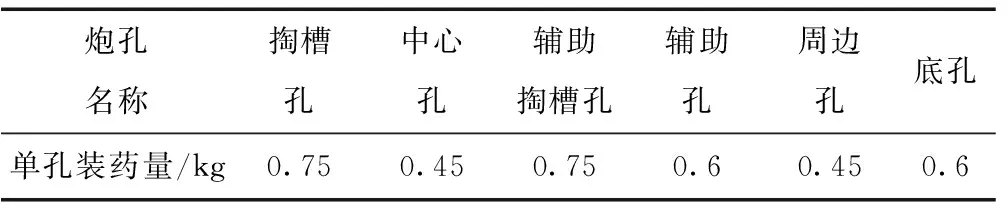

2.2.4 现场实际装药情况

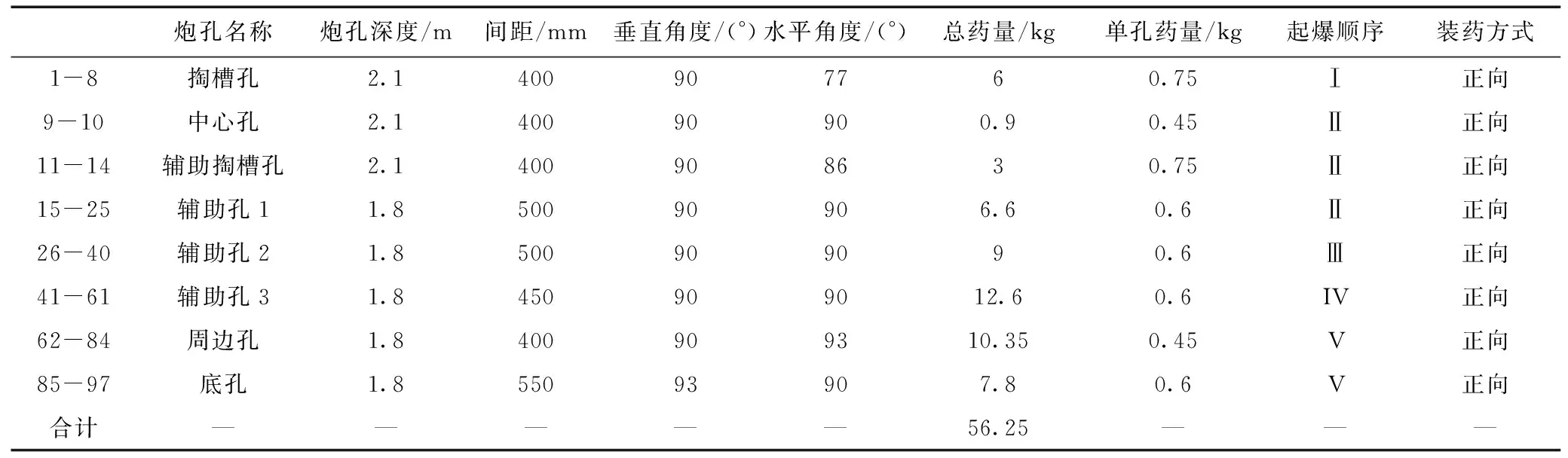

由上述计算结果可以得到,各类炮孔的理论装药量为:掏槽孔理论装药量为0.724kg,辅助孔理论装药量为0.617kg,周边孔理论装药量为0.450kg。再参考爆破现场实际情况得到现场设计装药量见表4。

表4 现场设计装药情况表

3 爆破方案设计

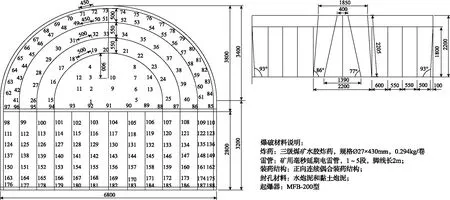

根据-648m水平降温硐室的现场实际情况,对爆破参数采用不同的方法进一步优化,提出方案Ⅰ、方案Ⅱ以及方案Ⅲ:方案Ⅰ掏槽孔孔深设计为2.1m(超深为300mm);方案Ⅱ掏槽孔孔深设计为2.2m(超深为400mm);方案Ⅲ掏槽孔孔深设计为2.3m(超深为500mm)。三种方案中其余孔深均为2m,槽间距1.2m、掏槽孔水平角度设计为77°,辅助掏槽孔水平角度设计为86°,总炮孔数97个,总装药量53.25kg。爆破参数见表5,优化后超深400mm的炮孔布置如图1所示。

表5 爆破优化参数表

图1 炮孔优化布置(mm)

与原始方案进行比较:优化后炮孔数量比原始方案少了8个,总装药量少了2.6kg;增加了两个中心孔,并且将中心孔的起爆顺序调整为Ⅱ段,这样在掏槽孔炸药爆炸后向巷道抛射的过程中,能够很好地减少大块产生;将每种炮孔的单孔装药量进行区分,在不影响爆破效果的同时减少了总装药量;巷道断面上炮孔的分布更加合理,能够很好地提高工人打孔装药的工作效率。

4 现场试验情况分析

4.1 施工情况对比

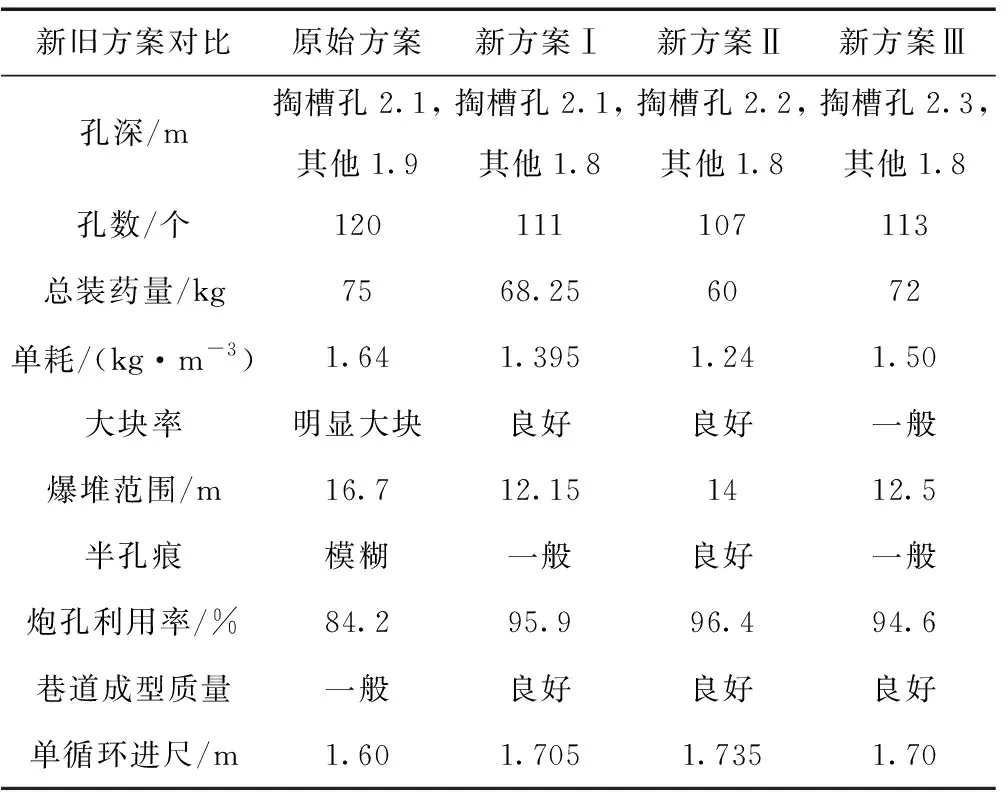

为了确保试验数据真实有效,原始方案和三种新方案各试验两次,同时将得到的所有数据均取平均值,计算的最终数据见表6。

表6 原爆破方案和优化后新爆破方案施工情况对比

对比采用原爆破方案和新爆破方案三种情况下的施工情况可以发现,采用“准楔形复式掏槽+超深”爆破掘进方案具有以下优点:①三种新的方案所需要的炸药量以及炸药单耗对比旧方案有明显的减少;②新方案的爆破后爆堆抛射的范围较原方案减少很多;③新方案的巷道成型质量对比原方案有明显提高,同时大块率有明显的降低;④新方案的炮孔利用率都达到了95%左右,相比原方案的84.2%有了很大的提升。

4.2 爆破效果评价

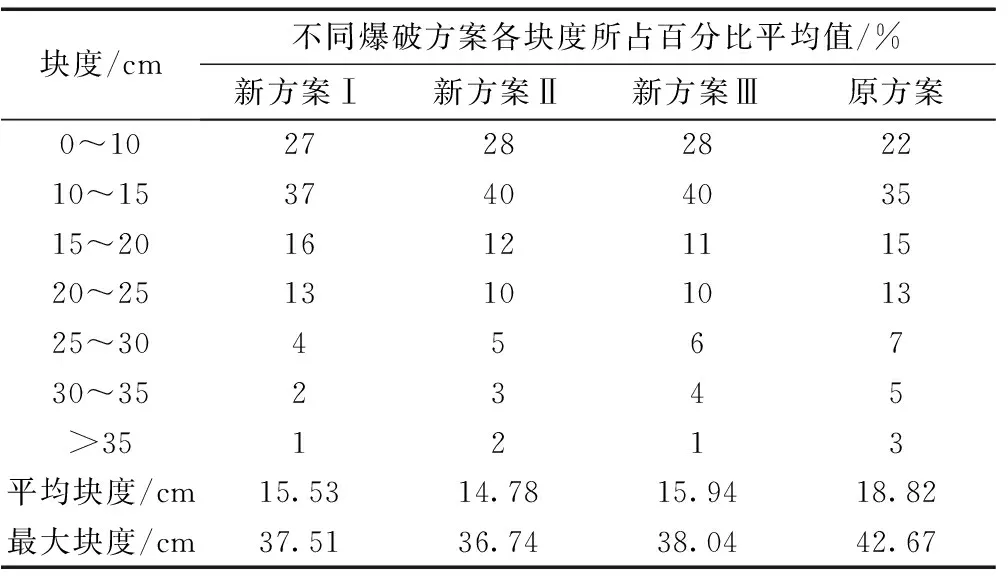

通过现场跟班调研,了解设计的新方案Ⅰ、Ⅱ和Ⅲ爆破后的巷道情况。爆破后爆堆的块度对后续的出矸作业有较大影响。在各方案爆破实验中,通过现场对爆破后的矸石进行测量。从距离爆破作业面0~5m的位置进行矸石大块的块度直径测量,每次测量的块数定为100块。

经过现场测量原始爆破方案和三种新方案八次爆破后大块矸石的直径,分别取四种方案的两次试验的平均值记录在表7中进行对比分析。从表中可以看出,原始方案爆破后的最大块度为42.67cm;而按照新方案Ⅰ爆破后的最大块度为37.51cm,较原始方案爆破后的最大块度尺寸减小12.10%;按照新方案Ⅱ爆破后的最大块度为36.74cm,较原始方案爆破时的最大块度尺寸减小13.91%,按照新方案Ⅲ爆破后的最大块度为38.04cm,较原始方案爆破时的最大块度尺寸减小10.93%.从平均爆破块度看,原始方案爆破的平均块度为18.82cm,块度较大.而按照新方案Ⅰ爆破的平均块度为15.53cm,较原始方案爆破时的平均块度减小约17.48%,按照新方案Ⅱ爆破的平均块度为14.78cm,较原始方案爆破后的平均块度减小约21.47%,按照新方案Ⅲ爆破的平均块度为15.94cm,较原始方案爆破后的平均块度减小约15.30%,说明按照三种新方案爆破后的岩石块度情况相比于原始方案得到了显著改善。

表7 四种爆破方案爆堆块度分布

5 结 论

1)将爆破参数优化后的三种爆破试验方案运用于该煤矿-648m水平降温硐室,试验结果表明,相对于原始方案,三种设计方案的炮孔利用率提高了15%,均达到了95%;炸药单耗也由原来的1.64kg/m3降低到了1.4kg/m3左右;爆破后的巷道断面平整,没有出现欠挖和鼓肚现象,大块矸石出现的情况大大减少,堆放也较为合理,散落分布在巷道路面上,没有出现大规模的矸石堆积现象,为下一循环创造了较好条件。

2)基于本次爆破试验所在区域的工程概况,从岩性,掏槽形式,炮孔分布,掏槽孔深度四个角度进行分析,对于较为坚硬,层理发育较为明显的砂岩来说,在采用“准楔形复式掏槽+超深”爆破掘进技术的基础上优化爆破参数:区别不同的炮孔种类进行装药,改变炮孔分布,增加掏槽孔超深能够有效的减少大块矸石数量以及爆堆分布,提高炮孔利用率,增加巷道掘进进尺,大大节约了掘进成本,提升掘进的巷道质量。

3)通过对三种新的爆破设计方案的对比分析,在试验巷道中,最终在设计的三种试验方案中选定最优化的方案Ⅱ,掏槽孔超深深度为400mm时,炮孔数目最少,大块率以及炸药单耗均为三种试验方案中最优,炮孔利用率达到了96.4%,相比于原方案提升了12%.炮孔利用率的大大提高有利于保障岩巷掘进进尺水平,保障煤炭资源的持续供应。所以,本文进行掏槽孔超深深度优化研究,进而提高炮孔利用率,具有重要的现实意义。