GT值对煤泥水絮凝沉降效果的影响

2021-11-29段明海

段明海

(鄂尔多斯市国源矿业开发有限责任公司,内蒙古 鄂尔多斯 010300)

煤炭洗选后会产生大量的煤泥水,煤泥水直接排放会造成资源浪费和环境污染,需要对其进行针对性的处理。随着采煤机械化程度的进步,煤泥水中细粒煤的含量越来越高,这些微细颗粒成分结构复杂,导致煤泥水的沉降和压滤效果一般,影响选煤生产工艺管理,给选煤厂带来很大的经济负担。因此研究煤泥水的高效沉降技术,对提高选煤厂的经济效益和管理水平具有重要意义[1-4]。

研究煤泥水沉降技术和工艺,不仅需要考察絮凝剂和凝聚剂的种类和用量,加药的顺序和方法,同时应该关注水力条件对煤泥沉降效果的影响。煤泥水体系混合反应过程中水力条件主要是通过GT值来表征,G值代表搅拌平均速度梯度(s-1),T值代表混合反应时间(s),在加药制度一定的情况下,分别调整G值和T值,会得到沉降效果最优时的GT值,即煤泥水体系混合反应过程中最佳水力条件[4-6]。本文以内蒙古国源公司选煤厂煤泥水为研究对象,通过出水浊度、沉降速度影响指标,研究不同煤泥水浓度下GT值对絮凝沉降效果的影响规律。通过四因素三水平正交试验,得出不同煤泥水浓度下主要影响絮凝沉降效果的因素,同时对GT值影响煤泥絮凝沉降效果机理进行了分析,从而得出煤泥水体系混合反应过程中最佳水力条件,对于提高煤泥水沉降效果和选煤厂的经济效益具有一定的指导意义[7-10]。

1 煤泥水沉降试验

1.1 煤泥性质

1.1.1 煤泥粒度组成

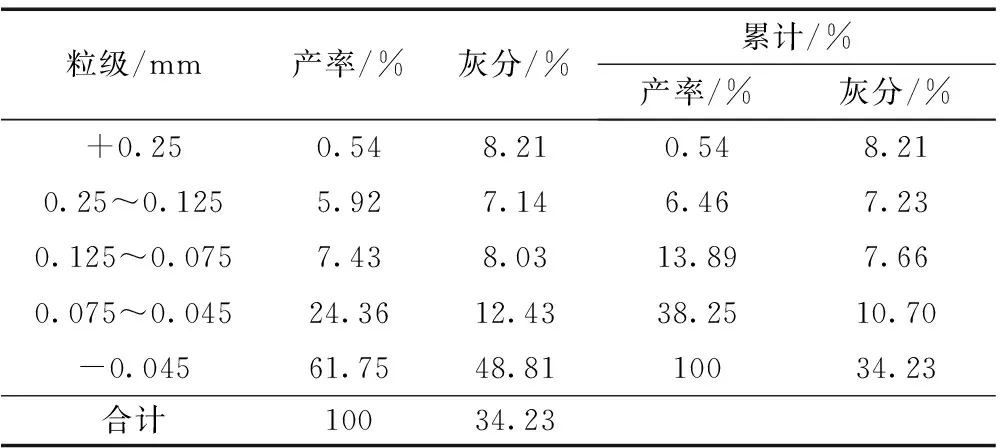

浓缩机入料煤泥水中煤泥的粒度组成见表1。

表1 煤泥水中煤泥的粒度组成

由表1可知,随着粒级的减小,产率逐渐增加,-0.075mm粒级产率达86.11%,从粒度组成角度而言,该粒级是不利于沉降的。水样中细粒煤泥含量很高,其中-0.045mm煤粒的灰分值最高,说明存在严重泥化现象,在煤泥水沉降过程中应该注意微细颗粒对煤泥水澄清的影响。

1.1.2 煤泥矿物质组成

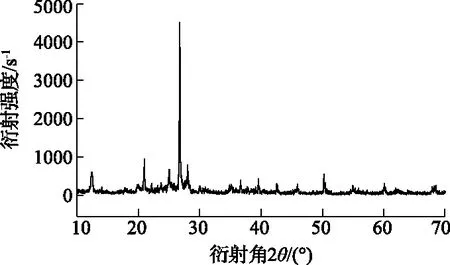

试验采用X射线衍射光谱仪(XRD)和X射线荧光光谱仪(XRF),对煤泥样品矿物成分进行检测分析,确定其矿物组成及化学成分。XRD检测结果如图1所示和XRF结果见表2。

图1 煤泥样品XRD图谱

表2 煤泥样品XRF检测结果

由图1可知,2θ在27°、50°、60°附近出现衍射峰,说明煤泥中可能含有石英;12°、21°、25°附近出现衍射峰,说明煤泥中可能含有高岭石;28°、42°附近出现衍射峰,说明煤泥中可能含有累托石;20°、35°、62°附近出现衍射峰,说明煤泥中可能含有蒙脱石。

石英的主要成分是SiO2,高岭石中主要元素有Si、Al,累托石的主要元素有Si、Al、K、Na,蒙脱石的主要元素有Si、Al、Mg,由XRF检测结果表2可知,煤泥样品中SiO2含量高达54.93%,Al2O3含量为17.24%,K2O 含量为3.299%,Na2O含量为0.903%,MgO含量为0.86%,结合XRD图谱可知,该煤泥中含有石英、高岭石、累托石、蒙脱石等矿物杂质。

高岭石以土状集合体产生,易吸水。蒙脱石、累托石具很强的吸附力和阳离子交换性能,吸水性很强,吸水后其体积膨胀而增大几倍至十几倍。高岭石、累托石和蒙脱石都属于粘土类矿物,在水中极易泥化,且表面带有较高的负电荷,使煤泥颗粒间产生静电斥力作用,在煤泥水中形成均一、稳定的悬浮液,影响煤泥水的沉降。

1.2 试验方法

本所用煤泥水试验样品来自内蒙古国源公司选煤厂,该厂煤泥水具有高泥化、难沉降的特点,采用单一投加PAM的方式处理煤泥水效果并不理想。现场实际运行结果表明:该厂的煤泥水处理作业,应采用联合加药制度,当投加顺序为CaCl2→NPAM-7100,并且NPAM-7100以3∶7的比值进行分步投加时,煤泥水不仅沉降速度快、出水浊度低,而且节省了药剂用量;同时也确定了不同煤泥水浓度所投加NPAM-7100的最佳用药量:即S=35g/L时NPAM-7100投药量为2mL;S=65g/L时NPAM-7100投药量为4mL;S=85g/L、NPAM-7100投药量为6mL。投加药剂方案是煤泥水沉降效果重要的影响因素,但煤泥水体系混合反应过程中水力条件的影响也不可忽视,本论文主要研究不同煤泥水浓度下GT值对絮凝沉降效果的影响规律。

2 不同煤泥水浓度下GT值对絮凝沉降效果的影响

2.1 煤泥水浓度S=35g/L

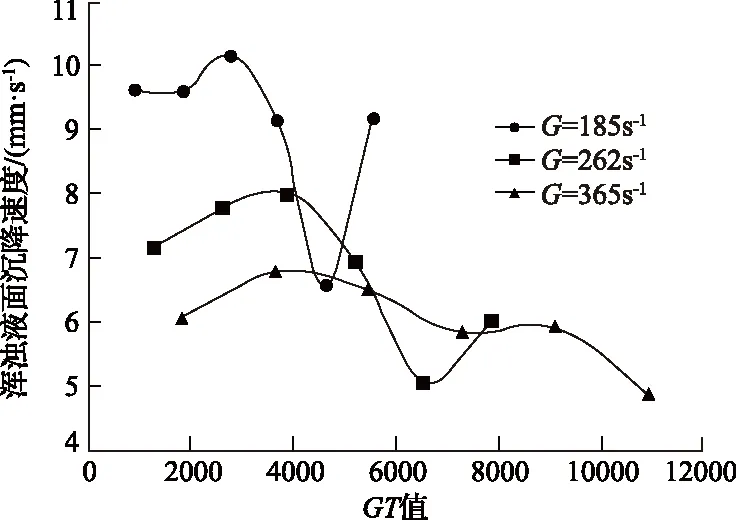

当煤泥水浓度S=35g/L时,NPAM-7100投药量为2mL,根据现场实际运行状况,搅拌速度梯度G分别选取185s-1、262s-1、365s-1,在不同的混合时间条件下进行试验,试验结果如图2所示。

图2 S=35g/L时浑浊液面沉降速度与GT值关系曲线

由图2可知,S=35g/L、NPAM-7100投药量为2mL时,随着G值增加,沉降速度变慢,出水浊度相对与G=185s-1时明显增加,絮凝沉降效果恶化。主要原因是G值增加,搅拌强度增大,若搅拌时间过长,大絮团容易被搅碎成细小的颗粒,而细小颗粒较难沉淀,导致絮凝效果降低。当G=365s-1时,随着搅拌时间的增加,絮凝沉降速度降低,出水浊度呈先降后升的趋势,最佳GT值为3650,此时沉降速度达到9.03mm/s,出水浊度达到0.458‰;当G=262s-1时,随着搅拌时间的增加,絮凝沉降速度降低,出水浊度呈先降后升的趋势,最佳GT值为3930,此时沉降速度达到9.3mm/s,出水浊度达到0.537‰;当G=185s-1时,随着搅拌时间的增加,絮凝沉降速度降低,出水浊度呈先降后升的趋势,当GT值为3700左右时,沉降速度达到11mm/s,出水浊度达到0.130‰,与前两者相比,浑液面沉速最快,出水浊度最低,此时煤泥水絮凝沉降效果最为理想。

2.2 煤泥水浓度S=65g/L

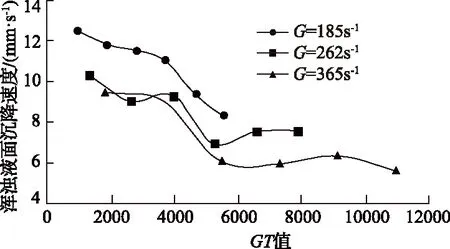

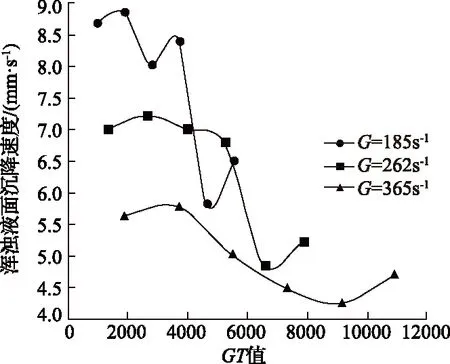

当煤泥水浓度为65g/L时,NPAM-7100最佳投药量为4mL,搅拌速度梯度G分别选取185s-1、262s-1、365s-1,在不同的混合时间条件下进行试验,试验结果如图3所示。

图3 S=65g/L时GT值与浑浊液面沉降速度关系曲线

由图3可知,煤泥水S=65g/L、NPAM-7100投药量为4mL时,随着G值增加,沉降速度变慢,出水浊度明显增加,絮凝沉降效果恶化。主要原因是G值增加,搅拌强度增大,若搅拌时间过长,大絮团容易被搅碎成细小的颗粒,而细小颗粒较难沉淀,导致絮凝效果降低。不同的G值下,随着搅拌时间的增加,絮凝沉降速度基本都呈先升后降的趋势,出水浊度基本都呈先降后升的趋势。当G=185s-1时,最佳GT值为3700左右,沉降速度达到10mm/s,出水浊度达到0.180‰,与前两者相比浑液面沉速最快,出水浊度最低,此时煤泥水絮凝沉降效果最为理想。

2.3 煤泥水浓度S=85g/L

当煤泥水浓度S=85g/L时,NPAM-7100最佳投药量为6mL,搅拌速度梯度G分别选取185s-1、262s-1、365s-1,在不同的混合时间条件下进行试验,试验结果如图4所示。

图4 S=85g/L时浑浊液面沉速与GT值关系曲线

由图4可知:S=85g/L、NPAM-7100为投药量6mL时,随着G值增加,沉降速度变慢,出水浊度明显增加,絮凝沉降效果恶化。主要原因是G值增加,搅拌强度增大,若搅拌时间过长,大絮团容易被搅碎成细小的颗粒,而细小颗粒较难沉淀,导致絮凝效果降低。不同的G值下,随着搅拌时间的增加,絮凝沉降速度基本呈先升后降趋势,出水浊度都呈先降后升的趋势。当G=185s-1时,最佳GT值为3700时,沉降速度达到8.39mm/s,出水浊度达到0.200‰,与前两者相比,浑液面沉速最快,出水浊度最低,此时煤泥水絮凝沉降效果最为理想。

3 影响絮凝效果的主要因素

为了确定影响煤泥水絮凝效果的主要因素,需将选用的煤泥水分别配置成35.0g/L、65g/L、85.0g/L三种浓度,且利用四因素三水平的正交试验进行试验统计。正交表选用L9(34),影响絮凝效果的影响因子分别为投药量、平均速度梯度G、絮凝时间T。利用综合评分的方式,以浑液面的沉降速度5mm/s为标准,每提高1.0mm/s加10分,每下降1.0mm/s减10分;出水浊度以0.300‰为标准,每下降0.010‰加1分,每提高0.100‰减1分。

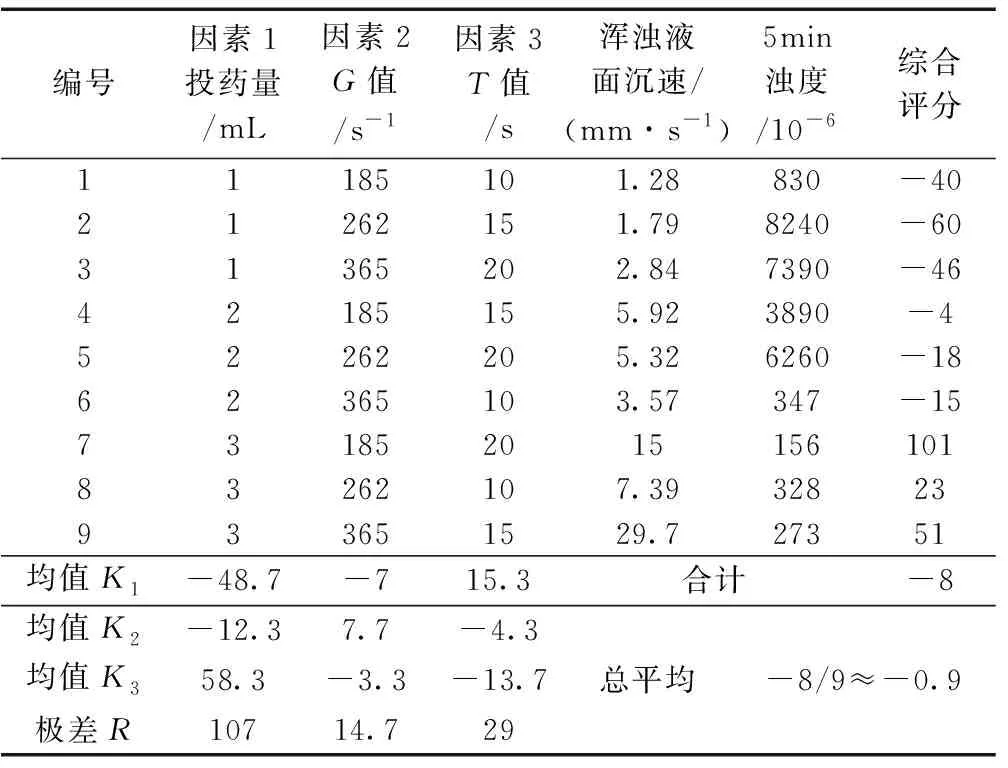

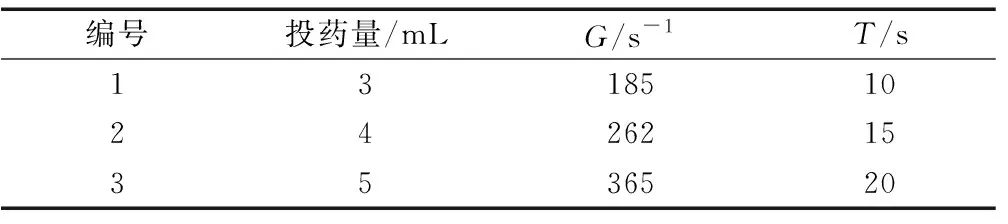

1)煤泥水水样浓度S=35.0g/L时,其正交试验结果见表3、表4。

表3 正交试验因素、水平表(S=35.0g/L)

表4 正交试验记录及分析表(S=35.0g/L)

由表3及表4可知,影响指标的因子主次顺序为:投药量、T值、G值。即在S=35g/L时,投药量对絮凝影响最大,其次为T值,G值影响最小,G值与T值两因素的影响相对于投药量小,且T值微高于G值。同时投药量为3mL、GT值为3700(185×20)时为絮凝最佳条件。

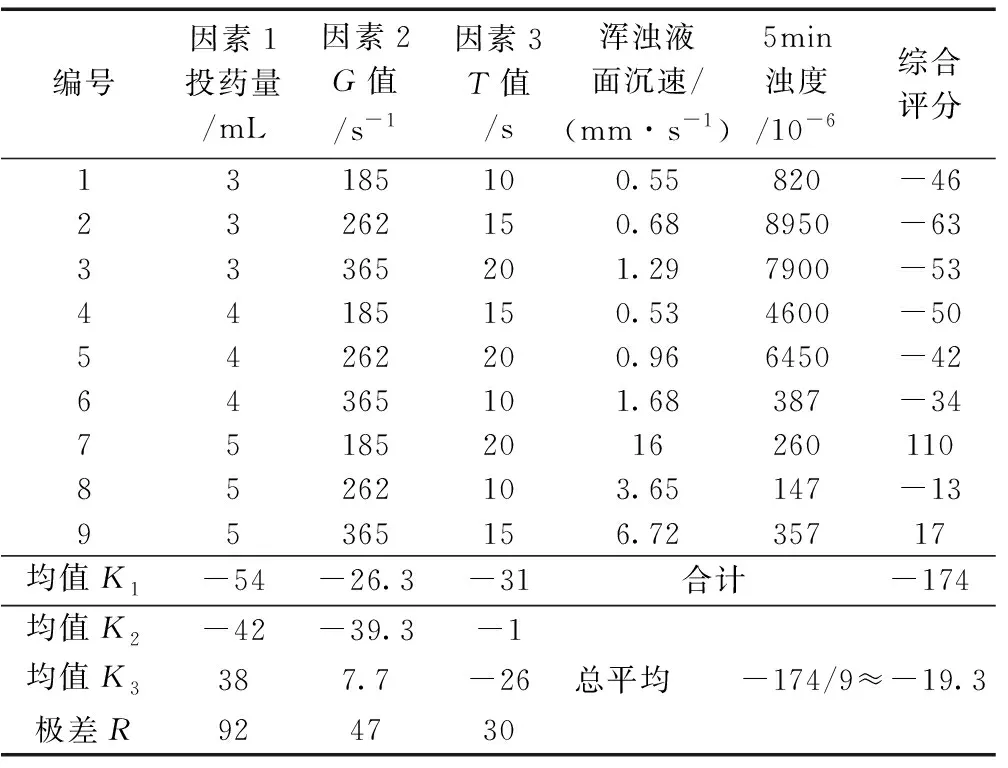

2)煤泥水水样浓度S=65.0g/L时,其正交试验结果见表5、表6。

表5 正交试验因素、水平表(S=65.0g/L)

表6 正交试验记录及分析表(S=65.0g/L)

由表5及表6可知,影响指标的因子主次顺序为:投药量、G值、T值。在S=65g/L时,投药量对絮凝影响最大,其次为G值,T值影响最小,G值与T值两因素的影响相对于投药量小,且G值微高于T值。同时投药量为5mL、GT值为3700(185×20)时为絮凝最佳条件。

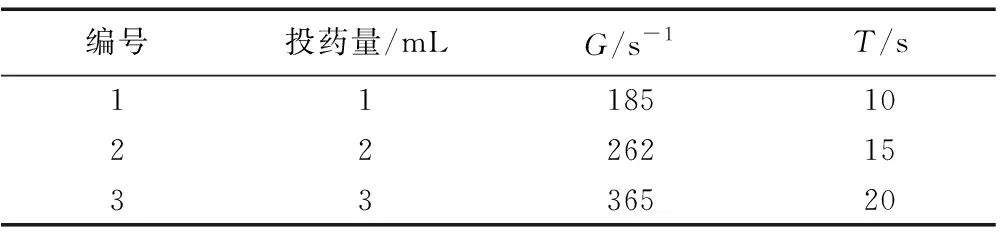

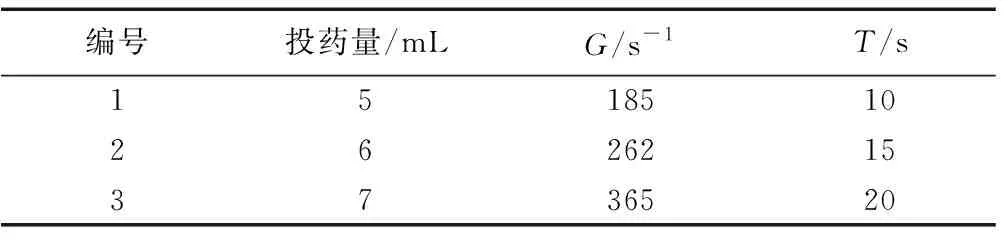

3)煤泥水水样浓度S=85.0g/L时,其正交试验结果见表7、表8。

表7 正交试验因素、水平表(S=85.0g/L)

表8 正交试验记录及分析表 (S=85.0g/L)

由表7及表8可知,影响指标的因子主次顺序为:T值、投药量、G值。在S=85g/L时,搅拌时间对实验结果影响最大,但投药量R=47.1,说明投药量对其影响也较大,同时投药量为7mL、GT=3700(185×20)时为絮凝最佳条件。

由以上试验可得出:不同煤泥水浓度下的正交试验与前述试验结果基本吻合,且在水力条件作用下,药剂用量会有所增加。

4 GT值影响絮凝效果机理分析

在煤泥水絮凝过程中,搅拌强度和作用时间是絮凝效果好坏的重要影响因素。为强化悬浮颗粒与药剂的相互作用,可以设定G值进行搅拌,使煤泥水产生紊流,加快絮团的形成并使悬浮颗粒进行快速沉降[11-14]。

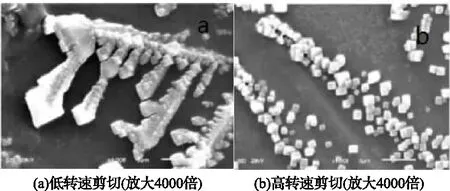

在搅拌过程中,絮凝剂高分子链会随着水流紊动拉伸、取向、解缠绕等,使得煤泥颗粒与高分子链形成的絮团形成运动和松散[15,16]。当搅拌强度增加,高分子絮凝剂发生降解,剪切机械能破坏了聚合物分子链之间的内应力,高分子链间的吸附点,甚至高分子链主干的C—C键会发生断裂,产生更多更短的分子链,絮团会分解成小絮团或颗粒,影响了药剂对粒子的吸附,从而影响了絮凝沉降效果,如图5所示。时间T代表混合反应时间的长短,搅拌速度梯度G与搅拌时间T的乘积为GT,当G值较大,说明搅拌强度较大,而当T值较大时,则要求混合容器体积足够大。在絮凝过程中,会存在一个GT值,使絮凝效果达到最佳。本论文中在某一工况条件下,在煤泥水浓度和加药量都保持不变的条件下,改变GT值,使煤泥水在沉降设备中絮凝沉淀,以浑液面沉降速度最快、上层澄清液的浊度最低时的GT值为最佳GT值。此GT值在生产实践中具有重要指导意义,但实验结果也仅限于本次实验对象,即在煤泥水的浓度在35~85g/L之间波动时,得出的最佳水力条件。

图5 剪切对絮凝剂的作用效果

5 结 论

针对某一特定浓度的煤泥水,随着GT值的改变,其絮凝沉降效果出现明显差异。GT值不应过高,否则会破坏絮团的形成过程,对于本次试验对象最佳GT值应在3700左右。在生产实际中需采用自动化控制装置实时监测煤泥水浓度的变化,及时调整加药量,并将GT值控制在最优值附近,能够使煤泥水快速沉淀澄清,实现洗水闭路循环。