汽车后视镜疲劳测试实验台设计

2021-11-29杜海兴陈娟李玉杰

杜海兴,陈娟,李玉杰

(1.天津职业技术师范大学汽车与交通学院,天津 300222;2.天津职业大学汽车工程学院,天津 300410;3.铭信(天津)汽车技术服务有限公司,天津 300450)

0 引言

汽车后视镜是汽车重要的零件,影响汽车的行驶安全。汽车后视镜可靠性检测已经成为国家强制的检测项目,通过检测可以评估汽车后视镜的可靠性及进行质量评价[1]。

现有的汽车后视镜耐久检测设备,在检测时多将后视镜基座进行固定,而后用拨杆、拨轮反复拨动后视镜外壳,进而达到反复折叠汽车后视镜检测其折叠耐久的效果。但是上述检测设备存在以下缺陷:无论现有技术中的拨杆、拨轮在拨动后视镜壳体时会发生轻微撞击,该轻微撞击将传至后视镜的旋转轴上,导致其检测的折叠耐久的精度下降,另一方面反复碰撞后视镜壳体会在壳体表面留下擦痕,破坏车漆的完整性,文中的设计方案可以解决拨杆拨轮与后视镜壳体的撞击摩擦问题,提高检测的准确性和效率。

1 试验台的整体设计

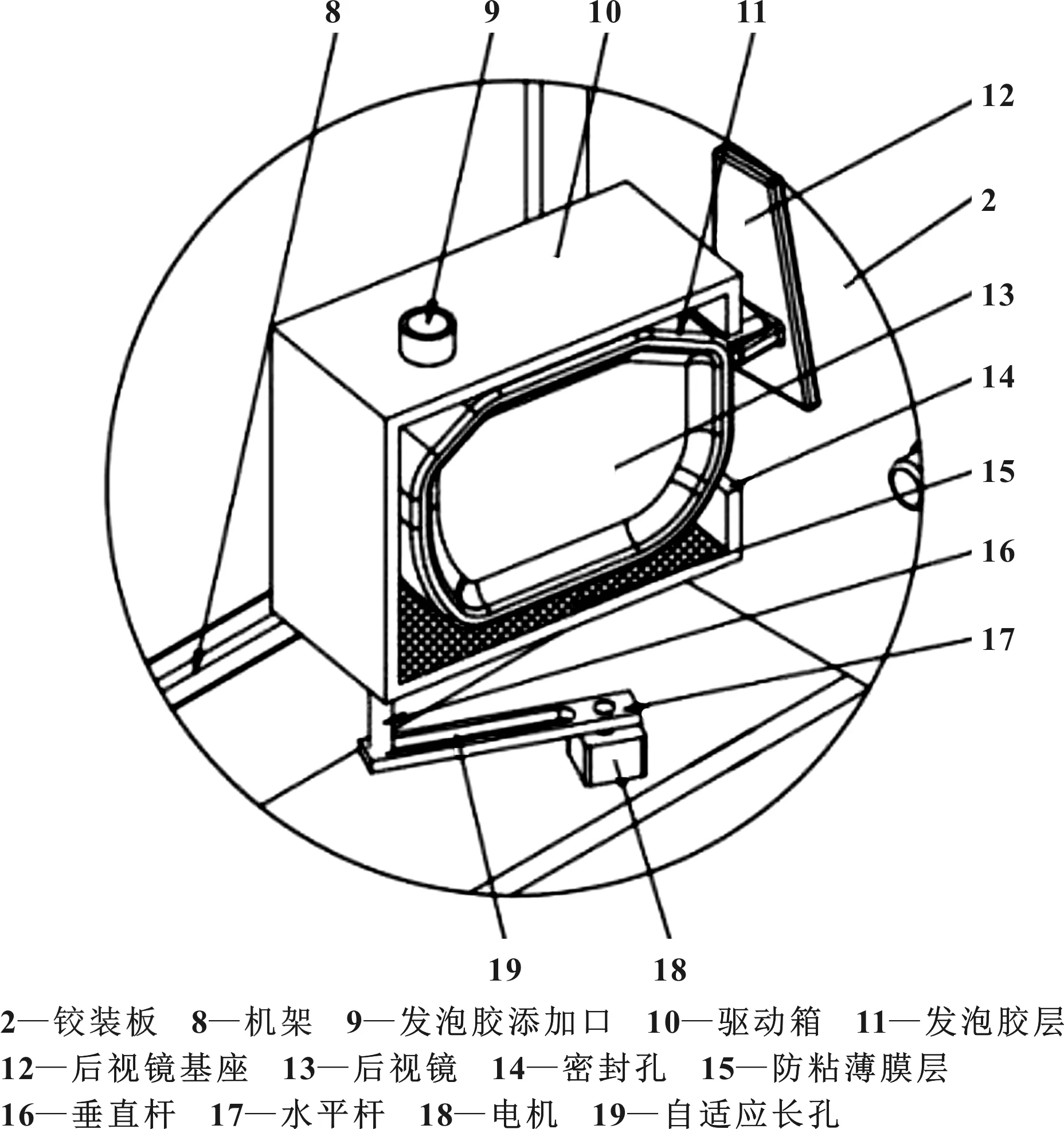

汽车后视镜旋转疲劳检测试验台由机架、后视镜夹紧和角度调节装置、驱动电机控制系统,摆角检测装置和显示装置等组成。摆角检测装置、驱动电机及其控制单元和固定连接汽车后视镜基座的倾角调节装置安装在机架上。摆角检测装置包括电机、曲柄及驱动箱,其中电机固装在机架上,且电机的输出轴通过曲柄与驱动箱的底板周向旋转限位并径向滑动配合连接,如图1所示。

图1 试验台整体布局

倾角调节装置由铰装板及对称设置在铰装板两端的立板,其中立板均竖直固装在机架的顶面上,且立板的上部均加工有弧形限位长孔,疲劳试验时,当需要更不够规格后视镜时,调节铰装板的角度可以避免检测中的运动干涉,提高了设备的通用性。

电机驱动控制单元包括固装在机架上的固定板,该固定板上固装有控制器;控制器与电机及计数传感器电连接。曲柄包括水平杆及垂直杆,其中水平杆的一端与电机的输出轴固定连接,且水平杆的中部制出有沿电机的输出轴径向延伸的自适应长孔;垂直杆的顶部与驱动箱的底板固定连接,垂直杆的底部向下穿透自适应长孔并与自适应长孔的内壁滑动配合连接。

2 驱动夹具设计

驱动夹具安装在曲柄上,驱动箱内的发泡胶层与后视镜壳体产生挠性连接,更接近人手驱动后视镜的真实场景,提高了检测的精准性,驱动箱的顶部开设有发泡胶添加口,驱动箱的内壁上贴覆有防粘薄膜层;防粘薄膜层包覆的驱动箱内部填装有弹性支撑汽车后视镜的发泡胶层。驱动箱的一侧壁上铰装连接有密封门,且驱动箱的另一侧壁上制出有穿装汽车后视镜并与汽车后视镜外壁密封连接的密封孔,如图2所示。

图2 试验台夹紧装置

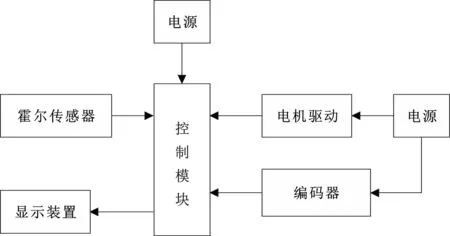

3 驱动控制系统及检测系统设计

该实验装置主要包括驱动控制系统和检测系统,其中硬件部分由电源、电机驱动控制模块、编码器,检测控制模块、霍尔传感器和显示装置等组成[2]。当系统工作时,电机驱动控制模块发出指令控制电机的运动,驱动电机带动曲柄驱动后视镜夹摆动转动,安装在电机驱动轴上的编码器监测后视镜的实时位置,利用霍尔传感器记录后视镜转动的次数并控制电机换向,并将检测到的数据通过显示单元显示出来[3]。系统整体框图如图3所示。

图3 驱动控制及检测原理

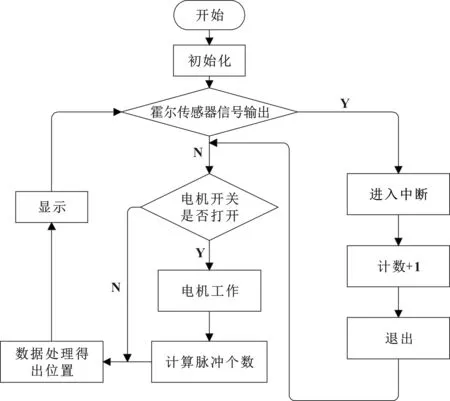

4 软件设计

系统采用单片机作为主控芯片,系统运行时,首先进行初始化,初始化之后进行霍尔检测,检测后视镜是靠近霍尔元件,若经过则系统进入中断,后视镜耐疲劳实验次数加1。打开电机的开关,设置检测速度,单片机检测旋转编码器输出的脉冲个数,确定后视镜的位置,单片机依次往复循环[4],如图4所示。

图4 软件设计框图

5 结束语

汽车后视镜旋转疲劳检测试验台研制完成后,首先作为检测设备投入到日常的检测工作中,该试验台可对不同型号尺寸的汽车后视镜壳体进行缓冲夹装,有效解决了检测设备与后视镜壳体的撞击及摩擦问题,避免撞击及摩擦对检测精度及车漆的不利影响,广泛适用于各型号汽车后视镜的旋转耐久检测。该设计即解决了电机的输出轴与后视镜的转轴不同轴的旋转自锁问题,也避免了试验台上的任何结构与后视镜壳体发生撞击,其检测精度明显高于现有技术,且不会破坏车漆,是一种具有较高创造性的汽车后视镜旋转疲劳检测试验台,为产品质量提升及质量监管提供技术支撑,且能促进我国汽车传动部件产品由维修市场转向配套市场转型升级,从而提高我国汽车传动部件产品质量水平,增强其在国内外市场上的竞争力。