某型飞机起落架收放卡滞故障分析

2021-11-28李立广

李立广

摘 要:某型飞机在收放起落架过程中出现卡滞现象,分解检查后发现应急活门内硫化胶活门胶面掉块,使得多余物阻塞管路,导致起落架作动筒收放卡滞,进而起落架收放卡滞。本文对发生故障的应急活门进行分析,查找胶活门掉块的原因,并提出了相应的改进措施,以期为类似故障分析提供参考。

关键词:收放起落架;胶活门;损伤;卡滞

中图分类号:V226 文献标识码:A 文章编号:1003-5168(2021)27-0044-03

Abstract: A certain type of aircraft is stuck in the process of retracting the landing gear,decomposition inspection found that the glue surface of the hydrophobic glue valve in the emergency door fell block ,and the excess material blocked the pipeline, resulting in the retraction and retraction of the landing gear actuator, and then the retraction and retraction of the landing gear. This paper analyzes the failure of the emergency valve, find out the reason for the failure of the rubber valve falling,in order to provide reference for similar fault analysis.

Keywords:retract the landing gear; rubber valve; damage; stuck

某型飞机在装备调试阶段,地面打压收放起落架,在连续收放起落架过程中,突然发现起落架指示灯盒上的红灯不熄灭,前起落架未收上,主起落架收上正常,放起落架后再次收起落架,前起落架仍未收上。若在飞行过程中发生障,飞行员处置不当,将酿成不可估量的后果。通过对产品工作原理及模拟试验,在修理中采取相应的预防措施,应急活门发生故障的概率降低,对产品修理有重要的现实意义[1-2]。

1 故障现象

调试过程中发现前起落架收放过程中卡滞,进一步检查发现前起落架未收上的原因是应急活门内胶活门硫化密封胶垫脱落掉块,脱落物堵住限流孔,导致前起落架无法回油,前起落架无法收上,缺失部分直径约7 mm,深2.5 mm,呈圆形状(见图1)。

2 工作原理

2.1 产品组成安装位置及功用

应急活门由壳体、接管嘴、活门和弹簧、垫圈组成。

2.2 安装位置及功用

应急活门用来将应急放起落架的气路和正常放起落架的油路隔开。安装于起落架应急放下管路上。其中前起落架2个,主起落架左、右轮舱各2个。

2.3 工作原理

应急活门构造如图2所示,液压系统工作正常时,活门由弹簧力定位在左端位置,关闭氮气路,C嘴接头与B嘴接头管路接通。应急放起落时,氮气从A嘴接头进入,克服弹簧力向右推动活门,待活门移动到右极限位置时,关闭液压管路,同时氮气从A嘴接头进来经B嘴接头通往起落架收放作动筒的放下腔,将起落架放下。

3 故障原因分析

3.1 故障产品基本信息

应急活门产正常工作时介质为15号航空液压油,应急放时工作介质为氮气。

3.2 应急活门胶活门胶面损伤掉块进行故障分析

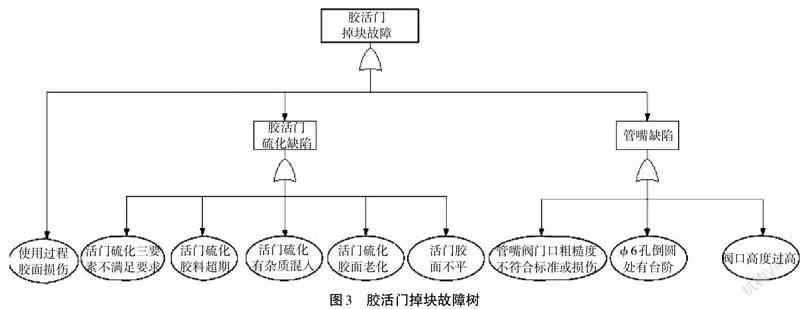

产品正常工作时应急活门内活门锥面与壳体阀口处密封,胶活门胶面与接管嘴阀口处无接触,应急放时,氮气从氮气嘴接头进入,克服弹簧力向右推动活门,待活门移动到右极限位置时,胶活门与胶面接触,关闭液压管路,发生故障后对产品工作原理和結构进行分析,确定了如图3所示的故障树,造成胶活门胶面掉块可能的原因有9个:一是使用过程胶面损伤;二是活门硫化三要素不满足要求;三是活门硫化胶料超期;四是活门硫化有杂质混入;五是活门硫化胶面老化;六是活门胶面不平;七是管嘴阀口表面粗糙度不符合标准或损伤;八是管嘴φ6孔倒圆有台阶;九是管嘴阀口高度过高。因此,对这些原因逐一进行分析。

3.2.1 使用过程胶面损伤。胶活门在修理使用或维护过程中,若胶面受到异物撞击等外力作用,造成损伤,在液压油压力作用下,损伤加剧,长时间工作导致掉块。

现场将同批次装机12件应急活门拆下分解检查,胶活门胶面均存在细小凹痕,无其他异常情况,询问及检查相关记录修理及调试过程中无异常情况。该项非要因。

3.2.2 活门硫化三要素不满足要求。胶活门硫化过程中时间、温度、压力未按要求控制,胶活门硫化不符合要求,在液压油压力作用下,胶活门胶面发生裂纹损坏,长时间工作导致掉块。

查阅相关规定,5180胶料的硫化时间为25 min,硫化温度为(151±2)℃,硫化压力为(11~15)MPa,检查硫化过程记录显示硫化时间、温度、压力分别为25 min、152 ℃,12 MPa,符合要求,该项非要因。

3.2.3 活门硫化胶料超期。使用超期胶料硫化胶活门,硫化胶活门性能不能满足使用要求,在使用过程中,胶活门胶面发生损坏掉块。

查阅相关记录,该批次胶料相关文件齐全,胶料复试合格,硫化工作在胶料有效期内进行,胶料未超期。该项非要因。

3.2.4 活门硫化有杂质混入。胶活门胶面压制过程中,胶液中存在杂质或胶面与活门间存在异物,在使用过程中,胶活门胶面发生损坏掉块。

人为在胶液中放入土、灰尘等杂质,硫化胶活门,装配产品,模拟产品机上工作状态,工作90次,分解检查发现胶活门胶面有圆形破损。

查阅相关规定,对硫化间及流过过程进行检查,压胶间环境洁净,炼胶前均用酒精擦拭胶料表面,硫化前胶料均是放在胶料盘里用干净的绸布盖好,可有效防止杂质混入。该项非要因。

3.2.5 活门硫化胶面老化。胶活门胶面老化,表面有龟裂纹、表面无弹性,在液压油压力作用下,胶活门胶面发生裂纹损坏,长期工作导致掉块。

检查故障件及同批次5件硫化胶活门,胶活门胶面无龟裂现象,胶面弹性良好。该项非要因。

3.2.6 胶活门胶面不平。胶活门胶面不平,应急活门工作中胶面受力不均匀,在液压油压力作用下,长期受力异常导致胶面损伤。

检查胶活门硫化模具,表面平整,无目视可见异常,硫化工装为各机型应急活门通用硫化工装。针对故障产品进行失效分析,胶活门掉块的原因是内活塞橡胶端面不平,使用过程中局部应力集中造成裂纹萌生,在液压油压力作用下,萌生的裂纹进一步扩展,最终形成穿透性缺口,检查同批次胶活门未发现胶面不平现象,该项胶活门胶面不平现象属于个例。该项原因不可排除。

3.2.7 阀口表面粗糙度不符合标准或损伤。若阀口表面粗糙度不符合标准或损伤,在液压油压力作用下,易造成胶活门胶面损伤,长时间工作导致胶活门胶面损伤掉块。

针对此情况开展验证工作,选取一个完好的胶活门,管嘴阀口处人为锉米字型缺陷,重新装配,模拟产品工作状态,工作200次、400次,分解检查胶活门胶面无破损,有环形印迹。该项非要因。

3.2.8 管嘴φ6孔倒圆有台阶。若管嘴φ6孔靠近阀口位置有台阶,工作中胶面受台阶剪切力,在液压油压力作用下,易产生疲劳裂纹损坏。

针对此情况开展验证工作,选取一个已使用一个大修周期的胶活门,管嘴φ6 mm孔人为特制宽约φ6.4 mm、深约1 mm台阶,重新装配,模拟机上工作状态,应急活门工作200次,分解检查,胶活门胶面环状压痕,应急活门工作450次胶活门胶面压痕加深,四周有起皱现象,与故障现象不一致。该项非要因。

3.2.9 管嘴阀口高度过高。若管嘴阀口高度过高,工作中胶面承受较大剪切力,易产生疲劳裂纹损坏。

对故障件及同批5件管嘴阀口高度進行尺寸测量,其尺寸分别为0.23 mm、0.20 mm、0.22 mm、0.22 mm、0.21 mm,均在图纸规定范围内。该项非要因。

4 结语

针对此次故障制订了针对性措施,保证硫化产品的可靠性:①重新制作胶活门硫化模具,针对模具加工方法进行优化改进,提高模具表面光亮度;②提高模具加工精度,各配合公差做到最小,尽可能减少累积公差对活门胶面平整度的影响;③制作活门吹砂防护工装,提高活门的外观质量;④为防止生产过程中混入杂质,生产现场严格执行穿戴帽子和鞋套制度;⑤在炼胶间和涂胶间等环境要求较高的地方配置粘尘垫。此课题的研究为同类产品修理提供借鉴。

参考文献:

[1] 杨安元,贾春鹏,陈汉华.一种压力分配阀检测装置设计[J].装备制造技术,2017(1):91-93.

[2]中华人民共和国化学工业部.航空橡胶板、绳、管及型材:HG6-407-79[S].