聚乳酸生物降解复合膜向食品模拟物的总迁移及钙的迁移研究

2021-11-28何金凤林勤保任纪州吕新广

何金凤,林勤保*,任纪州,吕新广,李 忠

(1.暨南大学 包装工程研究所,广东普通高校产品包装与物流重点实验室,广东 珠海 519070;2.武汉轻工大学 机械工程学院,湖北 武汉 430023;3.拱北海关技术中心,广东 珠海 519000)

生物基聚合物最重要的市场之一是食品包装。在生物基材料中,聚乳酸(PLA)是众所周知且被广泛研究的材料,PLA材料具有较高的机械强度、良好的透气性和生物相容性,且可生物降解、易加工、节能、低毒,可用于食品包装材料[1]。然而PLA固有的脆性、低热变形温度、低冲击强度、耐热性差等不足,使之应用受到限制[2]。聚己二酸/对苯二甲酸丁二酯(PBAT)是一种柔性材料,具有高断裂伸长率、良好的耐热性、高冲击性能、生物降解性以及良好的亲水性和加工性能[3]。研究发现,与纯PLA相比,PLA/PBAT共混聚合物的弹性模量、断裂伸长率增加[4]。

无机填料通常被添加到聚合物中以降低成本并改善聚合物性能。碳酸钙(CaCO3)因成本低、化学纯度高、研磨性低、分散性良好被广泛使用[5]。Rocha等[6]发现PLA/PBAT/CaCO3复合材料的杨氏模量、拉伸强度和最大应变因CaCO3的加入而增加。

目前,国内外对碳酸钙在生物降解复合膜中的迁移以及可能的食品安全风险还缺乏关注和研究。此外,生物可降解材料在使用过程中也可能会暴露在阳光或紫外线下,但缺乏紫外处理对生物降解复合膜中碳酸钙迁移的影响方面的研究。

为探讨食品包装用PLA/PBAT/CaCO3复合膜的安全性,本研究分析测定了5种PLA/PBAT/CaCO3复合膜中的钙在酸性食品模拟物中的迁移,考察了经不同紫外老化时间处理的复合膜中钙的迁移情况,并研究了5种复合膜在不同食品模拟物中的总迁移情况及其作为食品接触材料的安全风险。

1 实验部分

1.1 仪器与试剂

XMTD-701微控数显电热板(江苏盐城轩源加热设备科技有限公司);DK-98-Ⅱ电子万用电炉(天津泰斯特仪器有限公司);AL20电子分析天平(上海梅特勒-托利多仪器有限公司);GZX-9420MBE鼓风式烘箱(上海博迅有限公司);EPED-10TS超纯水器(南京易普达科技发展有限公司);5100 ICP-OES电感耦合等离子体发射光谱仪(美国安捷伦公司);DENZ-PA紫外老化加速试验机(厦门德仪设备公司);Ultra 55场发射扫描电镜(德国上科亨蔡司公司)。

硝酸(HNO3)、高氯酸(HClO4)和氢氟酸(HF)均为分析纯,购自广州化学试剂厂;冰醋酸(CH3COOH)购自天津大茂化学试剂厂;钙元素标准溶液(1 000 mg/L)购自国家有色金属及电子材料分析测试中心。

5种不同含量CaCO3的PLA/PBAT/CaCO3薄膜由中国某公司提供,具体配方见表1,文中以CaCO3的含量来命名,比如:PA/PB/C5表示该薄膜中添加了质量分数为5%的CaCO3,其中,PA表示PLA,PB表示PBAT。

表1 5种PLA/PBAT/CaCO3薄膜的具体配方Table 1 The formulation of the five kinds of PLA/PBAT/CaCO3 films (w/%)

1.2 复合薄膜中钙的初始含量测定

将PLA/PBAT/CaCO3薄膜裁成5 mm×5 mm大小的碎片,称取0.100 0 g(精确至0.000 1 g)置于锥形瓶内,于电子万能电炉上碳化。碳化完成后,冷却至室温,加入10 mL混酸(硝酸∶高氯酸=4∶1,体积比)。待混合物完全加热消解后,冷却至室温,用超纯水定容至50 mL,滤液经0.22µm滤膜过滤后,稀释至标准曲线范围内,于ICP-OES上检测。每组3个平行。

ICP-OES工作条件如下:发射功率1 200 W,雾化器流量0.7 L/min,等离子体气流量11.0 L/min,辅助气体流量1 L/min,补偿气体流量0 L/min;观察方向:径向,观察高度8 mm,稳定时间15 s,泵速12 r/min,重复次数两次,读取时间5 s。

1.3 SEM形貌表征

将PLA/PBAT/CaCO3薄膜用导电胶粘贴在干净的铜台上,表面喷金处理;工作电压为25 kV。

1.4 紫外老化

将5种薄膜置于紫外老化加速试验机中进行紫外老化试验,根据GB/T 16422.3-2014选择UVB灯管,波长为313 nm,光照强度为0.48 W·m-2·nm-1。每种薄膜均照射24、72、144 h,共得到不同配比不同紫外老化时间的薄膜15种。

1.5 总迁移试验

为了探究Ca含量与总迁移之间的关系,进行总迁移试验。根据欧盟法规No 10/2011[7]选择3%乙酸、10%乙醇和95%乙醇作为食品模拟物。将薄膜裁成5 cm×6 cm大小,充分混合均匀后,取两片置于250 mL广口瓶中,加入100 mL食品模拟物,同时,进行空白食品模拟物迁移实验。总迁移条件选择70℃下迁移2 h。使用电热板加热蒸发皿至模拟物完全蒸发,随后将蒸发皿置于(100±5)℃的恒温箱内加热2 h,最后于干燥器内稳定0.5 h,称重。根据公式(1)计算薄膜在对应的食品模拟物中的总迁移量。

其中:W代表总迁移量,mg/dm2;m1为迁移后食品模拟物残渣的重量,mg;m2为空白食品模拟物残渣的重量,mg;V为用于蒸发的食品模拟物的体积,mL;V1为用于总迁移试验的食品模拟物的体积,mL;S表示用于总迁移试验的薄膜的表面积,此处S=0.6 dm2。由于选择蒸发100 mL食品模拟物,因此V/V1=1。

1.6 钙含量测定方法验证及迁移加标回收实验

为检测PLA/PBAT/CaCO3薄膜中Ca的初始含量(或Ca向食品模拟物中的迁移量),使用ICP-OES分析了5个质量浓度(2、4、6、8、10 mg/L)的钙元素的5%硝酸(或3%乙酸)标准工作液,得到线性方程及相关系数,方法的检出限(LOD)和定量下限(LOQ)分别为11次空白样品标准偏差的3倍和10倍。

为了验证迁移试验的准确性,对迁移实验样品进行加标回收,向3%乙酸中添加钙元素标准溶液,使钙标准溶液的质量浓度为2、6、10 mg/L,样品溶液在70℃的条件下放置2 h,每组3个平行。

1.7 钙的迁移试验

选择3%乙酸作为食品模拟物。将未紫外老化和紫外老化后的薄膜裁成3 cm×3 cm大小,充分混合均匀后,各取一块放入玻璃试管中,加入15 mL食品模拟物,将试管密封后,置于恒温箱内进行迁移。由于预实验中发现在40℃,4 h的条件下可达到迁移平衡,因此迁移条件选择40℃下迁移24 h和70℃下迁移2 h。

2 结果与讨论

2.1 复合膜中钙的初始含量

复合膜中钙的含量主要来自CaCO3,钙的质量分数占CaCO3总质量的40%。通过ICP-OES测定钙含量,并计算CaCO3的质量分数。结果表明,除PA/PB/C5膜外,膜中CaCO3的质量分数略低于理论值(表2)。推测由制膜过程的损耗及混合不均造成。

表2 PLA/PBAT/CaCO3薄膜中钙和CaCO3的总量Table 2 The actual contents of calcium and CaCO3 in PLA/PBAT/CaCO3 films

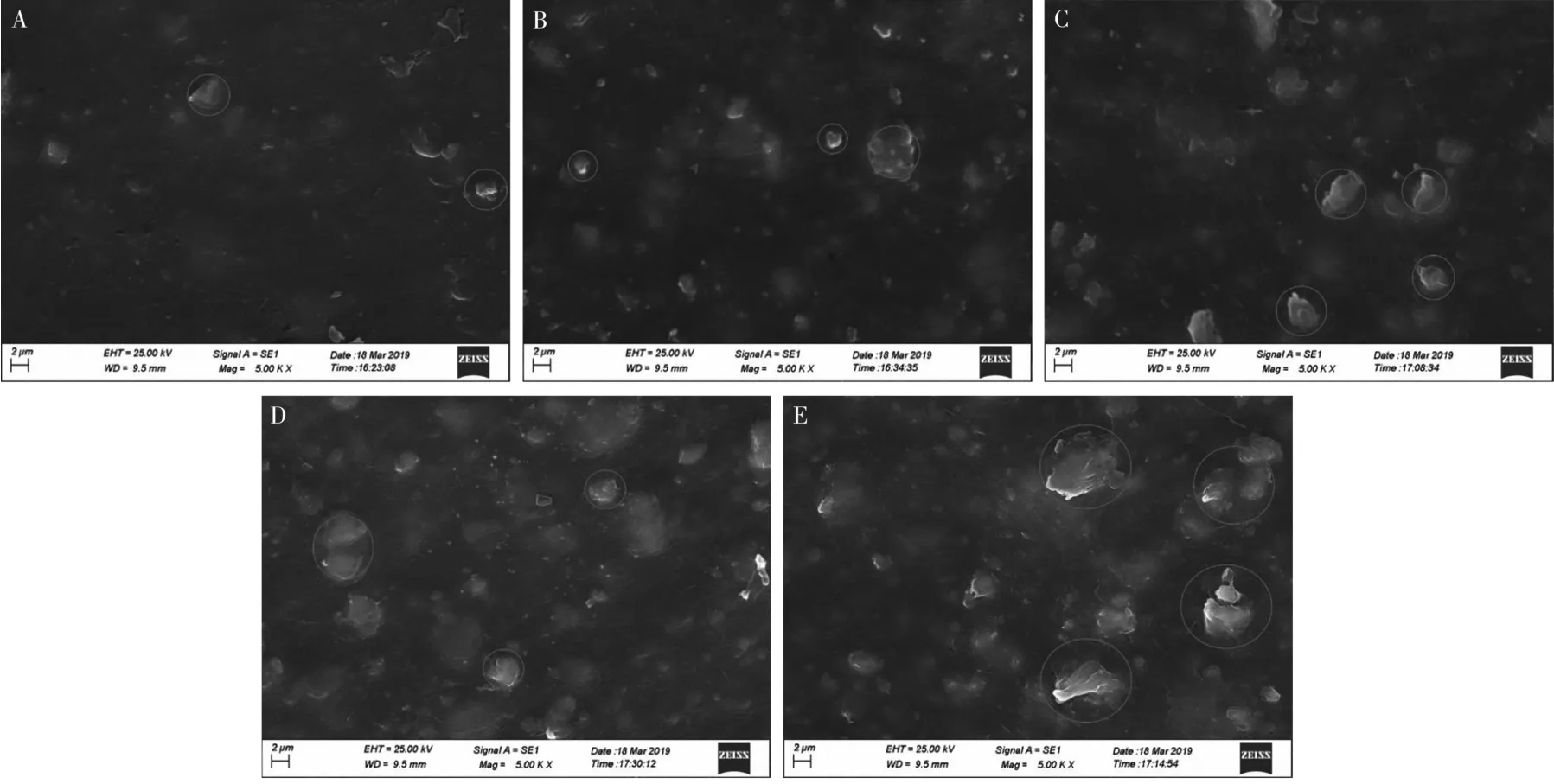

2.2 复合膜表面CaCO3的分布形貌

5种PLA/PBAT/CaCO3薄膜的表面形态如图1(A-E)所示。放大5 000倍后,CaCO3的白色片状结构清晰可见。这些片状结构形状不规则,分布不均匀。图1A显示,分散在PLA/PBAT衬底中的片状结构的直径约为2µm。随着CaCO3含量的增加,片状结构逐渐增加,面积增加,甚至从表面突出,如图1C所示。当CaCO3含量达25%(图1E)时,片状结构的直径增加至约6µm。薄片暴露在基板表面,导致薄膜表面不均匀。这表明在静电力和范德华力的作用下,碳酸钙颗粒的逐渐增加使团聚程度增加。

图1 PLA/PBAT/CaCO3薄膜的SEM表面形貌Fig.1 SEM surface morphologies of PLA/PBAT/CaCO3 films

Gu等[8]通过先进的流变扩展系统研究了PLA/PBAT熔体的线性和非线性剪切流变行为,发现PLA/PBAT混合物是一个互不相熔的两相系统。然而,在图1中未观察到明显的缝隙或裂纹,表明含量较小的PLA在PBAT基体中分散良好。

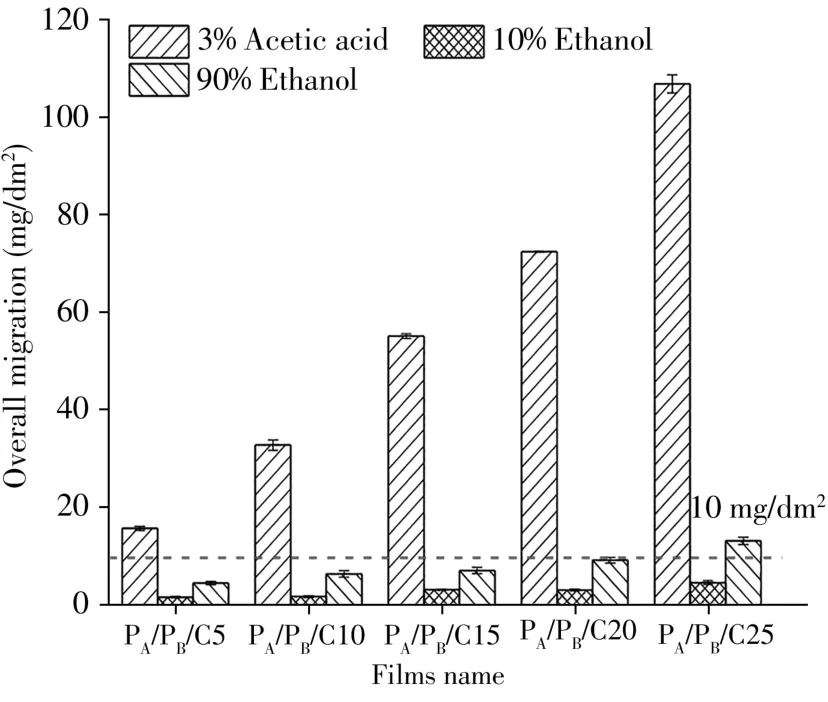

2.3 总迁移及其与钙含量的关系

总迁移是指包装材料中的非挥发性物质向食品模拟物的迁移。中国与欧盟对塑料食品接触材料向食品模拟物的总迁移限值(OML)为 10 mg/dm2[7]。5种薄膜在3种食品模拟物中的总迁移如图2所示。由图可见,5种薄膜在3%乙酸中的总迁移均超过OML值,在10%乙醇中的总迁移低于在90%乙醇中的总迁移。结果可以理解为,3%乙酸对无机填料有溶解作用,导致CaCO3浓度更高。极性物质10%乙醇和90%乙醇对CaCO3的溶解能力很小;但90%乙醇溶液可能导致基质膨胀,释放CaCO3。Iuliano等[9]发现,PLA/PBAT共混物在10%乙醇、异辛烷和改性聚苯醚(MPPO)中的总迁移率低于OML,但在酸性食品模拟物(3%乙酸)中的总迁移量比限值高3倍;迁移产物为乙酸钙,是碳酸钙与乙酸的反应产物。与本研究的结论基本一致。

图2 5种PLA/PBAT/CaCO3薄膜在3种食品模拟物中的总迁移量(70℃,2 h,n=3)Fig.2 The overall migrations of five kinds of PLA/PBAT/CaCO3 films into different food simulants(70 ℃,2 h,n=3)

此外,通过数据拟合,发现钙含量与3%乙酸中的总迁移量间存在线性关系,拟合方程为y=0.001 29x-14.123 74,其中y为3%乙酸(mg/dm2)中的总迁移量,x为钙含量(mg/kg)。该结果表明,可以根据钙的含量来估计总迁移量。

2.4 钙含量测定方法验证及迁移加标回收实验

根据“1.6”方法,对于5%硝酸溶液,线性方程为y=57 460.8x+10 771.2,相关系数为0.999 9,方法的定量下限和检出限分别为2.5、8.2µg/L;对于3%乙酸溶液,线性方程为y=2 231.4x+97.6,相关系数为0.999 8,方法的定量下限和检出限分别为0.2、0.8µg/L。其中x代表Ca的质量浓度(mg/L),y代表钙的响应。

根据“1.6”方法进行加标实验,对于3%乙酸溶液,其在2、6、10 mg/L 3个水平下的加标回收率为98.7%~101%,相对标准偏差为0.40%~0.60%。以上结果表明提出的方法适用于迁移实验。

2.5 钙的迁移测试

图3为迁移实验结果,从图中可以看出,随着薄膜中CaCO3含量的增加,钙的迁移量随之增加,并很快达到迁移平衡(40℃,4 h)。另外,通过计算,PA/PB/C5、PA/PB/C10、PA/PB/C15、PA/PB/C20、PA/PB/C25 5种薄膜在 70 ℃,2 h条件下的最大迁移率分别为(75.95 ± 1.21)%、(83.22 ±1.18)%、(85.60± 3.82)%、(85.10± 8.32)%、(93.60 ± 1.29)%;在40 ℃,4 h条件下的最大迁移率分别为(75.81± 0.46)%、(81.43 ± 0.62)%、(87.01 ± 1.45)%、(90.91 ± 1.10)%、(94.19±1.61)%。可以看出,40℃和70℃条件下,随着薄膜中CaCO3含量的增加,迁移率整体呈现升高的趋势,且两个温度条件下的最大迁移率几乎相同。CaCO3含量较少时,其在薄膜中的分散比较均匀,而当CaCO3含量较高时,出现团聚现象,形成CaCO3簇。研究表明,无机粒子的迁移首先发生于材料的表面和切边处,然后材料内部才发生迁移。当CaCO3含量较高时,切边处和表面的CaCO3簇较大,迁移到食品模拟物中的量多,导致迁移率增加。

图3 5种PLA/PBAT/CaCO3薄膜中Ca在40℃(A)和70℃(B)下向3%乙酸的迁移Fig.3 Migration of calcium from five kinds of PLA/PBAT/CaCO3 films into 3% acetic acid at 40℃(A)and 70℃(B)

2.6 紫外老化对钙迁移的影响

用于食品包装的PLA/PBAT/CaCO3薄膜可能因紫外杀菌等受到紫外线辐射。因此,探索紫外线老化对PLA/PBAT中CaCO3迁移的影响具有重要意义。图4显示了5种薄膜经紫外老化后钙向3%乙酸的迁移情况。值得讨论的是,当紫外老化时间达到72 h时,钙的迁移突然转移到一个较低的值。当紫外老化时间达到144 h时,钙的迁移量略有增加,但仍低于紫外老化后0 h和24 h的迁移量。结果表明,复合材料的分子链在紫外线老化条件下发生断裂和交联,有效地抑制了钙向食品模拟物的迁移。

图4 不同紫外老化时间后5种PLA/PBAT/CaCO3薄膜中Ca向3%乙酸的迁移(70℃,2 h,n=3)Fig.4 Migration of calcium from five kinds of PLA/PBAT/CaCO3 films(treated by different ultra⁃violet aging times)into3% acetic acid(70 ℃,2h,n=3)

Stloukal等[10]发现,光氧化可导致PBAT的链交联,从而在PLA发生链断裂时形成不溶性聚合物凝胶。Kijchavengkul等[11]在太阳照射下观察到PBAT的交联和链断裂。本小组的研究也发现,PLA/PBAT材料表面在紫外线老化处理后形成了一层致密的交联层[12]。这会抑制钙的迁移。此外,Gardette等[13]和Mucha等[14]发现,PLA光氧化引起的链断裂,有可能导致迁移增加。紫外照射抑制生物降解复合膜中钙迁移的机理尚待进一步深入研究。

3 结 论

本文探究了5种PLA/PBAT/CaCO3薄膜中钙向食品模拟物的总迁移及其与钙含量的关系,并采用ICP-OES检测了钙向食品模拟物3%乙酸中的迁移情况。结果发现,钙含量与3%乙酸中的总迁移量之间呈近似线性的关系,5种薄膜中的钙向3%乙酸中的总迁移量均超过总迁移限量。当薄膜中钙含量过高时,钙向95%乙醇中的总迁移量也会超过限量。随着薄膜中钙含量的增加,钙向食品模拟物中的迁移量和迁移率均增加。对薄膜进行较长时间紫外处理以后,钙的迁移量减少,可能的原因是薄膜中的PBAT发生交联反应,抑制了钙的迁移。因此,此类生物降解复合膜作为食品接触材料的安全性需要进一步深入研究和关注。本文研究结果对政府和行业开展食品接触用复合生物降解膜材料的安全风险评价具有较强的参考价值。