新型车载电源变动控制器系统研发与应用

2021-11-26高艳

高 艳

(吉林化工学院,吉林 吉林 132022)

1 研究背景

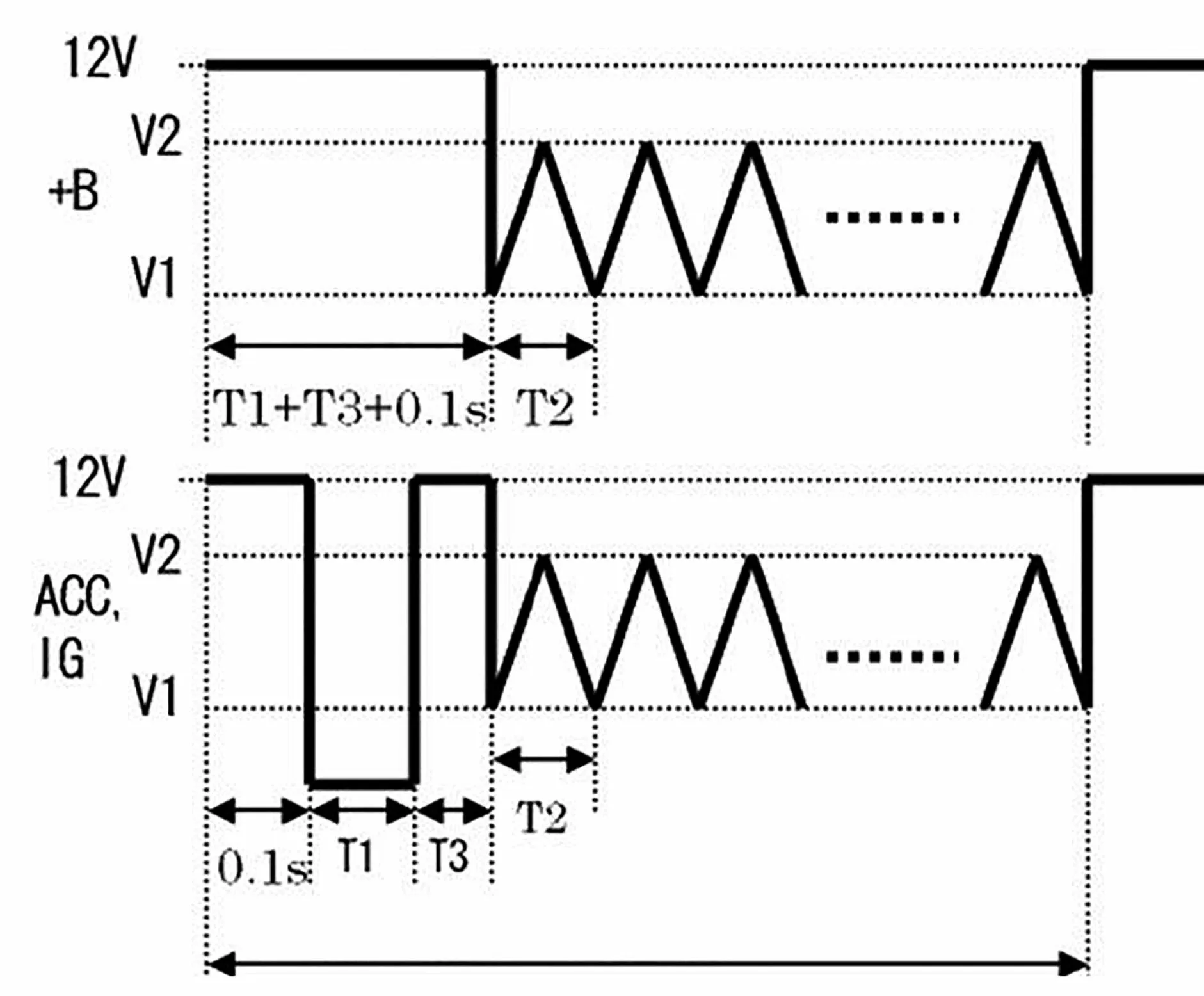

汽车电子产品为了满足车载复杂电源环境下的可靠性要求,都要进行电源变动环境测试,通常的做法是通过可编程电源产生如图1所示的波形。但是,由于车载环境的电源接入的设备很多,为了更真实地模拟实际车载电源的复杂环境,通常电源变动波形也会非常复杂。一般要求电变波形的时间和电压都可变,这样用通用的可编程电源将无法或者很难实现,而且在一些特定的场合,需要根据被测设备的反馈信号判断电变波形是否通过测试[1]。在电变波形测试未通过时,需要捕获被测设备的关键信号波形,用于帮助工程师分析原因。另外,电变测试是一个很耗时的工作,一般都是自动测试,在波形测试未通过时,需要发出警报信号通知测试人员。

图1 电源变动波形

例如,在测试车载音响的时候,一般要求在ACC ON时复归上次关机时的播放状态,如果上次关机时是FM收音机状态,再开机时就要能自动播放FM收音机。为了测试这个功能,就需要在测试每一组参数后,测试喇叭有没有声音出来。如果有声音,自动测试下一组参数;如果没有声音出来,则测试不通过,电源变动系统会停止测试,自动发邮件,或者发出警报,通知测试人员。

在实际电源变动测试过程中,由于波形的时间和电压都是可变参数,通常一个复杂的电源变动波形要测试1个月,甚至几个月时间,如果电变测试中途被测设备没有通过测试波形,通常的可编程电源由于没有反馈输入,检测不出波形是否通过测试,只能在波形完全测试结束后才能知道测试没有通过,这样的话会浪费很多时间,而且也不知道波形运行出错时的电压和时间参数,也没有捕捉到出错时被测设备的关键波形,所以不能给开发人员提供更有效的信息,增加了解决问题的难度[2]。

2 新型车载电源变动控制器基本构成

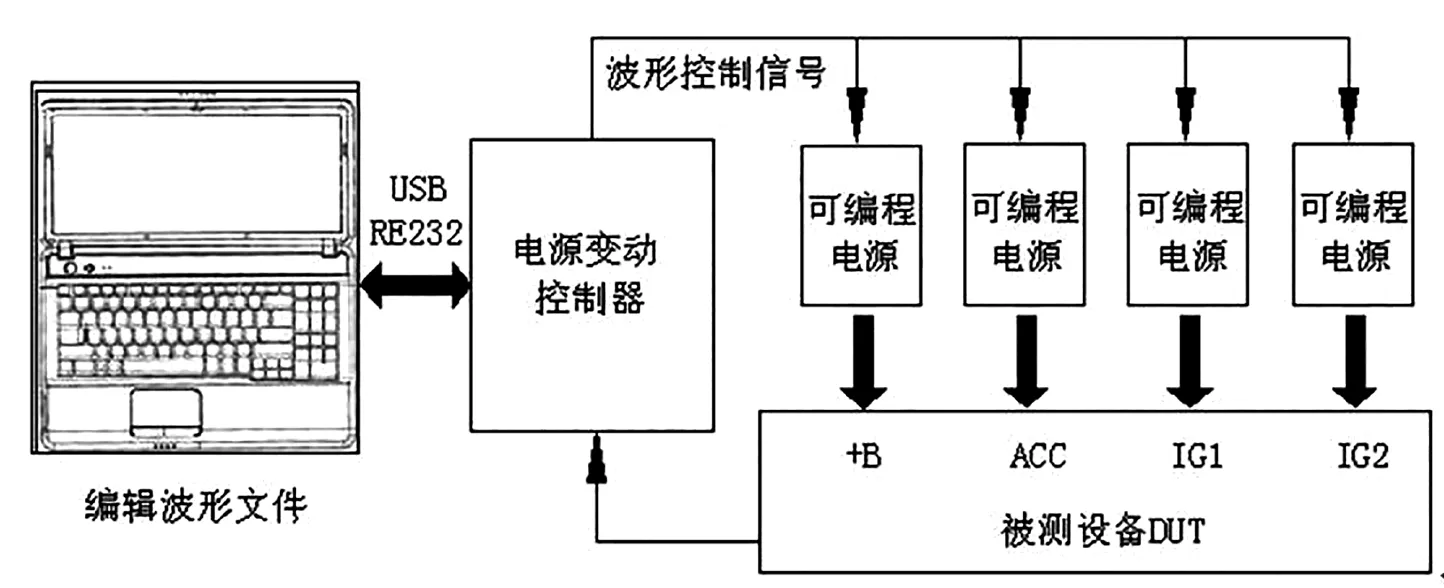

为了高效解决可编程电源无法满足复杂电变的问题,研发了一款车载电源变动控制器。整个系统如图2所示,由PC控制软件、电源变动控制器、可编程电源和被测设备组成。

图2 电源变动系统框图

2.1 PC控制软件

PC控制软件有编辑电源变动波形、制定测试方案、控制电源变动器、判断电变波形是否通过测试等功能,使用微软的VC++开发[3]。电源变动系统支持DC波形、锯齿波、三角波、矩形波和正弦波。可根据车厂电源变动波形要求,使用这几种基本波形组合产生需要的波形[4]。

2.2 电源变动控制器

电源变动控制器通过USB接口接收来自PC的波形命令,计算波形数据,经过DAC转换,产生控制可编程电源需要的0~10 V模拟电压控制信号[5]。控制器还需要检测被测设备的音频输出信号和被测设备输出的IO电平信号,反馈给PC控制软件,用于判断电变波形是否通过测试。控制器也能够输出IO电平信号,用于触发示波器等测试设备,捕获被测设备关键信号波形或者电压、电流等波形数据[6]。当被测设备电变波形测试未通过时,控制器发出报警信号,或者PC控制软件发送电子邮件给指定人员,提示测试人员进行处理。

电源变动控制器是整个系统的核心部件,功能如下:

(1)4路模拟电压输出(0~10 V),用于控制可编程电源,电压精度0.01 V,时间精度0.1 ms,通道同步误差小于1 ns,满足各大车厂电源变动精度要求。

(2)8路Audio输入接口,用于监控被测设备声音输出。

(3)8路数字输入,用于检测被测设备需要监测的电平信号。

(4)8路数字输出,用于触发示波器等测试设备,捕捉被测设备需要监测的信号波形。

(5)2路继电器输出,用于连接报警设备。

(6)USB2.0接口,用于与PC端控制软件通信,下载控制软件编辑好的电变波形,反馈被测设备测试结果。

2.3 可编程电源

为了更真实地模拟车载电池的工作特性,采用日本菊水的双极性可编程电源PBZ20-20,最大输出电压20 V,最大电流20 A。通过输入控制电压来控制可编程电源的输出电压。电源变动控制器输出0~10 V电压,控制可编程电源的输出为0~20 V,也就是将输入的控制电压2倍放大,供给被测设备使用。

3 电源变动器的实现方法

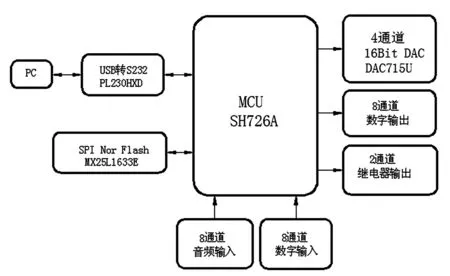

电源变动控制器的软、硬件都可自行开发设计,在此着重介绍电源变动器的实现方法。如图3所示,整个系统是以瑞萨单片机SH726A为中心,DAC采用TI的16位高精度DAC(DAC715U),程序存储在片外SPI Nor Flash(MX25L1663E)中,与PC通信采用USB,通过USB转RS232接口芯片转换成串口与SH726A通信。

图3 电源变动控制器系统框图

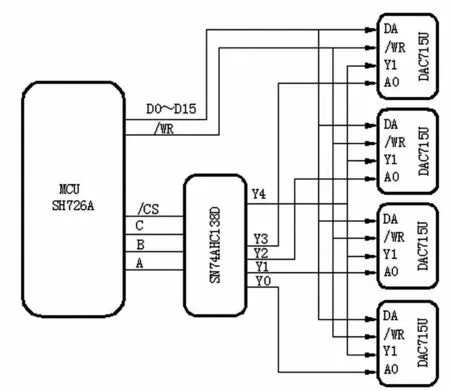

3.1 DAC电路设计

由于系统对精度、稳定性和转换速度要求很高,故选择高精度的16位DAC[7]。另外由于系统支持4通道DAC输出,能够控制4个独立的可编程电源通道,在实际应用中分别对应车载的B+、ACC、IG1和IG2。由于通道之间的同步要求很高,所以必须采用具有同步功能的DAC。综合以上考虑,TI公司的DAC715U可以满足本系统要求[8]。

如图4所示,在电路设计上,充分考虑了系统的实时性和软件的可实现性。由于波形数据量很大,所以PC控制软件通过串口发给MCU的是波形命令,而不是波形数据,计算数据的任务由MCU完成,计算后的数据存储在MCU内的RAM中,通过定时器触发DMA中断,DMA控制器自动将4通道数据发送到DAC中。

图4 DAC电路框图

软件实现上,采用一次DMA传输5个Word数据发送的方式,前4个Word数据用于依次发给每个DAC内的数据Buffer,第5个Word是一个Dummy数据,用于触发4个DAC同时进行DA转换,保证4个通道的波形同步性。由于DMA操作需要连续的数据地址,所以系统中巧妙运用一个3/8译码器,使数据的地址连续,满足DMA控制器的要求。

由于DAC的输出直接控制可编程电源的输出,为了防止电源变动控制器在上电瞬间有高电压输出,导致可编程电源也输出高电压,烧毁被测设备,所以在DAC输出加入4通道SPDT开关ADG333ABR。在系统上电初始化过程中,DAC输出与可编程电源是断开的,直到MCU初始化之后,系统处于稳定状态,才打开模拟开关,从而保护被测设备。

3.2 音频输入电路设计

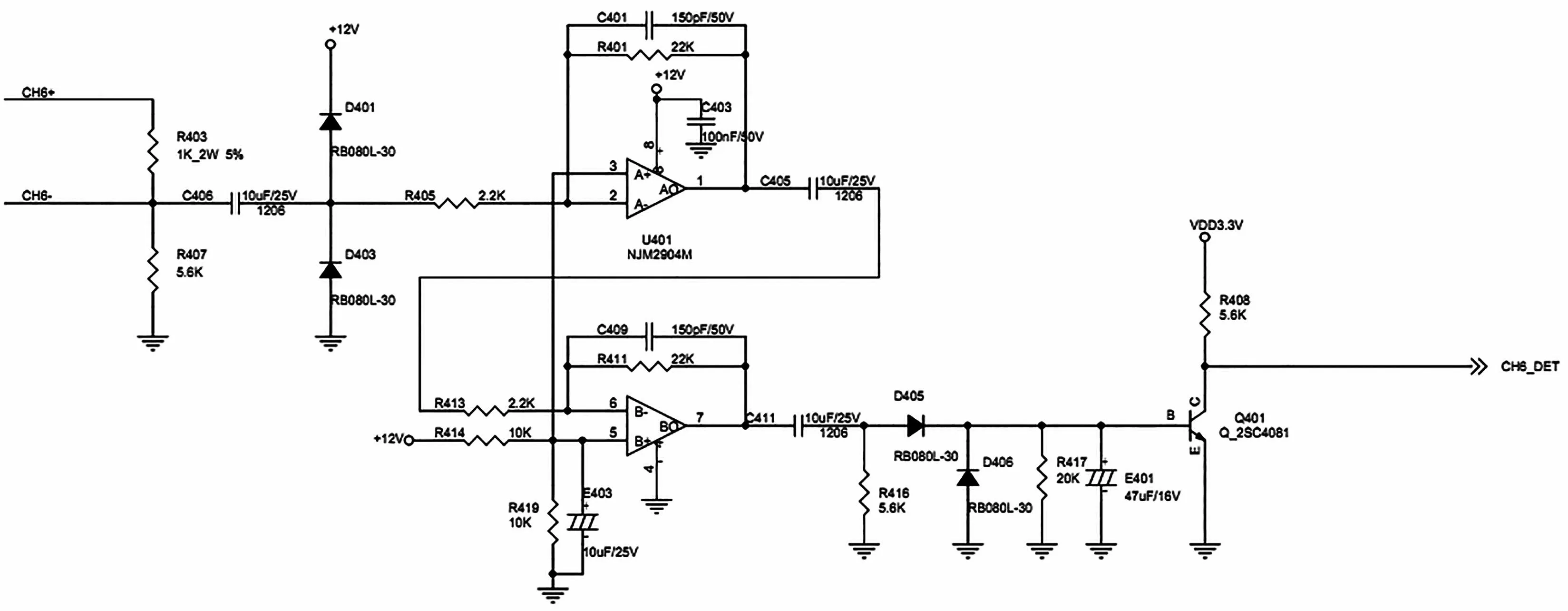

音频检测电路如图5所示,采用NJM2904M组成2级10倍音频电路,组成100倍放大,保证小信号时也能够检出。放大后信号经过整流滤波,当信号幅度超过三极管导通阈值时,三极管导通,输出低电平,经MCU检测,软件去抖动之后,发送给PC端控制软件。

图5 Audio检测电路

数字输出电路设计、数字输入电路设计、继电器输出电路设计都是基本的电路,在这里不做过多讨论。

4 总结

综上所述,本系统使用一个低成本MCU方案,解决了车载电子的电源变动测试难题。本系统可以实现自动化测试,降低了测试人员的负荷,并且能够及时准确地捕获电变波形未通过时的波形参数,及关键信号波形,并能够重现未通过时的电源变动波形,有利于开发人员迅速找到问题原因。使用本电源控制器,可以大大节省测试人员和开发人员的时间。