常减压装置含硫污水高效除油技术及效果分析

2021-11-26潘超

潘超

中国石化荆门分公司,中国·湖北 荆门 448002

1 引言

常减压装置是炼油加工过程中的龙头装置,由于原料油品质日趋变差导致加工过程中的含硫污水中硫、酚等化合物的含量较高。这些化合物都具有表面活性,造成油滴间因带相同电性互相排斥,使油滴难以碰撞增大沉降分离,影响除油效果。

2 基本情况

中国石化荆门分公司2#常减压装置设计处理能力250万吨/年,加工南阳、江汉等石蜡基原油。装置内的含硫污水主要来自三部分:①原油含少部分水;②汽提蒸汽冷凝水;③减顶蒸汽抽空器冷凝水。

3 含硫污水存在问题

蒸馏装置常减压塔顶的含硫污水中油含量较高,且存在乳化现象。严重影响了后续汽提处理装置的正常生产,增加了污水处理厂的负荷和污水处理费用,带来环保压力和成本影响。如果将此部分污油进行回收,不仅可以降低污水处理厂的处理费用,还可以将回收的污油进行回炼产生经济价值。

4 蒸馏系统含硫污水带油原因分析

一是原油劣质化,硫含量及其他杂质含量不断升高,导致加工过程中油水乳化现象日益严重,从而导致污水品质不断恶化。因为含硫污水中硫、酚等化合物的含量较高,而这些化合物都具有表面活性,能使水中油滴表面带有负电荷,造成油滴间因相同电性产生相互排斥作用力,使油滴难以碰撞增大而与水沉降分离。从而导致水包油型结构的含硫污水难以除油。

二是造成带油的原因就是普通的沉降分离罐容积小,含硫污水在沉降分离罐内的沉降分离时间和空间不够,造成含硫水中夹带大量污油到下游装置。

5 含油污水除油技术对比

目前,炼油厂各装置含硫污水的除油技术主要有三种,即大罐沉降、旋流除油、聚结除油[1]。

5.1 大罐沉降除油

该技术主要针对除去游离态(大于150μm)的油滴,其占地面积大,不能除去悬浮油及乳化油。本装置之前采用4个12m3的罐串联起来沉降除油,但是效果不好。其中,某一年的含硫污水化验分析次数为55次,合格(石油类≤400mg/L)30次。石油类的合格率只有55%,且均值达到1499mg/L。

5.2 旋流除油器技术

该技术主要针对除去悬浮态(20~150μm)的油滴,只能分离密度差比较大且乳化不严重的油水体系。受离心场的制约其处理量也受限。含油污水以一定的工作压力,由切向进料口进入水力旋流器内部。流体在高速旋转过程中产生很强的离心力,由于水和油滴的离心力和密度的不同导致水在离心力的作用下,在旋转运动的同时向下和向外运动,最终形成外旋流以底流的形式从底流口排出。而油在旋转运动的同时向内和向上运动,最终形成内旋流以溢流的形式经溢流口排出,从而完成分离任务[2]。

5.3 模块化聚结除油技术

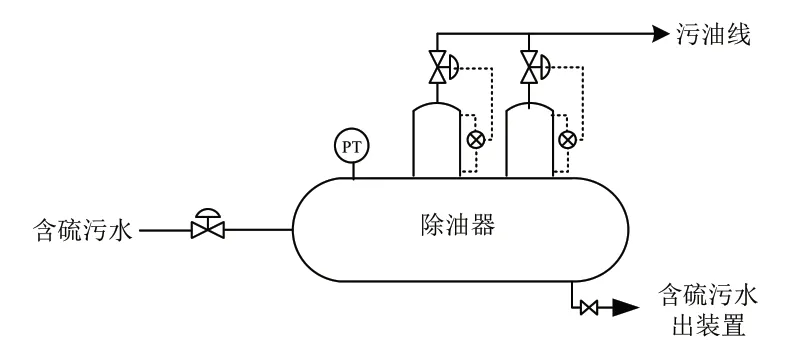

这也是中石化荆门分公司2#常减压蒸馏装置采用的新技术,操作简单,占地面积小,能破除乳化油。模块化聚结除油技术工艺流程如图1所示[3],含硫污水经过两级除油后去下游污水汽提装置。脱除的污油滴在深度除油器的油包中逐步聚集变大,污油调节阀与油水界位构成串级控制回路,当界位达到设定值后,自动控制将污油排出到污油系统。

图1 含硫污水除油工艺流程示意图

深度油水分离一级和二级可以整合在一个容器内,在一个压力容器内实现两级除油,节省空间。两级的过程技术原理完全相同,只需要考虑的是现场空间和占地等情况。

5.3.1 组合纤维聚结分离模块

纤维聚结分离模块材料主要是玻璃、特氟龙、尼龙和金属的丝绒,通过W形式将亲水与亲油纤维组合编织一起。利用水包油的乳化液滴在纤维节点处收到不同拉力(表面张力),实现破乳和油水分离。该模块可以提供很大的比表面积,从而提高液相分离的效率和纯净度。此模块设备适用于微小液滴(0.1~20μm)的分离过程。经此过程分离后,油含量可大幅降低,在设计含油量≤10000ppm的情况下脱油率能达到98%或出口含油量不大于400mg/L。

5.3.2 油滴粗粒化聚结模块

含油污水进入由表面亲油的固体物质组成的填充床层,水中细小油滴就会吸附在填充床层表面上,并逐步碰撞积累变成大油滴而得以加速分离。聚结床层所用材料是表面亲油疏水的物质。同时,进入角度也影响分离效果,油、固表面接触角越小,亲油润湿性能越好,分离效果越佳。

5.4 使用效果

该技术设计污水流量10t/h,在入口含油量≤10000ppm的情况下,脱油率能达到98%或出口含油量不大于400mg/L。投用该模块化聚结除油设备后,经过半年的运行,出口含油量能稳定达标。这期间含硫污水化验分析次数27次,合格27次。出口污水含油量均值只有183.5mg/L,远低于投用前的1499mg/L。除油合格率100%,完全达到了设计效果。

6 结语

投用后每周采样分析一次,结果如表1所示。三次结果均能满足脱油率达到98%或出口含油量不大于400mg/L的要求,改造获得了圆满成功。

表1 除油效果

针对不同大小、不同形态的油滴,采用最合适的技术是至关重要的。中国石化荆门分公司2#常减压装置根据自身原料特点,采用模块化聚结除油方法,总投资282万元,占地面积小。可以使常减压装置的含硫污水中的油的含量浓度下降到400mg/L以下,效果稳定、明显,投资合理,性价比高。对原料变化的适应性较强,操作控制方便,适合工业广泛应用。