激光电源计数器检测系统研究

2021-11-26王炳奇黄大山刘海亮

陈 诚,王炳奇,黄大山,刘海亮

(中国人民解放军32272 部队41 分队,四川德阳 618408)

0 引言

传统的目测距离以及光学分划测距,往往由于所测距离与实际值差距较大,而使车辆性能难以充分发挥。20 世纪60 年代随着激光的问世,现在用激光测距仪测距已经成为各种车辆的主要测距方式[1]。

在我国各型车辆中,激光测距系统均采用相同技术,应用广泛。但是由于该系统技术含量高,系统构成相对复杂,相关单位在使用维修上遇到许多新问题。从调研的情况来看,这些车辆测距系统故障频繁、可靠性问题突出,经常出现的激光测距故障有不测距、测距数据错误、测距数据随机性漂移等,问题的原因主要集中于激光电源计数器各单板故障引起供电电压波动、控制信号不准、发送能量弱等[2-3]。目前,激光电源计数器的故障排除主要依赖于使用维修人员的经验,不仅效率低,而且由于人员流动性大等特点,造成故障诊断知识积累困难,难以得到很好的继承和发展。因此,需开展激光电源计数器故障自动化检测方面技术的研究。

1 检测系统架构设计

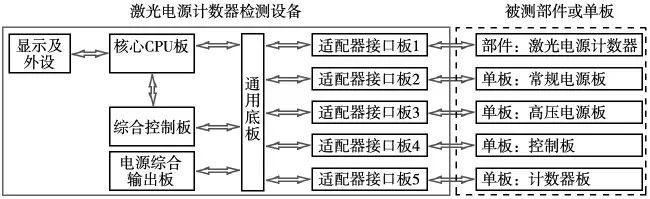

检测设备主要由显示及外设、通用底板、电源综合输出板、核心CPU(Central Processing Unit,中央处理器)板和5 个适配器接口板(分别对应激光电源计数器部件、常规电源板、高压电源板、控制板和计数板)等部分组成(图1)。

图1 检测设备组成

2 检测系统功能模块设计

激光电源计数器整体和内部单板具有不同的功能,功能层级也不一样,工作条件环境差异很大,不容易集成在一个检测环境中。因此,针对不同的检测对象设计不同的检测环境,用特定的适配器来实现不同检测环境的模拟,这样有较大的技术优势。

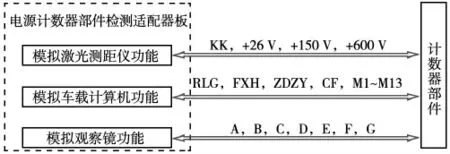

2.1 计数器部件检测模块

计数器部件在正常工作环境中涉及到系统的3 个部件,分别是激光测距仪、车载计算机、观察镜。为了实时、完整地检测计数器部件,须在检测系统中模拟构建与计数器部件通过电缆相连的这3 个部件软硬件环境,检测系统中适配器板实现上述3 部件的检测环境模拟。其中,模拟激光测距仪功能接收计数器部件产生的高压、低压直流电源、测距过程中所需的控制信号、时序等;模拟车载计算机功能接收计数器部件产生的目标距离计算数据、测距过程中所需的控制信号、时序等;模拟观察镜功能接收计数器部件产生的送往左目镜显示器目标距离数据等(图2)。

图2 激光电源计数器部件检测模块

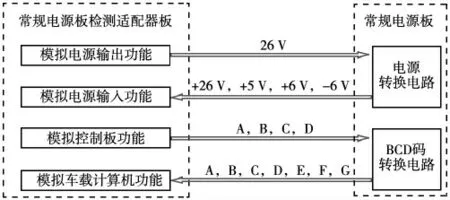

2.2 常规电源板检测模块

常规电源板在正常工作环境中涉及到3 个方面的信号输入输出,分别为输入+26 V 电源、输出+5 V 和±6 V 电源、BCD(Binary-Coded Decimal)码转换为7 段码。为了实时完整地检测常规电源板,须在检测系统中模拟构建与常规电源板通过插座相连的外围软硬件环境,检测系统中适配器板实现上述3 部分功能的检测环境模拟。其中,模拟电源输出功能主要输出+26 V电源给常规电源板;模拟电源输入功能主要接收常规电源板输出的+5 V 和±6 V 电源;模拟控制板功能主要输出BCD 码给常规电源板;模拟车载计算机功能主要接收常规电源板输出的7段码(图3)。

图3 常规电源板检测模块

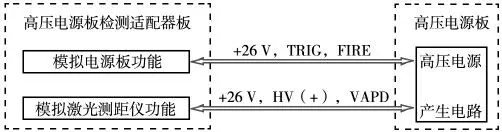

2.3 高压电源板检测模块

高压电源板在正常工作环境中涉及到3 个方面的信号输入输出:输入+26 V 电源、充放电控制信号、输出3 路高压电源(HV(+)、VAPD、VAPD1)。为了实时、完整地检测高压电源板,须在检测系统中模拟构建与高压电源板通过插座相连的外围软硬件环境,检测系统中适配器板实现上述3 部分功能的检测环境模拟。其中,模拟电源板功能主要输出+26 V 电源给高压电源板;模拟激光测距仪功能主要输出充电控制信号(TRIG、FIRE)给高压电源板并接收其输出的高压电源(图4)。

图4 高压电源板检测模块

2.4 控制单板检测模块

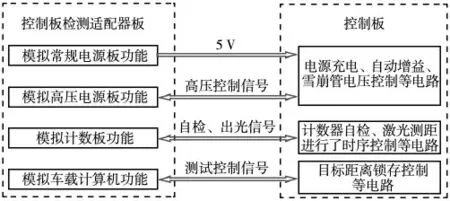

控制板在正常工作环境中涉及到3 个方面的信号输入输出:电源输入(+5 V、KHVAPD、VAPD(+))及整形;各种时序控制;出光检测;自检电路及目标距离锁存等。为了实时完整地检测控制板,须在检测系统中模拟构建与控制板通过插座相连的外围软硬件环境,检测系统中适配器板实现上述功能的检测环境模拟,其中:模拟常规电源板功能主要输出+5 V 电源给控制板;模拟激光电源板功能主要输出高压电源给控制板进行整形及出光检测等;模拟计数板功能主要输出目标距离信号给控制板并接收自检等;模拟车载计算机功能主要接收控制板输出的目标距离信号锁存、“首/末”逻辑、“正常/坑干扰”逻辑及时序控制等(图5)。

图5 控制板检测模块

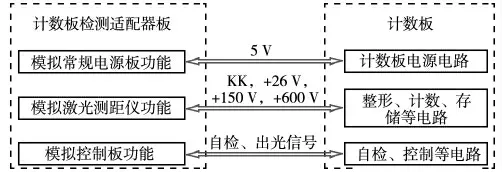

2.5 计数单板检测模块

计数板在正常工作环境中涉及到3 个方面信号输入输出:电源输入(+5 V)及整形;计数及存储;自检电路及目标距离输出等。为了实时的完整检测计数板,须在检测系统中模拟构建与计数板通过插座相连的外围软硬件环境,检测系统中适配器板实现上述功能的检测环境模拟。其中,模拟常规电源板功能主要输出+5 V 电源给计数板;模拟激光测距仪功能主要输出回波信号给计数板时行计数等;模拟控制板功能主要控制计数板进行自检、时序控制、目标距离信号锁存等(图6)。

图6 计数板检测模块

3 数据采集和处理

将数据采集技术[4-5]应用于激光电源计数器检测设备,实时收集和处理被检测部件或单板的故障数据。

3.1 模拟信号处理

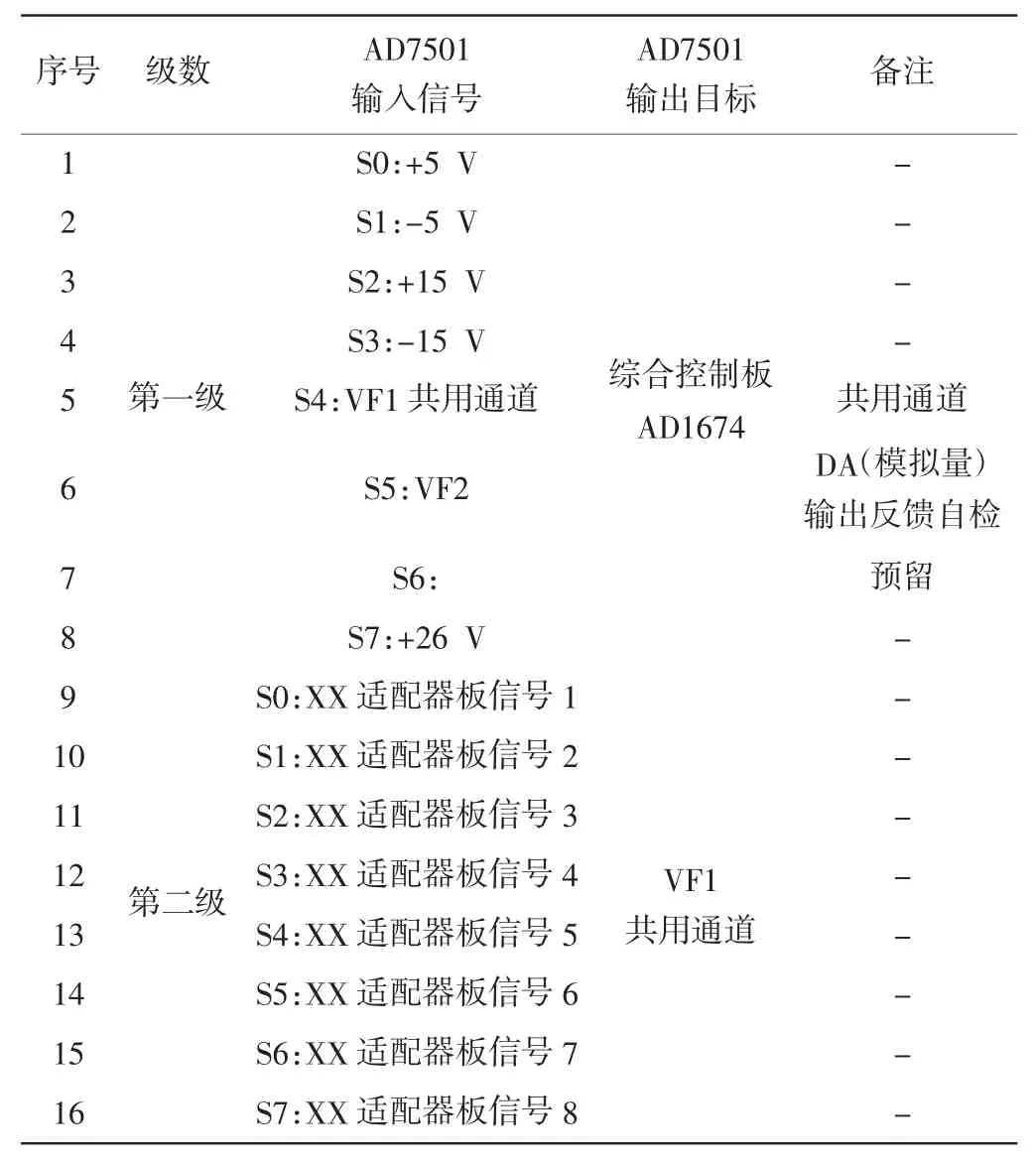

模拟信号[6]主要分为输入和输出两部分,输入的部分主要包括+26 V、±15 V、±5 V 等工作电源以及被测部件或单板输出的模拟电压信号。检测系统使用两级AD7501 进行分级“归一化”处理:第一级AD7501 在综合控制板上,主要选择系统工作电压(+26 V,±15 V,±5 V)和一路共用通道,然后综合控制板将各类电压信号调理到±5 V 范围内供其A/D 进行实时采样并计算相应电压值;第二级AD7501 在各个被测适配器板上,依据被测对象选一路模拟信号进共用通道。第一级和第二级AD7501 配置见表1。

表1 两级AD7501 模拟开关输入输出表

模拟信号的输出部分主要由DA 产生,经调理后输出到通用底板,VF2 共用通道,供相应适配器板输入调理使用。

3.2 数字信号处理

数字信号[7]主要分为I/O(Input/Output)输入和输出信号及CPU 总线两部分,其中I/O 输入和输出信号主要包括逻辑电平及脉冲等信号,在通用底板上留有多路I/O 通道,CPU 通过数据总线(经74HC245)读取各适配器板输出到I/O 通道的信号,通过54HC373 锁存数据总线数据到I/O 通道,用于各适配器板控制等功能。

CPU 总线主要分为PC104 地址总线(A0~A31)、数据总线(D0~D15)、控制总线(WR、RD、CS0~CS3 等)。其中,CS0~CS3 为PC104 外扩I/O 地址空间0X280~0X2B0,将PC104 数据总线直接外扩控制各适配器板(间接扩展到各被测对象板),可按字节或字进行读写操作。

4 结论

通过对激光电源计数器的检测环境模拟和数据处理过程进行研究,分析设计了检测系统的主要功能和结构组成。针对不同的检测对象设计不同的检测环境,基于特定的适配器接口板,使用大规模可编程技术来实现计数器部件和单板的检测环境模拟,利用在CPLD/FPGA 中运行的可编程软件,可以降低硬件要求,提高集成度。在对模拟和数字两类信号处理方面,硬件部分按“归一化”处理,软件部分按“模块化”处理,简化运算过程。