双级动调轴流引风机动叶调节失控故障分析及处理

2021-11-26黄新,罗文,牟云,熊鹏,叶茂

黄 新,罗 文,牟 云,熊 鹏,叶 茂

(华能武汉发电有限责任公司,湖北武汉 430415)

0 引言

随着火力发电机组单机容量越来越大,双级动叶可调轴流风机因其流量大、压头高、运行区域宽和经济性好,而被广泛采用。引风机是锅炉重要辅机,运行工况恶劣,对运行可靠性要求高。通过预知性检修,可以及时发现、消除设备隐患,但对某些潜在的隐患因无法及时发现、消除,导致设备故障发生。结合某电厂SAF 双级动调轴流引风机液压调节系统故障,通过分析和准确判断故障原因,并采取恰当的措施,及时消除设备异常,避免故障扩大,确保机组安全稳定运行。

1 液压调节系统工作原理

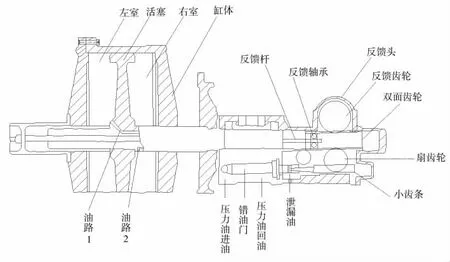

液压调节系统由叶片、叶片调节杆、活塞、缸体、活塞轴、错油门、带双面齿条的反馈杆、扇齿轮、输入轴、反馈轴等组成,液压缸结构如图1 所示。缸体在风机运行时随叶轮同步旋转,同时还在活塞轴上作轴向移动。

图1 液压缸结构

当控制室向电动执行器给出“开”向指令后,电动执行器带动输入轴正向旋转,小齿条左移,错油门动作,压力油由进油管经油路1 进入油缸左室,由于活塞固定不动,缸体左侧的油压上升,使缸体向左移动,带动叶片调节杆偏移,使动叶向“开”的方向动作,反馈杆也随着油缸左移,同时输入轴的扇齿轮反方向转动,但带反馈杆的双面齿条啮合扇齿轮做顺时针转动,因此反馈杆就起到“弹簧”的限位作用。当缸体左移,活塞右侧缸体的体积变小,油压升高,使油从油路2 经回油管排出。

当控制室向电动执行器给出“关”向指令后,电动执行器带动输入轴反向旋转,小齿条右移,错油门动作,压力油从进油管经油路2 送到活塞右边的缸体右室中,使缸体向右移动,而缸体左边的体积减小,油从通路1 经回油管排出,整个过程正好与动叶“开”的方向动作相反,叶片在保持不动时,进、回油管路均与液压缸断开。

从上述的液压缸动作过程看,当电动执行器带动输入轴正反向转动一个角度,缸体也在活塞轴上正反向移动一个位置,同时带动叶片旋转一定的角度[1]。

2 故障情况

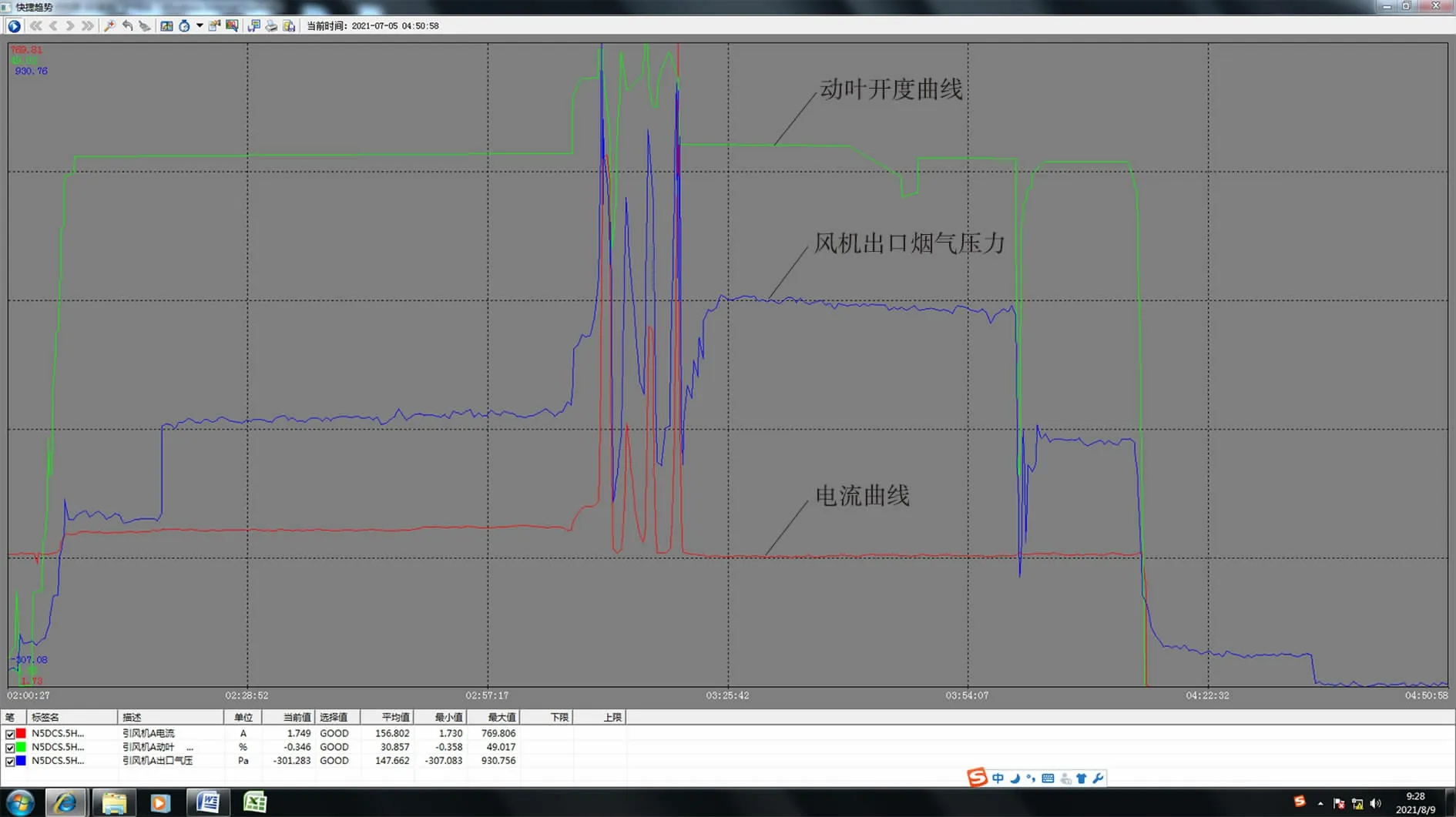

某电厂三期为两台2×600 MW 机组,锅炉为东方锅炉股份有限公司制造的1900 t/h 超临界参数变压直流本生型锅炉。引风机为上海鼓风机厂生产的双级动调轴流风机,型号SAF33.5-22.4-2,转速750 r/min,电机功率5900 kW,液压缸直径/行程:Φ415/100;叶片调节范围:-40°~+15°。2021 年7 月5 日机组准备启动,A、B 侧引风机分别于2:00 时启动,两台引风机动叶开度在31%~40%、电流在187~193 A 区域正常运行,3:10 时A 引风机动叶开至46%时,电流突升至633 A,3:12时A 引风机动叶关至35%时,电流降至165 A,3:19 时A 引风机动叶再次开至46%时,电流瞬间达到769 A,出口烟气压力在-307~960 Pa 间大幅波动,就地检查液压油压力下降。通过上述参数的变化,说明风机动叶开度不能保持在指令位置,判断液压缸反馈轴承失效,动叶开度与电流历史曲线如图2 所示,从下往上依次为电流曲线、风机出口烟气压力、动叶开度曲线。

图2 风机动叶开度、电流及出口烟气压力历史曲线

3:30A 引风机停运更换液压缸,11:30 检修工作完毕,启动A 引风机后,动叶调节正常,电流和动叶开度匹配。

将拆下的液压缸解体检查发现双面齿条内反馈轴承损坏(轴承型号FAG3200),轴承内外圈已分离,反馈杆与双面齿条脱离,导致液压缸在调节动叶开度时,无法锁定叶片位置。由液压调节系统工作原理可知带反馈杆的双面齿条在动叶调整过程中起到限位作用,当该轴承失效后,动叶调整不受控制,往“开”向调整动叶时,动叶会连续动作至全开位置,往“关”向调整动叶,动叶会连续动作至全关的位置。

3 液压调节系统失控的原因分析及防范措施

从上述故障经过看,风机液压调节系统失控的原因是反馈轴承失效。从结构上看,反馈轴承内圈固定在反馈杆上,外圈固定在双面齿条内腔端部,起连接反馈杆和双面齿条的作用,转速与风机同步,在液压缸动作过程中双面齿条作轴向运动,反馈轴承承受一定的轴向力,3200 轴承为双列角接触球轴承,自动调心能力差,当轴向力过大时,保持架会过载产生疲劳裂纹,在运行过程中裂纹逐步扩展最终导致轴承失效。

3.1 反馈轴承失效的原因

(1)伺服阀孔壁与双面齿条间滑动面有拉槽,导致双面齿条滑动时阻力较大。

(2)反馈轴上齿轮与双面齿条上齿牙啮合不好,反馈轴承受力过大。

(3)反馈杆弯曲,反馈轴承受力过大。

(4)反馈轴与连杆法兰同心度不好,反馈轴承受力过大。

(5)反馈连杆卡涩,动作迟滞,反馈轴承受力过大。

(6)内风筒封闭不严烟气窜入,输入轴、反馈轴及端盖锈蚀,其转动时阻力增加,反馈轴承受力过大。

3.2 防范措施

机械反馈是通过双面齿条上的上齿牙与反馈头内反馈齿轮啮合,带动反馈轴与反馈连杆及固定在其上的叶片开度指针旋转,起到显示动叶实际位置的作用,但其又是造成反馈轴承失效的主要原因之一,故有部分电厂将机械反馈取消。下面从保留和取消机械反馈两个方面分别阐述防止反馈轴承失效的措施。

3.2.1 液压缸保留机械反馈

(1)液压缸检修环节:①检查伺服阀孔壁与双面齿条间的滑动面无拉槽、凹凸台阶,两者滑动配合良好;②通过在反馈头与伺服阀连接面上加减垫片调整双面齿条上部齿牙与反馈轴上齿轮啮合间隙;③检查反馈杆弯曲度<0.02/100 mm。

(2)液压缸安装环节:①液压缸找正误差≤0.03 mm;②反馈轴与反馈连杆法兰同心度≤0.3 mm;③检查反馈连杆支撑轴承及密封完好,连杆转动灵活无卡涩。

(3)机组停备环节:①每天至少将叶片开关动作一次,防止反馈轴承锈蚀卡滞;②机组停备时间较长时,可将伺服阀端部端盖打开,检查反馈轴承完好情况。

3.2.2 液压缸取消机械反馈

液压缸机械反馈在液压调节系统中功能为在机壳外显示动叶的机械位置,便于技术人员了解动叶的实际开度。由于其是反馈轴承失效的主要原因之一,现有部分电厂已将其拆除,将原连接面用堵板封堵,并拆除反馈连接杆,将机壳外动叶开度指针固定在输入轴上[2]。

4 结束语

双级动调轴流风机的液压调节系统是风机的重要部位,直接关系到风机的安全稳定运行,通过对液压缸反馈轴承失效的机理分析及症状判别,对准确判断动叶调节失控故障提供一定帮助,同时为杜绝此类故障提出改进思路,为进一步提高设备可靠性有着积极的借鉴意义。