某工地塔吊倒塌事故原因分析

2021-11-26段洪斌敬硕肄刘映宇

李 信,段洪斌,敬硕肄,刘映宇

(四川省特种设备检验研究院,四川成都 610000)

0 引言

施工作业的塔吊完成几次吊装转运工作后,塔吊回转台以下位置发生断裂,导致倒塌事故。事故时塔吊吊钩已收回,未钩挂任何物品。塔吊型号QTZ50,制造完成时间2009 年10 月。

1 回转支承用联接螺栓现场状态

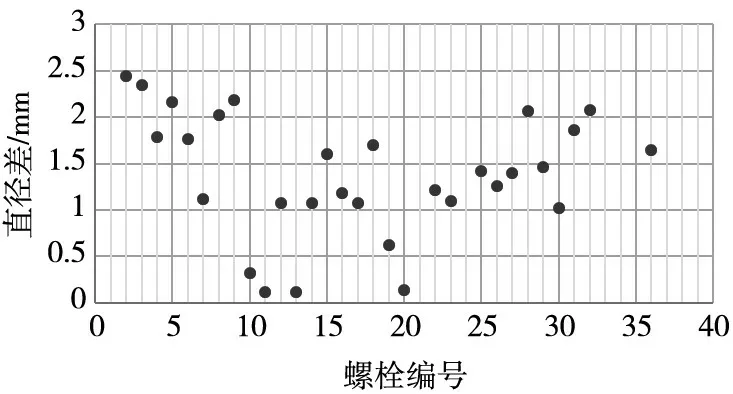

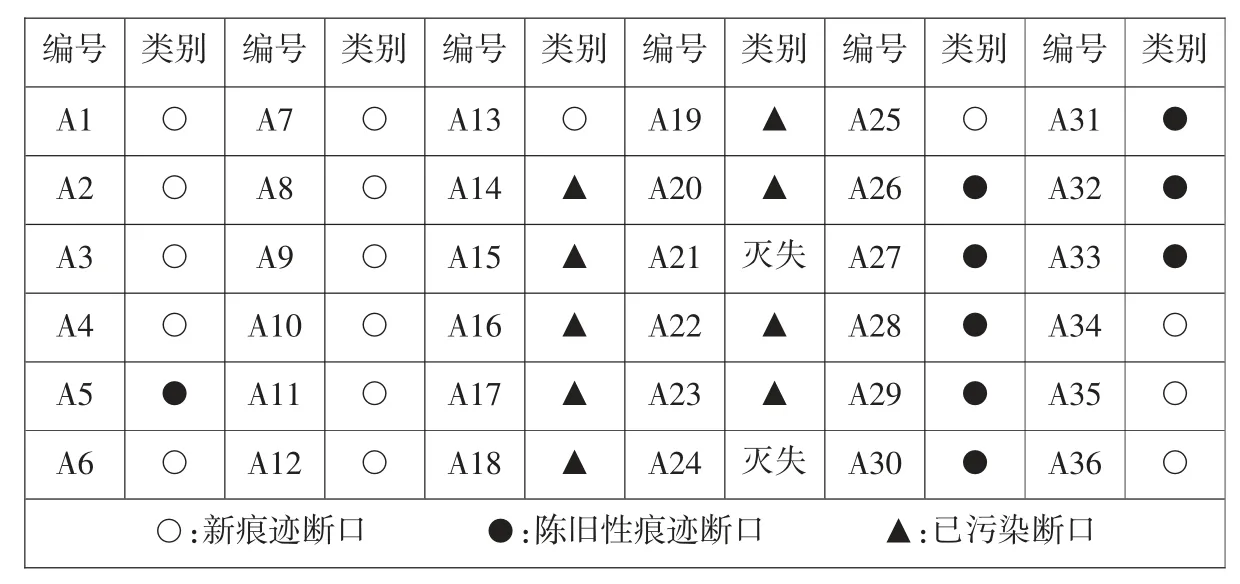

塔吊从回转台以下位置断裂,吊臂、平衡臂、驾驶室落地后变形,塔吊机身与回转台联接用螺栓全部断裂,断裂螺栓保存较完整,如图1 所示。回转支承用联接螺栓共36 颗,按顺时针方向标记为A1~A36:2 颗缺失,34 颗全部断裂;断裂螺栓中25 颗断口形貌较清晰,9 颗螺栓断口被泥土污染。

图1 回转支承

2 回转支承用联接螺栓外观质量

将螺栓按编号放入0#柴油中浸泡约20 min,用软毛刷逐颗清洗表面,去除表面油污及尘土。螺栓标注等级为10.9 级,符合GB/T 13752—1992《塔式起重机设计规范》[1]。清洗后的螺栓外观表面呈铁锈色,腐蚀凹坑密集,轴向有弯曲变形,直径明显变小,用游标卡尺逐根测量当前螺栓最大和最小直径,所测螺栓直径差分布在0.12~2.44 mm。排列其分布区间,螺栓直径差分布的最大区域在1.00~2.00 mm,螺栓直径差分布结果如图2 所示。

图2 螺栓直径差分布

3 回转支承用联接螺栓断口宏观形貌

螺栓断口状态主要有两种类型,螺栓断口类别及分布位置见表1:标识为“○”的断口较清晰,有金属光泽,断面裂纹起始区、扩展区、终断区和撕裂唇[2-3]明显,统计分析此类断口主要分布在A13~A34,典型宏观形貌如图3 所示;标识为“●”的断口表面无金属光泽、已锈蚀、表面已损伤磨平,统计分析主要分布在A26~A33,典型宏观形貌如图4 所示。

表1 螺栓断口类别及分布位置

图3 A7 螺栓断口形貌

图4 A5 螺栓断口形貌

4 回转支承用联接螺栓断口微观形貌

经显微观察标识为“○”的断口是典型的疲劳断口,断口与螺栓的轴线基本呈90°,表面相对平滑,疲劳断裂特征明显。裂纹源沿螺纹牙底部呈弧线,有裂纹不断扩展留下的疲劳辉纹,受到较强作用力后快速扩展有明显的放射棱线,最终断裂留下了撕裂唇口。疲劳裂纹起始区、裂纹扩展区、瞬断裂区及最终撕裂唇口明显,典型微观形貌如图5 所示。标识为“●”的断口表面无金属光泽、已锈蚀、断面有二次损伤特征,为“陈旧性”断口,典型微观形貌如图6 所示。

图5 螺栓疲劳断口

图6 螺栓陈旧性断口

5 分析与讨论

塔式起重机回转支承的外圈齿与下转台用高强度螺栓紧固连接,塔机顶部的全部载荷由回转支承传递到下转台,螺栓是塔身与回转支承连接可靠性的关键零件,螺栓连接质量与通孔同轴度、螺栓与通孔间隙、螺栓预紧力直接相关。该塔机设计使用36 个M20 的高强度螺栓,坍塌前已经断裂螺栓并具有“陈旧性”断口特征的螺栓共9 个,其中8 个断裂螺栓在转台上呈连续分布于标识A26~A33,已断裂的螺栓占连接螺栓总数约25%,除去灭失的2 个螺栓,实际工作的螺栓仅有70%。螺栓表面质量不良,部分螺杆弯曲,降低了螺栓安装预紧力和材料机械性能;几何尺寸测试表明,螺栓直径均小于名义尺寸。螺栓尺寸变化减小了螺栓横截面积、增大了与联接体通孔的间隙,螺栓承载能力急剧下降。

综上所述,该塔机使用的回转台高强度连接螺栓中存在呈连续分布的断裂件,螺栓表面质量不良,几何尺寸减小,连接紧固质量严重下降,在反复交变载荷作用下,导致塔机从回转支承外圈齿与下转台之间断开倒塌。

6 预防措施

经上述分析,建议塔吊使用单位应该从以下方面做好预防措施。

(1)健全制度管理。塔吊使用单位应按照特种设备安全法等法律法规的要求建立相关制度,如安全管理岗位责任制,安全技术档案管理制度,司机、指挥作业人员等操作规程,维修保养制度等。必须分工明确,并应设置专门的监督管理部门落实各项制度执行情况。

(2)加强培训教育。按照相关规程要求操作人员必须持证操作,塔吊使用单位应该长期开展安全技术培训考核活动,提高塔吊司机、指挥作业人员等安全技术意识和素质。

(3)落实过程管理。目前很多工地存在租用塔吊的现象,塔吊使用单位在落实过程管理中应做到事前预防、事中控制、事后处理的原则。使用前应做到检查到位,塔吊安装完成后应检验合格后才能使用,使用过程中应及时保养维修,针对回转台连接螺栓应做到及时更换,涂抹防锈油脂等方式确保其安全性能。

(4)加大监督检查力度。塔吊等“两工地”特种设备,当地建委可以采取定期、不定期、突击检查等方式加大检查力度,不仅对塔吊使用单位,还应该针对塔吊检测单位进行检查,做到实事求是、依法监督。