海上稠油开采注采一体水力潜油泵设计及耐高温轴承研制

2021-11-25颜廷俊孙腾飞于继飞

张 楠 ,颜廷俊 ,孙腾飞 ,于继飞 ,杨 阳

(1.北京化工大学 机电工程学院,北京,100029;2.中海油研究总院有限责任公司,北京,100028)

陆地稠油热采中的机械举升方式有多种。但在海上油田,由于平台本身空间的限制,海上油田一般是采用电动潜油离心泵(电潜泵)进行油液的举升。目前在海上稠油热采中的油液举升方式有2种,一种是注入热蒸汽与下入举升泵分开进行的分体式;另一种是注入热蒸汽与下入举升泵为一体式。注入热蒸汽与下入举升泵分开进行的分体式是指注热蒸汽过程中,由于温度太高,将举升泵从井下启出,等温度降低后,再将举升泵下入井下进行稠油开采,这种方式由于是分别进行,一是增加了海上井下作业费用,二是增加了作业时间,导致生产成本大幅增加[3]。注入热蒸汽与下入举升泵为一体式是指在稠油的整个开采过程中,举升泵一直在井底,无需再注蒸汽阶段将举升泵从井下启出。该种方式由于在注入热蒸汽时,无需提出举升装备,减少作业成本,也节约了海上作业时间[1-8]。目前英国Captain油田已有应用,但适用最高温度为220 ℃,不适合国内海上油田稠油高温开采,因此耐高温的注采一体水力潜油泵是极为必要的。

1 注采一体水力潜油泵设计

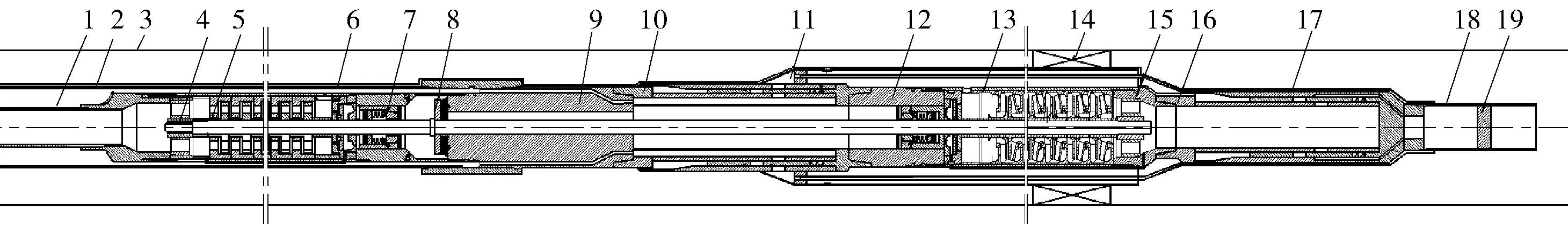

注采一体水力潜油泵采用动力液作为涡轮泵的动力,涡轮泵和离心泵同轴,地面注水泵向井下设备注入高压动力液,动力液通过涡轮带动其旋转,随之带动同1根轴的离心泵旋转,从而开采井下油藏液体。注采一体水力潜油泵井下部分包括:油管接头、扶正轴承、涡轮、接头1(保护器接头)、止推轴承、上开关滑套、接头2(上开关滑套连接组件)、离心泵、接头4(上开关滑套与离心泵连接组件)、注气管线(蒸汽输送管道)、尾管、接头3(下开关滑套与尾管连接组件)、安全阀等。具体结构如图1所示。

1-小油管;2-大油管;3-244.475mm(9英寸)套管;4-扶正轴承;5-涡轮;6-接头1;7-机械密封; 8-止推轴承; 9-接头2;10-上开关滑套; 11-接头3;12-接头4;13-离心泵;14-封隔器;15-接头5;16-下开关滑套;17-注汽管线;18-尾管;19-安全阀。

自左而右,自上而下,小油管和涡轮泵上端通过油管接头螺纹相连,涡轮泵下端和保护器由接头1螺纹相连;保护器内充满润滑油并有动压止推轴承承担系统轴向力;保护器下端和接头2螺纹相连,接头2内开注蒸汽孔,通过螺纹连接大油管通至地面;上开关滑套有外筒,外筒和上开关滑套壳壁由接头3螺纹连接,接头3开多个注汽孔,连接注蒸汽管线,注蒸汽管线通至尾管;上开关滑套下端和离心泵由接头4螺纹相连,离心泵下端和下开关滑套螺纹相连,下开关滑套下端通过油管接头和尾管相连;尾管内有安全阀,并开有均匀的注蒸汽孔,实现均匀注汽。

2 注采一体水力潜油泵轴承设计

2.1 注采一体水力潜油泵轴承选择

注采一体水力潜油泵包括涡轮以及潜油离心泵,这些旋转件都需要轴承才能完成工作[9]。因为是用在热采中,温度高,因此其所用轴承就有别于普通环境下的轴承。注采一体水力潜油泵1个生产周期(注汽、闷井、自喷、采油)需要2 a[10],因此轴承的使用寿命要求2 a。目前可以应用在热采环境中的注采一体水力潜油泵用轴承有3种:角接触球轴承、动压滑动轴承、静压滑动轴承[11]。

对比3种轴承发现:①角接触球轴承可适应多种工况,但根据滚动轴承寿命公式和实际应用案例,寿命难以满足;②静压滑动轴承需要一套专门的供压装置将润滑液送入轴承中,对于井下狭小空间难以满足;③动压滑动轴承具有良好承担轴向载荷的能力,寿命长,一般可达4~5 a,且广泛应用于离心泵中,适合注采一体水力潜油泵[12-13]。

根据调研,本文选择动压滑动轴承中可倾瓦滑动轴承为注采一体水力潜油泵止推轴承。

2.2 轴承材料选择及结构设计

可倾瓦滑动轴承的材料性能决定了其耐温特性。动压滑动轴承材料选择主要分为动块材料、静块表面喷涂材料和静块基座材料3部分。动块材料选择高温轴承钢;静块基座材料选择低碳合金钢2Cr13;表面喷涂材料选择司太立硬质合金和高分子复合材料。

表1 可倾瓦滑动轴承参数

3 高温润滑油选择

润滑油的主要作用是润滑转子的轴承,减少摩擦磨损。通过调研,国内润滑油长时间使用适应最高温度为300 ℃,难以满足注汽350 ℃要求[14-15]。稠油在注汽、焖井、自喷泵不运转,此时温度略高,接近350 ℃。当采油过程中,泵开始工作时,此时环境温度在100~120 ℃。依据该特点,当水力潜油泵下入到井底时,保护轴承的保护器内暂无润滑油,开始注入350 ℃热蒸汽,待注入、闷井、自喷阶段(大约1个月时间)结束后,此时井底温度大约在100~120 ℃。这时通过地面的液压系统、注油管线,往保护器内注入润滑油,就可开机正常采油。这样降低了润滑油使用要求和结构设计要求。通过文献可知,液压管线内径仅为3 mm,按下泵800 m深度计算,管线内润滑油仅有4~6 L,可以忽略不计[16]。保护器结构如图2所示。

图2 注采一体水力潜油泵保护器结构

满足以上条件润滑油均可使用。 选择中石化4808 号抗化学介质润滑油。此润滑油是严苛工况条件下使用的一种高效、长寿命、安全可靠、性能卓越的润滑油。并在180 ℃情况下已有实际使用案例[17-19]。

4 轴承油膜仿真分析

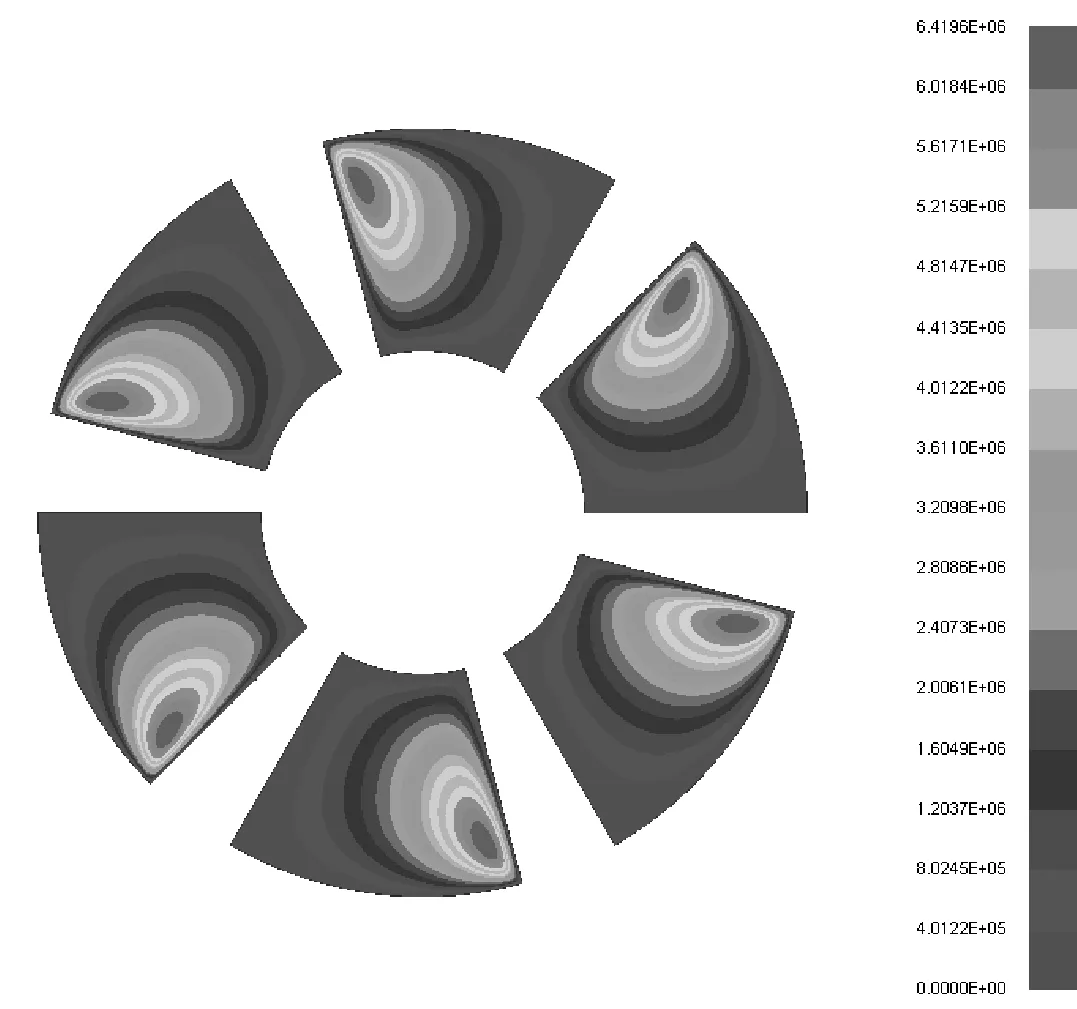

对于滑动轴承而言,摩擦副间润滑方式可分为边界润滑、混合润滑以及流体润滑3种类型。对滑动轴承性能、寿命等的判定,目前国内外主要以判断滑动轴承是否能形成流体动压润滑,形成流体动压润滑后能否保持平稳运行为主。评判参数以轴承比压、轴承温升、油膜厚度、轴瓦倾角等,理论上轴承有无限寿命。根据轴承设计参数进行模拟,结果如图3所示。

图3 可倾瓦滑动轴承压力云图(10 kN)

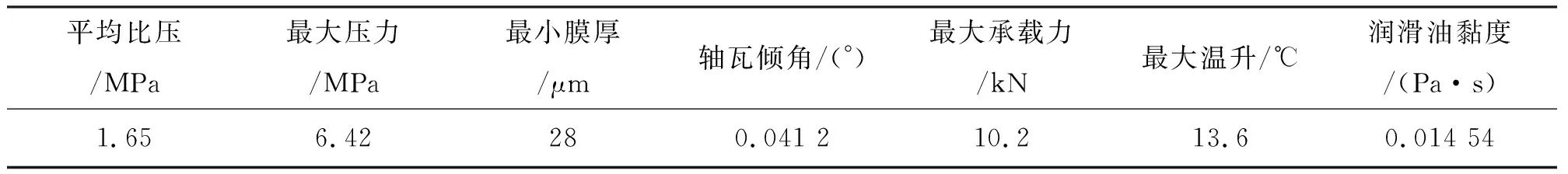

在给定润滑介质为润滑油的情况下,计算结果如表2。

表2 可倾瓦滑动轴承模拟结果(10 kN)

由计算可得:

1) 形成动压润滑的最小膜厚为28 μm,轴瓦倾角约为0.04°。根据国标《GB/T23892.3—2009》可得,该尺寸及工况下滑动轴承最小油膜厚度许用值hmin=14 μm,模拟得到最小油膜厚度大于最小油膜厚度许用值,因此油膜厚度满足可倾瓦滑动轴承平稳运行要求。

2) 如图3所示,平均比压为1.74 MPa,最大压强6.42 MPa,约为平均比压的3.6倍,且压力分布比较均衡,满足滑动轴承压力分布规律;最大承载力为10.2 kN,大于给定的载荷10 kN,因此可倾瓦滑动轴承油膜压力满足平稳运行要求。

3) 最大温升为13.6 ℃,则油膜最高温度为114.6 ℃,此时的润滑油黏度为0.014 54 Pa·s,较原润滑油黏度变化基本忽略不计,因此润滑油满足温升变化。轴瓦表面喷涂材料为硬质合金和高分子复合材料,其耐温均在350 ℃以上。因此轴承运行产生的温升变化对轴瓦表面材料也无影响。

通过对油膜厚度、倾角、承载能力、温升等影响可倾瓦滑动轴承平稳运行的因素模拟分析可得,设计的轴承在10 kN,2 970 r/min,115 ℃影响因素下,均满足要求,因此轴承可进行长时间持续平稳运行。

5 高温高速轴承寿命试验研究

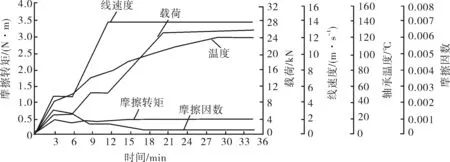

分别选择硬质合金和高分子复合材料各一组轴承进行轴承寿命试验。分别对其载荷、轴承温度、摩擦转矩、摩擦因数等参数进行详细记录。轴承试验数据曲线如图4~5。

通过试验可得,高分子聚合物涂层轴承,当转速达到2 970 r/min,载荷加至26.12 kN,温度达到120℃时,轴承表面温度、摩擦力矩、摩擦因数、线速度等轴承相关参数,成1条水平运行曲线。轴承摩擦转矩稳定在0.456 N·m,摩擦因数保持在0.000 3,说明轴承2摩擦副之间基本没有接触,形成了良好的动压润滑。

图4 高分子聚合物涂层轴承数据处理曲线

图5 硬质合金涂层轴承数据处理曲线

硬质合金涂层轴承与高分子聚合物涂层曲线走向一致,当载荷26.12 kN,转速2 970 r/min时,温度120 ℃时,摩擦因数稳定在0.000 9,轴承充分形成动压润滑,轴承温升不在发生变化,摩擦转矩没有变化,说明轴承运行稳定,可实现长寿命运行。根据经验,轴承可运行4~5 a,满足轴承2 a使用寿命要求。

因此,在2 970 r/min,120 ℃,10 kN载荷下,轴承可形成充分的动压润滑,轴承摩擦副之间不接触,可实现长寿命运行。

通过对比仿真结果和试验结果,可以发现,针对海上稠油开采工艺流程,为避免国内现有润滑油不耐350 ℃高温缺点,通过保护器内润滑油置换方式, 得到轴承本身需耐350 ℃高温,实际工作温度在100~120 ℃。

6 结论

1) 针对海上油田稠油热采的要求,进行了耐高温注采一体水力潜油泵结构设计。

2) 通过调研分析不同类型的轴承,选择动压滑动轴承中可倾瓦滑动轴承作为注采一体水力潜油泵的止推轴承,并进行了轴承结构设计及材料选择。

3) 分别对一组高分子复合物涂层滑动轴承和硬质合金涂层滑动轴承进行仿真模拟和高温、高速、高载荷试验, 证明其可在许用条件下充分形成动压润滑,轴承运行稳定,寿命大于2 a。