氧化锆基涂层壁面改善火焰稳定性研究

2021-11-26李凡姜奥林杨浩林曾小军蒋利桥汪小憨

李凡,姜奥林,杨浩林,曾小军,蒋利桥,汪小憨

(1 中国科学院广州能源研究所,广东广州510640; 2 阜南县商务粮食局,安徽阜阳236300)

引 言

空间资源的开发和利用对高能量密度、长续航时间的微型电子设备和微型飞行器的需求日益迫切[1]。然而燃烧系统尺寸减小后燃烧室面容比大大增加,火焰与固体壁面之间会产生很强的热/化学耦合作用,造成严重的热量损失和自由基消亡,使得火焰稳定性变差甚至发生淬熄[2]。因此,通过改变壁面材料种类或理化性质来管理燃烧场热量传递、优化表面化学过程进而调控气相燃烧已成为实现微型燃烧系统高效稳定运行的重要策略之一[3-4]。

在壁面材料热管理方面,Federici 等[5]数值模拟发现了低热阻壁面材料能提高自身轴向导热,起到预热上游未燃气体的作用,进而有效稳定火焰。万建龙等[6]理论分析了随着壁面材料热导率降低,尽管壁面传热性能变差使得下游燃烧区的气体膨胀减弱,但钝体后的低速区增大能明显拓宽氢火焰吹熄极限。Kang 等[7]实验论证了各向热异性的石墨烯壁面能增强流向导热,同时减弱法向热损失,从而拓宽稳燃区间。在壁面材料化学作用方面,当前研究主要侧重于贵金属表面反应动力学机理构建以及自由基表面淬熄对气相火焰影响的本征规律探讨。Sui[8]通过实验和模拟方法系统研究了微反应器中铂催化氢和甲烷燃烧过程的动力学和传热特性。Saiki 等[9]定量分析了化学惰性涂层壁面作用下微通道内甲烷火焰近壁面OH 基浓度分布规律。Strassacker 等[10-11]发展了考虑壁面反应的REDIM(reaction-diffusion manifold)模型简化方法用于预测甲烷和异辛烷火焰与壁面非稳态的作用过程。

具有催化活性的壁面材料其化学强化功能有待进一步开发。ZrO2基材料同时具有酸碱性和氧化还原双重性质,在氧探测仪、燃料电池、甲烷重整等领域表现出独特的表面催化性能[12]。同时ZrO2具有低热导率、抗氧化、耐热冲击、价格低廉等优势,作为热障涂层核心材料也已广泛应用于燃气轮机和航空发动机中高温结构部件[13]。前人研究发现掺杂Al2O3的ZrO2复合材料,其晶相结构稳定性进一步提升,同时材料内部氧空位浓度和氧离子扩散速度提高更有利于表面化学和催化反应发生[14-15]。ZrO2壁面材料在微尺度燃烧领域的应用还鲜有报道。因此为了调控气相自由基在中小尺度燃烧器壁面上吸附重组造成的失活行为,利用ZrO2+Al2O3二元涂层材料表面亲电氧物种与火焰中活性自由基之间快速的非均相化学反应过程来强化气相链式反应可能是一种新的稳燃思路。

考虑到掺杂复合涂层材料在实际工业应用中存在制备工序复杂、粉末收率低以及附加成本高等不便,对于直接机械球磨混合的造粒涂层粉末应用前景有待考察。通过调研发现,这类ZrO2基混合材料在柴油机燃烧运行调控方面已有应用。Abbas等[16]发现在活塞顶喷涂0.5 mm 厚ZrO2+Al2O3混合涂层后,运行过程中尾气中烟浓度、CO、未燃HC 以及NOx排放速率均有所降低。Aydın等[17]发现燃烧室内壁喷涂88%ZrO2+4%MgO+8%Al2O3混合材料能显著降低生物柴油燃烧过程中制动比油耗,且改善缸内压力、热释放率特性。但上述研究仅利用了两种陶瓷涂层良好的蓄热性能,而未关注其化学作用。基于此,本文利用大气等离子喷涂技术加工ZrO2+Al2O3混合涂层壁面,并研究其与平板通道内甲烷火焰的热/化学耦合作用,揭示其对火焰稳定性的影响机制。

1 实验部分

1.1 涂层材料制备和表征

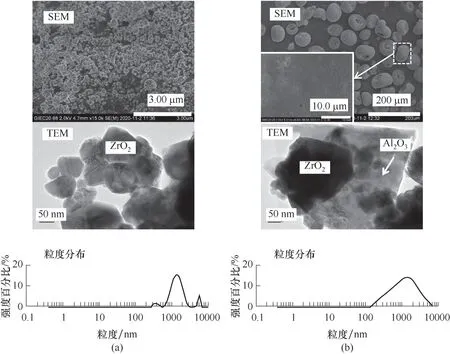

参考文献[18]涂层配方和制备方法,ZrO2与Al2O3粉末按质量分数比7∶3依次机械球磨、配料制浆、离心雾化、加热干燥获得混合造粒粉(记为ZrO2+Al2O3),颗粒形貌电镜以及粒径分布结果见图1。由SEM(SU-70,Hitachi,日本)可以看出ZrO2+Al2O3混合粉末呈球形面包状(部分为空心结构),具有较好的流动性。高分辨率TEM(JEM-2100F,JOEL,日本)显示混合颗粒没有发生任何固溶现象。压缩度C是粉体流动性的重要指标,反映出其凝聚性和松软状态。通过轻敲法测得两种粉体材料C值在80%左右。激光粒度仪(Mastersizer 2000E,Malvern,英国)测得两种粉末平均粒径范围为800~2000 nm。基体选择常用的304 号不锈钢材料(记为STS304),板状试件尺寸为50 mm×50 mm×8 mm。为了增强基体与涂层面的结合强度,喷涂前对其表面进行打磨、超声波除油与喷砂处理,并预先制备一层很薄的中间黏结层NiCoCrAlY。再采用大气等离子喷涂系统(Sulzer-Metco 9M,Wine-rhur,瑞士)配合六轴机器人,按照设定的自动程序进行ZrO2+Al2O3材料喷涂。相同的工艺加工ZrO2涂层作为空白对照组。喷涂过程中对真空罐进行适量供氧以防止涂层材料晶体结构过度失氧。后续的涂层表面处理保证两种涂层厚度和表面粗糙度一致,分别为150 μm[测厚仪测量(456 A456CFBI,Elcometer,英国)]和2.1 μm[白光干涉仪分析(Contour GT,Bruker,德国)]左右。

图1 ZrO2(a)和ZrO2+Al2O3(b)涂层粉末形貌SEM和TEM图以及粒度分布Fig.1 Powder morphology(SEM and TEM)and size distribution of the ZrO2(a)and ZrO2+Al2O3(b)coating powders

对热喷涂前后的ZrO2和ZrO2+Al2O3两种涂层材料分别进行XRD(X’Pert Pro MPD,荷兰)、XPS(ESCALAB 250Xi,美国) 以及H2-TPR(Quantachrome,CPB-1,美国),进而分析材料样品的物相结构、表面氧分布以及还原能力差异。

1.2 实验设备与方法

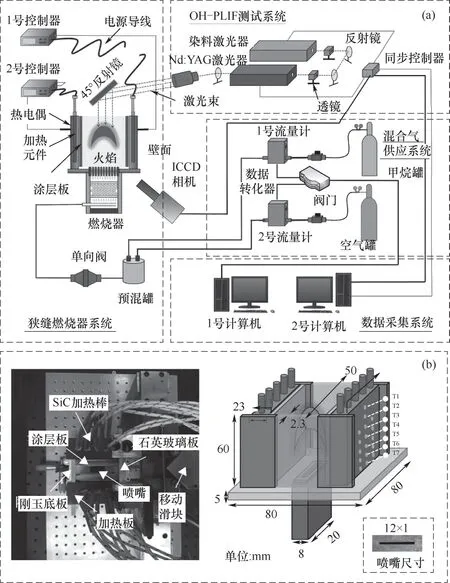

图2(a)是研究火焰与壁面相互作用的实验系统图,包括狭缝燃烧器、供气系统、OH-PLIF 测试系统和数据采集系统。图2(b)为组装后狭缝燃烧器的照片和尺寸,由两块平行可移动的23 mm 厚加热块(50 mm×50 mm)和一个矩形烧嘴(12 mm×1 mm)组成。加热块底部设置5 mm 厚陶瓷片以阻隔冷气流卷吸,内部均匀布置10 根100 W 碳化硅电加热棒用来加热壁面。不同的设定温度由温度控制器控制,外侧开有小孔布置K型热电偶用来监测壁温,温控精度在5 K以内。由于下游位置T1、T2和T3远离加热棒使得当地温度偏低,但实验中火焰位置远远低于T4位置,所以并不影响实验分析。不同类型涂层壁面通过预留小孔固定在加热块内侧。用丁烷喷枪点燃从底端烧嘴射入的甲烷/空气预混气,并在通道内稳定。整个平板通道安装在滑轨上,通过手动调节千分尺(最小精度0.02 mm)控制不同的通道间距。文中定义维持火焰传播的最小临界间距即为淬熄间距Dq,类似于最大安全管道间隙。基于前期研究工作[4,19],本文考察类似工况。壁温Tw为373~773 K。高纯度甲烷(99.99%)和干空气的流量通过质量流量计(MKS,GE50A,美国)控制,预混气当量比φ范围在1.00~1.25,气流进口速度Uin固定为0.8 m/s。实验前用湿式体积流量计(Shinagawa,WS-2A,日本)和皂膜流量计标定流量计。

图2 实验装置系统图(a)及组装后狭缝燃烧器结构(b)Fig.2 Schematic setup of experiments(a)and detailed structure of assembled slot burner(b)

采用OH-PLIF 对不同涂层壁面作用下气相火焰中OH 自由基分布进行测量。首先将Nd:YAG 激光器(Spectra Physics,Quanta-Ray Pro-230)产生的1064 nm 激光三倍频到355 nm,并用作染料激光器(Sirah,PSCAN-G-30)的泵浦光源。然后激发染料池中的染料(Coumarin153)产生566 nm 的激光,再经过放大处理由频率转换单元双倍频到283 nm 波长附近。测试中保持激光出口能量稳定,单脉冲输出能量不低于35 mJ。最后经透镜组件将激光束转换为激光薄片,并由反射镜(水平夹角45°)转向引入狭缝燃烧器中,进而激发火焰区OH 产生荧光。通过ICCD 相机、增强器(LaVision VC13-0189)、UV镜头(Nikon Rayfact PF 10545MF-UV)及滤波片(LaVision VZ13-0309)捕获OH 基荧光信号。为了减少暗环境和噪点的干扰,实验采用50张瞬时相片平均处理的方法。ICCD 相机的最佳分辨率为1024 pixel×1024 pixel。实验中通过计算机软件控制纳秒级的时序控制单元同步控制激光脉冲、增强器和ICCD 相机。ICCD 光圈设f=4.5,曝光时间为125 ns,延迟为120 ns,增益为70%,频率为10 Hz。

2 结果与讨论

2.1 涂层材料表征

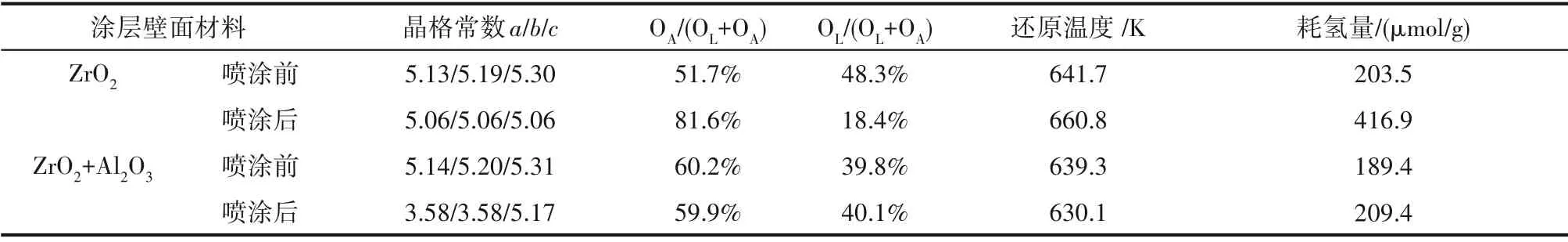

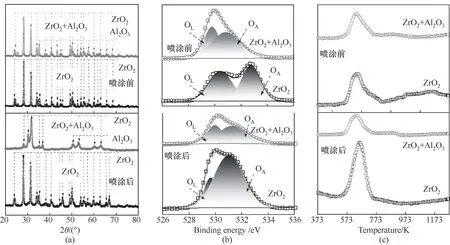

ZrO2和ZrO2+Al2O3涂层材料热喷涂前后的XRD、XPS 和H2-TPR 结果如图3 所示。由图3(a)可知,喷涂后颗粒间熔融团聚造成晶体长大,主要的衍射峰半峰宽增大。同时纯ZrO2材料的物相结构没有明显变化,但ZrO2+Al2O3材料中ZrO2衍射峰位置向高角度偏移且Al2O3衍射峰数量有所减少。通常这是因为极高温等离子焰流加热熔化ZrO2基混合颗粒造成离子半径较小的Al微粒(约0.54 Å,1 Å=0.1 nm)进入Zr 离子(约0.72 Å)晶格中形成具有体相缺陷的固溶体,引起晶胞收缩并产生氧空位。根据表1 中XRD 谱图计算结果也发现喷涂后ZrO2+Al2O3材料的晶格常数明显减小,进一步表明ZrO2+Al2O3涂层壁面材料内部发生了部分复合,形成Zr-Al 部分固溶体。这对于ZrO2基材料能够表现出高温强化燃烧性能是非常关键的,因为形成的氧空位可以大大加快气固界面上局部富氧和欠氧气氛之间的活性氧物种交换运输。

表1 涂层材料喷涂前后晶格参数、氧分布、还原温度以及耗氢量分析Table 1 Analysis of lattice parameter,oxygen distribution,reduction temperature and hydrogen consumption of the coating materials before and after spraying

图3 喷涂前后涂层材料XRD(a)、XPS(b)和H2-TPR(c)表征测试结果Fig.3 XRD(a),XPS(b),and H2-TPR(c)characterization results of the coating materials before and after thermal spraying

如图3(b)所示,两种涂层材料表面都有两种氧物种分布。O 1s 谱峰被分成了在结合能528~534 eV 范围内的两个特征峰,其中低结合能处的峰属于晶格氧OL,高结合能处的峰属于吸附氧OA。表1 中显示材料热喷涂前后OA原子比例都超过50%,尤其ZrO2涂层表面的吸附氧比例高达81.6%,说明其表面存在大量的活性位点或表面缺陷。一般对于无催化的惰性壁面,在火焰与壁面相互作用中气相游离的自由基(如O、H、OH 等)很容易碰撞到这些裸露的表面位点发生吸附、重组,进而失活造成火焰性能下降。但对于高温活性的ZrO2基材料,学界普遍接受的Mars-van Krevelen(MvK)氧化还原机理认为具有良好流动性的晶格氧在甲烷催化氧化过程中起到重要作用[20-21]。特别是在欠氧的高温环境中,催化剂体相晶格氧会在内外氧浓度差的驱动下向气相溢出,形成表面晶格氧进而转换为活性氧离子直接参与到气相燃烧。由表1 可知相比纯ZrO2,混合Al2O3的涂层其表面晶格氧含量提升了一倍以上。这是因为Al掺杂改变Zr周围的电子状态,Zr—O 键(760.8 kJ/mol)结合效应被削弱,使ZrO2中氧解吸,进而增加了晶格氧含量,表现出更好的催化活性。

根据图3(c)中H2-TPR 曲线分析可知,喷涂前混合Al2O3对还原温度几乎不产生影响,均在641 K左右。但喷涂后ZrO2+Al2O3材料的还原温度相比纯ZrO2降低了约10 K,更低的还原温度表明ZrO2基体中晶格氧活性更高[22-23]。此外热喷涂处理后,所有材料的耗氢量均有所提高,但混合Al2O3使得体系中ZrO2组分含量减少,使得相应耗氢量明显降低。

2.2 火焰淬熄间距测量

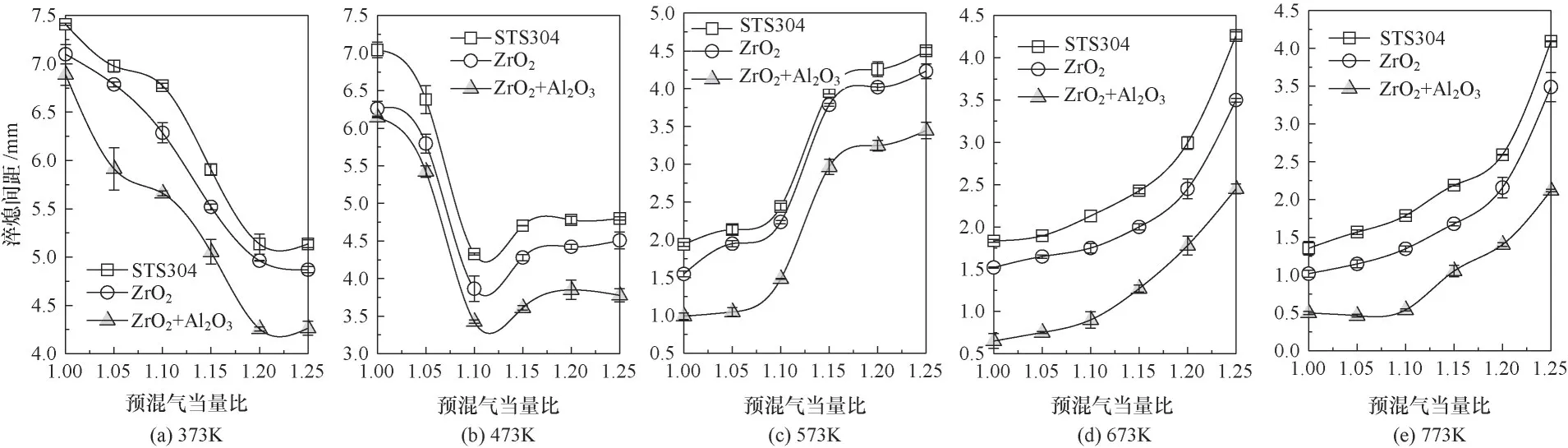

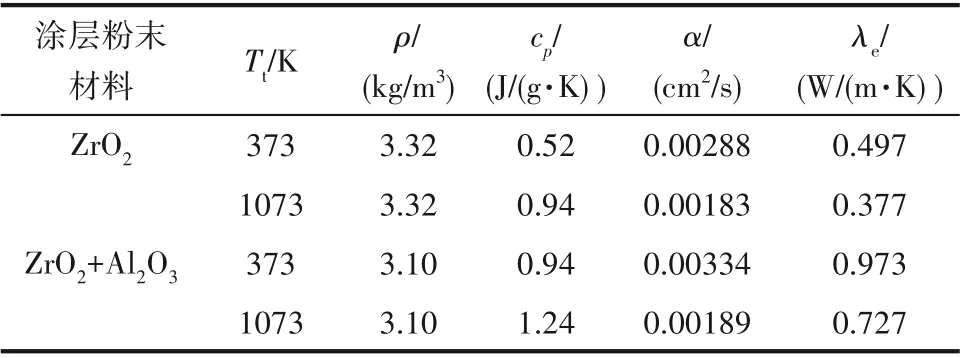

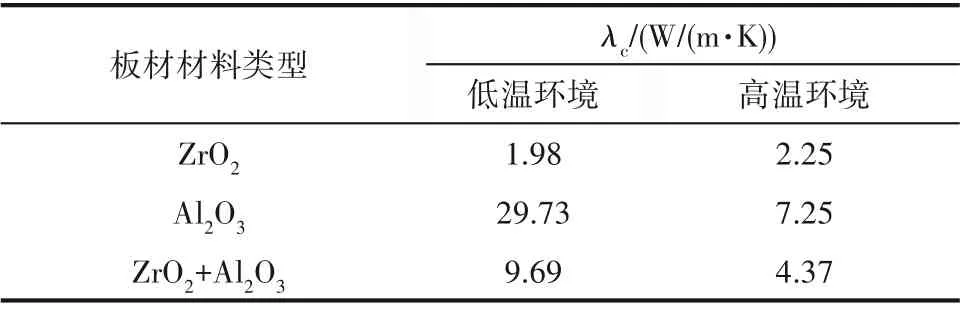

目前大多数近壁火焰淬熄研究聚焦于化学当量比的预混火焰,而对于稍富燃条件同样也值得关注。比如,固体氧化物火焰燃料电池多采用高当量比条件获得均匀温度分布[24];均质压燃发动机采用高浓度燃料工况方便点火、减少NOx排放[25]。图4对比了φ=1.00~1.25 范围内不同壁面温度和涂层材料对淬熄间距Dq的影响。很明显Tw越高Dq越小,这与众多研究结果相一致[3,26-27]。固定Tw和φ条件,ZrO2+Al2O3混合涂层始终显示最小Dq,ZrO2涂层次之,而未涂层的STS304壁面最大,结果证实了ZrO2涂层中掺混一定量Al2O3能进一步提高火焰稳定性。同时值得注意在相对低壁温的化学当量比条件下,不论使用ZrO2还是ZrO2+Al2O3涂层两者的Dq值基本相同,偏差0.2 mm 以内。表2 给出了平板热流法(Hot disk TPS 2500S,瑞典)测得的两种涂层粉末材料压片后在373 K 和1073 K 条件下的热物理参数,并获得相应的热导率λe(λe=αρcp)。作为对比参照,混合涂层材料的理论热导率λc可以由Maxwell-Eucken结构模型(认为混合体系中添加的Al2O3已均匀分散)简单评估[28],结果如表3 所示。由于测试压块的孔隙率远大于实际致密涂层的孔隙率,使得测试结果相比计算值显著偏低(最大降低到计算值的十分之一),但定性上能看出混合Al2O3使得ZrO2基材料整体有效热导率增大了一倍。这点很容易理解,因为不同温度条件下Al2O3热导率(7~30 W/(m·K))要明显大于ZrO2(约2W/(m·K))。不同壁面材料导热率造成的散热和回热差异以及不同壁表面化学属性引起的近壁自由基行为均会影响火焰稳定性。依据平板热淬熄理论,火焰临近淬熄时燃烧反应释放的热量速率恰好等于壁面热损失速率。理论上,ZrO2+Al2O3壁面材料λc更高,增大了高温火焰向相对冷壁面的热量损失,因此相应Dq应该更大。前人理论研究[29-30]分析了非绝热再热循环的微型燃烧室内较大的壁面材料导热率对内部火焰行为的影响。由此可以推测在低壁温情况下,ZrO2+Al2O3壁面热阻较小促进部分由高温火焰向壁面传递的热量沿径向回流至上游未燃区,强化了壁面预热作用从而改善火焰性能。但涂层厚度仅150 μm,远远小于通道尺寸,上述热回流的作用在高壁温情况下贡献应该很低。此时,添加Al2O3带来的化学促进作用一定程度上抵消了壁面热损失的不利影响。从图3结果可以看出,混合涂层表面较高的晶格氧数量带来的化学强化效应可能是火焰稳定性提高的关键原因。Kim 等[26]早期发现了壁温升高驱使火焰淬熄的主导机制由壁面热效应转变为化学效应,自由基表面淬熄反应会加快。不同于普通壁面,ZrO2+Al2O3混合涂层内部形成氧空位,在高温条件下促进体相晶格氧向表面晶格氧的迁移,最终以活性氧原子的形式参与气固界面间离子反应,产生新的基团。这类近壁面火焰中自由基倾向于攻击表面活性位点上亲电氧物种发生晶格氧还原反应,可以大大改善边界层低温区的火焰性能,进而对整体火焰稳定性起到关键作用。作者[4,19]曾对火焰与壁面相互作用过程中可能发生的非均相化学反应进行过深入讨论。

图4 当量比1.00~1.25范围内不同壁温373 K(a)、473 K(b)、573 K(c)、673 K(d)、773 K(e)条件下涂层材料对淬熄间距的影响Fig.4 Variation of quenching distance with coating material at the equivalence ratio of 1.00—1.25 under the wall temperature conditions of 373K(a),473K(b),573K(c),673K(d),and 773K(e)

表2 平板热流法测得的不同涂层材料的热物性参数Table 2 Thermophysical parameters of the different coating materials measured by plate heat flow method

表3 不同涂层板材料的热导率理论计算值Table 3 Theoretical calculation of the thermal conductivities for different coating plate materials

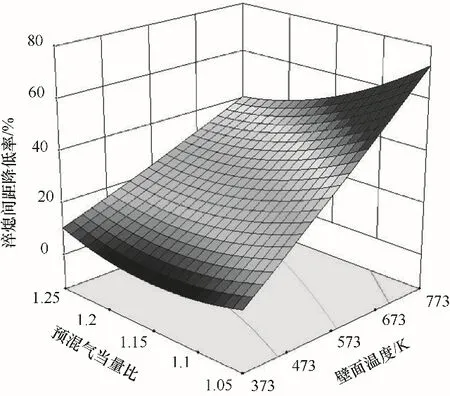

从图5 给出的混合Al2O3后火焰淬熄间距降低率与壁温和预混气当量比关系图可看出,淬熄间距降低率的变化对Tw的敏感性要明显强于φ。ZrO2+Al2O3混合涂层作用下的最大降低值达到70%左右。这也能够解释图4中的实验结果:随着Tw逐渐升高,Dq变化趋势由随φ增大而降低转变为随φ增大而增大。这种显著差异归因于温度因素对气相化学反应动力学的控制。当Tw较低时,边界层低温氧化中生成的惰性H2O2不容易分解,造成链式反应中重要基团H 不足。但该过程受控于燃料侧的脱氢反应(CH4+MCH3+H+M)。因此φ增大,燃料浓度提升会大大提高H 的生成量,进而强化链式反应。在较高Tw情况下,甲烷氧化过程中H 原子诱导的吸热型链分支反应(H+O2O+OH)占据主导地位,它对反应体系中氧浓度高度敏感。因此φ增大降低氧浓度,使得维持火焰传播的重要自由基O 和OH数量减小,表现为Dq增大。当Tw=373~573 K,φ>1.20 后Dq基本不再发生明显变化,这可能与富燃料燃烧的双层火焰相互作用有关[31]。

图5 淬熄间距降低率随壁温和当量比的变化Fig.5 Variation of reduction rate of quenching distance with the wall temperature and equivalence ratio

2.3 OH自由基分布

OH 自由基作为燃烧过程中重要的中间产物之一,其相对浓度以及分布情况可用来表征燃烧火焰的精细结构。Yamamoto 等[32]已证实在1000~2000 K范围内OH-PLIF 测量的荧光信号与层流火焰模拟的组分摩尔浓度成正比,且误差范围小于10%。所以可以依据OH 基荧光强度定性反映火焰燃烧强度。图6 选择φ=1.10 条件下,对比了Tw=473 K 和773 K 时三种壁面材料作用下火焰核心区OH 最高绝对强度值随通道间距的变化。为了减小信噪比的影响,本文选取荧光信号强度最大值前50个点的平均值代表OH 自由基最大荧光强度值(Imax)。Tw=473 K 时,dw=6~9 mm 范围内火焰均为稳定的静态火焰。随着dw缩小火焰高度和火焰宽度明显减小。尽管火焰向壁面的热量损失逐渐增加,但Imax仍均维持在强度水平285~300,变化幅度在5%以内。这说明低壁温条件下,使用ZrO2和ZrO2+Al2O3涂层对火核区OH 自由基浓度影响几乎可忽略。继续缩小通道间距,火焰熄灭。Tw=773 K 时,随着dw减小,Imax的变化呈先上升后维持平稳的趋势;进一步减小dw,脉动火焰的出现(图中虚线标识)使得Imax突然降低至最小值;最终火焰在dw=3 mm 时发生推举再次维持稳定,Imax也相应增大,形成明显的波谷型曲线。本文重要的发现是混合Al2O3能明显提高火核区OH自由基浓度。特别是随着通道不断减小,比如dw=3 mm 时,相比STS304 和ZrO2涂层壁面,ZrO2+Al2O3涂层对应的Imax分别提升了28.1%和9.3%。实验结果证实在较高Tw、较窄dw情况下,使用ZrO2+Al2O3混合涂层材料对火焰燃烧性能提升有明显促进作用。

图6 不同壁面材料对火核区OH自由基最大荧光强度的影响Fig.6 Effect of wall materials on the OH maximum fluorescence intensity in flame cores

为了进一步对比混合Al2O3前后ZrO2涂层材料作用下的近壁面OH 自由基行为,图7 展示了Tw=773 K、φ=1.10 条件下dw=6 mm 通道内归一化OH 自由基浓度分布(x=3 mm 为通道右侧内壁面位置处)。从图中可看出,ZrO2+Al2O3涂层壁面作用下OH 自由基分布更向下游扩张,火焰侧面变得更加平直。这可能是由于富燃料甲烷燃烧并不完全,一些未来得及消耗的碳氢小分子在下游会继续氧化生成OH 自由基,而混合Al2O3带来的壁面径向热回流和化学强化作用增大焰后区组分扩散速率和自由基生成数量。对比图中A 区域也发现相比纯ZrO2,ZrO2+Al2O3混合涂层壁面附近OH 自由基浓度更高,表明自由基淬熄能力被大大削弱。

图7 不同涂层材料下的OH自由基浓度等值线分布Fig.7 Contour distribution of the OH concentration under different coating materials

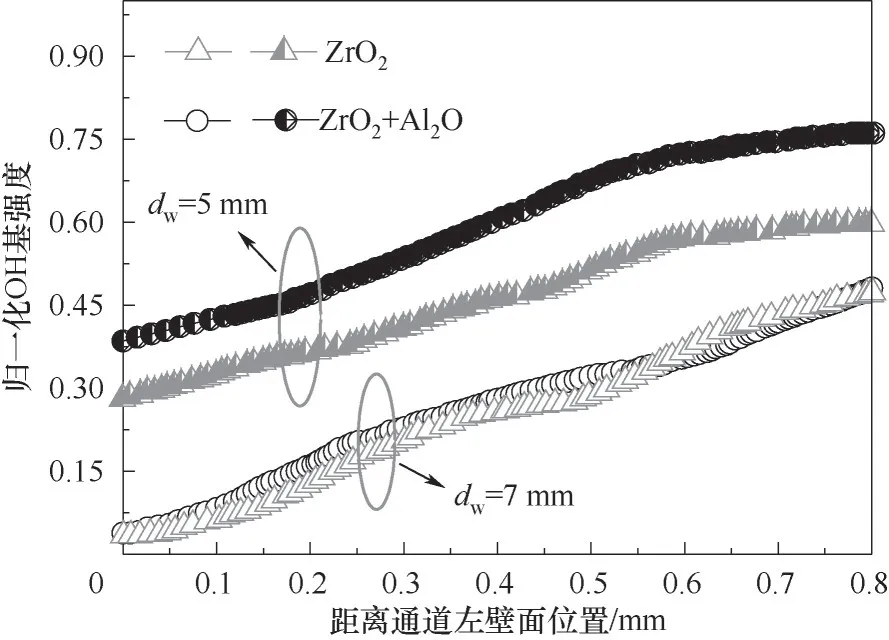

火焰核心区对应高度位置OH 自由基轴向浓度梯度最大,可以视为火焰与壁面相互作用最为显著的区域。如图8所示,对比两种涂层材料贴壁处OH自由基浓度分布可知,对于dw=7 mm 混合Al2O3前后没有显现明显差异。但dw减小到5 mm 时ZrO2+Al2O3混合涂层壁面附近OH 自由基浓度明显提高,表现出强烈的壁面材料相关性。这是因为通道尺度的减小,一方面提高了边界层温度,加快体相晶格氧向涂层表面的迁移扩散,使得更多活性氧离子参与气相燃烧;另一方面,也增加了这些亲电氧离子与火焰中活性自由基的碰撞概率,进而提高壁面附近离子反应的速率,克服小尺度燃烧中化学反应时间不足的问题。需要指出,ZrO2+Al2O3混合涂层材料的强化稳燃作用呈现明显尺度效应,未来合理设计燃烧室尺寸对发挥其功能性非常重要。

图8 涂层壁面附近OH自由基归一化强度分布Fig.8 Normalized OH fluorescence intensity of the flame closed to coating walls

3 结 论

本文采用大气等离子喷涂技术在平板通道内壁面喷涂ZrO2和ZrO2+Al2O3两种薄层,考察了涂层材料、壁温、当量比以及通道间距对甲烷/空气预混火焰稳定性的影响,并结合涂层材料相关表征数据分析了火焰与壁面之间热、化学作用,得到以下主要结论。

(1)ZrO2涂层材料中直接混合一定量Al2O3可以形成部分Zr-Al 固溶体,晶格氧含量有所提高,能够实现高温富燃条件下ZrO2体相氧离子的释放参与表面非均相氧化还原反应。

(2)固定壁温和当量比,ZrO2+Al2O3混合涂层相比纯ZrO2涂层能维持更小火焰淬熄间距。壁温较低时,淬熄间距随当量比增大而减小。壁温升高,淬熄间距更低,但随当量比增大而增大。

(3)从773 K 条件下OH-PLIF 测试可看出壁面涂层手段能明显提高火核区OH 自由基浓度分布。特别是随着间距通道减小,ZrO2+Al2O3混合涂层作用下的近壁面OH自由基消亡数量大大降低。

(4)ZrO2+Al2O3混合涂层实现强化稳燃主要得益于表面晶格氧的还原反应带来的化学作用改善了近壁面处火焰特性。

(5)本文工作验证了直接机械混合ZrO2+Al2O3陶瓷材料作为涂层壁面也可成为一种经济可靠的稳燃涂层制备方法。未来工作关于更多中间物种(如O、H、CH2O自由基)的原位测量以及火焰空间温度分布的获取,对深入理解火焰与催化活性涂层壁面相互作用非常有益。

符 号 说 明

C——压缩度,%

cp——比定压热容,J/(g·K)

Dq——火焰淬熄间距,mm

dw——狭缝通道间距,mm

Imax——OH自由基最大荧光强度值

OA,OL——分别为涂层材料表面吸附氧和晶格氧

Tw,Tt——分别为壁面温度和测试温度,K

Uin——气流进口速度,m/s

x——距离中心流线位置,mm

y——通道高度方向位置,mm

α——热扩散率,cm2/s

λe,λc——分别为涂层材料热导率实验测量值和理论计算值,W/(m·K)

ρ——密度,kg/m3

φ——预混气当量比

——归一化OH自由基浓度