基于分析的热法磷酸全热能回收技术模拟研究

2021-11-26杜加磊翟持朱远蹠谢德龙梅毅

杜加磊,翟持,朱远蹠,谢德龙,梅毅

(1 昆明理工大学化学工程学院,云南昆明650500; 2 云南省磷化工节能与新材料重点实验室,云南昆明650500)

引 言

绿色发展、节能减排[1-2]是化工技术发展的必然要求。工业磷酸是国民经济不可或缺的基础化工产品,其主要的生产方法有热法[3]、湿法[4]和窑法[5]三种,热法制得的磷酸纯度高,可直接作为工业级磷酸使用,也可作为食品级、电子级[6]和高纯精细磷酸盐生产的原料,而湿法、窑法磷酸均需要进一步净化[7]才能达到工业级磷酸的质量要求。但热法磷酸生产原料来源于黄磷,每生产一吨黄磷耗电14000 kW∙h,其高能耗制约了热法磷酸的成本。

每燃烧1 吨黄磷释放热量24293 MJ,其燃烧产物P2O5与水反应生产磷酸的水化热为1936 MJ,合计每吨黄磷生产磷酸所放出的反应总热为26289 MJ,占黄磷生产总能耗的25%。因此,全面有效回收热法磷酸黄磷反应热意义重大[8-9]。目前,梅毅教授团队开发的利用自然空气回收黄磷反应热技术已成功应用于0.7 万~9.0 万吨/年热法磷酸装置[10],技术推广覆盖率达中国热法磷酸生产能力的60%以上[11]。但其黄磷反应热的热回收率仅为50%~60%,系统总热回收率45%左右,水化工段的反应热未获得利用[12-14];还有较大的提升空间。本文采用Aspen Plus 软件[15-16]对热法磷酸生产工艺进行模拟,通过有效能分析[17-19],找出了能量利用瓶颈,提出了热法磷酸全热能回收利用新方法。

1 热法磷酸的生产过程及系统能量分析方法

在特种燃磷塔内,黄磷的氧化反应是一个复杂的多级反应[20],主反应如式(1)、式(2)所示,所有反应均为放热反应。

1.1 具有黄磷反应热回收的热法磷酸生产技术

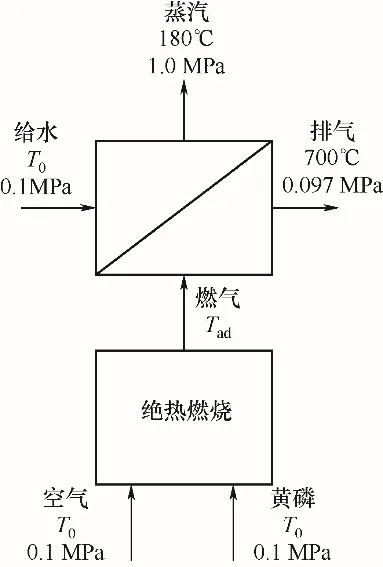

利用自然空气燃烧黄磷并回收黄磷反应热的生产工艺如图1 所示,熔融液态黄磷用泵将磷送至燃磷塔下部燃烧,黄磷在燃磷塔内充分氧化燃烧,燃烧生成的双分子五氧化二磷(P4O10)在700~800℃进入水化塔被稀磷酸循环吸收,从水化塔下部侧面出塔的气体通过文丘里除雾器、复档除沫器、丝网除雾器、填料除沫器等不同组合的尾气洗涤系统进行酸雾回收。

图1 热法磷酸的生产工艺流程Fig.1 The production process of furnace-process phosphoric acid

黄磷反应热主要由燃磷塔副产蒸汽回收;水化热由水化塔内的循环磷酸移出,循环磷酸再采用酸水换热器并利用循环软水带走,加热后循环软水再通过凉水塔将热量排至大气中。为有效保护水化塔不被腐蚀,生产85%H3PO4时,水化塔的出口酸温不高于80℃[21]。

具有热能回收的燃磷塔(以下简称特种燃磷塔)设计了具有热法磷酸余热回收的一体化装备,解决了黄磷燃烧所产生的高温腐蚀性磷酸气体对设备的腐蚀问题[22],磷燃烧释放的热能以辐射方式被设置于膜式水冷壁的循环水吸收,如图2 所示。特种燃磷塔下封头、磷喷枪夹套、上封头、导气管采用大量循环水冷却,使得软水箱中仅有10%左右的软水通过锅炉给水泵泵入汽包产生蒸汽,90%的软水经水水换热器降温后循环使用[23-24]。

图2 特种燃磷塔的结构示意图Fig.2 Structural diagram of special phosphorus burning tower

1.2 能量分析及计算

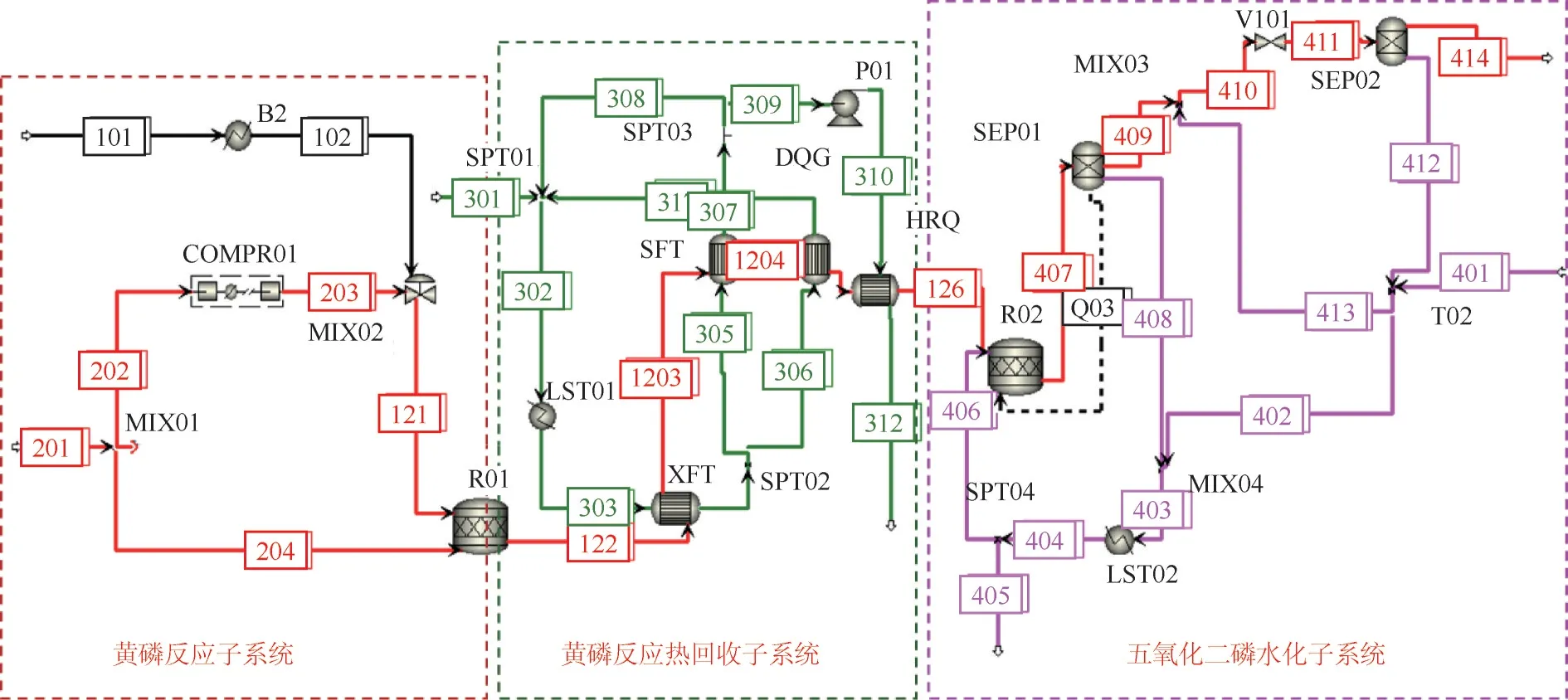

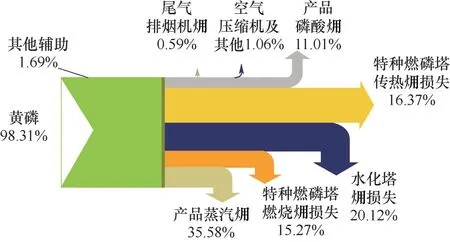

特种燃磷塔内物质与能量流程如图3所示。本文采用两种能量分析方法[25-27],基于热力学第一定律的能分析,和基于热力学第一定律和第二定律的分析。本研究采用龟山-吉田模型作为的计算基准:环境温度298.15 K,环境压力101325 Pa。在不考虑或忽略宏观动能和位能时,或已知宏观动能和位能全是且只考虑存在稳定稳流焓所具有的一种形式能量时,稳定物流的(Ex)可分为物理(Exph)和化学(Exch),计算式为:

图3 特种燃磷塔内物质与能量流程Fig.3 The mass and energy flow in special phosphorus burning tower

式中,H为工况条件下的焓,kJ·kmol-1;H0为标况条件下的焓,kJ·kmol-1;S为工况条件下的熵,kJ·kmol-1·K-1;S0为标况条件下的熵,kJ·kmol-1·K-1。

式中,Q为热量,kJ;T0为环境温度,K;ΔS为换热过程熵变,kJ·kmol-1·K-1。

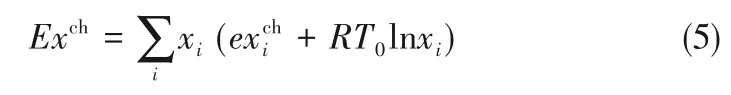

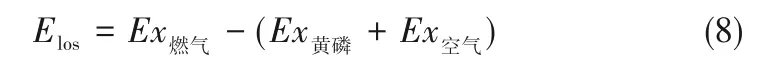

本文将热法磷酸生产系统分为三个子系统(参见图4)。黄磷反应子系统:包含空气压缩机和燃磷塔的燃烧过程,磷喷枪等操作单元;黄磷反应热回收子系统:包含膜式水冷壁换热器,上封头,循环水换热器等操作单元;五氧化二磷水化子系统:包含水化塔,尾气洗涤设备,循环酸换热器等操作单元。

图4 Aspen Plus模拟流程图Fig.4 Aspen Plus simulation flow chart

黄磷通过氧化反应在燃磷塔内释放出化学能,是一种典型的不可逆过程,引起的损失。在处理时,假设黄磷在绝热条件下进行燃烧,燃烧后的气体向锅炉水传热。燃烧过程的能量(包括化学能)和参与燃烧的空气能将全部转变为燃气所具有的能量,由于燃气所具有的值比燃料和空气的值小,这种差值构成绝热燃烧过程的损失。燃烧后的气体向锅炉水传热会产生传热损失,因此黄磷氧化过程的损失由绝热燃烧损失与传热损失两部分构成。

在生产中为了使磷完全反应,空气相对过剩,本研究取系数1.6,燃磷塔绝热燃烧的损失计算为:

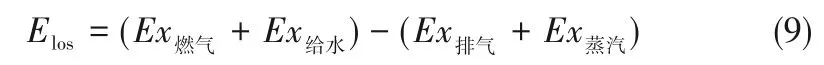

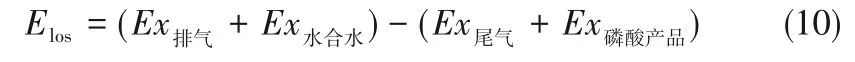

换热后的燃烧气体进入水化塔被稀酸循环吸收,从水化塔下部侧面出来的气体进入除雾系统除雾之后排空,水化热由循环酸经酸水换热器移除,由于主要反应发生在水化塔内,所以本文将水化阶段的水化塔、尾气洗涤系统和循环酸换热器看作一个整体,将整个过程的损失计算为水化塔的损失(含换热器余热),其计算式为:

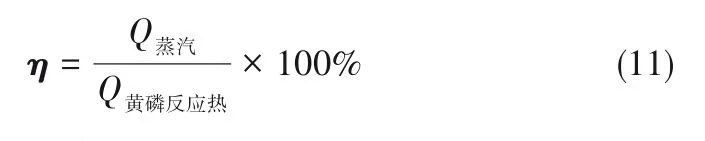

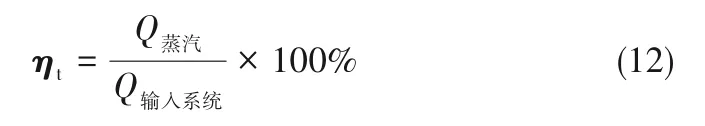

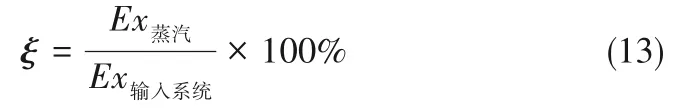

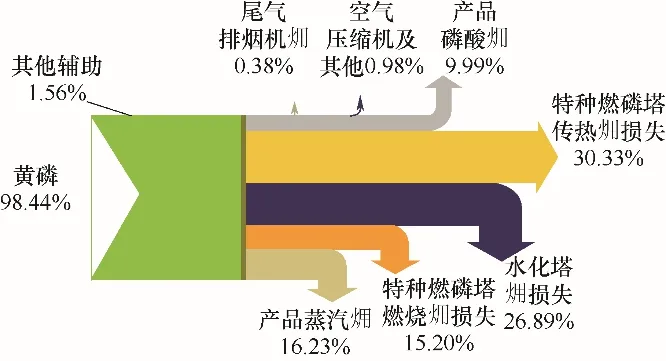

定义如下几个指标用于比较热法磷酸生产过程的能量回收性能:

黄磷反应热回收效率(η)

系统热回收效率(ηt)

2 系统模型的建立及验证

2.1 模型构建

热法磷酸的产品性质较为稳定,本文作出如下假设:

(1)系统各设备处于稳定运行状态,相关参数不随时间发生变化。

(2)黄磷在特种燃磷塔内充分燃烧,且全部生成五氧化二磷,无其他次氧化物。

(3)五氧化二磷在水化塔内全部和水反应生成磷酸。

(4)水化塔的收酸率为70%,除雾器的除雾效率为99.5%。

利用过程模拟软件Aspen Plus 进行计算时,黄磷的燃烧阶段选用PR-ROBING 方程,五氧化二磷水化为磷酸的过程选用ELECNRTL[28]。模拟流程图如图4所示。

液态黄磷经过一次压缩空气雾化后(121)进入反应器R01与二次空气发生反应生成五氧化二磷气体,并释放出大量的热,高温混合气体经过特种燃磷塔吸收热量降温之后进入水化工段。特种燃磷塔的热回收系统采用4个串联的HeatX,来自高位水槽的冷却软水进入下封头XFT 换热之后分别进入上封头SFT 和导气管水夹套DQG 继续换热升温后进入高位水槽,水槽中的热水经换热器LST01 降温之后进入下封头,调节循环水的量维持特种燃磷塔的热平衡。从上封头出来的热水部分除氧后经给水泵P01 加压经汽包进入特种燃磷塔HRQ 与高温气体对流换热产生饱和蒸汽。

五氧化二磷的水化采用RSTOIC 化学计量反应器模型,来自特种燃磷塔的混合气体中的P4O10在RSTOIC中与循环酸中的水反应生成磷酸,其中30%左右的磷酸以磷酸雾滴的形式存在于气体之中,从该模型出来的物流进入SEP01模块分离为气液两部分,气相中主要含有水化过程中生成的磷酸雾滴,液相为磷酸溶液。气相中99.5%的磷酸液滴需在文丘里除雾器中吸收除去,吸收塔气体出来后经过V101 模块模拟文丘里的压降,之后进入SEP02 中气液进一步分离,达标尾气排入大气。稀酸进入稀酸槽T02 与工艺补充水混合,之后部分返回文丘里除雾器,保证液气比为1 L液体/m3气体,部分与水化塔的出口酸混合进入冷却器LST02降温至75℃之后循环进入水化塔,部分作为产品引入储槽。

各操作单元的模型选择及用途如表1所示。

表1 各操作单元的模型选择及用途Table 1 Representative unit operation models used in simulation

2.2 模型的计算及验证

以黄磷投料2400 kg·h-1生产85%H3PO4计算热能回收与利用效率,工艺控制参数如表2所示。

表2 热法磷酸的操作参数Table 2 Operating parameters of furnace-process phosphoric acid

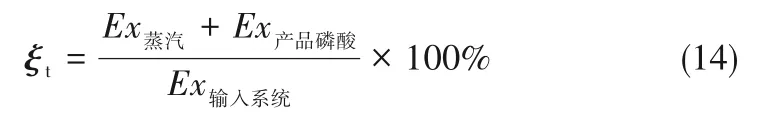

根据表3 数据结果可以看出,使用Aspen Plus模拟结果与实际生产数据吻合较好,可用来处理后续的能量分析。

表3 主要工艺模拟数据与实际生产数据比较Table 3 Comparison between on site date and simulation value

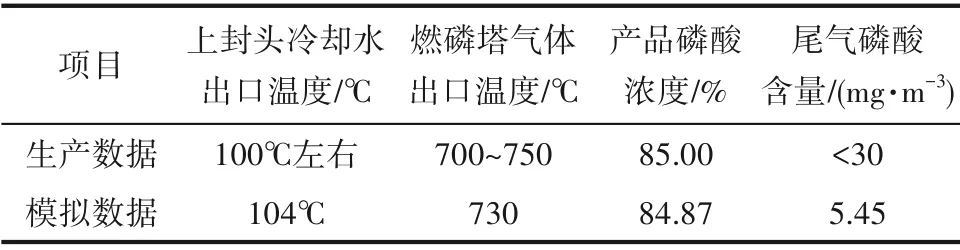

图5 传统特种燃磷塔副产1.0 MPa蒸汽热法磷酸系统的流图Fig.5 The exergy flow of 1 MPa by-product steam thermal phosphoric acid system

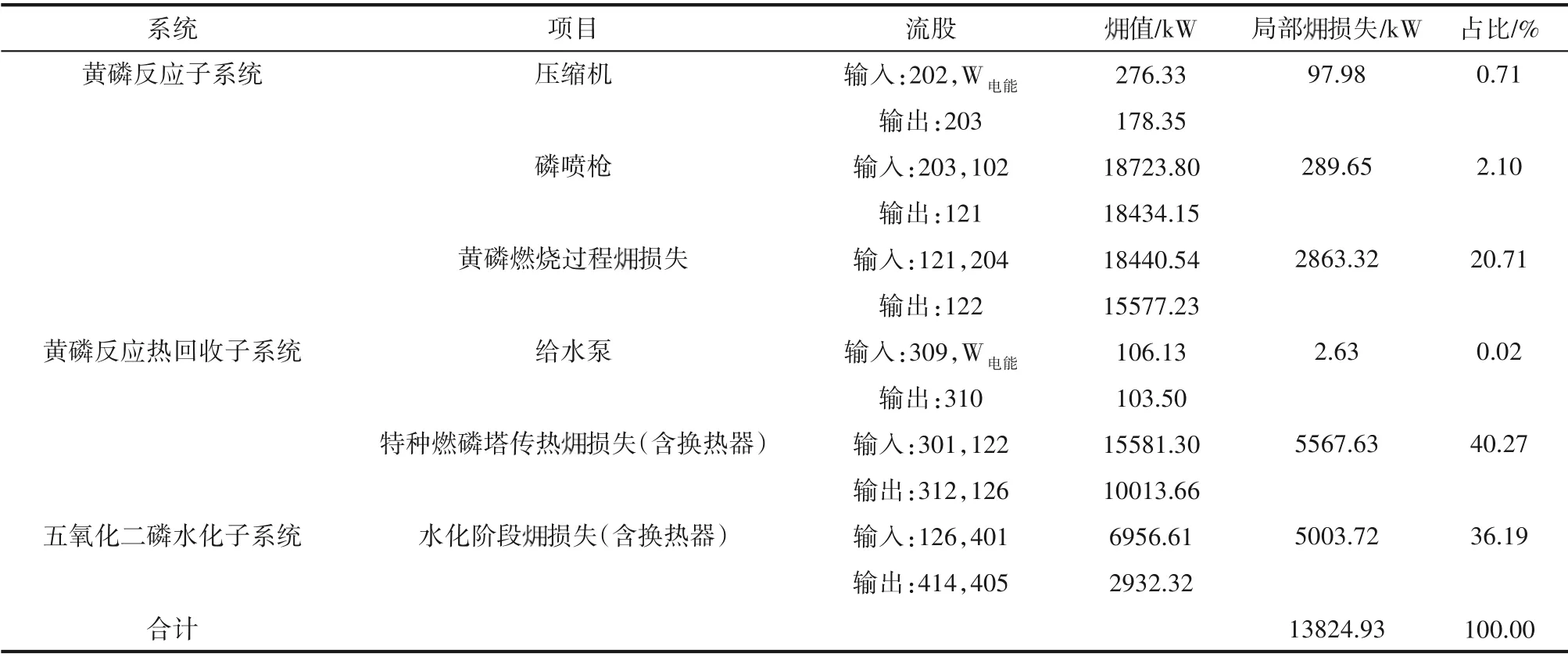

表4 副产1.0 MPa蒸汽热法磷酸各子系统衡算Table 4 Exergy caculation in 1.0 MPa by-product steam furnace-process phosphoric acid system

表4 副产1.0 MPa蒸汽热法磷酸各子系统衡算Table 4 Exergy caculation in 1.0 MPa by-product steam furnace-process phosphoric acid system

系统黄磷反应子系统黄磷反应热回收子系统五氧化二磷水化子系统合计项目压缩机磷喷枪黄磷燃烧过程images/BZ_359_1021_2613_1052_2643.png损失给水泵特种燃磷塔传热images/BZ_359_955_2849_985_2879.png损失(含换热器)水化阶段images/BZ_359_905_2967_935_2998.png损失(含换热器)流股输入:202,W电能输出:203输入:203,102输出:121输入:121,204输出:122输入:309,W电能输出:310输入:301,122输出:312,126输入:126,401输出:414,405images/BZ_359_1649_2319_1680_2349.png值/kW 276.33 178.35 18723.80 18434.15 18440.54 15577.23 106.13 103.50 15581.30 10013.66 6956.61 2932.32局部images/BZ_359_1903_2319_1934_2349.png损失/kW 97.98 289.65 2863.32 2.63 5567.63 5003.72 13824.93占比/%0.71 2.10 20.71 0.02 40.27 36.19 100.00

3.1 具有锥形水冷壁且提升饱和蒸汽压力的特种燃磷塔热能回收技术

图6 不同蒸汽压力下的回收率Fig.6 Exergy recovery rate under different steam pressures

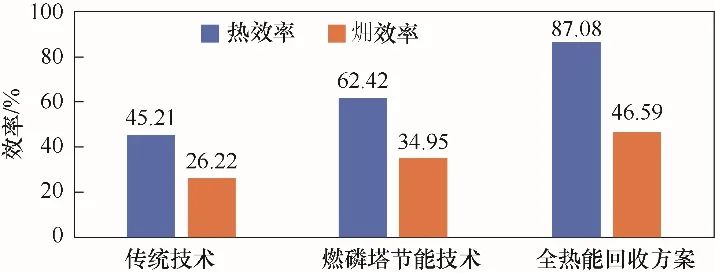

本方案考虑到设备制造成本与防腐蚀的原因,在传统技术上将饱和蒸汽压力从1.0 MPa 提高到2.5 MPa,同时在特种燃磷塔上部增设一个对流换热器,塔出口气体的温度从730℃降至560℃,将原带水冷夹套的下封头改为产生蒸汽的换热器燃磷塔节能技术。能量回收流程见图7(以下简称燃磷塔节能技术)。

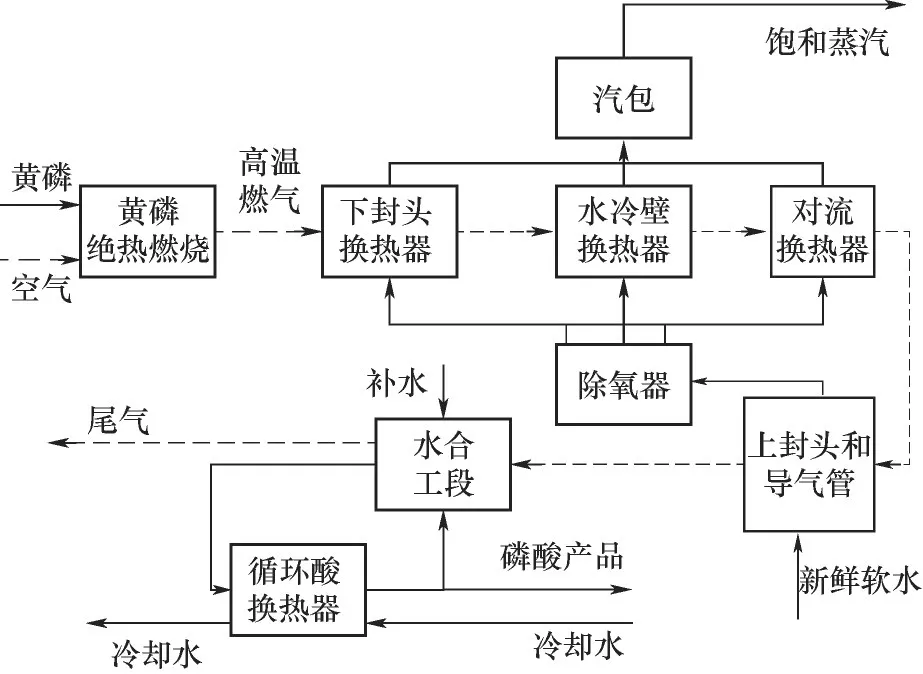

图7 燃磷塔节能技术流程图Fig.7 Flow chart of energy-saving technology for phosphorusburning tower

仍然以2400 kg·h-1的燃磷量为计算工况,燃磷塔节能技术分析结果如表5 和图8 所示。特种燃磷塔的传热损失和水化阶段的损失分别为39.82%和33.35%。黄磷反应热、系统的热回收效率分别为72.56%、62.42%。特种燃磷塔、系统效率分别为24.94%、34.95%。特种燃磷塔的传热损失和水化塔的损失分别为26.51%和21.90%。与传统技术相比,黄磷反应热回收效率、特种燃磷塔效率、系统效率分别提高了18.56%、8.71%、8.73%。这主要得益于特种燃磷塔的改造使蒸汽产量增加,以及蒸汽压力从1.0 MPa 提高到2.5 MPa,压力的提升使其对外做功的能力提升了30%。

图8 副产2.5 MPa热法磷酸系统的流图Fig.8 The exergy flow of 2.5 MPa by-product steam furnaceprocess phosphoric acid system

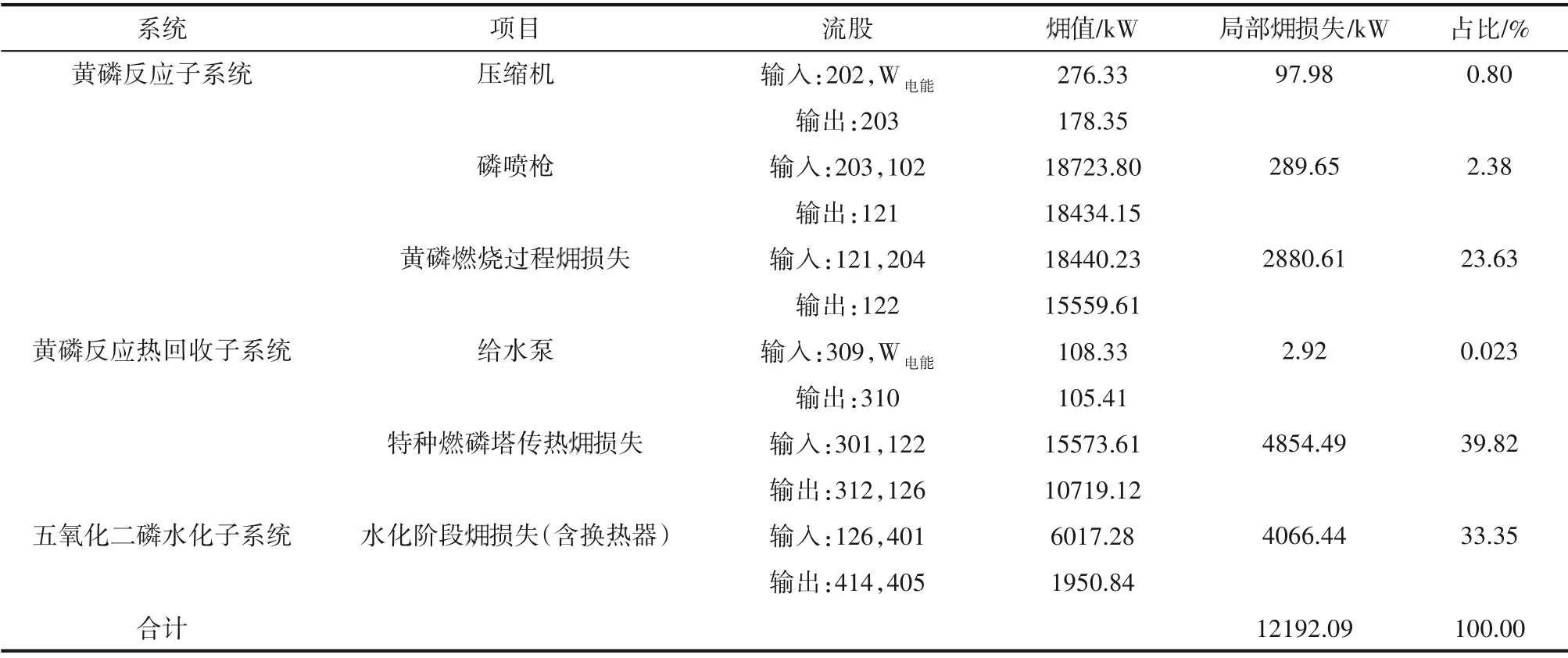

表5 副产2.5 MPa热法磷酸各子系统衡算Table 5 Exergy caculation in 2.5 MPa by-product steam furnace-process phosphoric acid system

表5 副产2.5 MPa热法磷酸各子系统衡算Table 5 Exergy caculation in 2.5 MPa by-product steam furnace-process phosphoric acid system

系统黄磷反应子系统黄磷反应热回收子系统五氧化二磷水化子系统合计项目压缩机磷喷枪黄磷燃烧过程images/BZ_361_947_724_978_754.png损失给水泵特种燃磷塔传热images/BZ_361_964_960_994_990.png损失水化阶段images/BZ_361_831_1078_861_1108.png损失(含换热器)流股输入:202,W电能输出:203输入:203,102输出:121输入:121,204输出:122输入:309,W电能输出:310输入:301,122输出:312,126输入:126,401输出:414,405images/BZ_361_1574_429_1605_460.png值/kW 276.33 178.35 18723.80 18434.15 18440.23 15559.61 108.33 105.41 15573.61 10719.12 6017.28 1950.84局部images/BZ_361_1862_429_1892_460.png损失/kW 97.98 289.65 2880.61 2.92 4854.49 4066.44 12192.09占比/%0.80 2.38 23.63 0.023 39.82 33.35 100.00

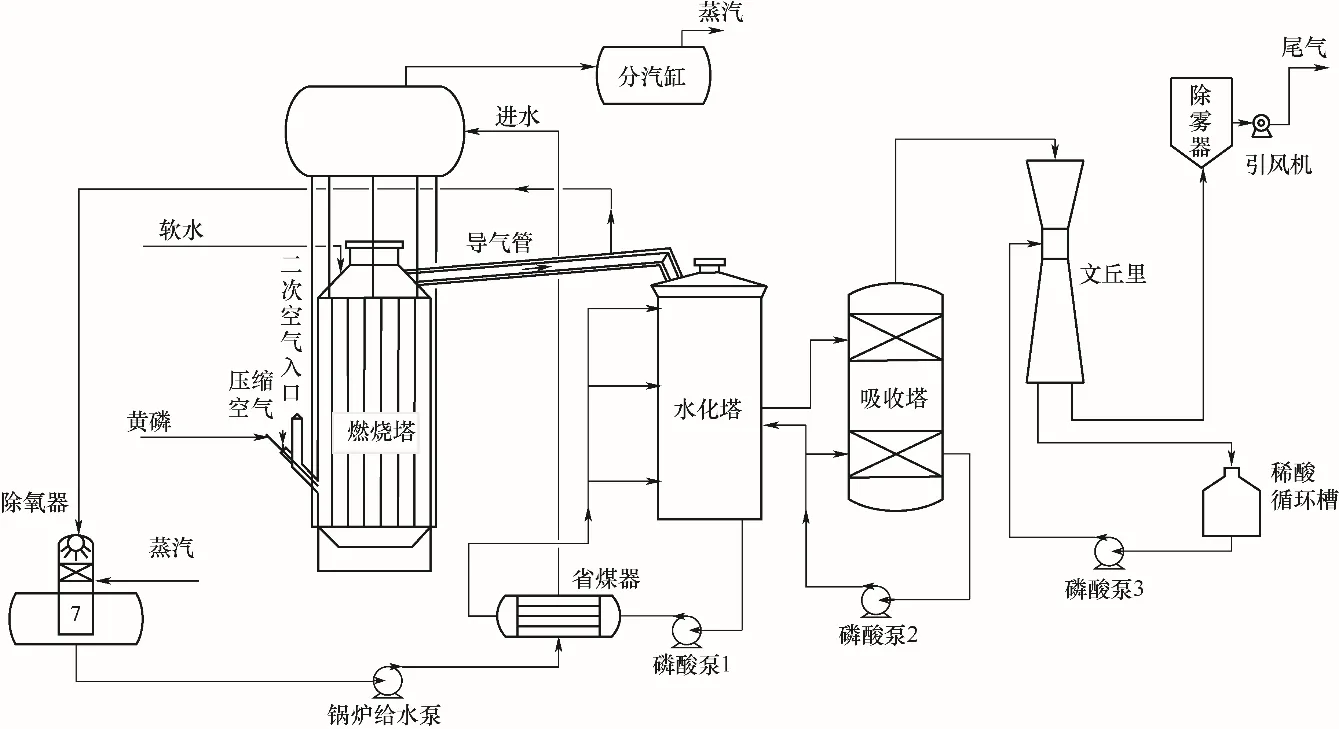

3.2 回收水化反应热的热法磷酸全热能回收技术

在燃磷塔节能技术的基础上,将图1 中的循环酸换热器更改为省煤器,改造方案如图9所示,新鲜软水进入特种燃磷塔上封头和导气管之后经过除氧器除氧。经锅炉给水泵泵入省煤器与磷酸换热,再进入特种燃磷塔加热汽化(以下简称全热能回收方案)。考虑到进入汽包所需温度,将水化塔循环磷酸浓度提高至105%~120%(以H3PO4计)[29-30],以此提高循环酸出口温度至220℃,入口温度为200℃。

图9 热法磷酸的全热能回收工艺流程Fig.9 The production process of total heat recovery of furnace-process phosphoric acid

同样以2400 kg·h-1的燃磷量为计算工况,热法磷酸全热能回收工艺分析结果如表6 和图10 所示。特种燃磷塔的传热损失和水化阶段的损失分别为29.61%和37.52%。黄磷反应热、系统热回收效率分别为95.13%、87.08%。特种燃磷塔、系统效率分别为35.58%、46.59%。特种燃磷塔的传热损失和水化塔的损失分别为16.37%和20.12%。与燃磷塔节能技术方案相比,黄磷反应热回收效率、特种燃磷塔效率、系统效率分别上升了22.57%、10.64%、11.64%。既回收了水化工段的余热,又大幅降低了特种燃磷塔的传热损失。图11 给出了不同技术方案的系统热回收效率与系统效率的比较。

图10 全热能回收系统的流图Fig.10 The exergy flow of total heat recovery system

图11 不同改造工艺下的能量利用率Fig.11 Energy utilization under different modification process

表6 热法磷酸全热能回收各子系统衡算Table 6 Exergy caculation in total heat recovery system

表6 热法磷酸全热能回收各子系统衡算Table 6 Exergy caculation in total heat recovery system

系统黄磷反应子系统黄磷反应热回收子系统五氧化二磷水化子系统合计项目压缩机磷喷枪黄磷燃烧过程images/BZ_361_935_2613_965_2643.png损失给水泵特种燃磷塔传热images/BZ_361_951_2849_982_2879.png损失水化阶段images/BZ_361_901_2967_932_2998.png损失流股输入:202,W电能输出:203输入:203,102输出:121输入:121,204输出:122输入:309,W电能输出:310输入:301,122输出:312,126输入:126,401输出:414,405images/BZ_361_1554_2319_1585_2349.png值/kW 276.31 178.35 18723.78 18434.15 18440.23 15559.61 113.13 108.50 15559.61 12633.23 5922.58 2077.15局部images/BZ_361_1833_2319_1864_2349.png损失/kW 97.96 289.62 2880.62 4.30 2948.45 3735.54 9956.54占比/%0.98 2.91 28.93 0.043 29.61 37.52 100.00

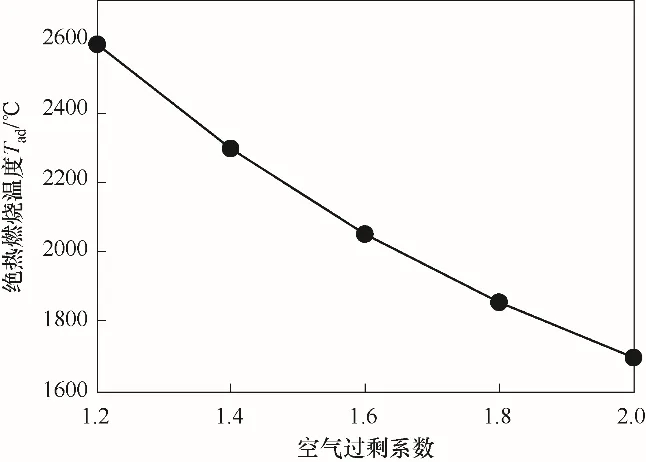

3.3 空气过剩系数对系统热回收效率和效率的影响

空气过剩系数会改变黄磷的燃烧温度来影响系统的热回收效率和效率(图12、图13)。

图12 不同空气过剩系数下的绝热燃烧温度Fig.12 Adiabatic combustion temperature under different air excess coefficients

从图13可以发现,由于空气中仅含有体积百分数21%的O2,其余均为N2,随着工艺气体量的增加,剩余气体带出的显热和值也在增加,如空气过剩系数从1.2 增大到2,系统的热回收效率从91.24%下降到了86.17%,系统的效率从47.8%下降到了43.32%。因此,在保证黄磷充分氧化的情况下,应适当降低空气过剩系数来提高系统的热回收效率和效率。

图13 空气过剩系数对系统热回收效率和效率的影响Fig.13 The effect of excess air coefficient on the heat recovery efficiency and exergy efficiency of the system

4 结 论

(1)传统的利用自然空气燃烧黄磷并通过燃磷塔生产1.0 MPa 的饱和蒸汽系统,热法磷酸工艺系统热回收效率仅为45.21%,系统的效率26.22%;通过增加下封头与上部对流换热器,提高蒸汽压力至2.5 MPa,可使系统的热回收效率提高至62.06%,效率提高至34.95%。

(2)通过增加省煤器回收水化阶段的水化热及特种燃磷塔带入的显热,将进入汽包的水预热,使整个系统的热回收效率、系统效率分别提高到88%、46.59%,实现了热法磷酸全热能回收与利用,可以取消热法磷酸装置配置的循环冷却塔。

符 号 说 明

Ein,Eout——分别为进、出系统的,kW

Elos——系统损失,kW

Ex——一定温度压力下物流的总,kW

Exch,Exph——分别为一定温度压力下物流的化学、物理,kW

Exq——热量,kW

——组分i的化学,kW

H,H0——分别为工况条件下、标况条件下的焓,kJ·kmol-1

P0——参考压力,101325 Pa

Q——热量,kJ

R——气体常数,8.3145 J·K-1·mol-1

S,S0——分别为工况条件下、标况条件下的熵,kJ·kmol-1·K-1

T——流体温度,℃

Tad——绝热燃烧温度,℃

T0——基准温度,298.15 K

xi——物流中组分i的摩尔分数

η——黄磷反应热回收效率,%

ηt——系统热回收效率,%

ξ——特种燃磷塔目的效率,%

ξt——系统目的效率,%