白车身轻量化设计实例研究

2021-11-26徐海霞李坤

徐海霞,李坤

白车身轻量化设计实例研究

徐海霞,李坤

(华晨汽车工程研究院白车身工程室,辽宁 沈阳 110141)

白车身轻量化设计,可以减小汽车整备质量,从而降低汽车油耗,节约能源,减少环境污染,在汽车制造工业中具有非常重大的意义。文章从某车型白车身结构设计优化、新材料、新工艺等方面介绍了白车身轻量化技术的应用,并简述了白车身轻量化技术研究方向。

白车身;轻量化;设计

前言

有关资料数据显示,2020年上半年我国汽车保有量3.6亿辆,较2019年底增加1.2亿辆。其中汽车保有量最高达到2.7亿辆,占机动车总量的70%以上。随着汽车保有量的急剧增加,节约能源,减少环境污染已经是汽车行业迫切解决的两大问题。据有关研究表明,汽车整车重量降低10%,燃油效率可提高6%~8%。汽车整备质量每减少100公斤,百公里油耗可降低0.3 L~0.6 L。二氧化碳排放量可减少约5~8 g/km。因此,汽车轻量化已经成为当今汽车行业的重要研究课题。汽车轻量化是指在保证汽车安全、刚度、NVH等性能提升或者不降低的前提下[1],通过结构设计和优化,合适的材料选用,合理的制造工艺等手段来达到整车质量降低,从而提高汽车的动力性能,减少燃料损耗,降低污染排放,获得良好的经济效益和社会效益。

白车身的轻量化设计,可以保证车身具有良好的刚度性能和均匀合理的受力分布,提高材料利用率[2]。对已有的车型进行轻量化计,可以在保证车身结构整体性能不受影响的前提下,最大限度地减轻车身各零部件的重量。本文结合我公司某款车型,从白车身结构优化设计,新材料,新工艺等方面,介绍白车身轻量化技术的应用。

1 白车身减重途径

1.1 提高材质牌号,减小板材厚度

提高材质牌号,减小板材厚度可以实现减重。根据前上纵梁内板后板CAE正碰分析报告(如图1),左右前纵梁变形较小,横截面连接平滑,传力充分;将此零件由材料B340LA 替换成HC420LA,料厚由1.6 mm变成1.4 mm提升载荷传递。重量由3.21 kg减小到2.809 kg,实现减重0.401 kg。减小板材厚度后需再一次进行CAE正碰分析,以满足车身性能要求。

图1 前上纵梁内板后板正碰示意图

1.2 增加减重孔,合理的切边

增加减重孔,合理的切边也是减重的重要途径。例如顶盖横梁中间增加减重孔(如图2),采取锯齿形切边,避让焊点,达到减重的目的。

图2 顶盖横梁

经CAE顶部抗压强度分析,车顶最大承受载荷为58.9 kN,按照法规要求,载荷达到3倍重力(45.42 kN)时,车顶位移为31.4 mm(<100 mm),满足法规要求,如图3。

图3 顶部抗压强度分析示意图

1.3 铝合金、镁合金材料的应用

铝合金材料具有重量轻,吸能效果好,结构强度好,成型工艺简单的特点。目前我司平台车型已全部采用铝合金材料前防撞梁,比较与传统的钢制前防撞梁,经过一系列的优化设计,最终铝合金前防撞梁能够满足整车性能要求,实现重量降低45%。(如图4所示)。

图4 材料对比

压铸镁合金材料具有重量轻,零件集成化程度高,尺寸精度高,设计灵活,百分百回收利用的特点,能够很好地起到减重的效果,如图5。

图5 镁合金仪表板横梁

1.4 激光拼焊及热成形技术的应用

目前激光焊接生产线已大规模出现在汽车制造业,成为汽车制造业突出的成就之一。激光拼焊是同一个零件不同部位,可以实现不同强度、不同厚度的材料拼焊,是较好地实现减少零件数量,减少模具套数,降低重量的技术。激光拼焊还可以实现异形料片剪裁拼焊,提升材料利用率。如图6,前纵梁采用激光拼焊,达到了轻量化的目的。

图6 前纵梁

超高强度钢(抗拉强度达1 500 MPa以上),有效提高碰撞性能,零件集成度高,成形性好,尺寸精度高,能够实现车身轻量化。常规的冷冲压几乎无法实现复杂零件成形,可以采用热成形技术[3]。欧洲典型车热成形件应用情况如图7。

图7 欧洲典型车热成形件应用情况

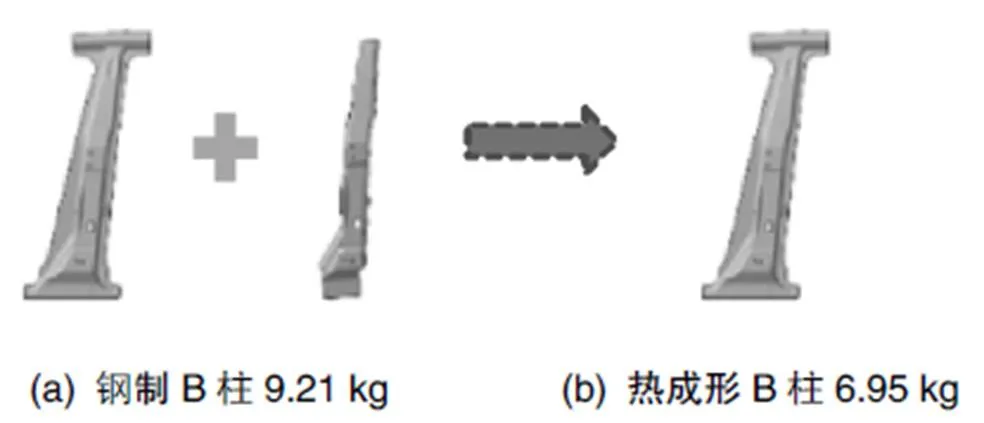

我司热成形技术已应用于A柱、B柱、纵梁加强板等零件。例如B柱采用热成形技术,重量降低25%,如图8。

图8 热成形技术

2 白车身轻量化技术研究方向

(1)对于应用现有产品结构优化可以在具体项目开发过程中实现。

(2)轻量化关键技术是多材料整体设计技术。针对传统车型和新能源车型应用的轻量化技术特点,开展设计-材料-工艺一体化设计模型与结构优化、零部件评价等技术研究。

(3)研究超高强钢、铝合金、镁合金、纤维增强复合材料等多种材料混合应用技术,以及应用这些技术必需的连接技术,以达到“合适的材料用在合适的部位”[4]的目标。

(4)管制车身结构是基于冲压与焊接技术来实现其车身结构,越来越多的液压管材成型技术也正在投入使用中,液压成型管材技术可以实现减重,结构整合,简化工艺程序的目标,是未来白车身轻量化技术的研究方向,如图9。

图9 管制结构示意图

3 结论

本文主要阐述了实现白车身轻量化的主要途径,并在实际车型中得以应用。在满足车身强度、刚度、NVH等性能要求的前提下,达到了降低车身重量的目的,大大提升了车身开发能力和轻量化技术水平。白车身轻量化对于降低汽车燃油消耗和减少排放污染起着举足轻重的作用,未来轻质材料及新工艺的应用将是白车身轻量化的重要研究课题。

[1] 赵桂虎.浅谈白车身轻量化[J].中国科技博览,2018(33):132.

[2] 汪涛.车身轻量化设计分析[J].时代汽车,2019(18):82-83.

[3] 王立成,王松,汤湧.轻量化车身减重设计研究[J].汽车实用技术, 2020(14):59-61.

[4] 王磊,刘莹,乔鑫.基于正向开发流程的车身轻量化设计[J].汽车工程学报,2015,5(06):461-465.

Case Study on Lightweight Design of Body in White

XU Haixia, LI Kun

( Brilliance Automotive Engineering Research Institute BIW Section, Liaoning Shenyang 110141 )

The lightweight design of BIW can reduce the vehicle's curb weight, reduce the fuel consumption, save energy and reduce environmental pollution, which is a great significance in the automobile manufacturing industry. This paper introduces the application of BIW lightweight technology from the aspects of structural design optimization, new materials and new technology of a certain vehicle, and briefly describes the research direction of BIW lightweight technology.

Body in white; Lightweight; Design

10.16638/j.cnki.1671-7988.2021.021.032

U463.82

A

1671-7988(2021)21-123-03

U463.82

A

1671-7988(2021)21-123-03

徐海霞,就职于华晨汽车工程研究院白车身工程室,主要从事白车身结构设计。