基于能量流分析的电动汽车整车能耗研究

2021-11-26马欢欢石攀樊金娜

马欢欢,石攀,樊金娜

基于能量流分析的电动汽车整车能耗研究

马欢欢,石攀,樊金娜

(中国汽车技术研究中心有限公司,天津 300300)

电动汽车能耗水平是限制其快速发展的关键因素。开展基于整车能量流分析的车辆能耗因素研究有助于提升电动车能量管理策略,能够更好地进行整车目标分解,同时有助于提升自主品牌技术提升。文章以某款先进纯电动汽车能量流测试为例。通过对车辆构型分析、对标方案设计、总线信号解析及关键部件传感器安装,实现对车辆高压系统、低压附件系统、机械系统等开展能量流分析,对提升能耗水平具有重要意义。

电动汽车;能量流测试;对标测试分析

前言

电动汽车的技术发展是汽车行业重要趋势,电耗水平是电动汽车的重要考核指标,是制约车辆性能提升的关键因素[1]。电动汽车能量流分析需要全面了解整车能量传递过程,不仅要对主要能量消耗系统进行监控,还需要对低压系统进行分析,同时要对机械和热能损失进行计算,从而更加全面地对车辆各系统的能量消耗情况和能量转化效率进行深度分析[2]。

开展新能源汽车能量流测试分析可以优化各部件的匹配,提升各部件运行效率,为各部件的选型设计提供指导[3]。同时提高系统的整体效率,以增加电动汽车的续驶里程。开展工况下的高温、低温、常温循环工况测试,其目的是分析由动力电池提供的能量分配到各部件的有效功率、热损耗以及其他低压附件能量损耗等各部分的情况,从系统集成的角度分析电动汽车中能量的转换和传递过程[3]。整车能量流系统测试可以与竞品车型对比优势和劣势,更好地进行整车目标分解,同时有助于提升自主品牌技术提升。

1 整车能量流测试概述

能量流测试原理如下:

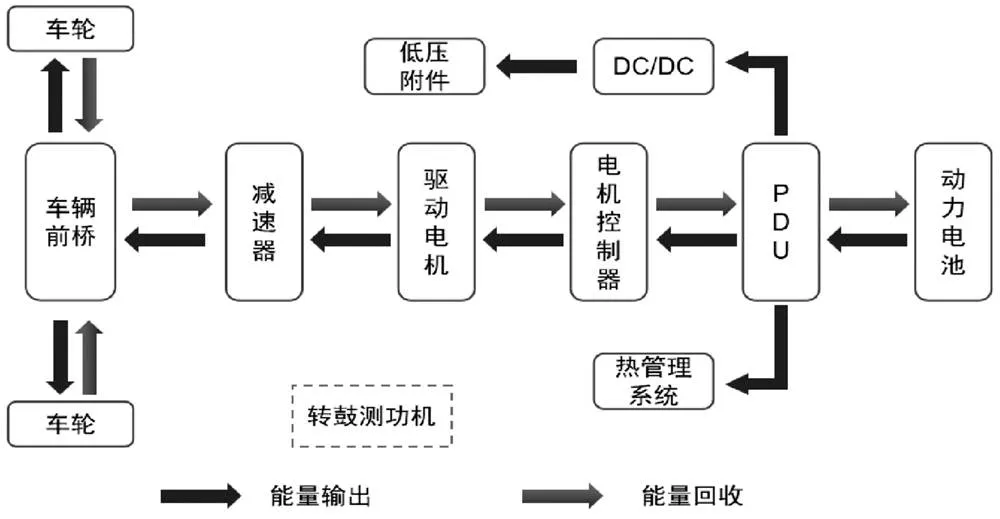

车辆在行驶过程中,能量消耗主要为三部分,即高压系统能耗、低压附件能耗、内部机械阻力能耗。其中,在不同工况下车辆主要的能量传递路线为动力电池—PDU—电机控制器—驱动电机—减速器—车轮,低压附件能耗较低,热管理系统在高温或低温状态下能耗较高[4]。

图1 车辆能量传递流程图

高压部件测试主要包括动力电池、驱动电机、逆变器、空调压缩机、PTC等高压耗电部件,通过测量高压部件的输入、输出端的能耗,分析高压部件的能量传递效率及能量损失情况。低压附件测试主要是测量整车低压耗电部件的耗电情况,计算低压部件的能耗占比情况。内部机械阻力测试主要是测试车辆在不同车速、温度下的内部机械阻力,包括制动卡钳阻力、减速器阻力、半轴阻力等。

2 能量流测试方案设计

2.1 车辆构型分析

车辆构型分析是能量流测试分析的基础,通过对车辆机械结构的连接方式获取机械能量传递路径,对车辆的高压架构分析可以获取各高压部件的连接和布置形式,比如是否存在多个功能部件整合的情况[5]。车辆构型分析对能量测试方案的制定至关重要。

2.2 关键信号解析

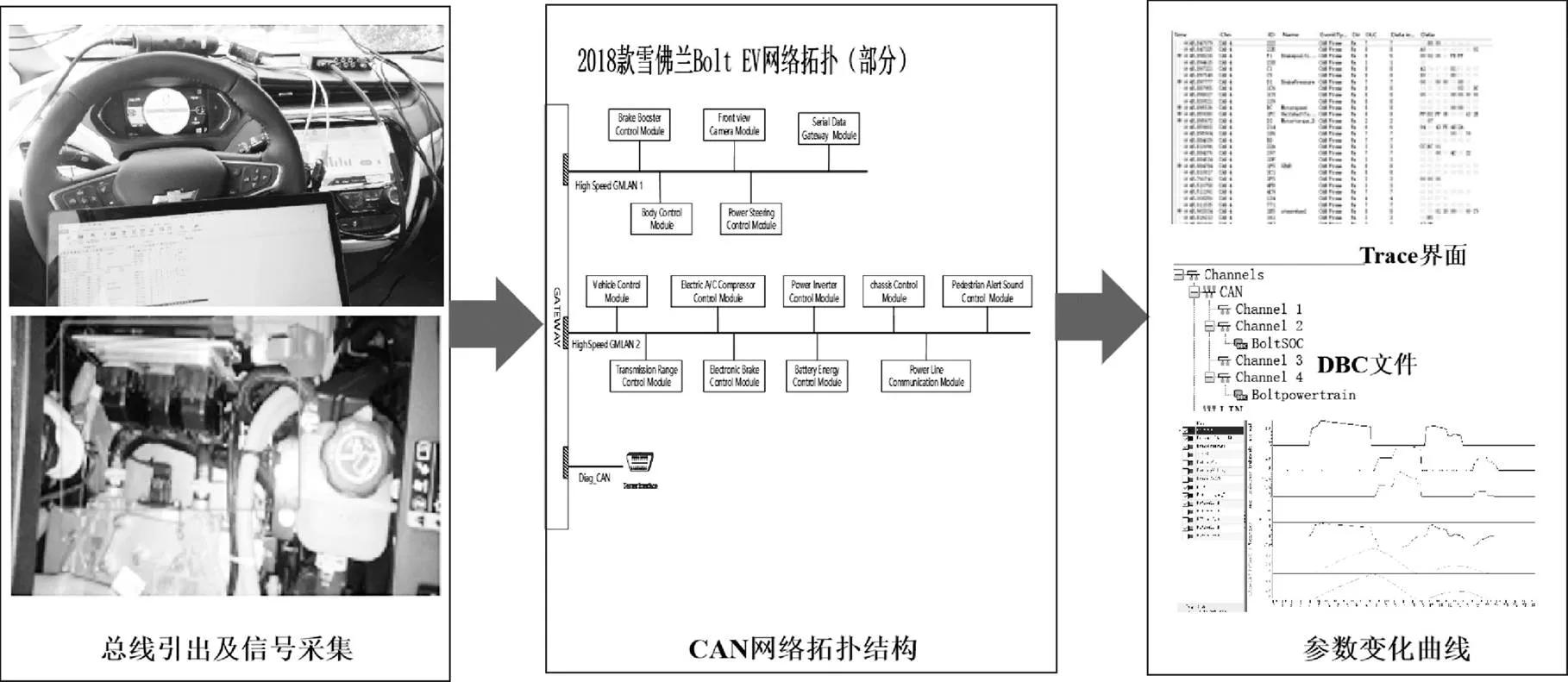

总线信号解析是进行车辆性能和控制策略解析的重要前提[6]。新能源汽车信号解析过程如图2所示,主要包括车辆总线信号采集、网络拓扑结构分析、车辆信号解析与标定三部分。

图2 新能源汽车关键信号解析过程

表1 关键信号解析列表

类型序号信号名称 整车1车速信号 2汽车减速度信号 3加速踏板开度 4制动踏板开度 5挡位 6驾驶模式 系统7电池电压信号 8电池电流信号 10电机转速 11制动液压 12电池SOC ………………

根据上述分析,选取的信号见表1所示,测试信号以CAN总线信号为主,主要包括整车及系统级信号两部分。

2.3 测试设备及工况分析

新能源汽车对标测试需要安装数据采集设备,能量流测试设备主要有两驱/四驱底盘测功机、高低温环境舱、CAN总线记录仪、电压传感器、电流传感器、驾驶机器人、交/直流充电桩等设备[7]。

3 能量流数据分析/指标分析

3.1 高压系统

3.1.1电池

E=U*Idt (1)

E、U、I为电池输出能量、输出电压、输出电流。

3.1.2电机/控制器

U、I、U、I为电机控制器输出电压、电流,输入电压、输入电流。

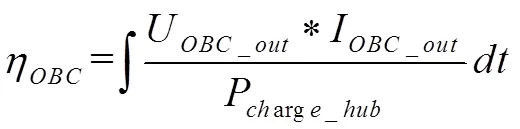

3.1.3 OBC

η、U、I、P为OBC系统效率、输出电压、输出电流、充电桩功率。

3.2 低压系统

η、U、I、I、U为DCDC效率、输出电压、输出电流、输入电流、输入电压。

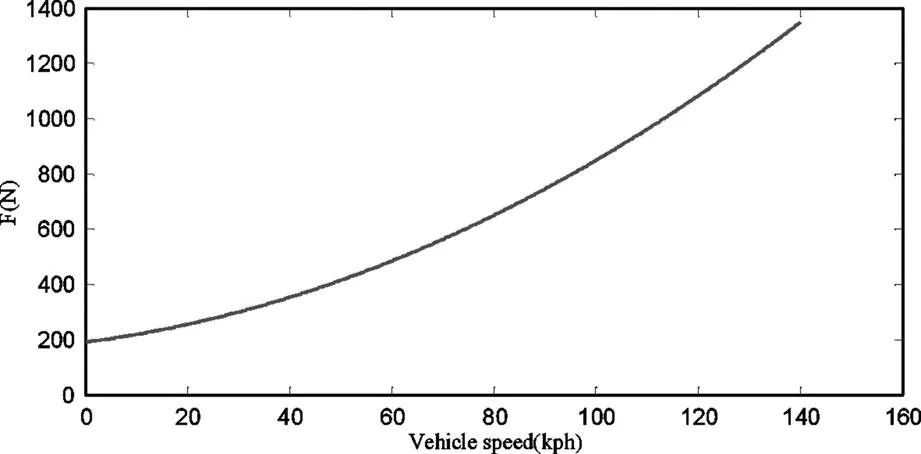

3.3 机械内部阻力分析

车辆内部机械阻力主要包括总成阻力、传动轴阻力、制动钳阻力、轴承摩擦阻力,但是电动车阻力无法进行逐级拆解分析,因此在考虑能量流测试分析过程中,重点关注车辆制动钳阻力、动力总成阻力[8]。

表2 能量流对标测试主要设备

设备名称设备型号制造厂家测量参数测量范围测量精度 底盘测功机48"MIM 4WDAVL车速/(km/h)0~250 环境舱763’/40-60/Ro,SoWEISS温度/℃−40~60±0.5 湿度/(%RH)10~90±5 数据采集仪MW100Yokogawa 总线采集CANoeVector 温度传感器K型热电偶欧亚温度/℃−200~1 300I级 CAN总线记录仪 驾驶机器人Stahle-AP GB 电压传感器TRION-1820德维创 电流传感器HIOKI日置 交/直流充电桩CT6844-05

4 典型案例分析

4.1 能量流测试方案

根据项目要求,按照《EV-TEST电动汽车测试规程》开展测试,制定实验方案如表3所示。分别开展车辆的高温、低温、常温CLTC工况下的经济性与能耗试验。

表3 测试方案

序号实验项目实验条件备注 1高温续驶里程转鼓实验CLTC 2高温浸车35 ℃浸车充电 3低温续驶里程转鼓实验CLTC 4低温浸车−7 ℃浸车充电 5常温续驶里程耐久实验CLTC 6常温浸车25 ℃浸车充电

4.2 车辆构型分析

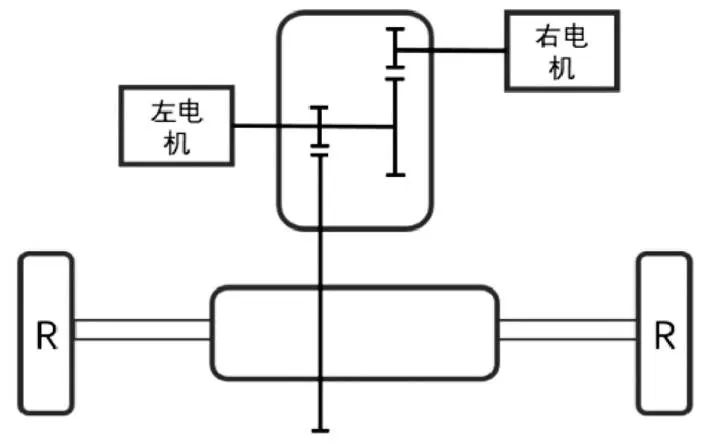

根据构型分析,车辆动力系统采用双电机驱动系统,主驱电机通过齿轮系统始终连接车轮,在中低扭矩需求的时候提供常规的驱动。辅助驱动电机,在扭矩需求较大的时候介入。为了达到高效的耦合设计了两个挡位,高速行驶时换入二挡,左右两电机协调控制提升驱动效率,实现整车驱动行驶。

图3 动力系统构型图

图4 电机工作情况

车辆在循环工况行驶过程中,车速与左电机、右电机的工作情况如图3、图4所示。可以得到,车辆左电机为主要动力源,车辆在中低速行驶时由左电机驱动车辆,即电驱动系统一挡;当车速达到82 km/h时,此时左电机不能够满足车辆动力性需求,右电机开始介入,即电驱动系统升入二挡,左电机、右电机共同工作满足车辆动力需求。

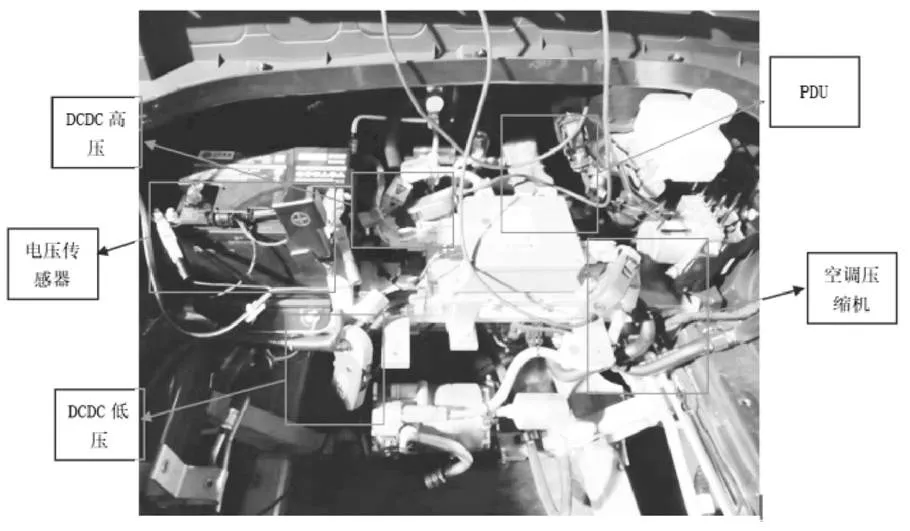

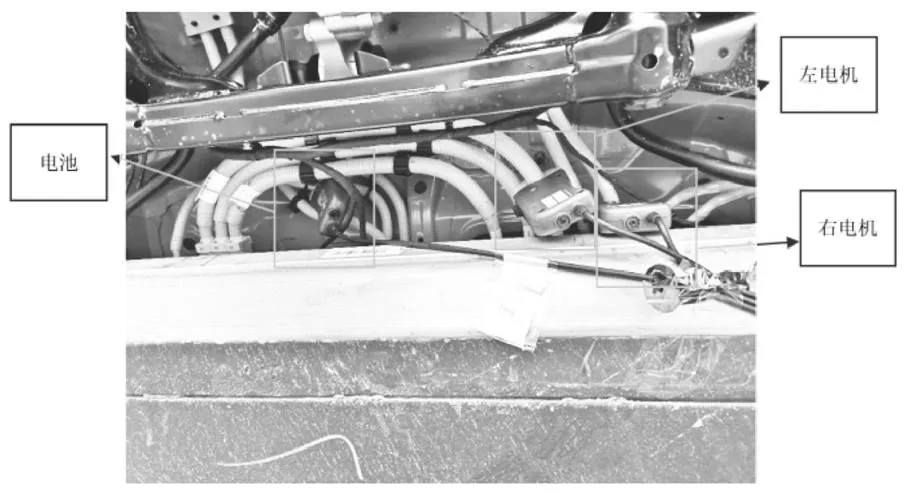

4.3 设备安装

如图5所示为电流传感器安装位置。其中,分别对动力系统、热管理系统等高压部件和DCDC、低压电池等低压附件安装了电压、电流传感器。

图5 电流、电压传感器布置方案

表4 试验传感器列表

测点测量数据测试设备精度 A电池输出功率、总量、制动能量回收电量电压传感器0.50% 电流传感器0.40% B电机1功率、消耗总电量、能量回收电量电流传感器0.40% C电机2功率、消耗总电量、能量回收电量电流传感器0.40% D高低压用电器功率、消耗总电量电流传感器0.40% E压缩机功率、消耗总电量电流传感器0.40% F低压用电器功率、消耗总电量电压传感器0.50% 电流传感器0.40% GDCDC入口功率、消耗总电量电流钳0.50%

根据测试方案设计,分别在车辆前后安装传感器,对动力电池输出电流、左右驱动电机输入母线电流、PDU之间、DCDC高低压、空调压缩机以及低压电源安装电流传感器,在低压电源安装电压传感器。

图6 前机舱传感器安装

图7 后机舱传感器安装

4.4 数据采集与融合

通过传感器的安装,对数据采集设备调试。分别对图8中功率分析仪进行调试,并通过数据采集设备将车辆CAN总线数据与传感器数据进行融合,如图9所示。

图8 数采设备

图9 总线信号与数采数据融合

图10 转鼓测试

5 测试结果分析

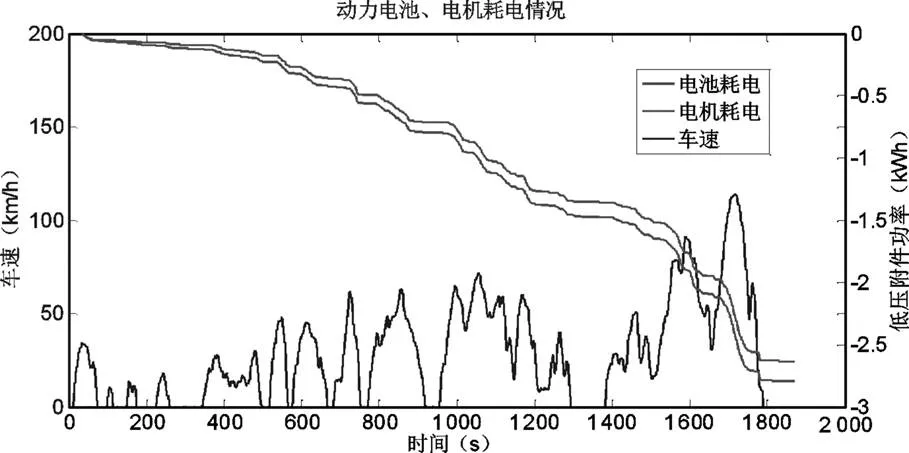

为了更加直观地对车辆的能耗情况,分别选取SOC在80%、50%、30%的循环,分析每一个工况的总体及个部件的能量消耗、能量损失情况,并对每一个循环的平均能耗进行分析。下面以常温25 ℃工况为例,进行不同SOC下的单一循环过程进行分析,同时横向对比不同SOC下的耗电情况。

图11 滑行曲线

图12 动力电池、电机耗电情况

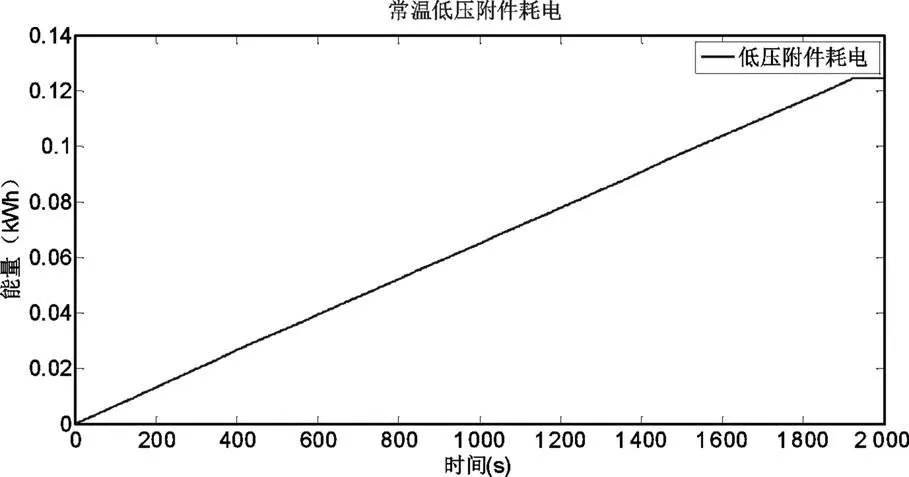

图13 热管理系统、低压附件耗电况

图14 常温单一循环电池消耗与回收能量

表5 单一循环的能量流动

SOCPACK输出电机输入PDU输入DCDC输入低压电池输入电机输出 80%2.792.630.130.120.122.33 50%2.832.670.130.120.112.33 30%2.972.680.120.110.112.32 平均2.862.660.120.120.112.33

常温循环中每个循环测试点的能量流动情况见表5所示,其中每个循环能量的平均值为:动力电池输出能量为2.86 kWh,电机输入能量为2.66 kWh,PDU2输入能量为0.12 kWh,DCDC输入能量为0.12 kWh,低压附件输入能量为0.11 kWh。此外,通过CAN总线数据计算得到电机输出机械能为2.33 kWh。

表6 不同部件的能耗与损耗

系统电量/kWh占比 PACK输出2.864 8100.00% DCDC损耗0.006 80.24% 低压附件耗电0.1113.87% 电机损耗0.3311.52% 电机输出2.32881.26% PDU损耗0.0893.11%

图15 车辆能耗分布情况

全部能量损耗情况如表7所示。其中每个循环的全部能量损失为0.425 8 kWh,占全部能量的14.86%。能量损耗部分,电机损耗最多为0.33 kWh,占全部损耗能量的77.50%,DCDC损耗0.006 8 kWh占全部损耗能量的1.60%,其他损耗部分主要是各部件散热及效率损耗,占全部损耗能量20.9。

表7 不同部件的能耗与损耗

能量损耗电量/kWh占比 损耗总量0.43100.00% 电机损耗0.3377.50% DCDC损耗0.011.60% 其他损耗0.0920.90%

6 不同工况结果对比分析

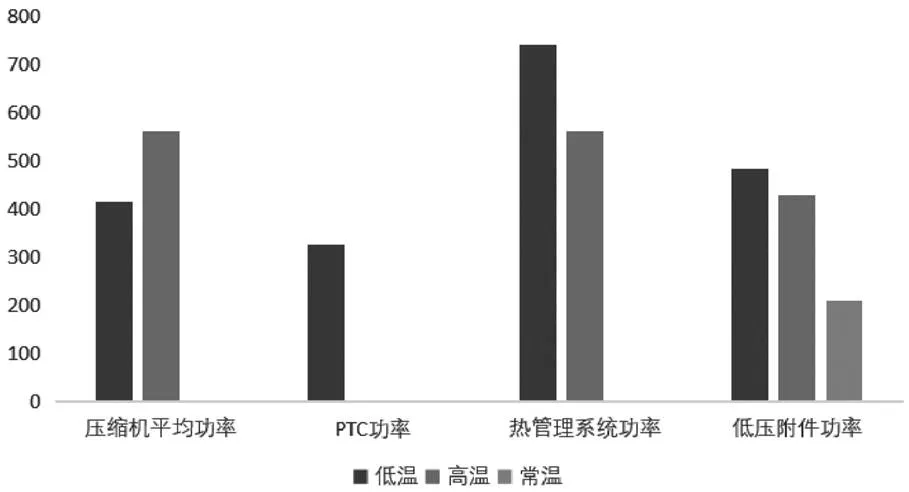

为进一步分析车辆在不同工况下的能量变化,下面选取中国工况中高温、低温、常温工况中车辆加速段进行分析,分析加速过程中,整车能量流动情况。

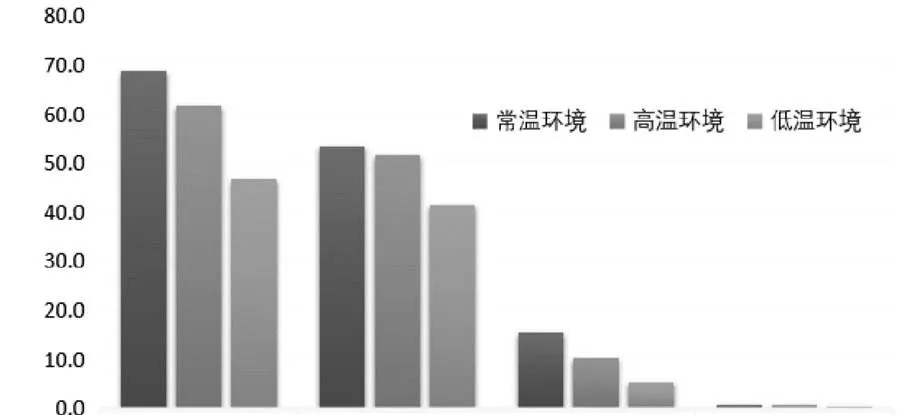

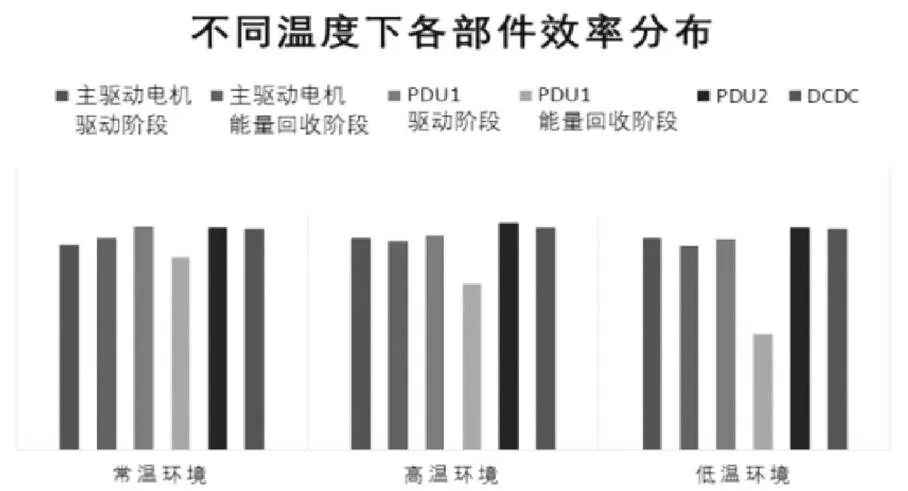

从能量分布角度,主要的能耗为驱动电机,超过电池电量70%,其次是热管理系统和低压附件耗电;能量方面,电机效率损失超过7%,其次是DCDC损失和其他管路、系统损失。

图16 常、高、低温环境下动力电池能量分布

图17 热管理系统及低压附件功率

图18 不同温度下个部件效率分布

7 结论

本文展开了基于能量流分析的电动汽车能耗测试方法研究。对电动汽车能量流测试的原理、测试方案设计与分析、数据分析与指标分析等方面进行了分析。并结合典型车型的对标车型,对电动汽车能量流测试进行了深入的研究。通过测试分析,可以得到各系统在不同温度工况下的表现并针对性地进行改进,从而为车型改进提供了优化思路与方法。因此,基于能量流的车辆能耗测试技术对于新能源汽车能耗水平提升具有重要意义。

[1] 宋政委.纯电动汽车能量流分析研究[D].西安:长安大学,2019.

[2] 张微,徐金波,王旭,等.基于WLTC工况的电动汽车能量流测试与分析[J].汽车技术,2019(11):6-9.

[3] 程庆湖,肖文龙,黄炯,等.基于能量流分析的纯电动车电耗关键技术研究[J].汽车实用技术, 2019(14):7-9.

[4] 黄瑞,沈天浩,陈芬放,等.电动汽车动力总成能量流试验研究[J].实验室研究与探索,2018, 37(11):15-20.

[5] Bo Zhu, Peng Zhang,JiuJian Chang, et al. Electric Vehicle Energy Flow Analysis and Energy Saving Technology Research[C].DES- tech Transactions on Environment,Energy and Earth Sciences,2018.

[6] Suzuki,Keisuke.Analysis Concerning Vehicle Dynamics of Semi Trailer in Terms of Energy Flow[J].A Bulletin of Daido Technical College,2006(42):37-43.

[7] 南金瑞,王建群,孙逢春.电动汽车能量管理系统的研究[J].北京理工大学学报,2005, 025(005):384-389.

[8] 陆训,刘敏,汪跃中,等.纯电动汽车能量管理仿真分析研究[J].汽车电器,2019(8):19-23.

Research on Electric Vehicle Energy Consumption Based on Vehicle Energy Flow Analysis

MA Huanhuan, SHI Pan, FAN Jinna

(China Automotive Technology and Research Center Co., Ltd., Tianjin 300300)

The energy consumption level of electric vehicles is a key factor that restricts their rapid development. The research on vehicle energy consumption factors based on the analysis of vehicle energy flow is conducive to improving the energy management strategy of electric vehicles, better decomposes the vehicle target, and improves the technology of self-owned brands. This paper takes the energy flow test of an advanced pure electric vehicle as an example. Through vehicle configuration analysis, benchmarking scheme design, bus signal analysis and key component sensor installation, the energy flow analysis of the vehicle's high-voltage system, low-voltage accessory system and mechanical system is realized, which is of great significance to the improvement of energy consumption.

Electric vehicles; Energy flow test; Benchmarking test analysis

10.16638/j.cnki.1671-7988.2021.021.001

U469.7

B

1671-7988(2021)21-01-06

U469.7

B

1671-7988(2021)21-01-06

马欢欢,研究生,工程师,就职于中国汽车技术研究中心有限公司,主要从事新能源汽车深度对标工作。