滚筒式烘丝机“干头干尾”控制模式研究

2021-11-25罗一鸣何国兴张献英

罗一鸣 何国兴 张献英

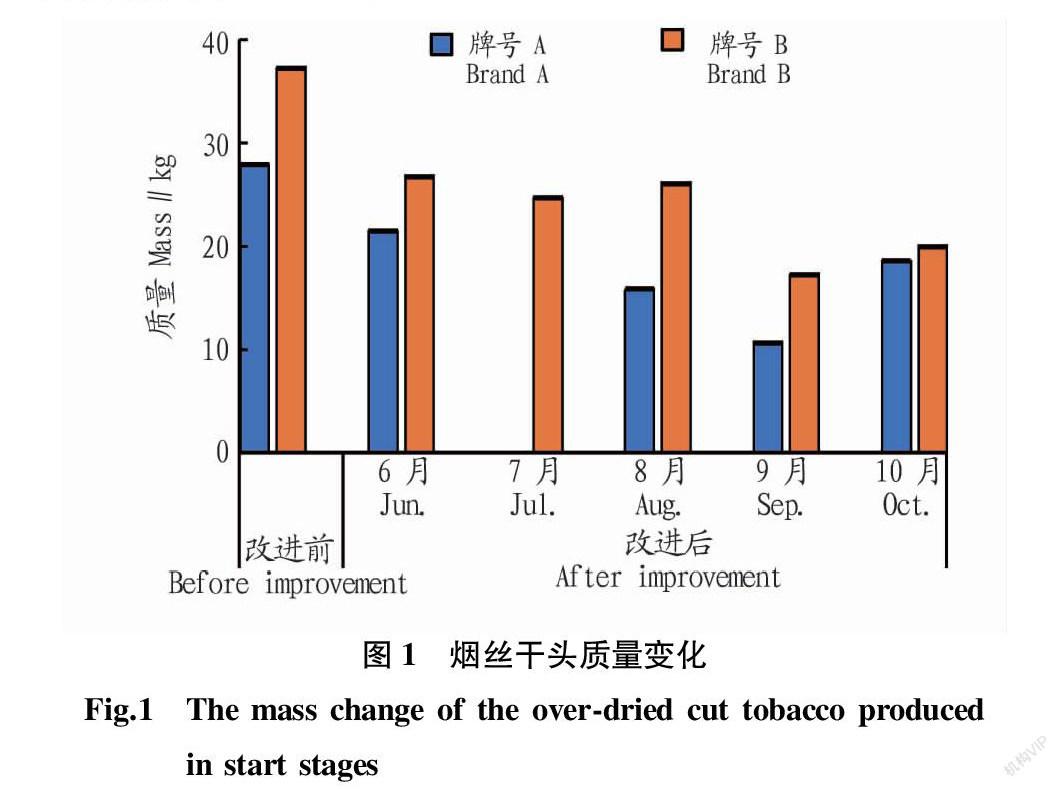

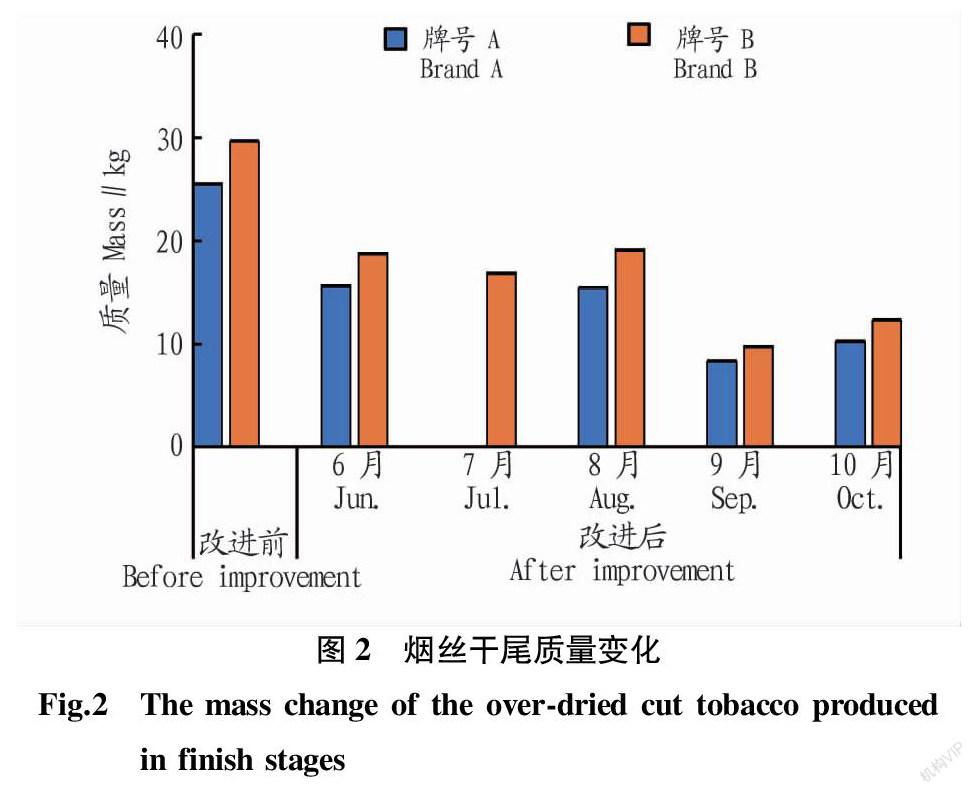

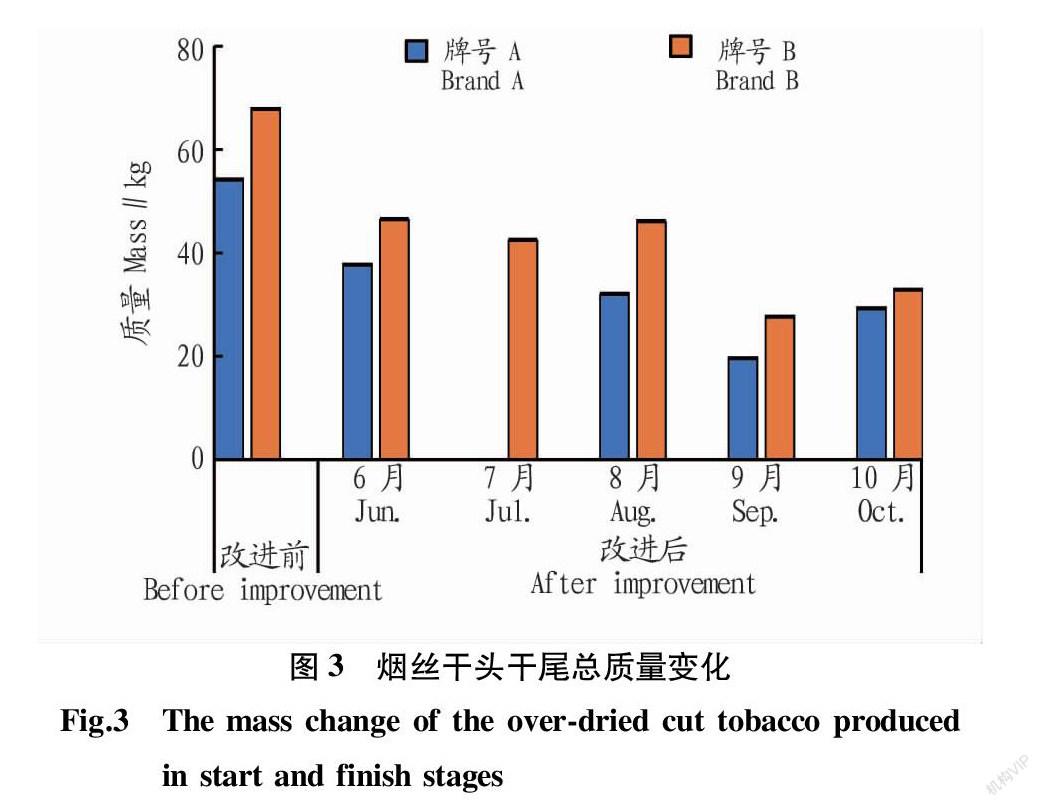

摘要 [目的]为了降低叶丝干燥工序存在的“干头”和“干尾”烟丝量的问题。[方法]在叶丝干燥加工过程中,对叶丝干燥设备为KLD-2 5000型滚筒式烘丝机的“干头干尾”控制模式进行调整处理,选取牌号A和牌号B为对象,测定分析烘丝干头质量和干尾质量的变化,计算烟丝干头干尾率。[结果]与改进前相比,改进后的A的平均干头质量、干尾质量、干头干尾总质量分别降低16.64、12.70和29.34 kg,降低幅度分别为40.19%、51.08%和45.45%;B的平均干头质量、干尾质量、干头干尾总质量分别降低22.96、15.68和38.64 kg,降低幅度分别为38.21%、47.76%、和42.48%。与改进前相比,改进后的A和B的干头干尾率降低幅度分别为30.41%~66.07%和31.71%~61.36%。[结论]优化烘丝机控制模式后,降低了烟丝的干头干尾质量和干头干尾率。

关键词 “干头干尾”烟丝;滚筒式烘丝机;控制模式;干头干尾质量;干头干尾率

中圖分类号 TS 452 文献标识码 A 文章编号 0517-6611(2021)20-0200-02

doi:10.3969/j.issn.0517-6611.2021.20.053

开放科学(资源服务)标识码(OSID):

Study on the Control Mode of Roller Baking Machine for Reducing the Over-dried Cut Tobacco Produced in Start and Finish Stages of Drying Process

LUO Yi-ming HE Guo-xing ZHANG Xian-ying2

(1. Meizhou Cigarette Factory, China Tobacco Guangdong Industrial Co., Ltd., Meizhou,Guangdong 514000;2. Guangdong Meizhou Vocational and Technical College, Meizhou,Guangdong 514000)

Abstract [Objective]To reduce the amount of the over-dried cut tobacco produced in start and finish stages of drying process.[Method]In the process of leaf silk drying,the KLD-2 5000 filament drying equipment was used, and the control mode adjustment was set,the ‘A and ‘B was used as material,the change of the dry head and dry tail quantity of the dried silk were determined and analyzed,the rate of dry head and tail of shredded tobacco was calculated.[Result]Compared with before the improvement, the average the over-dried cut tobacco produced in start, finish stages and both the start and finish stages of drying process of ‘A were reduced by 16.64,12.70 and 29.34 kg, respectively, the decrease rate was 40.19%, 51.08% and 45.45%, respectively. The average the over-dried cut tobacco produced in start, finish stages and both the start and finish stages of drying process of ‘B decreased by 22.96,15.68 and 38.64 kg, respectively, the decrease was 38.21%,47.76% and 42.48%, respectively. Compared with before the improvement, the percentage of the over-dried cut tobacco produced in start and finish stages of drying process of ‘A and ‘B reduced by 30.41%-66.07% and 31.71%-61.36%, respectively.[Conclusion]After improving of the control model, the over-dried cut tobacco produced in start and finish stages of drying process are reduced.

Key words Over-dried cut tobacco;Roller baking machine;Control model;Over-dried cut tobacco produced in start and finish stages;Percentage of the over-dried cut tobacco produced in start and finish stages

作者简介 罗一鸣(1988—),男,广东兴宁人,硕士,从事烟草加工工艺研究。

收稿日期 2021-05-20

叶丝干燥工序存在的“干头”和“干尾”烟丝现象是叶丝干燥加工过程中的普遍问题,“干头干尾”烟丝对产品的烟丝结构、感官品质等都产生了较大的影响[1-4]。降低“干头干尾”烟丝对于减少卷烟生产过程中烟丝消耗和稳定产品质量具有重要的现实意义。针对这一现象,烟草行业有通过利用新设备、不断改进设备等措施来减少烘丝过程“干头干尾”烟丝量的研究[5-7]。也有研究通过优化工艺参数、加强对生产过程的精度控制、改进设备的控制模式等方式,来降低叶丝干燥加工过程中产生的“干头干尾”烟丝量[8-12]。系统地改进干燥过程、精准地实现品质控制的研究仍需要更多的深入分析和实践探索。为此,该研究在前期大量实践数据积累的基础上,针对KLD-2 5000型滚筒式烘丝机的特点,实施了“干头干尾”控制模式的优化调整,以达到大幅度降低干头干尾量和降低干头干尾比例的效果,该研究对于KLD-2 5000型滚筒式烘丝机减少卷烟生产过程中烟丝消耗和稳定产品质量具有理论和实践指导价值。

1 材料与方法

1.1 设备和材料

采用的叶丝干燥设备为KLD-2 5000型滚筒式烘丝机(秦皇岛烟草机械有限责任公司与虹霓公司合作制造),设备主要构造包括SIROX增温增湿设备和烘丝筒两部分组成。选取A、B牌号的烟丝,其中牌号A为一类烟烟丝,牌号B为三类烟烟丝。

1.2 “干头干尾”控制模式调整

1.2.1 减少干头烟丝量的设备参数调整措施。

调整预热温度,预热温度从120 ℃调整为110 ℃;调整加载因子,从0.80调整为0.70;调整SIROX蒸汽施加速度,从80 kg/min提升至160 kg/min;调整SIROX蒸汽总压力,从0.67 MPa调整为0.42 MPa。

1.2.2 减少干尾烟丝量的设备参数调整措施。

调整料尾时筒壁蒸汽阀门关闭时间,由延时12 s改为0 s;调整料尾热风风门开度,由50%(0.28 m/s)调整为40%(0.09 m/s);调整料尾圆筒转速,由15 r/min调整为16 r/min。

1.3 测定分析

测定了烘丝干头质量和干尾质量的变化,计算烟丝干头干尾率。

1.4 数据统计分析

采用Excel 2013对试验数据进行统计和分析。

2 结果与分析

从图1可以看出,与改进前相比,改进后的A在6、8、9、10月份的干头质量分别为21.45、15.85、10.72和18.54 kg,分别较改进前降低了22.91%、43.04%、61.46%和33.35%,平均干头质量降低 16.64 kg,平均降低幅度为40.19%;改进后的B在6、7、8、9、10月份的干头质量分别为26.76、24.64、26.10、17.33和19.97 kg,分别较改进前降低了27.97%、33.69%、29.76%、53.36%和46.26%,平均干头质量降低 22.96 kg,平均降低幅度为38.21%。

从图2可以看出,与改进前相比,改进后的A在6、8、9、10月份的干尾质量分别为15.98、15.74、8.56和10.51 kg,分别较改进前降低了38.45%、39.35%、67.03%和59.50%,平均干尾质量降低 12.70 kg,平均降低幅度为51.08%;改进后的B在6、7、8、9、10月份的干尾质量分别为19.10、17.22、19.39、10.09和12.57 kg,分别较改进前降低了36.34%、42.61%、35.39%、66.37%和58.10%,平均干尾质量降低 15.68 kg,平均降低幅度为47.76%。

从图3可以看出,与改进前相比,改进后的A在6、8、9、10月份的干头干尾总质量分别为37.42、31.59、19.28和29.06 kg,分别较改进前降低了30.41%、41.26%、64.15%和45.97%,平均干头干尾总质量降低 29.34 kg,平均降低幅度为45.45%;改进后的B在6、7、8、9、10月份的干头干尾总质量分别为45.87、41.86、45.49、27.42和32.54 kg,分别较改进前降低了31.71%、37.67%、32.28%、59.18%和51.55%,平均干头干尾总质量降低 38.64 kg,平均降低幅度为42.48%。

从图4可以看出,与改进前相比,改进后的A和B的干头干尾率分别为0.260 70%~0.534 60%和0.370 75%~0.655 20%,降低幅度分别为30.41%~66.07%和31.71%~61.36%。

3 讨论与结论

烘丝过程中,料头料尾阶段由于烟丝流量小于正常值,而烘丝温度却与正常流量相匹配,烟丝容易处理过度,就会出现干头干尾。为了降低叶丝干燥工序存在的“干头”和“干尾”烟丝量的问题,该试验对叶丝干燥设备为KLD-2 5000型滚筒式烘丝机的“干头干尾”控制模式进行调整处理,主要通过优化烘丝机启动状态和收尾状态的控制参数来相应降低干头干尾烟丝量。包括一是在启动状态时,降低预热温度、加载因子和SIROX蒸汽总压力,而大幅提高SIROX蒸汽施加速度等,来减少料头烟丝水分的散失,保证料头烟丝湿度,从而减少干头烟丝量;二是在收尾状态时,将残料输出阶段的筒壁蒸汽阀门延迟关闭取消,并减小热风风门开度和提高圆筒转速等,来提前降低料尾筒温,保证料尾烟丝的湿度和减少料尾烟丝在筒内的存留时间,从而减少干尾烟丝量。结果表明,优化干头干尾控制模式后,显著降低了烟丝的干头干尾质量和干头干尾率,这与高占勇等[12]研究优化滚筒烘丝机控制模式的结果有相似的效果。

该试验条件下烟丝的干头干尾质量和干头干尾率明显

减低,在该试验的基础上,烟丝物理特性、烟丝化学成分的变化、挥发性物质含量的变化等有待进一步研究,以确保烟丝的质量。

参考文献

[1] 李秀芳,王永华,赵春元,等.解决烘丝机干头干尾的方法与实现[J].烟草科技,201 46(9):27-29,32.

[2] 高辉,何邦华,朱勇,等.滚筒烘丝过程干头干尾烟丝物理特性研究[J].中国烟草学报,201 20(5):31-37.

[3] 何邦华,朱勇,邱昌桂,等.“干头干尾”烟丝化学成分的变化[J].煙草科技,201 47(6):45-48.

[4] 白麟.烘丝机干头干尾控制方法研究[J].轻工科技,2017,33(7):46-48.

[5] 李军,刘旭强,钱启福,等.烘丝机工艺参数对“干头干尾”烟丝含水率的影响研究[J].云南农业大学学报(自然科学),2015,30(6):873-879.

[6] 华一崑,王慧,徐永康,等.管式回潮装置对干头干尾烟丝挥发性化学物质的影响[J].安徽农业科学,2018,46(26):175-179.

[7] 赵凡,李银华,郑伟.薄板烘丝机干头干尾量改进研究[J].包装工程,2019,40(15):225-229.

[8] 仝智强.逆流式滚筒烘丝机干头干尾控制的一种方法[J].科技信息,2010(3):47 488.

[9] 成皓,喻鹏程.滚筒管板式烘丝机干头干尾的技术改进[J].产业与科技论坛,201 13(5):68-69.

[10] 叶鸿宇,许峰,张建中,等.SH38型滚筒管板式烘丝机干头干尾控制模式[J].中国科技信息,2015(2):190-191.

[11] 张智慧.降低叶丝干燥干头干尾量[J].重庆与世界(学术版),2015,32(12):26-28.

[12] 高占勇,华一崑,杨晶津,等.优化滚筒烘丝机控制模式降低干头干尾量[J].机械制造与自动化,2018,47(6):232-235.