响应面优化微波膨化虾粉休闲食品

2021-11-25周淼白婵熊光权许萍廖涛孔秀琴

周淼 ,白婵,熊光权,许萍,廖涛,孔秀琴

1.湖北省农业科学院农产品加工与核农技术研究所(武汉 430064);2.兰州理工大学石油化工学院(兰州 730050)

小龙虾学名为克氏原螯虾(Procambarus clarkii),原产地为北美洲,自20世纪30年代开始引进后成为我国重要的淡水养殖虾类[1]。小龙虾肉质鲜美,营养价值较高,其虾壳、虾头等副产物所占比重较多,被弃置后带来了环境污染与资源浪费的严重后果。而小龙虾虾壳中的营养成分含量较多,王燕等[2]研究发现,小龙虾虾壳中的粗蛋白含量超过13%,而且是非常优质的蛋白质[3]。李亚楠等[4]使用柠檬酸等有机酸从虾壳中提取钙,钙的提取量高达126.04 mg/g,是一种优质钙源。张冬梅等[5]报道虾壳红色素能明显提高小鼠抗疲劳、耐缺氧的能力,具有非常明显的保健作用。蔚鑫鑫等[6]用盐酸和氢氧化钠从小龙虾壳提取甲壳素,提取率达16.52%。

超微粉碎技术是一种高科技工业技术,利用超微粉碎技术生产的超微粉相较于一般粉体具有更高的溶解性、流动性、吸附性、化学反应活性等[7]。微波膨化的优点是加热速度快、受热时间短,且不增加食品的油脂,能较好地保留制品原有的风味[8]。刘焱等[9]将鳙鱼肉片干燥至水分含量45%~50%后,微波膨化140 s,得到营养丰富的淡水鱼休闲食品。Boischot等[10]发现样品在微波膨化过程中,膨化率主要由水分活度、水分和脂肪含量决定。Sjoqvist等[11]发现在高水分含量样品的微波膨化过程中,膨化率的大小主要由水分含量和淀粉种类决定。

此次试验采用超微粉碎技术和微波膨化技术,将虾壳超微粉碎后经微波膨化制成休闲食品,为发展虾味休闲膨化食品产业提供新的途径。

1 材料与方法

1.1 材料与试剂

低筋小麦粉、鸡蛋、黄油、土豆淀粉、泡打粉、糯米粉、白砂糖,均为食品级,市售。

1.2 仪器与设备

QF150型压面机(江苏省常州市墅乐厨具有限公司);DHS-10A水分测定仪(宁波市鄞州华丰电子仪器厂制造);X3-233A微波炉(广东美的厨房电器制造有限公司);DHG-9075A电热鼓风干燥箱(上海树立仪器仪表有限公司);LD电子天平(沈阳龙腾电子有限公司);DFT-150机械粉碎机(温州顶历医疗器材有限公司);WF-250超微粉碎机(济南天方机械有限公司);TA.XT Plus型质构仪(英国Stable Micro System公司)。

1.3 试验方法

1.3.1 工艺流程

虾壳→干燥→机械破碎→超微粉碎(超微粉碎后粒径X50平均值11.7 μm)→加辅料混合→加水调浆→压面机压成薄片→切成3 cm×1 cm大小的薄片→微波膨化→取出冷却10 min→成品待测

虾壳鼓风干燥机烘干后先机械粉碎,再超微粉碎30 min,得到虾壳粉。将虾壳粉加入配好的配料中(低筋小麦粉、玉米淀粉、糯米粉),再加入5%食盐、5%白砂糖粉混合均匀,加入一定比例的水,和面成型,放入微波炉中膨化。以膨化率作为评价指标,确定最佳工艺。

1.3.2 水分含量测定

将和好的面团取一小部分放入水分测定仪中,直到面团的质量不变时的失水率即为含水率。

1.3.3 膨化率的计算[12]

采用小米排除法[13],膨化率(Y)=膨化后体积/膨化前体积。

1.3.4 物性测定

使用质构仪及配套的P/2探头,质构仪参数见表1。硬度定义为探头在下压过程中感受样品的最大作用力,即曲线最大峰值。脆度定义为探头在下压过程中感受最大力时探头所经过的距离即曲线起点到最大峰值的线性距离,距离越大,产品的脆度越小。

表1 质构仪设计参数

1.3.5 单因素试验

影响虾壳粉膨化产品膨化率的主要因素有虾粉添加量、水分含量、微波功率以及切片厚度。

虾粉添加量单因素试验:虾粉的含量占总比例的1%,2%,3%,4%和5%。添加的低筋小麦粉、糯米粉和土豆淀粉的质量分别为70,30和20 g。其中泡打粉添加量为5 g,鸡蛋的添加量为40 g,水的添加量为30 g。物料厚度为2 mm,微波功率为500 W,微波时间为2 min。分别测定膨化率以及产品的硬度和脆度。

微波功率单因素试验:微波功率为340,380,420,460和500 W。虾粉的添加比例为3%,其他与上同。分别测定膨化率和产品的硬度和脆度。

切片厚度单因素试验:切片厚度为1,1.5,2,2.5和3 mm。微波功率为500 W,其他与上同。分别测定膨化率和产品的硬度和脆度。

水分含量单因素试验:水的添加量为30,31,32,33和34 g。其对应的水分含量分别为21.12%,22.52%,24.06%,25.61%和27.66%。切片厚度2 mm,其他与上同。分别测定膨化率和产品的硬度和脆度。

1.3.6 响应面试验

在单因素试验的基础上,以膨化率作为响应值,对虾粉添加量、微波功率、物料厚度进行条件优化,采用Box-Behnken设计进行响应面分析[14],因素与水平设计见表2。

表2 Box-Behnken试验设计因素水平及编码

1.4 数据处理

数据采用Design-Expert.V8.0.6.1软件对数据进行响应面分析处理。并用Origin 9.1进行图形绘制。

2 结果与分析

2.1 单因素试验结果

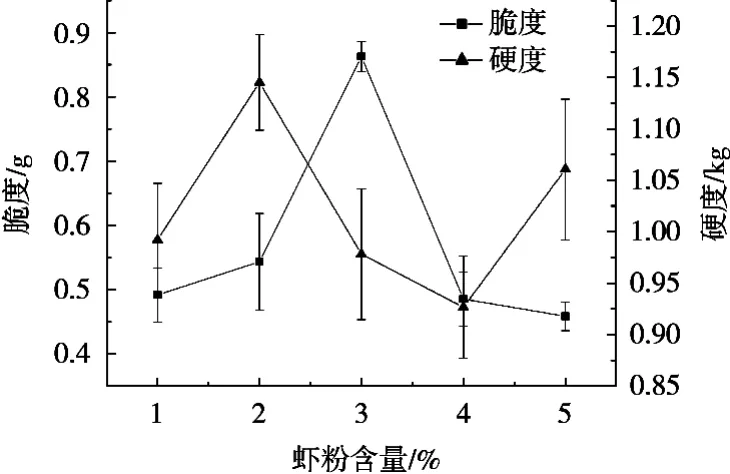

2.1.1 虾粉含量对产品的膨化效果

由图1可以看出,随着虾粉添加量的增加,膨化率先升后降,当虾粉含量为3%时,膨化率达到最大。由于虾壳粉中蛋白质具有较强的持水性,易于和面团中的面筋结合,有效抑制水分的流失,但随着添加量的增加,面筋网络变小,面团的黏性减小,膨化率后期逐渐降低。因此选择3%为虾粉的最优添加量。

图1 虾粉含量对产品的膨化效果

由图2可以看出:当虾粉含量为3%时,产品的硬度相对较低,脆度达到最高点,既能保证产品的口感又能将虾粉最大化地利用;糯米粉中支链淀粉含量在98%以上,由于支链淀粉吸水能力较直链淀粉强,因此添加支链淀粉后的胚体经微波膨化,膨化产品的口感较好[15]。

图2 虾粉含量对产品脆度和硬度的影响

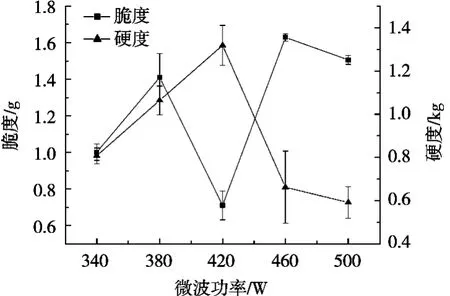

2.1.2 微波功率对产品的膨化效果

由图3可以看出:随着微波功率的提高,膨化率呈现先增后减的趋势,当微波功率为460 W时,膨化率达到最大,这是由于刚开始随着微波功率增大,产生的蒸汽压力形成较大的内推动力,使薄片内部组织形成微孔结构而胀大;但当微波功率过大时,瞬间吸收大量微波能量反而降低物料中水分含量,形成的微孔结构反而更小,膨化率降低[16]。

图3 微波功率对产品的膨化效果

当微波功率为500 W时,膨化产品产生焦糊现象;当微波功率为340 W和380 W时,膨化产品处于一种夹生的状态,都影响消费者食用。由图4可以看出,随着微波功率的不断增加,膨化产品的硬度先增后减。当微波功率为460 W时,硬度较小,脆度最大,口感最好。

图4 微波功率对产品的脆度和硬度的影响

2.1.3 切片厚度对产品的膨化效果

随着切片厚度的增加,产品的膨化率先增后减(图5)。当切片厚度为2 mm时,膨化率达到最大。当切片厚度小于2 mm时,坯体小,容易瞬间吸热降低物料水分含量,导致膨化率不高。当切片厚度大于2 mm时,坯体大,因受热不均易造成坯体外层已受热膨化,而中心温度仍达不到膨化的程度,出现“夹生”的现象[17]。

图5 切片厚度对产品的膨化效果

由图6可以看出:随着厚度的增加,产品的硬度和脆度均呈先增后减的趋势,原料的坯体较小时,加热较均匀,产品焦化的可能性小;当切片厚度大于2 mm时,会影响膨化过程中水分的蒸发,产品的脆度下降明显,很难给消费者带来香脆的口感。

图6 切片厚度对产品的脆度和硬度的影响

2.1.4 水分含量对产品的膨化效果

由图7可以看出:随着加水量不断提高,产品的膨化率呈现先增后减的现象;当水分含量为24.06%(即添加量为32 g)时,膨化率达到最大,这是由于产品膨化的动力是物料中的水分,当物料吸收微波能量后迅速升温,物料中的水分汽化形成蒸汽,使产品表面产生微孔。水分含量过低,微波时产生的水蒸气少,膨化的动力不足。水分含量过高,则膨化后内部容易焦糊,但是外部水分排出不够充分,产品容易塌陷回缩,膨化率低。此外,水分过高还可能导致膨化时物料内部的水分急剧汽化却排不出去,形成大气泡,若水汽继续外排就会冲击气泡使之破裂[18]。

图7 水分含量对产品的膨化效果

由图8可以看出:产品的脆度随水分含量的增加呈现先减小后增加的趋势。当水分含量为27.66%(即添加量为34 g)时,膨化产品的硬度最小而脆度最大,达到比较理想的口感;但当水分过多时,膨化时并不能使水分完全蒸出,导致产品软化,失去应有的酥脆感[19]。

图8 水分含量对产品的脆度和硬度的影响

2.2 响应面试验

采用Box-Behnken设计原理,以膨化率为响应值,选取虾粉含量(A)、微波功率(B)、切片厚度(C)为影响因素,进行三因素三水平的响应面优化试验,结果见表3。

表3 响应面试验设计方案及结果

利用软件进行非线性回归二次多项式拟合,得到膨化率与虾粉含量、微波功率、切片厚度的相关回归方程:

Y=1.72+0.029A+0.031B-0.055C+5×10-3AB+0.018AC-2.5×10-3BC-0.25A2-0.076B2-0.12C2

分析回归方程,其各因变量的显著性结果见表4。从表4可以看出:模型的p<0.01,响应面回归模型极显著。相关系数R2=0.943 4,说明模型与实际拟合度比较高,自变量与响应值之间关系显著可用数学模型推测试验结果[20];根据F值可以看出,各因素之间的影响大小顺序为切片厚度>微波功率>虾粉含量。试验建立的模型中A2、C2对膨化率的影响极为显著(p<0.01),C、B2对膨化率的影响为显著(p<0.05)。该模型失拟不显著,因此该二次方程能够较好地拟合真实的响应面。

表4 回归模型方差分析

2.3 模型分析讨论

2.3.1 响应因素间交互作用对膨化率的影响

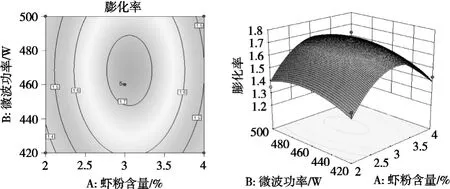

为进一步考察3个响应因素两两之间的交互作用对产品膨化率的影响,对2个响应因素和响应值膨化率之间关系作其响应曲面及等高线图(图9~图11)。

2.3.1.1 虾粉含量和微波功率的交互作用及等高线

由图9可知,虾粉含量和微波功率的曲面坡度相对陡峭,表明膨化率对虾粉含量和微波功率交互作用较为敏感。产品的虾粉含量在2.5%~3.5%之间,微波功率在450~470 W之间,对膨化率影响最大。等高线呈椭圆形,表明两因素的交互作用较强,影响显著[21],虾粉含量比微波功率变化对膨化率的影响大。

图9 虾粉含量和微波功率之间交互关系响应曲面及等高线图

2.3.1.2 虾粉含量和切片厚度的交互作用及等高线

由图10可知:虾粉含量和切片厚度的曲面坡度相对陡峭,表明膨化率对虾粉含量和切片厚度交互作用较为敏感;产品的虾粉含量在2.6%~3.5%之间,切片厚度在1.7~2.1 mm之间,对膨化率影响最大。等高线呈椭圆形,表明两因素的交互作用较强,影响显著,虾粉含量比切片厚度变化对膨化率的影响大。

图10 虾粉含量和切片厚度之间交互关系响应曲面及等高线图

2.3.1.3 微波功率和切片厚度的交互作用及等高线

由图11可知:微波功率和切片厚度的曲面坡度相对陡峭,表明膨化率对微波功率和切片厚度交互作用较为敏感;产品的微波功率在450~470 W之间,切片厚度在1.7~2.1 mm之间,对膨化率影响最大。等高线呈圆形,表明两因素的交互作用强度较弱,影响不显著[21],切片厚度比微波功率变化对膨化率的影响大。

图11 微波功率和切片厚度之间交互关系响应曲面及等高线图

2.4 最优工艺参数验证

对得到的二次多元回归方程求一阶偏导数,令一阶偏导数等于零,确认计算机模拟最佳点的试验条件:微波功率468.477 W、切片厚度1.899 mm、虾粉添加量3.053%。此时膨化率为1.726。为方便验证,将试验条件修正为微波功率468 W、切片厚度1.9 mm、虾粉添加量3.1%,以预测最优试验条件(微波功率468 W、切片厚度1.9 mm、虾粉添加量3.1%),测得产品的膨化率为1.73,与模拟计算机值基本接近,表明预测值和真实值之间有很好的拟合性,进一步验证了模型的可靠性。

3 结论

以虾粉含量、微波功率、切片厚度为影响因素,以虾条微波膨化脆片的膨化率为响应值,探讨和优化了虾条微波膨化工艺,建立了虾条微波膨化的回归方程。经验证,该方程对试验结果拟合情况好,误差小,能够较好地预测虾条微波膨化脆片的膨化率。优化得到的虾条脆片微波膨化的最佳工艺参数为微波功率468 W、切片厚度1.9 mm、虾粉添加量3.1%,该条件下虾条微波膨化脆片的膨化率为1.73,制得的虾条微波膨化脆片微红、质地酥脆、口感良好,并保留了虾特有的风味。