固溶处理制度对7050 铝合金组织与性能的影响

2021-11-25苗景国康人木李艳丽

曾 舟 黄 琼 苗景国 康人木 李艳丽 罗 丽

(1.四川工程职业技术学院,德阳 618000;2.四川省航空材料检测与模锻工艺技术工程实验室,德阳 618000;3.德阳市产品质量监督检验所,德阳 618000)

7050 铝合金属于Al-Zn-Mg-Cu 系铝合金,是一种可热处理强化的超硬铝合金材料,具有高强度、高韧性和较好的耐腐蚀性能,被广泛应用于航空航天领域[1-3]。本文结合国内外研究热点,研究了第二级固溶温度对合金组织和性能的影响,以期对工艺生产提供参考借鉴。

1 试验材料及方法

试验材料采用某公司厚为50 mm 的轧制板材,将其制备成标准圆棒状拉伸试样和规格为20 mm×20 mm×3 mm 的结构方程模型(Structural Equation Modeling,SEM)观察样,材料化学成分(wt%)如表1 所示。实验过程中,采用RX3-45-9 型中温保护气氛箱式炉对试样进行单、双级固溶处理,单级固溶制度为475 ℃/2 h,双级固溶制度为450 ℃/1 h+(470 ℃/1 h、475 ℃/1 h、480 ℃/1 h、485 ℃/1 h、490 ℃/1 h、495 ℃/1 h、500 ℃/1 h);两种固溶处理淬火温度均为室温,淬火转移时间≤10 s。观察过程中,采用Z250rTL 型智能拉伸试验机和VHMT 显微维氏硬度计测试抗拉强度与显微硬度,采用Apreo场发射扫描电子显微镜观察组织及断口形貌。

表1 材料化学成分(wt%)

2 试验结果与分析

2.1 力学性能

试样经不同二级固溶处理的抗拉强度、硬度测试曲线如图1 所示。由图1 可知,在试验温度范围内,试样的抗拉强度和硬度会随固溶温度变化呈双峰值规律变化,且峰值温度相同,均为480 ℃与495 ℃,对应抗拉强度分别为491 MPa 和498 MPa,硬度分别为161 HV 和165 HV。其原因应在于:在470~480 ℃时,试样基体η 相随固溶温度升高在478 ℃左右就会完全溶解,高熔点S 相则部分溶解,金元素固溶导致晶格畸变、位错运动阻力增大、强度和硬度不断攀升;在480~490 ℃时,试样发生再结晶且晶粒逐渐长大,位错和低角度晶界等缺陷大量消失,使强度、硬度降低[4];在490~495 ℃时,随固溶温度升高,S 相大量溶解,合金固溶程度进一步提高,而再结晶过程处于相对稳态,因此抗拉强度再次升高;当固溶温度到达500 ℃时,合金发生过烧,导致强度、硬度骤然下降[5]。经测试,单级固溶处理试样的抗拉强度和硬度分别为482 MPa 和153 HV,因此,合理的双级固溶处理有利提升7050 铝合金的强度和硬度。

图1 不同第二级固溶温度下的试样强度和硬度

2.2 显微形貌

不同固溶状态下试样的SEM 观察结果见图2。由图2 可知,双级固溶制度下,当第二级固溶温度低于480 ℃时,合金基体存在较多尺寸粗大、形状各异的第二相残留,如图2(a)和图2(b)所示。随着第二级固溶温度升高,这种残留第二相的尺寸会逐渐减小,当达到485 ℃后,其尺寸显著减小,如图2(c)~图2(f)所示。其原因在于,较低温度下,高熔点第二相难以固溶,而随温度升高,第二相被促进溶解。当第二级固溶温度达到500 ℃时,合金出现局部过烧,部分晶界局部复熔加宽,并在3 晶粒交界处形成复熔三角形,晶内出现复熔共晶球,如图2(g)中箭头A、B、C 所示。其原因在于,该固溶温度接近试验材料中低熔点共晶体的熔点。单级固溶态下合金基体上第二相粒子分布如图2(h)所示,残留的粗大第二相尺寸和数量介于图2(b)和图2(c)之间。

图2 不同固溶状态下的7 试样微观组织

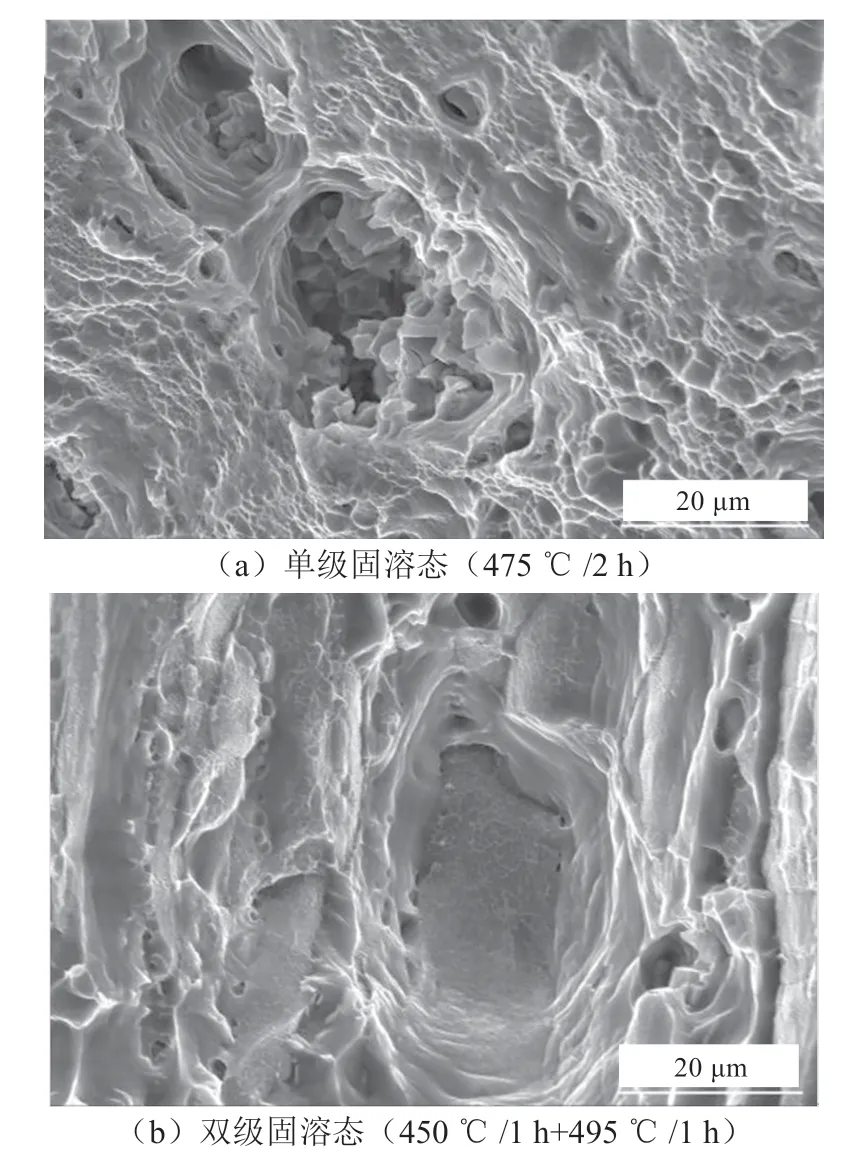

2.3 断口形貌

不同固溶状态下的试样断口微观形貌如图图3 所示,由图3 可以看出,试样断口微观形貌均显示为韧窝形穿晶断裂,且韧窝和撕裂组织大小、深浅不一,但图3(a)内多数韧窝中存在大量颗粒状第二相粒子或杂质,图3(b)内韧窝中的第二相粒子明显减少甚至消失。这是因为第二级高温固溶过程中,大量高熔点第二相得以溶解进入基体,这与上文中SEM 观察结果一致。

图3 不同固溶状态下的试样断口微观形貌

3 结论

(1)相对单级固溶处理,双级固溶处理有助提升7050 铝合金试验材料的力学性能。

(2)对于双级固溶处理,随第二级固溶温度升高,试验材料的强度和硬度在480 ℃和495 ℃时呈现双峰值,分别为491 MPa、498 MPa 和161 HV、165 HV,但当温度达到500 ℃时,试样基体产生局部过烧,导致力学性能骤然降低。

(3)单、双级固溶态试样断口形貌均表现为韧窝形穿晶断裂,但与单级固溶态试样相比,双级固溶态试样韧窝内第二相粒子显著减少。