草莓果酱超高压杀菌与贮藏稳定性研究

2021-11-24杨斯超

◎ 杨斯超,花 成

(1.北京市经济管理学校,北京 100142;2.北京爱果坊科技有限公司,北京 100190)

我国是重要的果蔬生产和消费大国,我国果蔬播种面积和产量占世界的40%~50%,居世界第一。果酱作为果蔬的一种深加工食品,已经越来越多地深入到人们的生活之中。如今,果酱的加工方法还是传统的夹层锅煮制热杀菌方法,严重破坏了果酱的品质,并且添加了各种香精色素,造成品种的严重劣化。

超高压杀菌技术是一种非热杀菌技术,该技术的优势在于可以在常温的条件下通过压力而非温度的方法杀死微生物,可以保证食品的营养和口感。刘凤霞[1]与曹霞敏[2]指出,超高压杀菌可以很好地保存草莓和芒果的营养和品质:草莓汁中维生素C含量经过超高压杀菌后,仅损失9.28%;芒果汁中维生素C含量经过超高压杀菌后,几乎没有损失。

本文以速冻草莓为试验材料,分析了超高压处理的不同压力和保压时间对草莓果酱的杀菌效果,以及杀菌果酱4 ℃贮藏期间理化指标的变化。

1 材料与方法

1.1 材料与仪器

速冻草莓,品种密保,10 mm×10 mm丁,购于保定市杰达食品有限公司。

HHP-750型高压处理装置(7 L),包头科发有限公司;培养皿,北京陆桥技术有限公司;RS-500型真空封口机,北京日上科贸有限公司;尼龙聚乙烯真空袋(厚度双面24丝),河北沧州市众信塑业有限公司;SC-80C全自动色差仪,北京康光仪器有限公司;BT124S-分析天平,赛多利斯科学仪器有限公司;九阳打浆机(JYDZ-31B),九阳股份有限公司;糖度计、PH计,北京博普特科技有限公司;Endecotts Bostwick稠度计,Endecotts公司。

1.2 实验方法

1.2.1 草莓果酱超高压处理工艺流程及操作要点

草莓果酱超高压处理工艺流程:草莓→解冻→制酱→袋装封口→高压灭菌→4 ℃冷藏。

①解冻:将速冻草莓置于冷藏室解冻24 h。②制酱:将预糊化淀粉加入白砂糖充分搅拌分散,再加入解冻草莓中,搅拌溶解10 min,成草莓果酱。③袋装封口:将草莓酱在无菌的环境下以125 g/袋的规格真空包装并塑封。④高压灭菌:采用不同的高压参数对封装草莓灭菌。⑤4 ℃冷藏:将灭菌草莓酱置于4 ℃冰箱冷藏。

1.2.2 草莓果酱的制作

根据比例将速冻草莓冷藏解冻24 h,使其充分解冻,然后依据草莓果酱原配料表(表1),将预糊化淀粉加入白砂糖充分搅拌分散,再加入解冻草莓中,搅拌溶解10 min,成草莓果酱。将制作好的草莓果酱按照125 g/袋装入真空袋中,封口备用。

1.2.3 草莓果酱的超高压处理

将草莓果酱样品置于超高压处理釜中,于室温(25 ℃)下,分别采取400 Mpa、450 MPa、500 MPa、550 MPa、600 MPa不同压力,保压1 min、3 min、5 min、7 min和10 min处理。超高压处理后的样品迅速进行微生物与品质指标检测。

1.2.4 可溶性固形物和pH值检测

水浴使样品温度控制在(20±2)℃,测定样品的可溶性固形物含量以及pH值。可溶性固形物含量测定:在20 ℃用折光计测量草莓果酱的折光率,直接读出可溶性固形物含量。pH值的测定:用pH计测定草莓果酱的pH值。

1.2.5 色泽测定

参考赵君[3]的方法并略做修改。将样品打浆至均匀,称取4 g盛于样品盘中并均匀分布,采用反射模式下的亨特均匀表色系统测定L、a、b值表示样品的颜色,重复3次。其中L表示亮度,L值越小,表明产品的亮度越小;a表示色泽的红/绿,a<0表示绿色程度,a值越小,绿色程度越高;b值表示色泽的黄/蓝,b>0,表示的是黄色程度,b值越大,黄色程度越高。色差值△E反映了色泽的总体变化,△E越大表示颜色变化越大。色差值△E计算:

式中:L0、a0、b0为草莓果酱对照样的值,L、a、b为草莓果酱处理样的值。每次测定样品3个重复3个平行,取平均值。

1.2.6 微生物检测

选取菌落总数及霉菌、酵母菌作为微生物检测指标,根据GB 4789.2—2016的相关操作进行微生物菌落计数。菌落总数培养基选用营养琼脂,霉菌、酵母菌计数选用孟加拉红培养基。为保证试验数据准确性,试验结果均为2个平行、3组重复数据平均所得。

1.2.7 果酱稠度检测

水浴使样品温度控制在(20±2)℃,用稠度计检测草莓果酱稠度,单位为cm/60 s。

1.2.8 数值统计分析

数据采用方差分析(ANOVA)研究不同超高压处理对草莓果酱杀菌效果,特别是菌落总数和霉菌、酵母菌的影响,以及草莓果酱贮藏期间(4 ℃)理化指标的变化和菌落总数的情况分析。

2 结果与分析

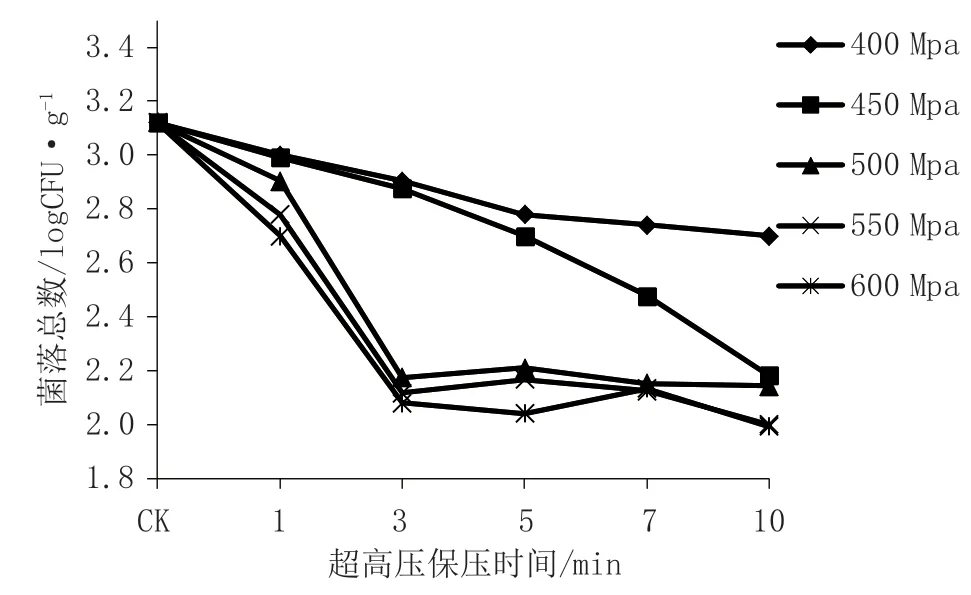

2.1 不同超压处理对草莓果酱杀菌效果的影响

不同超高压条件处理对草莓果酱杀菌效果如图1所示。随着压力的增加与时间的延长,草莓果酱中菌落总数呈下降趋势。其中450 Mpa保压10 min与500 Mpa保压3 min都已经将果酱的菌落总数降低到2.2 logCFU·g-1;在此基础上增加压力与延长保压时间,杀菌效果差异已经不大。许文文等[4]研究HP超高压草莓汁杀菌效果时发现,600 Mpa保压4 min后,草莓汁的菌落总数不可检出;此结果与本实验结果有差异,其可能原因是:①草莓汁经过前期蒸汽灭酶,并且榨汁后经过过滤处理,大大减少了初始菌以及耐压菌。②果酱中可溶性固形物含量(糖)达到30%左右,在一定程度上可以提高细菌的耐压性。

图1 不同超高压条件对草莓果酱中菌落总数杀菌效果图

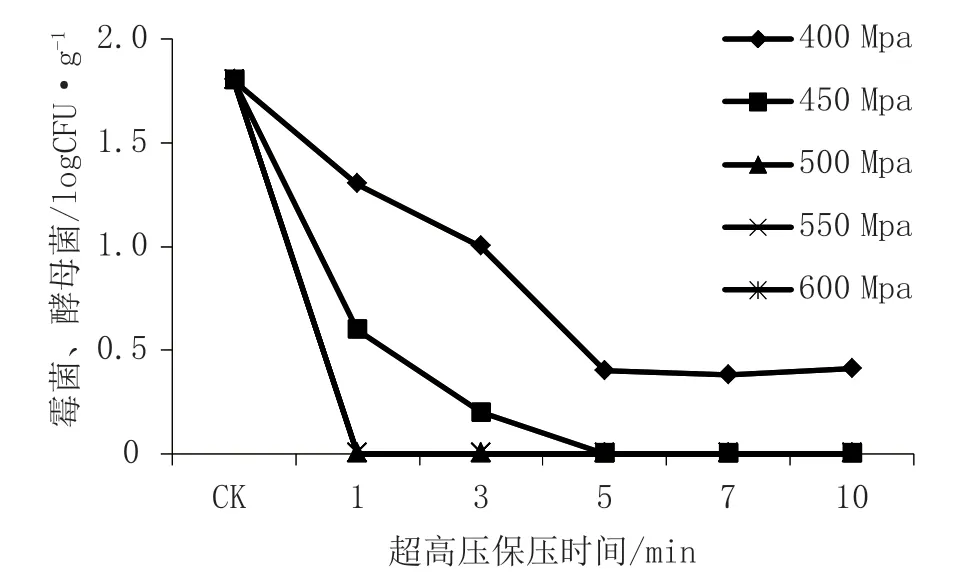

从图2中可以看出,450 Mpa保压5 min与500 Mpa保压1 min之后,草莓果酱中霉菌与酵母已经为未检出。因此,考虑到商业生产中的高效率要求,500 Mpa保压3 min是比较好的超高压杀菌条件。

图2 不同超高压条件对草莓果中酱霉菌酵母杀菌效果图

2.2 超高压草莓果酱贮藏期(4 ℃)稳定性研究

2.2.1 超高压草莓果酱贮藏期间理化指标的变化

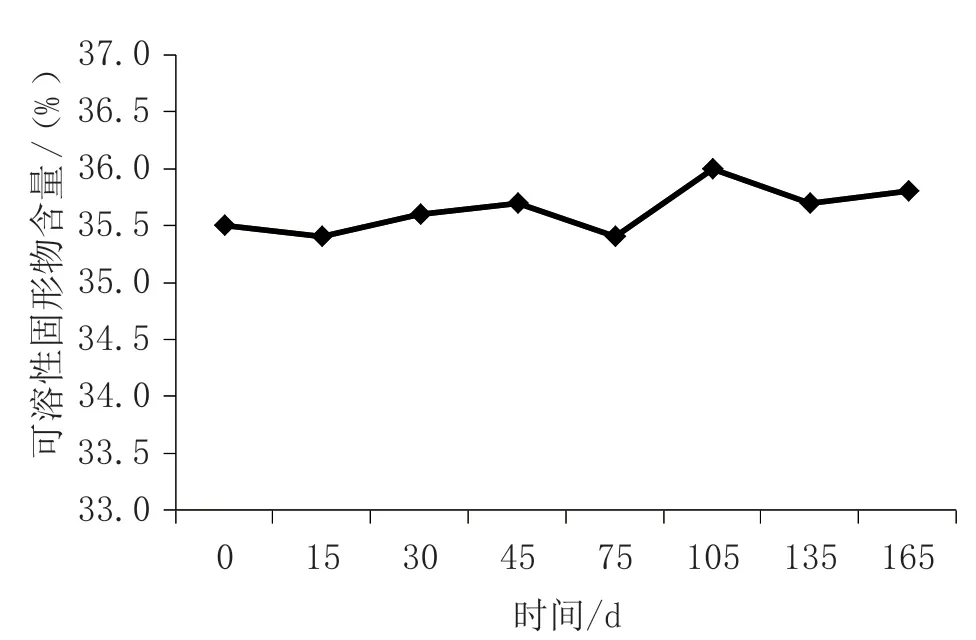

由图3和图4可知,超高压草莓果酱在4 ℃贮藏过程中,可溶性固形物含量和pH值有波动,但是变化不显著(P>0.05),因为超高压处理对糖度没有影响,与许文文[4]研究结果相似。

图3 超高压草莓果酱贮藏期间可溶性固形物含量变化图

图4 超高压草莓果酱贮藏期间pH值变化图

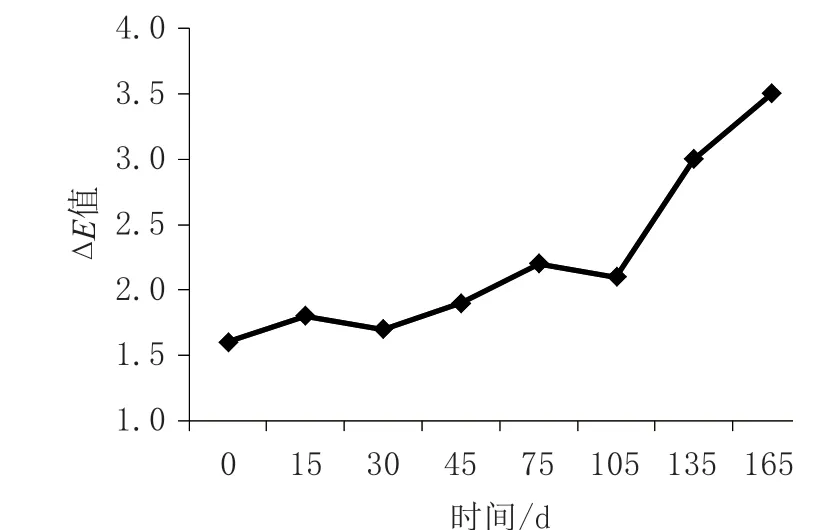

△E反应的是样品总体颜色的变化,FRANCIS[5]等认为当△E>2时,样品的色泽发生明显的变化。由图5可知,草莓果酱在贮藏105 d时,△E值为2.1,可以认为颜色变化差异不大;此后△E值开始逐渐增加,出现显著差异(P<0.05),这可能与草莓中花青素降解有关。花青素是草莓中的主要色素,这类色素的性质很不稳定,在贮藏过程中,易受某些理化因素的影响而发生降解或引起褪色,如酶、温度、氧气、光、pH、维生素C、糖及其降解产物、金属离子以及植物中间代谢产物等都会影响其稳定性[6],进而影响到色泽稳定性。说明在3.5个月的贮藏期内,草莓果酱的颜色保持较好。

图5 超高压草莓果酱贮藏期间ΔE值变化图

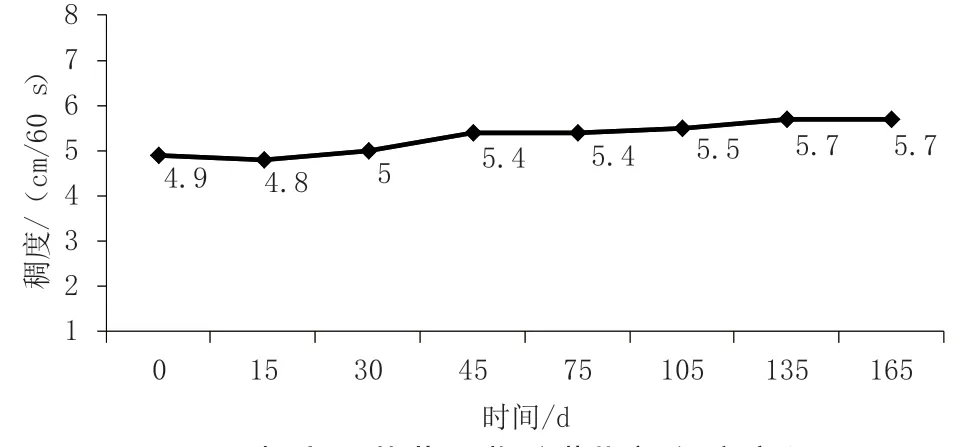

稠度值的变化反映的是果酱黏度,数值越大,黏度越稀。由图6可以看出,在贮藏期间黏度降低,那是因为在此过程中预糊化淀粉开始慢慢老化,黏度降低,不过在整个贮藏期间稠度的变化都在可以接受范围。

图6 超高压草莓果酱贮藏期间稠度变化图

此外,在草莓果酱贮藏3个月时,草莓果酱的风味开始呈现一种“糖腌渍”特征,与新鲜草莓果酱有了显著的风味差异,可能与草莓发生的酶促褐变以及非酶褐变有关。褐变包括酶促褐变和非酶褐变,酶促褐变在热烫不彻底时显著影响产品质量。非酶褐变是果汁在贮藏过程中发生的主要褐变反应,褐变生成物直接影响果汁的品质,已成为果汁品质变劣和贮藏期缩短的主要原因[7]。非酶褐变主要包括美拉德(Maillard)反应、花色苷变化、抗坏血酸降解及酚类化合物的氧化聚合等,主要影响因素有pH值、温度、时间、水分活度和体系内化合物组成等[8]。

综合以上分析,可以认为超高压草莓果酱在4 ℃贮藏3个月内可以保持较好的品质。

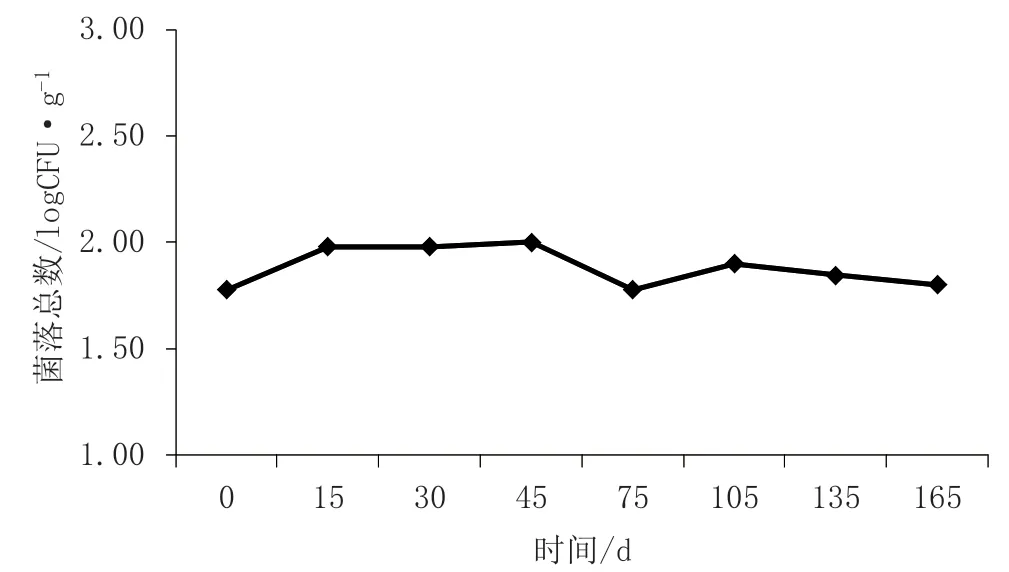

2.2.2 超高压草莓果酱贮藏期间菌落总数研究

图7 是草莓果酱经过500 Mpa保压3 min超高压处理后,贮藏于4 ℃下菌落总数在165天内(5.5个月)的变化。由图可知,草莓果酱在贮藏期内,菌落总数变化无显著性差异。虽然超高压没有完全杀灭草莓果酱中的细菌,但是草莓果酱高糖、低pH值以及4 ℃低温贮藏,有效抑制了细菌的繁殖,从而较好地保证了草莓果酱安全性。

图7 超高压草莓果酱贮藏期间菌落总数变化图

BULL[9]等研究发现经过超高压处理过的瓦伦西亚橙和脐橙汁在600 MPa能够将微生物降低到理想的水平;姜斌[10]等研究表明超高压的灭菌效果主要取决于压力的大小,与本研究结果相符。

3 结论

随着超高压压力的增加与时间的延长,草莓果酱中菌落总数呈下降趋势;450 Mpa保压5 min之后草莓果酱的霉菌与酵母达到未检出,综合生产效率与杀菌效果,500 Mpa保压3 min是理想的杀菌条件。草莓果酱在500 Mpa保压3 min杀菌后,4 ℃下贮存3个月可以较好地保持产品的品质和安全性。