高填方推土机铺筑推平作业远程实时协同监控

2021-11-24刘东海

杨 鹏,刘东海,刘 强,戚 蓝

(1.天津大学水利工程仿真与安全国家重点实验室,天津 300350; 2.中国电建集团昆明勘测设计研究院,云南 昆明 650051)

根据现行的JTG F10—2006《公路路基施工技术规范》[1],在公路路基高填方填筑的施工过程中,需严格控制每层的铺筑厚度和平整性,以确保后续施工层达到应有的强度、稳定性和功能要求[2],有效控制高填方工后沉降。一般采用过程控制和事后检测来控制路基铺筑厚度和平整性。但是,常规采用插杆做标记的过程控制方法,难以实现铺筑层平整性的精准控制,而事后检测又存在难以及时反馈、指导实时作业的弊端。

针对上述不足,相关学者和厂商开展相关研究与开发。如在摊铺厚度控制方面,宋敏等[3-4]研制了适用于现场实际的土方铺筑厚度检测尺,但该装置往往用于事后检测,不能在施工过程中对摊铺厚度进行监测。在土石方平整性控制方面,沈旭等[5-6]利用激光平地技术来控制推土机推平作业,但是该技术在作业过程中存在障碍物遮挡干扰且易受天气影响。Bidgoli等[7-8]研制了集成加速度传感器与全球导航卫星系统GNSS(global navigation satellite system)的自动化路面平整度检测系统,但仅适用于路面平整性事后检测,且由于路基填筑作业过程中填筑料存在粒径较大石块,故也无法适用于路基填筑推平作业事后检测。此外,曹薇等[11]发明了一种激光控制平整推土机的控制系统,该系统可显示当前铲刀的工作状态,方便操作者准确调整铲刀参数,提高工作效率及精度;Kim等[12]提出了一种基于GNSS天线与倾角传感器的推土机刀片刃口定位系统;Hayashi等[13]利用GNSS天线和倾角传感器,对车体姿态、铲刀状态、机械臂状态、车速及地表情况等进行实时分析和反馈;Roberts等[14]提出将实时动态相位差分技术RTK(real-time kinematic)与全球定位系统GPS(global positioning system)用于测量推土机三维位置信息并且实现推土机半自动化作业;毛凌等[15]提出了一种推土机引导系统,用以引导操作手快速平整作业,但不适用于有坡度的填挖面平整控制。上述研究及系统虽在一定程度上有助于辅助司机作业,提高施工效率,但无法将现场土石方填筑推平作业的相关质量信息及时反馈给各参建单位管理人员,相关人员难以针对施工过程中出现的问题做出快速决策调整,无法实现有效的远程协同监控。

为解决上述不足,本文在已有研究成果[16-17]的基础上,研发了一种基于GNSS和姿态传感技术的高填方铺筑推平作业中铺筑厚度和平整性远程实时协同监控技术,实现“司机-管理人员-监理-业主”的一体化监控模式,这对于确保高等级公路路基高填方填筑施工质量具有重要意义。

1 高填方铺筑推平作业远程实时协同监控技术框架

根据路基高填方铺筑推平作业质量控制的环节及流程,采用GNSS定位[18-20]和姿态传感等技术,提出如图1所示的土石方填筑推平作业远程实时协同监控的技术实施框架,主要包括GNSS基站、推土机车载推平引导装置、数据库与应用服务器、监控客户端、报警接收端5部分。具体实施的流程如下:

图1 高填方铺筑推平作业远程实时协同监控总体框架Fig.1 General framework of real-time and collaborative monitoring for paving and leveling of high filled embankment

a.通过在推土机上安装高精度GNSS天线与倾角传感器,按照一定时间间隔(如1 s)采集推土机位置信息、高程、推土机铲刀倾角,经无线网络发送至远程数据库及应用服务器中,供远程应用。

b.同时车载推平引导装置将上述采集到的信息,通过车载屏幕实时显示左右铲尖高程及与设计高程的偏差,用以引导司机进行作业调整(如调整铲刀实时高度、倾角,对推土机位置偏高或偏低进行及时纠偏等)。

c.数据库及应用服务器包括数据库模块、分析判断模块、信息反馈模块以及GSM通信4个模块。数据库模块接收和存储车载推平引导装置实时发送的信息。分析判断模块对接收到的数据进行处理,如工作面网格划分、铲刃三维姿态解算、铺筑厚度计算、将铺筑厚度与设计的监控标准对比得出铺筑厚度评判,计算全作业面的实际平整性合格率,并与设计值对比得出平整性分析及评价,进而实时判断铺筑厚度及平整性是否达标。对于不达标区域,则通过信息反馈模块使用Internet网络向监控客户端进行报警,并在车载推平引导装置显示报警信息;若司机未能根据报警提示及时纠偏,相关人员可根据GSM通信模块发送的报警信息,对不达标区域及时做出补救措施。

d.远程施工管理人员、监理、业主等相关人员通过监控客户端可实时跟踪推土机作业轨迹,及时获得铺筑厚度和平整性等信息,并在作业结束后可查看作业轨迹、铺筑厚度、平整质量、报警信息汇总表等图形与统计报告,作为工作面验收的辅助材料。当铺筑厚度或平整性不达标时,相关人员会收到来自手机和监控客户端同步报警信息,以便对不合格区域及时纠偏,从而实现对路基填筑推平作业进行远程实时多方协同监管,确保填筑推平作业质量真实受控。

2 推土机车载推平引导装置研制

2.1 车载推平引导装置结构设计

推土机车载推平引导装置采用上位机+下位机的架构模式。通过倾角传感器与GNSS天线采集推土机位置、高程、推土机铲刀倾角信息,通过RS232-I0馈线发送到智能控制终端MC(下位机)并将数据与时间匹配整合,通过车载DTU经无线网络发送至远程数据库及应用服务器中。车载引导屏幕(上位机)用于铲刀姿态展示和引导。车载引导屏界面主要包含3部分内容:实际高程及其与设计高程偏差值,左右铲尖高程与设计高程偏差值,推土机作业轨迹。车载引导屏界面可以直观引导司机按设计要求进行推平填筑作业,且当施工质量不合格时,会及时显示报警信息。

2.2 推土机铲刀实时姿态计算方法

根据推土机的设备参数、GNSS采集的高精度位置信息,以及双轴倾角传感器监测的角度信息,可对推土机铲刀姿态,即推土机铲刀刀刃左、右侧端点A、B,以及中点T3点坐标进行实时计算。计算简图如图2所示,G1、G2点为GNSS天线,K1、K2为垂直支撑杆安装位置,K′为直线K2K1与推土机铲刀左侧顶部交点,C点为推土机铲刀的旋转轴,D点为推土机铲刀左侧顶部前沿点。Az、Bz为点A、B在平面xOy中投影,φ1为AZBZ与x轴夹角,θ1为AZBZ与y轴夹角;Ax、Bx为点A、B在平面yOz中投影;Ay、Dy为点A、D在平面zOx中投影。

图2 推土机铲刀实时姿态计算简图Fig.2 Calculation diagram of real-time blade attitudes

由G1(x1,y1,z1)坐标,通过几何关系计算,可得推土机铲刀上控制点K1(xk1,yk1,zk1)坐标为

(1)

式中:L——支撑杆长度;γ1——推土机铲刀与z轴夹角(铲刀前后俯仰角),可通过倾角传感器测得,规定顺时针方向为正,逆时针方向为负;φ1——AZBZ与X轴夹角,θ1——AZBZ与y轴夹角,可由G1、G2坐标计算。

由图2中几何关系可得A(xa,ya,za)坐标为

(2)

点B(xb,yb,zb)坐标为

(3)

式中:L2——K1、K2垂直支撑杆安装距离。

推土机铲刀中心T(xt,yt,zt)坐标为

(4)

当推土机铲刀贴地时,其中心T的坐标(xt,yt)作为推土机铲刀所在的平面位置,T的z坐标可作为推土机铲刀高程,由此为后续铲刀姿态实时调整计算及填筑推平质量评价提供基础数据。

需指出的是,推土机在推土作业时,铲刀并不总是贴地,因此司机可根据实际情况使用推土机车载引导装置。当推土机进行推平作业时(前进过程中铲刀贴地),利用该装置进行推平引导;而在非推平作业时(如后退过程中铲刀不贴地),则无需使用该装置。

2.3 铲刀姿态实时调整量计算

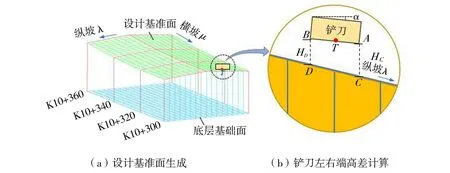

2.3.1 设计基准面生成

对于水平路基铺筑作业,设计基准面是个水平面。对于带有横坡(或纵坡)的倾斜路基,填筑面不同位置设计高程不一致。此时需按路基中心桩号设定对应的设计高程值,相邻桩号根据两个设计高程按直线连接(斜率绝对值为横坡值),再根据路基宽度生成一个斜面。多个相邻桩号构成的斜面,依次连接生成一个曲面,该曲面即为此工作面的设计基准面(图3(a))。

图3 铲刀姿态偏移量计算示意图Fig.3 Schematic calculation diagram of blade attitude offset

2.3.2 铲刀姿态调整量计算步骤

为更具一般性,以倾斜路基为例,铲刀姿态调整量计算步骤为:

步骤1设计基准面和作业层面网格化。以网格为单元进行铺筑厚度和平整性计算,对设计基准面和作业面进行网格化处理。考虑到计算精度与计算效率,建议将网格设置为0.5 m×0.5 m。

步骤2铲刀所在位置对应设计高程确定。根据铲尖左右端A点和B点的平面坐标,确定设计基准面所在的单元网格,以及铅锤对应点C和D(图3(b))。由此,根据设计基准面网格,可确定C点和D点的高程分别为HC和HD。

步骤3铲刀左右端高差计算。根据第2.2节介绍的方法,计算推土机铲刀左右铲尖实时高程HA、HB;进而分别与C点、D点的高程HC和HD相比较,即可求得左右铲尖与设计高程偏差量HL、HR(图3(b))。

步骤4铺筑高差计算。根据推土机铲刀中心点T的高程HT与所在位置的设计基准高程H0求差值,其中H0=(HC+HD)/2,可得到铺筑高程差Δh=HT-H0。

步骤5铲刀倾角调整量确定。根据左右铲尖与设计高程偏差量HL、HR,相应调整铲刀倾角α,使两者偏差值在许可范围内。

步骤6铲刀高度调整。根据铺筑高程差Δh,待铲刀倾角调整后,引导司机下放铲刀高度Δh。

上述各参数均实时显示在车载显示屏中,可引导司机作出及时的推土机铲刀姿态调整,以吻合填筑设计基准面。

3 推土机填筑推平质量评价方法

为实时监控并控制现场施工质量,需对工作面铺筑厚度和平整性进行评价,具体步骤如下:

步骤1作业面和下层面网格化。施工过程中,GNSS天线按一定间隔(如1 s)进行一次高程数据采集,实时计算推土机铲刀左右尖端高程HB、HA及推土机铲刀中心高程HT,从而得到作业面散点高程图。然后,将高程散点图进行kriging空间插值[21-22],生成作业面高程云图,并对其进行网格化处理。下层面即上个施工作业层面,由上述方法得到。

步骤2任意位置处铺筑厚度计算及评价。由当前推土机所在作业面单元格高程与其对应的上一层面单元格位置处高程的差值,可得到实际铺筑厚度,再与设计控制标准作对比,判断当前土石方铺筑厚度是否符合控制标准。如:设当前推土机所在单元格高程为HT,与之对应的上一层单元格的高程为H1(见第2.3.2节步骤2),对应单元格设计高程为H0(见第2.3.2节步骤4),铺筑厚度设计标准值为a,铺筑厚度容许误差为ε(本文取0.1a)。由此,土石方铺筑厚度为|HT-H1|。满足式(5)时,认为此单元格铺筑厚度合格。

|HT-H1|≤a±ε

(5)

步骤3全作业面平整性分析及评价。当路基工作面完成铺筑作业后,根据步骤1生成的作业面高程云图,比较每个单元格高程HT与该网格设计高程H0:

|HT-H0|≤ε

(6)

当式(6)满足时,说明该单元格平整性合格。由下式进行工作面平整性评价:

(7)

式中:β——设定的平整性控制的合格率标准值,一般取90%;E——平整性合格的单元格个数;F——工作面总单元格数。当式(7)满足时,认为此工作面平整性合格;否则会发送报警信息,提醒相关人员采取弥补措施。

实际施工中会存在少量大粒径填筑料留存在工作面上,导致无法按设计基准面进行推平作业,可在施工中先不处理由此导致的铺筑面超高的情况。待工作面铺筑完成后进行平整性评价时,若铺筑超高或欠高等不合格区域面积占比超过控制标准(一般为不超过10%的工作面面积,即1-β),则需对不合格区域进行换填或破碎后铺平处理,以达到平整性控制要求。

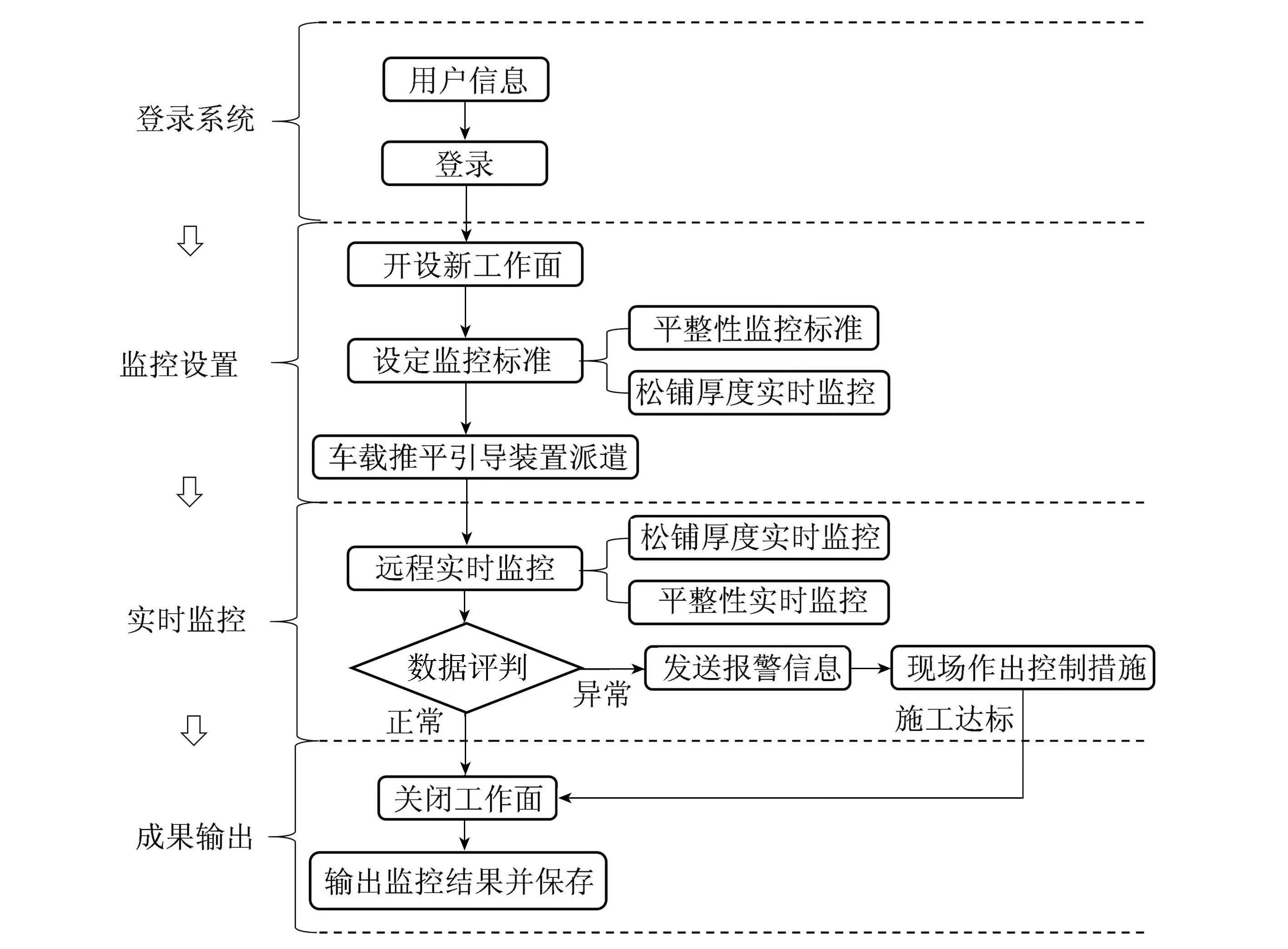

4 远程监控系统的应用流程

结合现场实际施工作业流程及质量控制要求,利用研制的车载推平引导装置,并采用B/S结构(browser/server),开发了路基填筑推平作业远程实时协同监控系统,本系统应用流程如图4所示。具体应用步骤如下:

图4 系统应用流程Fig.4 Application process of the system

步骤1登录系统和监控设置。用户登录监控系统,新建工作面,设定该施工工作面的工程类型、分项工程、层号,以及该施工工作面路基填筑铺筑厚度的标准值、容许误差、平整性设计控制面及控制合格率等;并将装有车载推平引导装置的推土机派遣到新建工作面,开始监控作业。

步骤2推平过程实时监控。一方面,系统车载端实时显示推土机的当前高程、铲刀姿态以及与设计平面的高程差,以辅助引导司机及时调整推土机铲刀姿态;另一方面,远程客户端监控人员实时监控铺筑厚度和平整性。当施工质量不合格时,车载端会显示报警信息,提示司机快速做出调整;同时,业主、监理和施工单位管理人员也会接收到报警信息,以监督司机和相关人员进行质量缺陷弥补,直至铺筑厚度和平整性达到设定标准要求。

步骤3监控成果输出。当推平作业面施工完成后,可输出监控成果报表,包括铺筑厚度图、平整质量云图、铺筑厚度统计图表、平整质量统计图表及报警信息汇总表等,作为工作面推平质量验收的辅助材料。同时,将相关监控成果远程保存至数据库,进行数字化归档,以供后续查询与分析。

5 工程应用

利用开发的系统,在云南某高速公路填高填方路基工程开展示范应用。该公路为双向4车道一级公路,本示范段位于路基工程2标K10+090~K10+650高填方处,填筑高度为21 m。以工作面LJ-TT-12-4为例,该工作面大小为24 m×20 m,设计高程为1 470.75 m,该示范区域铺筑厚度设计值为80 cm。图5为系统现场应用情况。

图5 实时监控系统现场Fig.5 Scene of real-time monitoring system

图6是车载引导屏幕界面。通过界面下方显示推土机铲刀左右铲尖与设计高程差(左右分别为3 cm和8 cm),根据界面左右两侧白色浮标指示,引导铲刀落到绿色指示区域,即高差不大于8 cm。此外,通过界面中显示的推土机轨迹,以及推土机轨迹的颜色(绿色合格、红色高于设计高程、蓝色低于设计高程),司机可直观了解已完成作业区域的推平情况。

图6 车载引导屏界面Fig.6 Operation guide screen in driver’s cab

为验证本系统的测量精度,在示范工作面内随机抽取15个点位进行高程检验,与系统相应位置高程进行对比,结果如图7所示。所有点位系统所测高程均值为1 470.743 m,采用RTK PENTAX G5测量的高程均值为1 470.756 m,绝对误差均值为2.93 cm。可见,两者测量结果误差较小,说明了本系统测量精度符合工程要求。

图7 高程测量误差校核情况Fig.7 Calibration of elevation measuring error

图8和图9为工作面监控结束后,系统生成的推平作业图形报告。图8显示了不同单元格的铺筑厚度,该工作面设计铺筑层厚为80 cm,实际推平后铺筑层厚均值为76.5 cm,可见铺筑厚度得到有效控制。图9中蓝色和红色区域分别为铺筑偏高和偏低位置,高程偏差均值为0.5 cm,总体平整性合格率为97.86%,达到控制要求的90%以上。

图8 铺筑厚度图形报告Fig.8 Graphical report of pavement lift-thickness

图9 推平质量评价图形报告Fig.9 Graphical report of quality evaluation for leveling operation

6 结 语

利用GNSS技术和姿态传感技术,研制了推土机车载推平控制装置,可实时监控推土机铲刀姿态,并提出参建多方远程协同的路基高填方铺筑推平实时监控技术,开发了相应软件系统。本系统可实现路基高填方填筑过程中铺筑厚度和平整性的全过程在线控制,避免了人为因素影响,对填筑推平作业质量不合格区域报警,实现“司机-管理人员-监理-业主”的一体化监控模式,确保路基填筑质量始终处于受控状态,使得路基高填方铺筑层厚与平整性符合设计要求,为高等级公路工程又快又好建设提供了一种新的技术手段。实际工程示范应用表明,该系统测量精度符合工程要求。在推土机土石方铺筑作业中,系统可用于辅助司机根据设计基准高程调整铲刀作业。利用客户端监控系统,远程参建各方管理人员可对现场填筑推平作业质量进行远程、实时监控。在工作面监控结束后,可输出铺筑厚度图和平整质量云图、铺筑厚度统计图表、平整质量统计图表等施工监控信息,作为工作面验收的辅助材料。