低浓度煤层气液化装置高纯氮供应系统控制参数研究

2021-11-24贾晓亮

贾晓亮

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;2.中煤科工集团重庆研究院有限公司瓦斯研究分院,重庆400037)

低浓度煤层气深冷液化是煤矿区煤层气开发利用的新技术[1]。采用混合工质制冷是一种高效节能的制冷工艺流程[2],其产品纯度高、收率高、成本低,被广泛应用于天然气中轻烃的回收[3]。混合冷剂制冷采用3段温度分区,其中低温区的冷量主要来源于高纯氮的节流效应[4]。在低浓度煤层气深冷液化装置中,主要采用变压吸附的方法将氮气从空气中分离[5],其中变压吸附制氮装置对氮气产品纯度的控制至关重要,如果氮气纯度不达标,则冷箱内的混合冷剂通道会产生“冰堵”,增加耗电量,长期运行会使装置停车[6]。

变压吸附(Pressure Swing Adsorption,简称PSA)气体分离技术被广泛应用于气体混合物的分离及提纯。低浓度煤层气提浓、空气分离提富氮或富氧等是变压吸附技术的重要应用领域[7-8],与其他分离空气制氮的方法(低温精馏法、薄膜渗透法、化学吸收法等)相比,变压吸附具有随时开机即可快速制氮,装置简单、体积小,操作简单,自动化程度高,不需人工操作,投资和管理费用比较低,单位产品能耗低,气体生产成本低,装置启动迅速,产品纯度可以在一定范围内任意调节等优点。

变压吸附工艺需要切换电磁阀以完成吸附床对气体的周期性吸附和再生,阀门较多,且需要周期性频繁切换。而产品纯度的精确控制要求阀门切换迅速且动作准确,对控制系统的灵活性、可靠性和稳定性提出了较高的要求。因此,电磁阀的开闭顺序与时间长短等均对产品纯度的影响较大,准确找到工艺参数使各切换阀准时动作成为制取高纯氮气的关键[9-11]。

为了取得低浓度煤层气液化装置高纯氮供应系统的精确控制参数,笔者建立了一套基于可编程控制器(PLC)[12]的、可获得氮气纯度达99%以上的高纯氮变压吸附装置——双吸附柱变压吸附制氮装置,采用实验的方式探讨了工艺过程中的吸附时间、操作压力和均压时间等操作参数对吸附性能的影响。

1 双吸附柱变压吸附制氮装置实验流程及控制系统

1.1实验流程

双吸附柱变压吸附制氮装置流程和变压吸附循环过程的示意图分别见图1和图2。

图1 双吸附柱变压吸附制氮装置流程示意图

图2 变压吸附循环过程示意图

环境空气首先通过空气过滤器除去固体杂质,然后被吸入螺杆压缩机,将气体压缩到吸附压力,再经冷干机将压缩空气冷却到常温,并除去冷凝出来的水分。由于分子筛对水有强烈的吸附性,所以不能让水进入主反应吸附柱,以免降低分子筛的吸附性能;同时由于碳分子筛是极性化合物,对空气中的二氧化碳、一氧化碳、酸碱和臭氧等极性分子的吸附能力很强,因此这些物质在进入吸附柱之前应被除去。实验装置中通过过滤器除去气体中的饱和水分、油质、二氧化碳等杂质和气体,此时流出的气体可以看作是氧、氮双组分的混合气。混合气经流量计检测进气流量后进入主反应吸附柱,发出指令使电磁阀切换,2个吸附柱循环进行吸附与再生,达到连续获得产品的目的。产品氮气通过氮气流量计、测氮仪进入氮储罐。实验装置采用双柱变压吸附循环过程,装置中A、B两个吸附柱的工作包括8个步骤:A吸附、反吹、上均压、下均压、B吸附、反吹、上均压、下均压,各个步骤进行的时间分别用t1~t8表示,控制各步骤的阀门有7个,分别用V1~V7表示。在调试过程中,只需在程序中修改相应步骤的时间即可。

1.2电磁阀组和时间控制系统

吸附柱的进气与放空以及整个吸附系统流程全部通过电磁阀组和时间控制系统来控制。电磁阀可以分为电磁控制部分和气动阀门两部分,电磁阀通过电磁力的作用来控制拉杆,并通过气流压力的作用带动拉杆动作,以达到关闭或开启阀门的目的,从而控制系统的各步工艺流程。时间控制系统采用PLC进行控制[13]。PLC工作过程梯形示意图见图3(图中左侧的继电器为中间触点,右侧圆圈中的符号为实验装置各阀门的动作指令)。M0启动时,V1、V4、V5阀的线路接通,阀门开启,同时t1开始计时;t1计时结束后,t1动作(同时t2开始计时),则V7阀的线路处于接通状态,V7阀开启;当t2计时结束后,t2动作(同时t3开始计时),则V4阀的线路断开,V4阀关闭。依次类推,各步骤依次进行。

图3 PLC工作过程梯形示意图

2 实验结果分析与研究

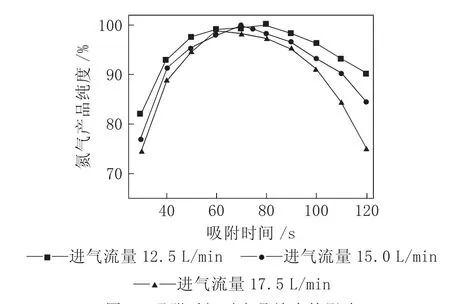

2.1吸附时间对吸附性能的影响

当吸附压力、反吹时间、均压时间为定值时,在不同原料气进气流量条件下,探讨吸附时间对产品纯度的影响,结果见图4。

图4 吸附时间对产品纯度的影响

由图4可知,(1)在同一进气流量条件下,随着吸附时间的增加,产品纯度迅速提高到峰值后,开始随吸附时间的增加而降低,表明存在最佳吸附时间。这是因为当吸附时间增加时,吸附柱内分子筛的吸附压力增大,使分子筛对氧组分的吸附量增加;另一方面,随着吸附时间的增加,处于再生阶段的吸附柱的再生将更彻底,因此吸附初期,产品纯度随吸附时间的增加明显提高。而随着吸附工序的持续进行,原料气流量超过了吸附柱内碳分子筛的饱和吸附容量,氧作为碳分子筛的强吸附组分,穿透吸附床层(即氧泄漏),产品纯度下降。因此,对于一个特定条件,存在最佳吸附时间。(2)进气量越大,达到产品最佳纯度的吸附时间越短。这是因为氧、氮组分在碳分子筛上的吸附为平衡吸附,吸附床轴向气速相对于传质速率而言很小,可以认为进气流量的大小对传质区长度基本没有影响,然而传质区前沿的移动速度与进气量有关,进气量越大,吸附柱内流体相移动速度越快,从而加快了传质区前沿的移动速度,即在特定的吸附床高度条件下,进气流量越大,最佳吸附时间越短,但从图4可以看出增加进气量会影响产品的纯度。

2.2操作压力对吸附性能的影响

操作压力是影响变压吸附分离性能的重要因素。当碳分子筛装填量(即吸附床尺寸)确定后,增加操作压力,可以增加吸附相(氧)在碳分子筛上的吸附容量,有利于氮、氧组分的分离。另外,不同吸附剂对操作压力的要求不同,实际运行时的操作压力与碳分子筛的最佳操作压力越接近,气体分离效果越佳。其次,变压吸附装置的综合能耗与操作压力有关,加大操作压力,综合能耗提高[14],对于变压吸附制氮系统,操作压力越高,压缩机排量越小、噪声越大,还会提高压缩机出口气体温度,给冷却系统带来负担。因此,在保证吸附效果的前提下,要尽量降低操作压力。研究变压吸附制氮装置的操作压力及相关工艺参数的影响,对进一步改善设备的分离效果具有重要意义。不同反吹时间下,操作压力对产品纯度的影响见图5。

图5 操作压力对产品纯度的影响

由图5可知,(1)随着操作压力的增大,产品纯度逐渐提高,当操作压力达到0.46 MPa时,继续提高操作压力,产品纯度不但不提高,反而有降低趋势。这是因为随着操作压力的增大,碳分子筛吸附氧气的量逐渐增大,产品纯度逐渐提高,但碳分子筛对氮、氧的吸附属于平衡吸附,根据Langmuir曲线,到一定操作压力后,再提高操作压力,氧和氮在碳分子筛的平衡吸附曲线上升平缓,产品纯度的提高不大。另外,随着操作压力的增大,传质区前沿的移动速度变快,在吸附时间不变的情况下,吸附饱和后,传质区前沿已移出吸附柱,造成吸附相(氧)的穿透,因此产品纯度开始下降,本实验台操作压力应不大于0.46 MPa。(2)反吹时间较短时,操作压力对产品纯度的影响较大,但反吹时间越长,产品纯度越高。这是因为,随着反吹时间的增加,反吹气量增加,吸附剂解吸清洗更彻底,从而使得产品纯度提高,但不能无限制的增加反吹气量,因为反吹用的是产品,会导致产品流量减小、回收率降低。

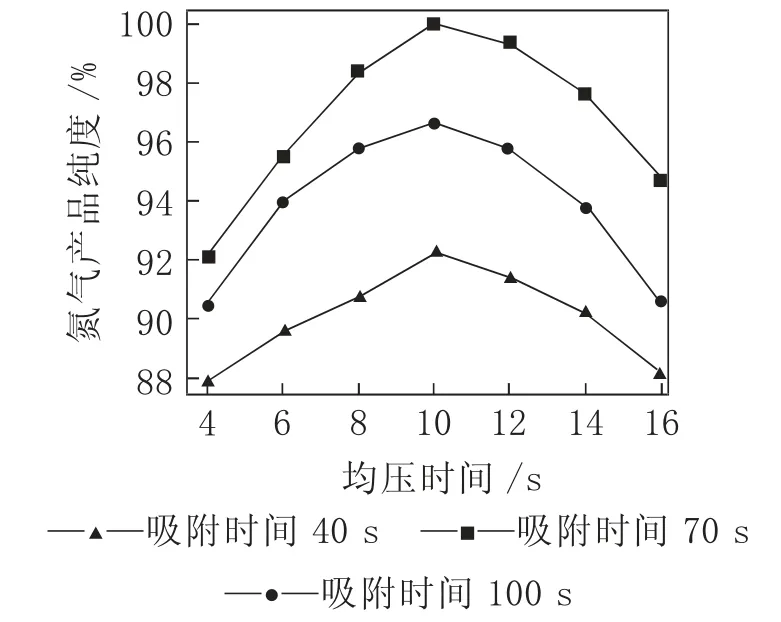

2.3均压时间对吸附性能的影响

由变压吸附的传质区模型[15]可知,吸附床层从进气端到出气端分为吸附饱和区、传质区和未饱和区,其中吸附饱和区内分子筛空隙间的气体为高压的未被吸附的干净原料气,传质区的气体为富氮气体和空气的混合气,气体的氮纯度在原料空气和产品纯度之间,未饱和区分子筛空隙间的气体为高氮纯度的产品气。实际操作中,吸附过程要在传质区前沿移动到吸附床出口之前结束,而且要留有一定的操作余量,以防止氧穿透,造成产品污染。如果在吸附结束时就打开放空阀门进行逆向放空的话,吸附饱和区和吸附床死空间(无法填充分子筛的空间,如气流分布器[16]周围的空间和管路的空间)的带压空气和未吸附区的富氮将排向大气,造成浪费,因此变压吸附工艺通常引进均压步骤。不同吸附时间时,均压时间对产品纯度的影响见图6。

图6 均压时间对产品纯度的影响

由图6可知,随着均压时间的增加,产品纯度提高到峰值后逐渐降低,存在最佳均压时间。在特定的装置中均压后,被均压吸附柱内的气体得到补充,使操作压力迅速升高,保证出口氮气纯度。但当均压时间达到某一值后,由于压力降低而从分子筛中解吸出来的氧就会进入被均压的吸附柱,从而降低氮气产品纯度。吸附时间变化时,最佳均压时间基本相同,即吸附时间的改变对最佳均压时间的影响不大。

3 结 论

通过对高纯氮变压吸附装置吸附性能的实验研究,得出如下结论。

3.1存在最佳吸附时间,进气量越大,产品纯度达到最佳的吸附时间越短;但进气流量大时,产品纯度减小。

3.2随着操作压力的增加,产品纯度逐渐提高,当操作压力达到0.46 MPa时,继续提高压力,氮气纯度反而有降低的趋势;在反吹时间较短时,操作压力对产品纯度的影响较大。

3.3存在最佳均压时间,且吸附时间的改变对最佳均压时间的影响不明显。