静电诱导的高黏胶液微量分配技术与设备

2021-11-23钱艳文秦少春王晓东徐晓羽

徐 征,钱艳文,秦少春,王晓东,徐晓羽

(大连理工大学 机械工程学院,辽宁 大连116085)

1 引 言

基于高黏液态胶(黏度>1 Pa·s)的微量精密点胶广泛应用于微小零件连接,是加速度计、陀螺仪等微小精密系统的关键装配环节[1-3]。随着微系统集成度的日益提高,连接胶点所需要的分配体积由纳升~微升量级减小至皮升~纳升级。目前微注射是主要的胶液分配方式,它以高压气体等推动针筒内液体由微针流出,转移到目标位置[4-5],其分配胶量通过控制驱动力和作用时间调节。然而,高黏胶管式注射体系的流阻极高,易出现流动不畅和堵塞问题,需要通过改变驱动方式、提高温度和优化吐胶结构等实现特定场合的胶液微量分配[6-7],但高黏流阻问题并未从根本上解决。生产中仍大量依赖工人手工取胶和点胶,能效低,严重影响器件性能,亟待发展高黏胶微量转移分配的新方法。

由电动流体力学理论可知:对介电液体施加电场力能诱导出界面极化电荷,进而产生电场力操纵微量液体运动[8]。静电驱动的优势在于:(1)电场力是微尺度下占优的表面力;(2)电极不需接触液体本体,有效消除了黏附污染;(3)应用面广,适合环氧基类胶液;(4)可控性好,易于集成。目前,基于静电力操纵微量液体的报道有静电涂覆[9]、静电纺丝[10]、静电成形[11]和静电混合[12]等,但利用静电力操纵高黏胶液分配的研究尚未见报道。

本课题组提出一种静电诱导加载与微力反馈转移作用的高黏胶液微量分配方法[13],基于该方法本文选择环氧树脂高黏胶为对象,计算分析了转印头距离胶面的初始高度等对胶液加载量的影响,确定了微量高黏胶分配的技术指标,研制样机并实验验证了其有效性。

2 静电加载胶滴的计算与分析

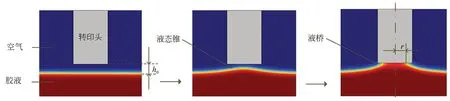

基于静电诱导与力反馈的高黏胶液微量分配原理如图1所示,分为两步:(1)电拖曳胶液加载,利用静电诱导极化力拖曳作用在胶膜-转印头间形成锥状液桥,随后液桥-转印头表面相接触,以接触电流突变信号为触发,控制转印头向上运动拉断液桥,实现胶液可控加载;(2)基于微力反馈的胶液转移,控制转印头下降,与零件表面再次形成液桥,同时监测由压膜流阻引起的转印头所受的Z向作用力,达到阈值力后触发转印头快速上升拉断液桥,最终将转印头上的胶滴转移到零件表面。可见基于静电作用加载的胶滴量对最终转移到零件基底的胶量影响显著。

图1 基于静电诱导与力反馈的高黏胶液微量分配原理Fig.1 Principle for high-viscous adhesive micro-dispensing based on electrostatic induction and force feedback

利用静电力加载胶液的过程是微尺度下静电场与两相流的耦合作用。本文利用Comsol软件进行有限元计算:选择层流模块计算流动,选择水平集两相流模型计算胶液演变,用静电方程描述电场分布。假设胶液为介电物质,则电场力仅作用在胶液-空气界面上,用麦克斯韦应力张量构建电场力,实现静电-流动耦合计算。最终通过计算确定可控参量和关键技术指标。采用轴对称坐标系建模,所用参数见表1。

表1 静电加载模型的物理参数Tab.1 Physical parameters for electrostatic droplet-loading

仿真计算效果如图2所示。首先在电场力集成区域,初始平整的胶膜克服表面力和黏性阻力约束形成液锥。继而液锥持续攀升,直至接触转印头形成液桥。定义初始界面状态转印头距胶面的初始高度为h0,设液桥接触转印头底部0.1 s的浸润半径为初始浸润半径r0,之后为rw,转印头与极板间的电压为U,电流为Im,拉断液桥后转印头上取得的胶滴半径为rl,胶滴体积为Vl,完成胶液转移后的胶滴半径为rt,胶滴体积为Vt。

图2 静电加载胶滴过程的计算仿真Fig.2 Simulation of electrostatic droplet-loading process

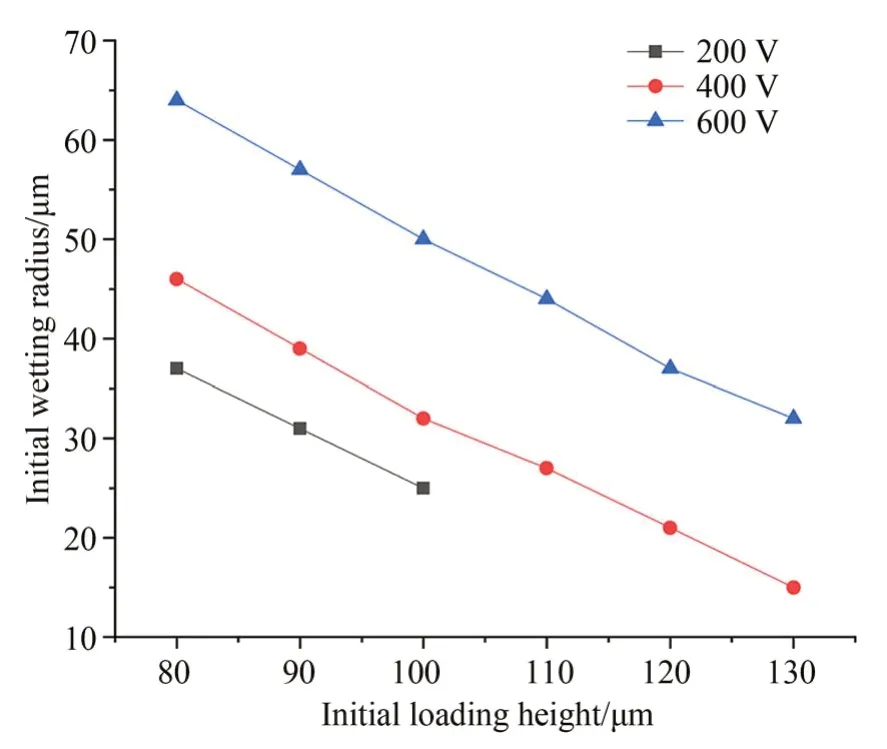

2.1 初始加载高度对初始浸润半径的影响

初步实验发现:初始浸润半径r0决定了浸润半径rw的变化范围,而浸润半径rw与加载胶滴体积Vl密切相关。当h0为140μm、U为600 V时,浸润半径rw从62μm增加到89μm,对应的加载胶滴体积Vl由60 p L增至600 p L[13]。当胶膜厚度为600μm时,通过改变初始加载高度h0研究它对r0的影响。如图3所示,初始加载高度h0由80 μm增加至130μm,r0均随h0的增加而近似线性减小。当U为200 V和h0>100μm,液膜无法克服黏性约束形成液桥;当U为400 V,在h0由80 μm增至130μm时,r0由46μm减至15μm;而U为600 V,r0由64μm减至33μm。可见,初始浸润半径r0对初始加载高度h0敏感,为获得合适的r0,应选分辨率约为1μm的运动平台控制h0。

图3 初始加载高度对初始浸润半径的影响Fig.3 Influence of initial loading height on initial wetting radius

2.2 浸润半径与监测电流的关系

当胶膜厚度为600μm、初始加载高度h0为100μm时,不同加载电压U下浸润半径rw随电流Im变化如图4所示。浸润半径rw随电流Im的增加而变大,近似呈线性。当U为400 V时,Im从0.75 nA增至1.13 nA,rw从32μm线性增加至127μm;当U为600 V时,Im从1.12 nA增加至1.41 nA,rw从50μm增加至128μm。可根据Im的变化来确定转印头拉断液桥,从而达到控制胶滴加载体积的目的,为满足监测电流要求,应选用分辨率为皮安级的电流表。

图4 浸润半径与监测电流的关系Fig.4 Relation between wetting radius and monitored current

前期对高黏液滴的转印挤压机理研究表明:将转印头上的胶滴转移到零件上时,可以通过控制转印力调整转印率。对于所用的高黏胶体系,在初始胶滴体积为150 p L的条件下,当临界接触力从1 mN增加至5 mN时,胶滴的转印率由46%线性增至82%[14]。因此,应选择分辨率约为1 mN的力传感器精确监测胶液转移时的接触力变化。

3 设备硬件组成

根据静电加载胶滴的机理分析,通过调节初始高度、加载电压和阈值电流等可控分配胶量,研制的微量胶液分配样机的技术指标应能满足上节要求的位控、电控和力控单元等。设备结构如图5所示,包括精密定位模块、微量移胶模块、取胶台和转印台。

图5 微量胶液分配设备的整体结构Fig.5 Framework of adhesive micro-dispensing equip⁃ment

微量移胶模块搭载在精密定位模块上,以实现胶液的加载和转移动作,选择3轴精密移动机器人定位(YAMAHA,范围为250 mm×250 mm×150 mm,分辨率为1μm)。微量移胶模块由转印头、激光位移传感器和显微视觉装置组成,激光位移传感器(KEYENCE,分辨率为1.5 μm)用于胶滴加载前的胶膜测厚。显微视觉装置用于观测和选定胶液转移位置。不锈钢转印头直径为0.4 mm,为保证转印头的端面平整度,将其安装在机器人上进行原位研磨。选用Keithley精密电流表(范围为20 fA~20 mA)实时监测静电加载电流。

在胶台上放置镀金硅片,金层作为静电加载的底电极,胶膜通过离心旋涂制备,对于本文选用的黏度为300 Pa·s的环氧树脂胶样品,一组典型的参数是:0.8 mL的胶液1 200 r/min持续60 s离心甩胶,得到600μm厚的胶膜。转印台用于放置待黏接零件,转印台内安装的微力传感器(范围为0~2 000 mN,分辨率为1 mN)可测量胶液转移时转印头或零件所受的接触力。

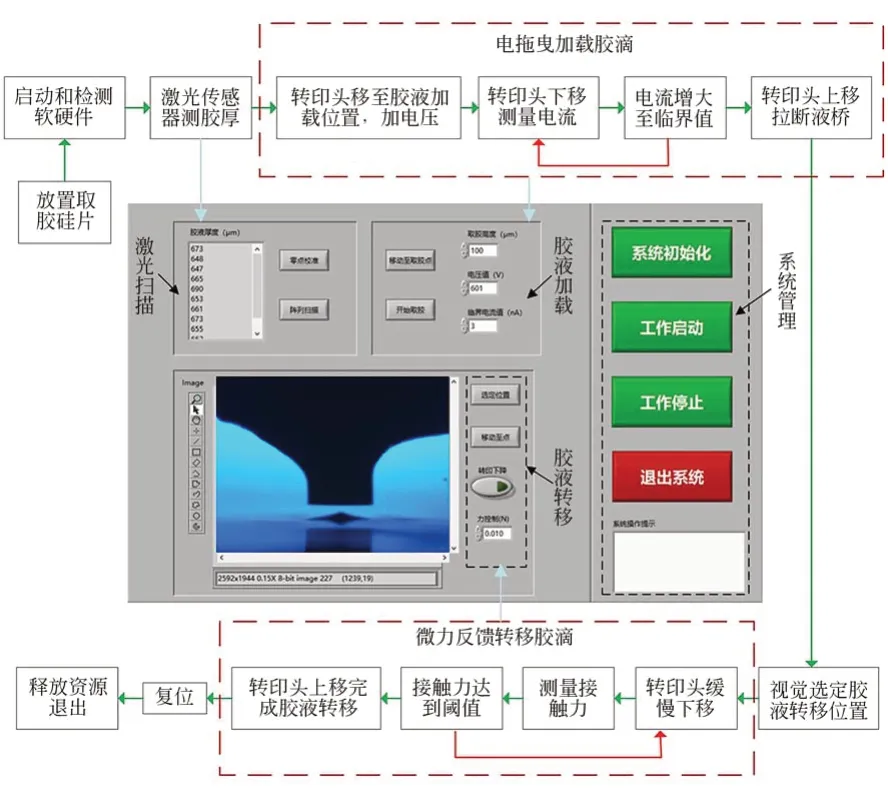

4 控制流程设计与软件实现

微量胶液加载和转移的控制流程见图6,主要步骤如下:

图6 微量胶滴加载和转移软件控制流程及人机交互界面Fig.6 Control process and human-computer interaction interface of adhesive micro-dispensing loading and transferring software

(1)胶膜膜厚测量。将镀金硅片上的胶液甩平后置于取胶台上,控制机器人移动使激光位移传感器位于胶液上方进行阵列扫描,测得胶膜对应点的厚度。

(2)胶液加载。移动机器人使转印头位于胶液上方,在转印头和镀金硅片间加电,胶液在电场拖曳力作用下形成液锥,液锥逐渐攀升直至接触转印头底部形成液桥,接触瞬间电流变大,当达到电流阈值时触发转印头上升拉断液桥,完成胶液加载。

(3)胶液转移位置选定。将显微视觉单元移动至待转移胶液的零件上方获取图像,在图像中用鼠标点选位置,并通过坐标转换将像素坐标转化为机器人坐标。

(4)胶液转移。将已加载胶滴的转印头移动至选定位置上方,控制转印头向零件靠近,转印头上的胶滴与零件基板接触后,在转印头和零件之间再次形成液桥,并受转印头的挤压而变形,同时监测胶滴作用在基板的挤压力F,当接触力达到阈值时触发转印头向上运动拉断液桥,将胶滴转移到零件表面。

开发的程序包含系统管理、激光扫描、胶液加载及胶液转移模块。其中,系统管理模块实现初始化、界面更新和线程管理;激光扫描模块用于激光位移传感器扫描测胶厚;胶液加载模块实现对转印头距离胶膜面的高度等调整;胶液转移模块实现转移胶液等。

5 实验及结果分析

图7 (a)所示为开发的样机,为验证其性能,用环氧树脂胶进行微量胶液分配实验,胶液黏度为300 Pa·s(22℃),胶膜厚度为600μm,施加电压恒为400 V。静电力加载胶液的过程如图7(c)所示,胶液由平缓到出现液态锥,液态锥持续攀升直至接触转印头,与仿真结果一致。当胶液接触转印头后,电路中的电流持续升高,直至达到阈值电流时,触发转印头上升拉断液桥,完成胶液加载。图7(d)为完成胶液转移的胶点图,通过控制电流阈值完成不同加载体积胶滴的转移。

图7 微量胶液分配Fig.7 Adhesive micro-dispensing

在不同初始加载高度h0下进行胶液加载实验,获得初始浸润半径r0与初始加载高度h0的关系曲线,如图8所示。当h0由80μm增加至130 μm时,r0由36μm减少至17μm,r0随着h0的增大近似线性地减小。进一步分析电流阈值It对加载胶滴半径rl和体积Vl的影响(胶滴体积的计算方法详见文献[14]),结果如图9所示。当加载高度为100μm、转印头拉断速度为0.12 mm/s、电流阈值It设置为1~6 nA时,rl从67μm增至130 μm,两者近似呈线性关系;Vl从0.52 nL增至3.51 nL。可见,通过设置触发拉断液桥的电流阈值能够对加载胶滴量进行调整。

图8 初始加载高度对初始浸润半径的影响Fig.8 Influence of initial loading height on initial wetting radius

图9 阈值电流对加载胶滴尺寸的影响Fig.9 Influence of threshold current on size of loadeddrop

在接触力阈值恒为5 mN的情况下,对不同电流阈值加载得到的胶滴进行力反馈转印,获得电流阈值It与转印胶滴半径rt及体积Vt的关系曲线,如图10所示。当电流阈值It从1 nA增大至6 nA时,rt从96μm增加至193μm,两者近似呈线性关系;Vt从0.43 nL增至2.81 nL。最后,在初始加载高度为100μm、电流阈值为2 nA、接触力阈值为5 mN的条件下重复实验20次,加载的胶滴半径均值为80μm,体积均值为0.71 nL,转移到零件表面的胶滴半径均值为118μm,体积均值为0.56 nL,转移胶滴半径的一致性误差约为4%。

图10 阈值电流对转移胶滴尺寸的影响Fig.10 Influence of threshold current on size of trans⁃ferred-drop

6 结 论

本文计算分析了转印头距胶膜表面高度、触发拉断液桥的阈值电流信号等参数对高黏胶液加载和转移的影响,确定了高黏胶液微量分配的技术指标,研制了微量胶液分配样机,实现完整的胶液加载和转移功能。以环氧树脂胶为样品,通过调整液膜-转印头之间的高度和触发液桥拉断的阈值电流,可将加载胶滴半径控制在67~130μm、体积控制在0.52~3.51 nL;转移胶滴半径控制在96~193μm、体积控制在0.43~2.81 nL,转移胶滴半径的一致性误差为4%。本文的研究成果为解决高黏胶液微量分配难题提供了新途径。