一种数字式螺纹顶径标准量规装置的技术研制

2021-11-23袁浩杨析

*袁浩 杨析

(1.中海油能源发展装备技术有限公司 天津 300452 2.西安利尔智能科技有限公司 陕西 710065)

引言

多年来,由于API螺纹油管因具有规范性统一、互换性好、成本低廉、易于操作等优点被广泛使用。然而,随着油气勘探开发难度的增大,油气井对油套管的连接、密封等方面提出了更高的要求,油套管服役的条件日益苛刻,API螺纹用于复杂井况时,易产生冲蚀污垢,影响通过率,导致油套管频繁更换,另外,API螺纹的密封性能差,易泄露从而出现套压现象。因此需设计不同类型的特殊螺纹,满足不同作业工况的使用需求,解决海洋石油生产过程中的问题。

生产型企业在开发研制特殊螺纹产品时,需要根据试验情况不断调整特殊螺纹顶径以及密封面尺寸,以达到一个合适的螺纹过盈量以及上扣扭矩,同时保证螺纹连接以及螺纹抗粘扣性能,一般企业的做法是一套设计方案形成之后,根据设计方案定制合适的特殊螺纹顶径[1]以及密封面标准符合尺寸对比量规以供测量仪器对标尺寸,并进行实施测量。然而,一般企业是不具备自制这种高精度的对比量规的能力,需要外购定制,外购定制周期长,同时,参数的不断调整,需要定制新的复合标准量规,两项因素相加会对特殊螺纹产品的研制造成研发成本高,研发周期长的现状,不能够满足现代化企业迅速响应客户需求,缩短研发以及试生产周期的需求。

特殊螺纹接头结构复杂,技术要求较高,在设计阶段需要对密封结构和螺纹结构、公差配合等关键参数进行最优化设计,除采用有限元数值分析等理论方法,必须加工实物样品进行设计验证试验,为产品参数的优化设计提供可靠依据,这就需要提供密封直径/螺纹中径参数标准量规进行试样的加工检验。但传统的固定式标准量规加工周期长,规格类型较多,尤其是无法实时调整设计测量参数,设计参数一旦调整就需要重新加工量规,对特殊螺纹接头的优化试验和开发进度带来一定程度的影响,同时也将增加产品的设计开发成本。

因此,本文所论述的“一种数字式[2]螺纹顶径标准量规装置的技术研制”是可以解决这一问题切实有效的一种方法和装置。本论文设计开发一种基于坐标测量原理的数字式螺纹参数标准设计方案,采用光栅作为测量基准,构建二维坐标系,在计算机辅助设计软件的引导下即可实时调整生成指定规格、类型的石油管螺纹关键参数标准量规,尤其适用于石油管新型螺纹接头的设计开发、试制阶段,可显著提高新型螺纹接头的开发效率和质量检验水平。

1.数字式特殊螺纹顶径标准量规系统结构及设计方案

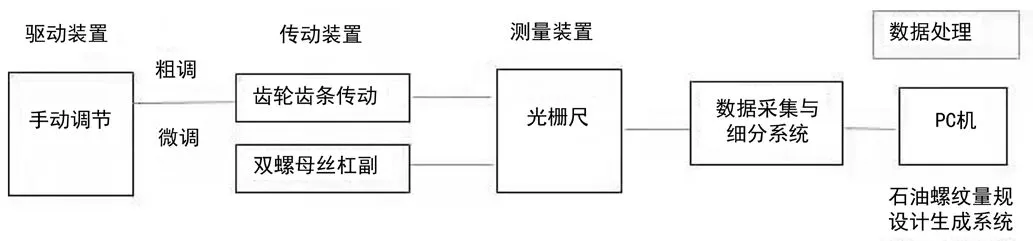

数字式特殊螺纹顶径标准量规系统结构由驱动装置、传动装置、测量装置、数据采集与细分系统、数据处理系统组成。

(1)驱动装置

该装置用于产品的设计阶段,用以检验不同设计尺寸加工完成工件的尺寸公差,因此采用手动调节的驱动方式,通过粗调(快速移动)和微调以实现不同尺寸工件的测量。根据不同设计尺寸需求,可通过计算机系统进行调节。

图1 数字式特殊螺纹顶径标准量规装置系统结构图Fig.1 System structure diagram of digital special thread top diameter standard gauge device

(2)传动装置

该装置的传动装置采用齿轮齿条传动用于尺寸粗调,采用双螺母丝杠副的传动方式进行微调,通过粗调微调相结合,通过相应的机械设计原理,选取合适的齿轮齿条、双螺母丝杠结构,以满足不同尺寸,不同精度螺纹中径的测量。

(3)测量装置

该规装置采用光栅尺作为测量装置,光栅尺是由标尺光栅和光栅读数头两部分组成。综合考虑光栅尺选型、设计、安装、捌试等因素,得到比较合理光栅尺选型,可比较好的控制检测效果。选择合适合理的光栅尺,利用光栅的光学原理进行尺寸测量,具有检测范围大、检测精度高、响应速度快的优点,能够很好地保证该装置的测量精度,以更好的验证加工尺寸是否达到设计要求,用于下阶段的试验验证。

(4)数据采集与细分系统及数据处理

测量结束后,数据的收集和处理是整个过程的最后一个环节,也是最重要的环节。该装置通过光栅尺测量反馈的数据,进行收集以及处理,用计算机系统对装置进行调节,进而实现对不同尺寸螺纹及密封面尺寸的测量。

2.整体方案设计

图2 数字式特殊螺纹顶径标准量规装置设计方案示意图Fig.2 Design scheme of digital special thread top diameter standard gauge device

通过机械测量平台以及数据采集与细分系统与PC机处理相结合的设计方案,标块设计为一到几种锥度,通过PC机设置所需调校标块距离,并发出指令,机械测量平台测量装置以及驱动装置通过运动自动调整标块之间的距离,运动误差由PC机软件系统进行自动补偿,以保证标块之间距离误差在可控的系统误差范围内,从而保证该装置的准确性。

3.机械测量平台设计

机械测量平台采用卧式坐标结构形式,包括仪器底座、锥度标准量块、快速引动工作台和高精度微调机构。

锥度标准块采用对称锥度设计方式,分别用于构成外螺纹顶径标准量规和内螺纹顶径标准量规,这样就不需要根据外、内螺纹而频繁更换锥度标准块,减小了安装调整误差,提高了测量效率。

位移机构采用双层机械位移机构设计方式,组合实现快速移动和微调。快速移动工作台安装在仪器底座上,采用齿轮齿条传动、手动驱动方式,锁紧装置采用齿条、锁紧块的配合方式,利用锁紧轴椭圆结构进行锁紧;高精度微调机构通过与齿轮齿条传动机构平行的导向导轨安装在快速移动工作台,采用双滑动导轨结构,并在两导轨外侧分别装有两组和调整压紧力的轴承座组,以限制滑板垂直方向自由度;微调部分驱动机构采用高精度螺旋副、手轮驱动方式,采用微调螺杆和双螺母的结构,可显著减少回程误差,锁紧装置利用滑板推杆进行锁紧,锁紧力直接作用于滑板推杆,减小对轴向精度的影响。

4.数据采集与细分系统

图3 数字式特殊螺纹顶径标准量规装置辅助设计软件界面Fig.3 Software interface of digital special thread top diameter standard gauge

数据采集与细分系统采用光栅或电感式传感器测微机 构[3]实现点位测量和数据采集,通过有线或无线数据传输方式将测量数据传输至PC机,通过软件进行数据处理和补偿,得出标准数值。同理,也可以通过处理软件设定所需要标定的理论数值,由PC机发出指令,自动调节机械测量平台上的标块距离,从而用螺纹顶径或者密封面测量量规按照标定的数值进行调校,然后再去对所需要测量的螺纹顶径以及密封面直径进行测量。

5.试验及结果分析

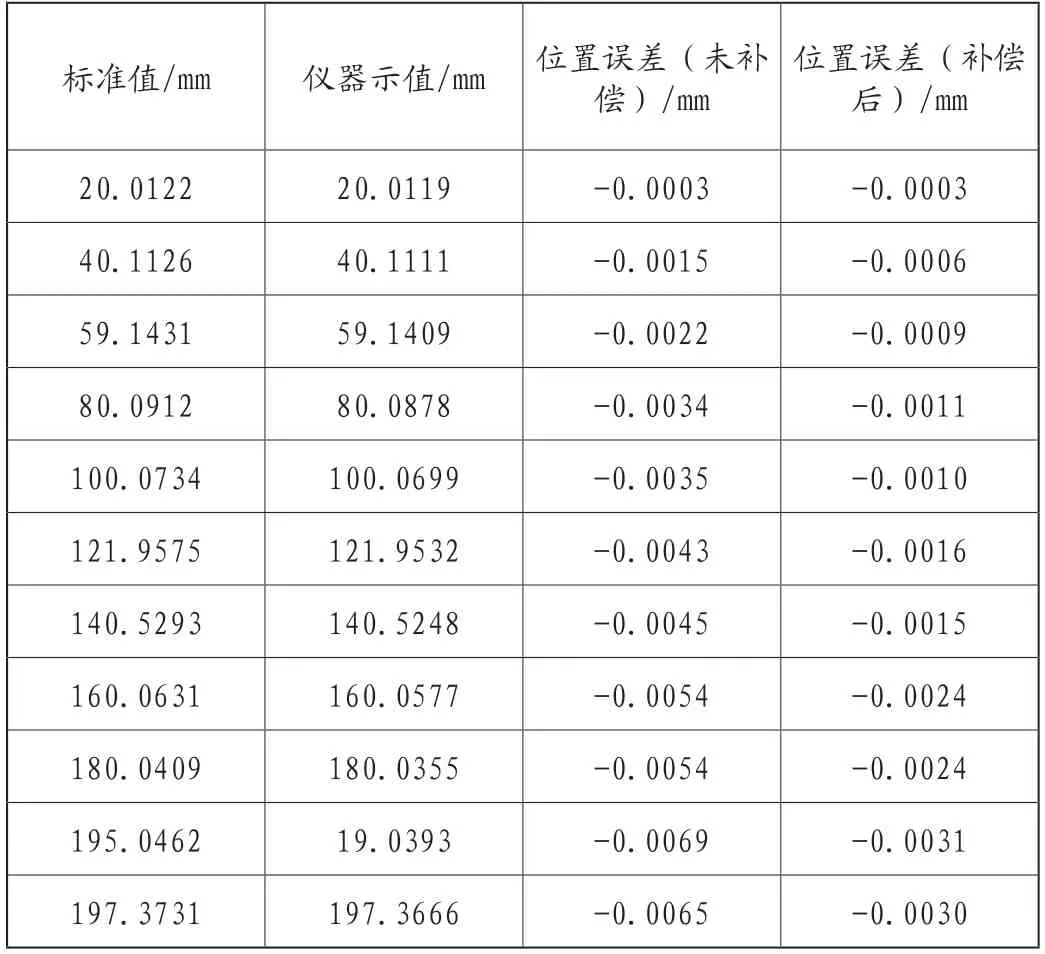

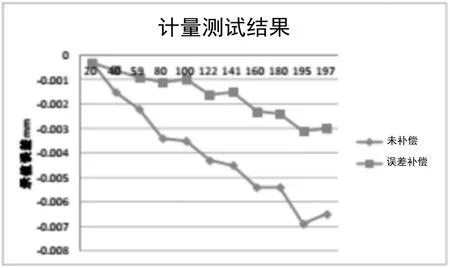

委托第三方权威计量检测机构(陕西省计量科学研究院)对该装置的测量准确度进行了测试,采用高精度激光干涉仪[4]作为计量标准对测量装置的运动机构误差进行了测试,测试结果见表1。测试结果表明,本装置的测量准确度达到设计要求。见图4数字式特殊螺纹顶径标准量规装置的测试结果图。

表1 数字式特殊螺纹顶径标准量规装置计量测试结果

图4 数字式特殊螺纹顶径标准量规装置计量测试结果图Fig.4 Measurement and test results of digital special thread top diameter standard gauge device

采用MATLAB软件对测量机构的运动误差进行了误差补偿,其方法是将示值误差曲线按实测点分为若干段,然后把相邻两点之间的曲线用直线近似代替,再用若干个直线做最小二乘法拟合,得到一条拟合曲线。若各个实测点就在拟合曲线上,那么这个系统的输出线性度就是零。所以,应将对相对拟合曲线存在一定偏差的实际测得点“修正”到拟合曲线上,至少是尽力地将实际测得的点“修正”到拟合曲线上即可完成误差补偿。

6.结论

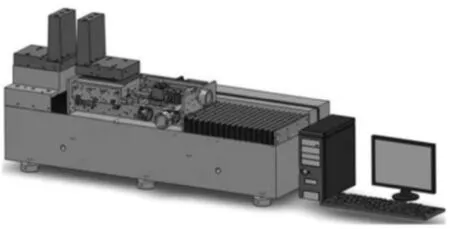

(1)该装置已经在企业工厂实现应用,应用效果良好,该装置的实物示意图如图5。

图5 数字式特殊螺纹顶径标准量规装置实物示意图Fig.5 Physical diagram of digital special thread top diameter standard gauge device

(2)该装置通过了权威计量检测机构的第三方测试,测量精度可以作为研发阶段的校准仪器进行使用,但不建议作为长期生产所用测量仪器标块,可以作为试生产阶段小批量产品测量用仪器标块。

(3)该装置能准确地测量出特殊螺纹产品在试制过程中的各项关键尺寸,为不同设计尺寸产品的试验提供可靠的保证。

(4)该装置解决了企业内部开发研制特殊螺纹产品与试生产周期紧任务急与特殊螺纹顶径以及密封面尺寸测量可变性之间的矛盾,为企业研制特殊螺纹产品节约了时间,并提高了研发与试生产阶段的测量精度,为产品研制以及试生产保驾护航。