农药行业副产氯化钠资源化研究

2021-11-23李志清杨海龙梁倩王海燕牟红海

*李志清 杨海龙 梁倩 王海燕 牟红海

(山东潍坊润丰化工股份有限公司 山东 261000)

引言

农药行业中产生大量氯化钠盐,且氯化钠盐的毒性大、处理难,已经引起了国内外的广泛关注。排海和填埋是国外含盐废水与废盐的主要处置方式,国内则主要处理方法有洗盐法[1]、高温处理法[2-5]、填埋法[6]。近年来,广大科技工作者和企业对农药行业副产氯化钠做了大量研究,通过物理化学法及高温处理等手段,对副产氯化钠进行了一系列无害化处理,得到了品质较好的氯化钠盐,但仍然无法改变氯化钠的“出身”问题,资源化处理还有一定困难。

本文采用化学方法,将氯化钠转变为高品质硫酸钠和硫酰氯,用于其他行业,高温反应同时可以去除副产氯化钠盐中的有机物,得到高品质的硫酸钠,为农药行业副产氯化钠的资源化处理提供了方向。

1.实验部分

(1)试剂、材料和仪器

氯化钠为公司自产(99%,含水<0.3%),发烟硫酸(105%),普通颗粒活性炭。

F6-20型高低温循环水浴,长春乐镤科技有限公司。

KDM型电热套,山东鄄城华鲁电热仪器有限公司。

(2)试验方法

①制备三氧化硫

将发烟硫酸转移至四口烧瓶,蒸馏,收集气相温度45℃以下馏分,即三氧化硫。

②反应

将1mol氯化钠加入到四口烧瓶中,开启搅拌,并通过油浴加热控制温度80-180℃,缓慢滴加(每秒1滴)三氧化硫1mol,滴加结束后,继续反应一段时间得到氯磺酸钠。氯磺酸钠升温进行裂解反应,反应结束后得到无水硫酸钠,反应产生的气体经过固定床,合成粗品硫酰氯,粗品硫酰氯经过精馏得到精制硫酰氯。

(3)分析方法

硫酸钠相关指标按照国标《GB/T 6009-2014工业无水硫酸钠》所述方法进行测定;硫酰氯按照《Q/370783SRF 908-2018硫酰氯》所述方法测定;焦硫酸钠根据酸度测定。

2.反应机理

(1)合成氯磺酸钠

三氧化硫和氯化钠反应合成氯磺酸钠,见方程式(1)。

(2)氯磺酸钠裂解

氯磺酸钠裂解时,产生硫酸钠、氯气、二氧化硫,产生的硫酸钠会和NaSO3Cl产生反应,“夺走”氯磺酸钠的三氧化硫,产生焦硫酸钠,最终焦硫酸钠和氯化钠反应生成硫酸钠、氯气、二氧化硫,见方程式(2)-(4)。

(3)合成硫酰氯

氯气和二氧化硫进入固定床,在-10℃条件下用活性炭催化合成硫酰氯,见方程式(5)。

3.结果与讨论

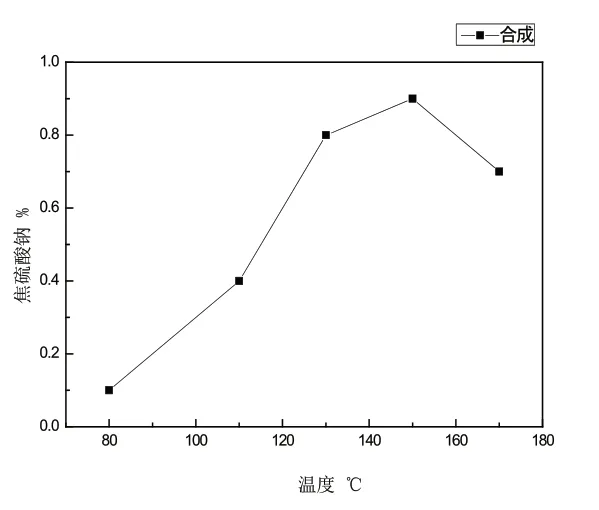

(1)氯磺酸钠合成温度对产品的影响

反应条件:氯磺酸钠合成反应温度80-170℃,反应100min,裂解反应温度600℃,裂解时间5h。

图1 合成反应温度对产品中硫酸钠含量的影响

图2 合成反应温度对产品中氯化钠含量的影响

图3 合成反应温度对产品中氯化钠含量的影响

从图中可以看出,随着氯磺酸钠合成温度的升高,产品中硫酸钠的含量逐渐升高,氯化钠含量逐渐降低,这是由于温度低时,反应比较慢,三氧化硫和氯化钠未充分反应,裂解时有部分三氧化硫气化逸出系统,最终造成硫酸钠含量低,氯化钠含量高;反应温度80℃时,焦硫酸钠含量很低,这是由于三氧化硫的逸出,导致氯化钠大大过量,焦硫酸钠反应比较完全;反应温度从80℃到130℃,随着温度继续升高,三氧化硫逸出少,焦硫酸钠呈升高趋势,这主要是氯化钠减少,焦硫酸钠反应不完全导致的;从150-180℃,物料中游离的氯化钠和三氧化硫少,基本全部转化为氯磺酸钠,充分裂解后,氯化钠和焦硫酸钠含量都很低。综上,合成反应温度选择150℃。

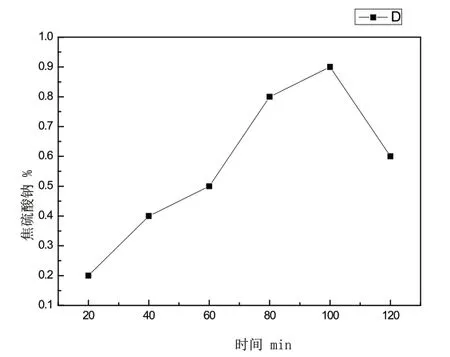

(2)氯磺酸钠合成反应时间对产品的影响

反应条件:氯磺酸钠合成反应温度150℃,反应20-120min,裂解反应温度600℃,裂解时间5h。

图4 合成反应时间对产品中硫酸钠含量的影响

图5 合成反应时间对产品中氯化钠含量的影响

图6 合成反应时间对产品中焦硫酸钠含量的影响

从图中数据可以看出,随着合成反应时间延长,裂解所得到的硫酸钠含量逐渐升高,氯化钠含量逐渐降低。这可能是随着时间延长,反应更加充分,物料中游离的三氧化硫减少,升温裂解时三氧化硫的损失也就减少,最终得到高含量的硫酸钠。裂解产物中,焦硫酸钠的含量主要受氯化钠量影响,氯化钠过量越多,焦硫酸钠含量越低。当氯化钠和焦硫酸钠摩尔量相当时,焦硫酸钠含量主要由裂解温度和裂解时间决定。综上,合成反应时间选择100min。

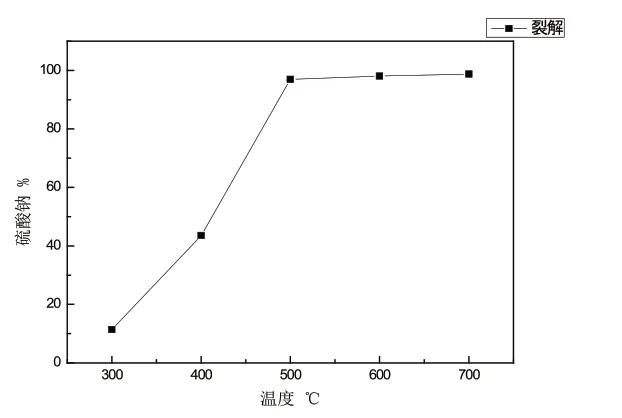

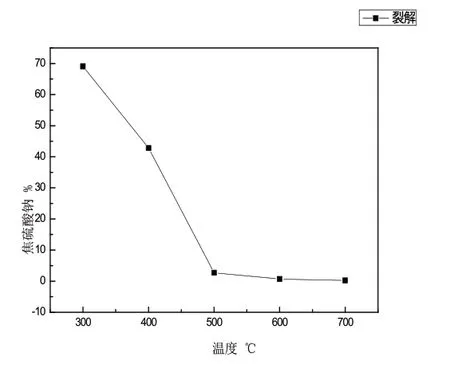

(3)裂解反应温度对产品的影响

反应条件:氯磺酸钠合成反应温度150℃,反应100min,裂解反应温度300-700℃,裂解时间4h。

图7 裂解温度对产品中硫酸钠含量的影响

图8 裂解温度对产品中氯化钠含量的影响

图9 裂解温度对产品中焦硫酸钠含量的影响

从图中可以看出,低温条件下,硫酸钠含量很低,这是由于氯磺酸钠裂解不充分引起的,按照反应机理,此时产品主要组成是焦硫酸钠;随着反应温度的提高,焦硫酸钠和氯化钠加快反应,产品中硫酸钠含量逐渐升高,氯化钠含量逐渐降低,因此,提高反应温度对提高产品品质是有利的。综上,裂解反应温度选择600℃。

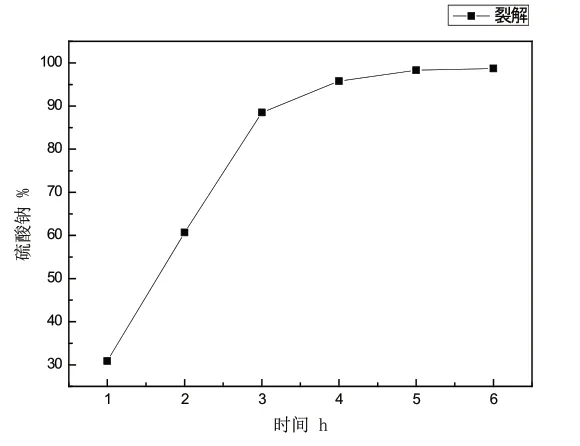

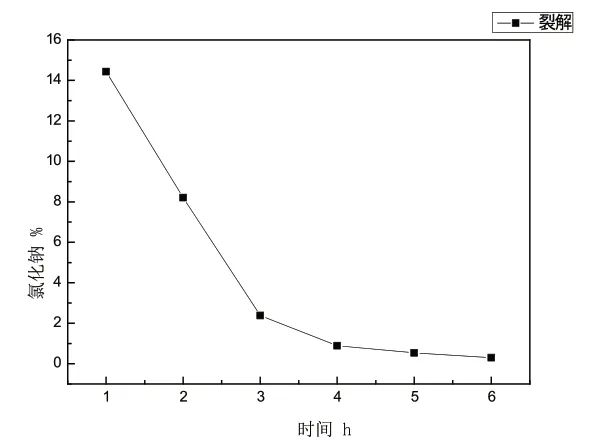

(4)裂解反应时间对产品的影响

反应条件:氯磺酸钠合成反应温度150℃,反应100min,裂解反应温度600℃,裂解时间1-6h。

图10 裂解时间对产品中硫酸钠含量的影响

图11 裂解时间对产品中氯化钠含量的影响

从图中可以看出,裂解时间短的情况下,裂解反应不充分,还有大量焦硫酸钠和氯化钠剩余;随着反应时间的延长,焦硫酸钠和氯化钠继续反应,产品中硫酸钠含量逐渐升高氯化钠含量逐渐降低,最终得到高品质的硫酸钠。综上,裂解反应时间选择5h。

图12 裂解时间对产品中焦硫酸钠含量的影响

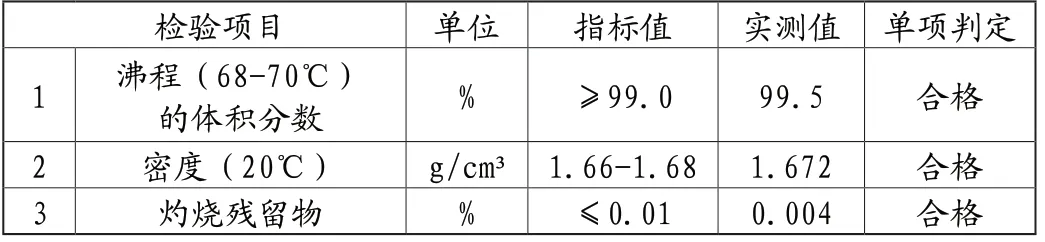

(5)硫酸钠和硫酰氯检测报告

表1 产品硫酸钠检测报告

表2 产品硫酰氯检测报告

4.结论

(1)从经济性方面考虑,得到最优反应条件为:氯磺酸钠合成温度150℃,氯磺酸钠合成反应时间100min,氯磺酸钠裂解温度600℃,氯磺酸钠裂解时间5h。

(2)氯化钠和三氧化硫反应,得到的氯磺酸钠经过高温裂解后,可以得到高品质的硫酸钠,达到《GB/T 6009-2014工业无水硫酸钠》Ⅱ类一等品要求,硫酰氯达到 《Q/370783SRF 908-2018 硫酰氯》产品质量要求。