大跨度钢箱梁加工制作关键技术

2021-11-23蒋国明

蒋国明,师 哲,黄 伟

(中冶(上海)钢结构科技有限公司,上海 201900)

1 工程概况

龙岩大道高架桥主桥为(190+150)m独塔双索面钢箱梁斜拉桥,主梁采用扁平流线形栓焊钢箱梁,全长339.4 m。沿道路长度方向桥面为2%人字坡,变坡点位于主塔中心线位置。索塔采用“花瓶”形混凝土结构。斜拉索采用热挤聚乙烯双层护套的高强度平行钢丝拉索,共设22对斜拉索,梁上吊点标准间距15 m,边跨背索吊点间距6 m,塔上锚固点标准间距2 m。龙岩大桥主桥钢箱梁整体效果图见图1。

主梁为钢箱梁截面,由顶板单元,(斜)底板单元,外腹板单元,封嘴单元,纵、横隔板单元,锚拉管单元等组成,见图2。主梁中心线处内轮廓高2.972 m,钢箱梁全宽36.3 m,顶面设双向2%横坡。主桥钢箱梁共计6 700 t,主要材质为Q345qD,封嘴材质为Q235B,锚拉单元材质为Q420qD。顶板厚度16 mm~20 mm,底板厚度12 mm~16 mm,外腹板厚度30 mm~40 mm,纵隔板板厚14 mm~20 mm,横隔板厚度12 mm~18 mm[1]。

2 加工重点、难点

单片梁段的长度多数为15 m,单重约35 t,面板及底板为薄板,焊缝变形量控制难度大,后续运输过程中防变形控制难度大。板单元件为单侧方向设置加强肋,焊后校正难度大,连接板与U肋孔配套钻孔,螺栓孔的开孔位置精度控制难度大。锚拉单元焊接量大,焊接残余应力集中焊接质量为该项目重点。构件表面喷砂除锈质量要求高。

3 加工总体思路

首先进行宽度方向的桥块划分(以每段15 m长度为例),根据横断面结构类型及原材料板宽约束等因素,将桥段总宽度36.4 m划分为11个单元箱体,箱体宽度在2 990 mm~4 800 mm不等;每个箱体又分为顶板单元,底板单元,腹板单元,横隔板单元等。

其次进行长度方向的单元划分,该桥共划分23片钢箱梁吊装,编号依次为MG13→MG2→G0/SG→SG2→SG11。MG13梁段15.9 m长,G0/SG梁段17.5 m长,SG10梁段12 m长,SG11梁段9 m长,标准节段15 m长。

各节段梁段划分后,开始装焊底/顶板单元、腹板单元件、隔板单元件、锚拉单元件等小组立,见图3。单元件合格后在总装台架上进行桥块总体的装焊。每轮次的首位钢箱梁要与相邻的钢箱梁预合拢。

4 原材料质量控制工序

4.1 原材料验收/复检工序

钢箱梁所用钢材材质均为Q345qD,封嘴材料所用钢材材质为Q235B。原材料应符合《桥梁用结构钢》规范要求,并提供相应的原材料合格的质保书。板材进厂前对厚度偏差进行检查验收。原材料应进行复检,复检合格后方能使用。

4.2 原材料矫正/预处理工序

该项目生产制作质量要求极高,过程中的质量控制尤为关键。原材料进厂后使用矫平机对原材料进行校正,平面度符合规范后再进入下道工序。

按照规范及设计要求应对原材料进行预处理,除锈等级应达到Sa2.5级。最后喷涂无机富锌车间底漆20 μm。

工序依次为:矫平→抛丸→喷漆→表干,见图4。

5 下料、切割工序质量控制

零件板利用AutoCAD软件放样自动排版,排版时将切割过程中的切割余料7 mm~8 mm考虑到排版图中,确保零件板切割过程中的几何尺寸。

使用U盘将套料程序拷贝至全自动火焰切割机的电脑程序中对钢板进行切割下料(见图5),下料过程中应保证切割质量,避免出现锯齿状、缺口等母材割伤现象。全熔透/熔透焊缝的坡口使用半自动火焰切割机进行开设。

6 顶/底板单元件质量控制工序

板单元制作首先使用粉线标识U肋装配线位置,U肋档距及装配直线对应使用模板进行检查,几何尺寸无误后再流转至焊接工序。为抵消U肋焊接收缩变形,板单元U肋与钢板的施焊在专用台架上进行。

焊接过程中焊接收缩量及角变形量是顶底板板单元制作过程中关键质量控制工序,焊后对板单元进行火焰校正(见图6),平面度合格后方可进入下道工序。

焊接需在胎架上完成,采用双人对称焊接。顶板U肋两端各预留400 mm不焊,待总拼装时前后段U肋对接孔位合格后再焊接;底板U肋两端各200 mm不焊,现场焊接。

U肋与钢板的角焊缝施焊,每根U肋施焊的起始点到终点的顺序应同一个方向,避免板单元焊后出现波浪变形(即:所有顶板和底板单元U肋的焊接从中部U肋开始,而后依次向两侧焊接,所有焊道的焊接方向保持一致,以减小焊后应力多向分散造成的板单元不规则变形)。多根U肋施焊应对称焊接,宽度方向的U肋焊接应从中间往两侧对称施焊。

7 横隔板单元件精度控制工序

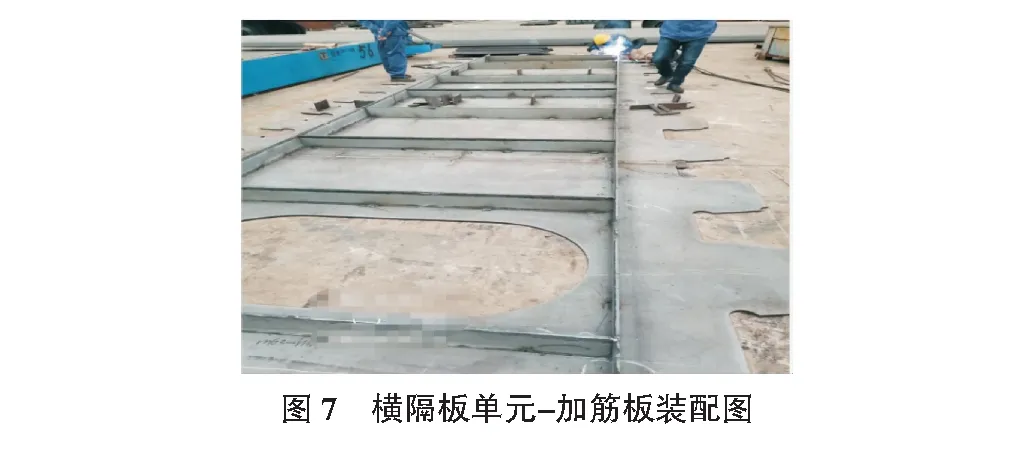

横隔板是箱形梁组装的内胎,它的精度直接影响着箱梁的断面尺寸精度。筋板位置应使用粉线进行位置标识,为避免横筋板工地焊缝错边,可考虑同一个横断面的隔板加筋板统一装焊,焊接后再进行切割分断,见图7。横隔板加强筋板为单侧加筋,施焊过程中电流电压不宜过大。对于焊后变形的隔板单元件,反面火焰校正。

8 锚拉单元质量控制工序

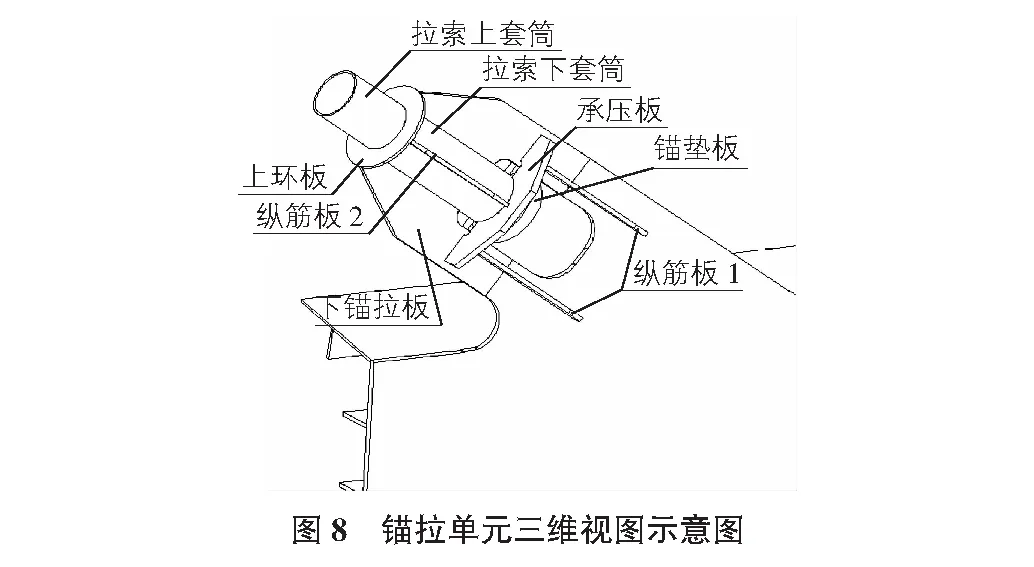

锚拉单元(如图8所示)的装焊顺序能最大限度降低焊接残余应力。先装焊“锚拉头”,即锚拉与腹板拼接缝以上的零件,最后将“锚拉头”与纵筋板与外腹板装焊。锚垫板与下套筒磨光顶紧后焊接,组装时应精确调整锚垫板的方向。其次承压板依次与下套筒、下锚拉板和上锚拉板熔透焊接,锚拉板与外腹板熔透焊接。最后焊接拉索上套管及上环板。锚拉单元装焊图见图9。

9 钢箱梁总装焊接工序

装配工序的总工艺流程:台架搭设→底板单元铺设→横隔板单元铺设→纵隔板(腹板)单元铺设→顶板单元铺设→总体尺寸检查。

1)台架搭设工艺流程。半幅台架放样→立柱搭设→横梁搭设→控制点测量。

2)台架搭设工艺要求。箱桥段采用正造法胎架。胎架纵向位置需设置在钢箱梁的横隔板位置。胎架高度500 mm~600 mm左右,方便操作即可。胎架的纵向至少按照3个桥段进行布置(至少45 m),胎架搭设后需检测水平,并焊接牢固。为了保持胎架的稳定性,可采用板条将纵向的胎架焊接连起来。单块钢钢箱梁底板控制点吊铅垂线。

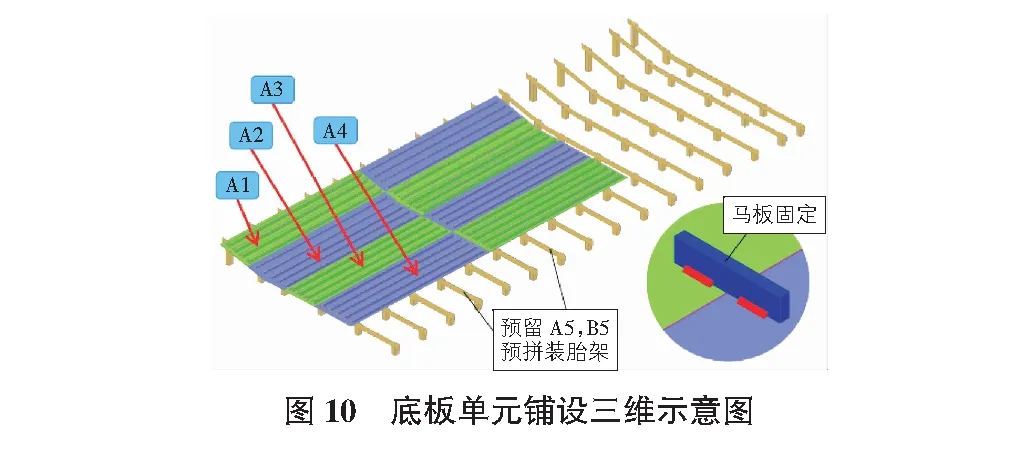

3)底板单元铺设工序。依次铺装第1桥段的A4,A3,A2,A1;再铺装第2桥段的B4,B3,B2,B1。中间预留A5,B5预拼装胎架(见图10)。底板与底板对齐后,采用马板均匀布置固定。横向两边的底板可采用马板固定在胎架上。

4)横隔板/腹板/外腹板单元铺设工序。横隔板单元安装工序:依次装配A4,A3,A2,A1节段的横隔板;控制横隔板与横隔板之间的错边量。横隔板需垂直于底板,可采用临时支撑固定。腹板单元安装工序:依次装配已制作好的腹板单元。外腹板单元安装工序:锚板区域的横向隔板与外腹板之间要求全熔透焊接;其余区域为双面角焊缝。同时可装配第2桥段的横向隔板单元。顶板单元安装工序:第1段钢箱梁顶板安装的同时可装配第2桥段的腹板单元、外腹板,同时第3段箱梁底板铺装定位。顶板安装后开始焊接箱体内部横隔板、腹板单元与顶板之间焊缝(仰焊位置)。

5)左半幅与右半幅钢箱梁的纵向预拼装。装配A节段顶板、底板对接处的连接节点;装配A节段箱体上的其他零部件。将另一胎架上已制作好的B5节段与此胎架上的B4节段进行预拼装,检查横隔板的错边情况。顶底板对接处的错边情况等。装配第3桥段顶板单元,检查2个桥段顶板U肋螺栓孔之间的尺寸关系,合格后对顶板U肋预留的400 mm焊缝进行焊接(仰焊位置)[2-3]。

10 钢箱梁板对接焊接变形控制工序

顶板与顶板对接焊缝,底板与底板对接焊缝,焊前应设置马板,通过外力干预焊接过程中的角变形。对应变形过大的角变形,也可采用火焰校正来进行校正,见图11,图12。

11 钢箱梁钢板错边控制工序

钢箱梁制造时至少采用3+1梁段进行总预拼,装焊时均采用相同方法进行,工地焊缝200 mm范围焊缝不焊接,确保钢箱梁桥块与桥块之间对接焊缝处错边量符合规范要求。梁段与梁段的工地焊缝间隙保证6 mm~8 mm范围。U肋工地连接采用螺栓连接,应先在顶板单元制作时先进行钻孔,总预拼下台后再钻另一端螺栓孔,确保U肋的连接质量(见图13)。

12 结语

通过福建省龙岩大桥钢箱梁工程的生产制作实践,并在结合以往的公路、铁路钢箱梁钢构件制造经验的基础上,制定了一套适合该工程特点的施工技术方案和质量保证措施。钢箱梁的几何尺寸精度控制,焊接质量控制,螺栓孔穿孔率均达到了设计要求。该工程对类似钢箱梁工厂的制作起到一定的参考和借鉴意义。