高温高压气井测试管柱井筒温压耦合预测分析

2021-11-23张海兵辛庆庆李启锋刘武明

邱 爽 张海兵 辛庆庆 李启锋 刘武明

(1.中海油能源发展有限公司采油服务公司,天津 300452;2.中国石油天然气集团公司长庆油田分公司油气工艺研究院,陕西 西安 710018;3.延长石油(集团)有限责任公司延长气田采气四厂,陕西 延安 716000;4.中国石化胜利油田分公司海洋采油厂,山东 东营 257237)

根据我国能源战略的规划,由于对石油天然气的需求不断攀升,需要将勘探区域向超深高温高压和复杂地层延伸,这些区域逐渐成为全球油气资源勘探开发的热点区域。由于高温高压地层很难预测,现有的测试设备不能顺利地进行井下作业,往往会产生较大测量误差,甚至导致设备失效,影响测试管柱的选取以及成功下入。在测试设备局限的状况下,可靠和精确的理论分析模型成为预测温度和压力分布的关键。

20世纪50年代以来,国内外学者逐渐开始对井筒温度压力预测进行研究,提出了许多具有开创性的温度和压力预测的方法。例如Cullender和Smith和Ramey[1]推导的井筒温度分布的模型得到广大学者认可,一直被用来计算井筒温度压力。郭春秋[2]建立的预测温度、压力、流速和密度的高温高压气井模型,在计算井筒温度压力时,可以很快得到计算结果。由于气井在生产过程中有气液混合物存在,现有的两相流的预测模型计算较为复杂,且精度有待提高。

该文提出了一个新的想法,在能量守恒方程中考虑了气体与管壁之间的摩擦生热,联立动量方程,对温度压力进行耦合求解,使计算结果更加精确。

1 温压耦合模型

在建立该文所提出的温压模型之前,可以先给出下面3种假设:1)井筒内流体处于稳定流动状态,同一平面内流体的各参数均相同;2)井筒与井壁之间处于稳定传热的状态,井壁到地层之间处于非稳定传热的状态;3)井筒和地层二者的传热方向均为径向,不考虑垂向方向上的传热。

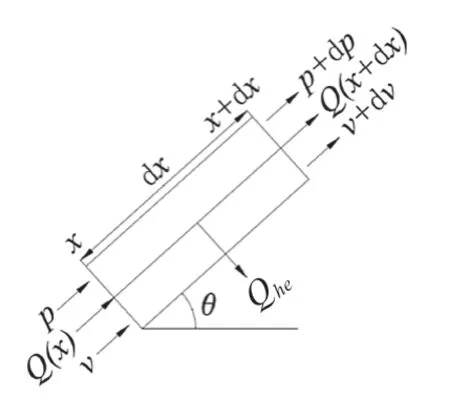

选取井底为所建立坐标的原点,将沿着油管轴线向上的方向作为该坐标的正方向。在油管上取长为dx的微元体,θ为井下油管和水平方向的夹角,建立如下图1所示的坐标系。包括加速度压力梯度、重力压力梯度和摩阻压力梯度三者的简化动量方程为公式(1)[3]。

图1 井筒微元能量守恒示意图

考虑摩擦生热的能量守恒方程为公式(2)。

式中:ρ为流体密度,kg/m3;v为流体流速,m/s;x为井深,m;p为压力,Pa;g为重力加速度,m/s2;θ为井斜角,(°);f为摩阻系数,无量纲;d为油管内径,m;W为流体质量流量,kg/s;H为比焓,J/kg;Q为单位长度控制体在单位时间内的热量损失,J/(m·s)。

根据Hasan AR等人的研究,比焓梯度dH/dx可表示为公式(3)。

式中:Cp为流体的定压比热,J/(kg·℃);CJ为流体焦耳-汤姆逊系数,℃/Pa;T为油管内流体温度,℃。

根据上述做出的假设条件,在温差作用下微元体内流体会在径向上产生传热,所以发生在微元上的径向传热可以用井筒内流体与井壁之间的温差来计算,因此井筒到井壁的热损失可以表示为公式(4)[4]。

式中:Qhe为流体流向井壁损失的径向热量,J/s;rto为油管外径,m;Uto为总传热系数,J/(s·m2·℃);Tf为井筒流体温度,℃;Tb为井壁温度,℃。

根据传质传热学原理,可得从井壁至地层的传热量如下[2]。

式中:Qhe′为井壁向周围地层损失的径向热量,J/s;Te为地层温度,℃;f(t)为无因次时间函数;ke为地层导热系数,J/(s·m·℃)。

对井筒-井壁二者而言,在单位时间内流入流出的径向热量几乎相同,即Qhe=Qhe′,联立式(4)、式(5)可得公式(6)。

将式(6)代入式(4)可以得到单位长度微元在单位时间内的热损失,如公式(7)。

假设距离井筒中心无穷远处的地层温度与井深之间的关系为线性函数关系,设地温梯度是gT,井底处的地层温度是Tebh,则任意深度处的地层温度可以表示为公式(8)。

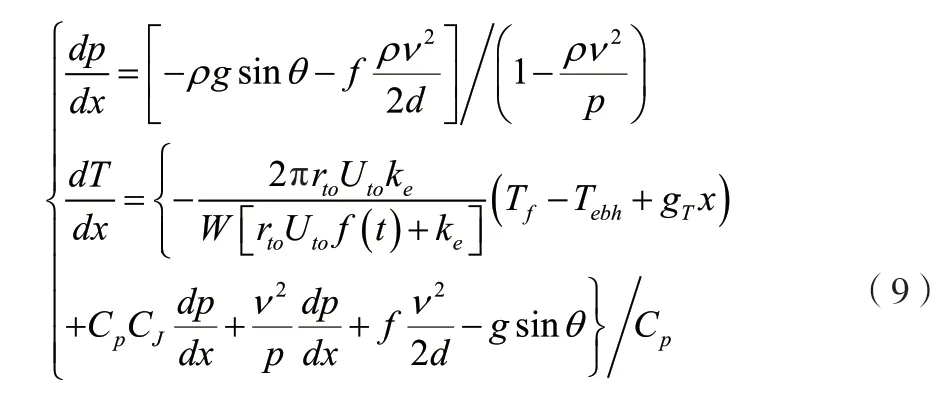

将公式(1)~公式(3)、公式(7)~公式(8)联立可得到井筒压力、温度梯度的耦合数学模型如公式(9)。

2 热物性参数的确定

在求解井筒的温度、压力之前,需要对得到的井筒压力、温度梯度的耦合数学模型所涉及的主要参数进行深入分析。该文参考前人的研究,此处给出了以下4个最重要的热物性参数的计算方法。

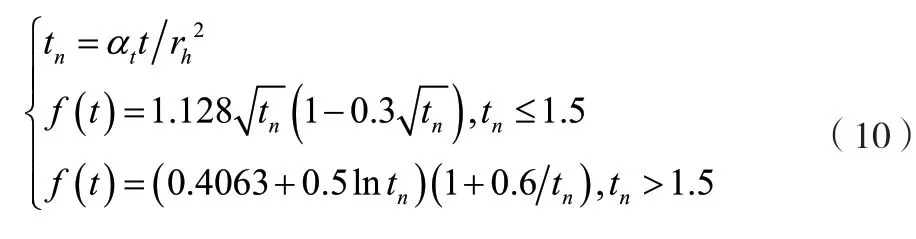

2.1 无因次时间函数f(t)

由于无因次时间函数的实际求解过程比较烦琐复杂,该文采用Ramey所推导的近似公式[2]。

式中:tn为无因次时间,无量纲;t为生产时间,s;αt为地层热扩散系数,m2/s;rh为井眼半径,m。

2.2 定压比热Cp和焦耳-汤姆逊系数CJ

气井的测试管柱在实际的生产开采过程中,气体和液体两相同时在测试管柱中流动的情况。所以考虑到混相流动的复杂性,井筒内流体的定压比热可以表示为公式(11)[5]。

焦耳-汤姆逊系数可以表示为公式(12)。

式中:Cpg为气相定压比热,J/(kg·℃);Cpl为液相定压比热,J/(kg·℃);Wg为气相质量流量,kg/s;Wl为液相质量流量,kg/s;CJg为气相焦耳-汤姆逊系数,℃/Pa;CJl为液相焦耳-汤姆逊系数,℃/Pa。

公式(12)中气相焦耳-汤姆逊系数CJg和液相焦耳-汤姆逊系数CJl的计算方法具体见参考文献[6]。

2.3 总传热系数Uto

总传热系数Uto是式(4)计算的关键物性参数,鉴于井筒内部流体和与套管壁二者之间的传热系数比较大,此处不引入该传热系数作为计算参数。与此同时,油管与套管之间与水泥环和地层之间的导热系数差异巨大,且前者远远大于后者,因此前者造成的温度损失几乎可以忽略不计,此处也不引入该传热系数作为计算参数,所以可以采用工程上常用的简化方程式[5]。

式中:rco为套管外径,m;hc为环空流体对流传热系数,J/(s·m2·℃);hr为环空流体辐射传热系数,J/(s·m2·℃);kcem为水泥环导热系数,J/(s·m·℃)。

计算环空导热对流传热系数hc和环空流体辐射传热系数hr的方法见参考文献[7]。

3 算例分析

3.1 计算实例

以四川某气田X井为例,井深5425 m,地温梯度0.0185 ℃/m,井底地层温度是141 ℃,井底压力为90.6MPa,环空对流传热系数1.96 J/(s·m2·℃),辐射传热系数34.28J/(s·m2·℃),水泥环导热系数0.62 J/(s·m2·℃),地层导热系数2.122 J/(s·m2·℃),地层的热扩散系数1.21×10-6m2/s,水的密度1039 kg/m3,天然气的相对密度0.62,气体比热为3000 J/(kg·℃),水的比热为4221 J/(kg·℃)。油管外径为88.9 mm,油管内径为76 mm,套管外径为177.8 mm,井眼尺寸为215.9 mm。根据地面井口监控装置显示,该井日产气50×104m3/d,产水5 m3/d,实测井口的温度为94.5℃,压力为45.2MPa。

3.2 结果分析

根据提供的X井基础数据,将耦合模型和文献模型以及Landmark软件中的WellCat模型计算结果分别与实测数据进行对比,得到:当累产气量为单日50×104m3时,Landmark软件中WellCat模型所计算的井口温度为91.78℃,井口压力为44.15MPa;文献模型所求解的井口温度为103.65℃,井口压力为46.76MPa;该文模型计算的井口温度为93.26℃,井口压力为45.11MPa。Wellcat模型与该井地面实测生产数据相对差异分别为4.05%、3.74%,文献模型与实测数据相对差异分别为7.86%、2.05%,该文模型与实测数据相对差异分别为2.40%、1.53%,证明该文耦合模型具有较高的计算精度,同时计算了在不同产气量情况下的温压模型对比结果(如图2、图3所示)。

图2 不同模型情况下井筒压力分布剖面图

图3 不同模型情况下井筒温度分布剖面图

3.3 敏感性分析

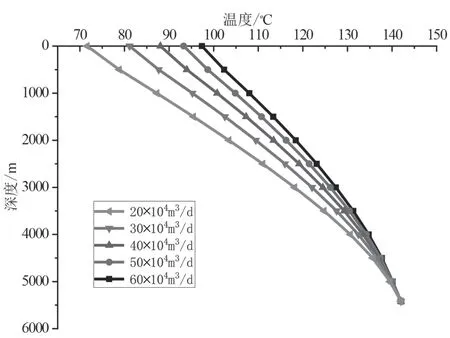

为进一步得到不同变量对温度和压力分布的影响,该文分别对不同产量、不同气体密度以及不同生产时间下温度与压力进行了敏感性分析,预测结果如图4和图5所示。

由图4和图5可知,随着产量的增加,井筒内的压力逐渐减少,且减少幅度不断增大,原因分析可能管内流体与管壁的摩阻增大,并且需要消耗更多的功去克服这部分摩阻,管柱越长,做功越多;而井筒内的温度随产量增加而升高,上升幅度不断减少,可能的原因如下:(1)产量增加使流速变大,进而使流体与井筒周围的热量损失减少;(2)流体与管壁之间发生摩擦,产生大量热量导致。

图4 不同产量下井筒压力分布剖面图

图5 不同产量下与井筒温度分布剖面图

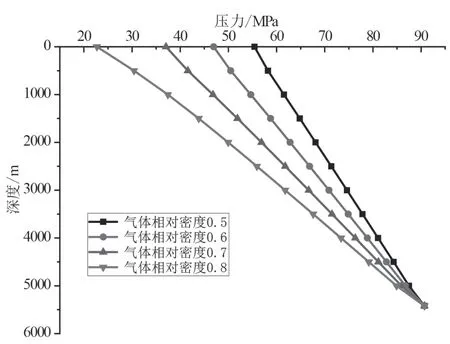

由图6和图7可知,其他参数不变,井筒压力随着气体相对密度的增加而减少,相邻密度差之间压降几乎相同,这是由于随着气体相对密度的不断增大,压力的损耗随之增大,流体密度和流速也同时变大,最终导致压降梯度无明显变化;温度随着气体密度的增大而升高,原因可能为随着气体密度的不断增大进而使井筒内流体的焦耳-汤姆逊系数增大,导致热流当量增大,引起热损失减少,从而使温度剖面沿水平轴正方向不断缓慢偏移。

图6 不同气体相对密度与井筒压力分布剖面图

图7 不同气体相对密度与井筒温度分布剖面图

由图8和图9可知,其他参数不变,井筒内的压力随时间的增大几乎没有变化,这是由于压力模型中未涉及时间变量;温度随着时间的增加而升高,原因分析由于温度模型中涉及无因次时间且其影响较大,因此影响了温度的分布。

图8 生产时间与井筒压力分布剖面图

图9 生产时间与井筒温度分布剖面图

由图10和图11可知,通过利用该文所建立的模型,分别计算了摩擦生热考虑与否情况下的实际井筒温度和压力的变化。得到在其他物性参数不变的情况下,井筒压力几乎一致,这是由于压力模型中未涉及摩擦生热;而温度发生了微弱变化,考虑摩擦生热和不考虑摩擦生热时井口温度分别为93.26℃和92.77℃,对比实测数据来看,考虑摩擦生热时的计算结果更接近实际,精确度更高。

图10 是否考虑摩擦生热情形下井筒压力分布剖面图

图11 是否考虑摩擦生热情形下井筒温度分布剖面图

4 结论

该文根据动量方程、能量守恒方程以及传质传热学的基本原理,在考虑了井筒内气体与生产套管管壁的摩擦生热以及两相流的基础上,建立了高温高压气井测试管柱井筒温压耦合的模型,最后将该文的预测模型与文献模型、Wellcat模型的3种求解结果分别与现场实测生产数据进行比较,可知:所建立的温压耦合模型的结果更可靠,计算精度更高,可满足工程要求。

敏感性分析结果表明:将摩擦生热模型引入温压耦合模型后的计算结果相比没有考虑摩擦生热模型的计算结果更接近实际。所建立模型的分析结果可为气井测试管柱的选取和实际生产开采提供理论依据。

通过对比分析可知,无论产量、气体相对密度和生产时间如何变化,井筒内流体温度分布始终呈非线性变化,如果将模型中的某些物性参数取值为常数,则会导致实际的模型计算会与实际生产数据产生较大的误差,因此,在计算时,需要多考虑井筒温度分布因素的影响。