全电飞机用外转子SPMSM机壳结构轻量化设计*

2021-11-22王煦宁于占洋张佳霖

王煦宁, 于占洋, 张佳霖, 李 岩

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870)

0 引 言

传统飞机次级功率系统质量较大、燃油量大,造成了二氧化碳排放量的增加。而全电飞机次级能源使用低排放的电能,在环境保护和降低能源消耗方面比传统飞机有更大贡献。全电飞机凭借自身独特的优点,迅速成为飞机制造业的重要研究方向之一[1-3]。在保证电机可靠运行前提下最大限度实现轻量化设计也是需要研究的问题[4-5]。

国内外研究电机轻量化主要有2种方法:(1)是选用轻质材料对电机进行设计装配;(2)是在可靠的高功率密度电机上进行结构优化。文献[6-8]在不考虑费用情况下,选取1j22在电机电磁结构实现轻量化目标。文献[9-10]在不改变电机结构基础上选用轻质铝合金实现了轻量化设计。文献[11]于电机电磁结构中使用超导材料,并对电磁部位进行尺寸优化。文献[12-13]改进电磁部位进行“无槽”结构优化设计,降低了电机重量。

现阶段关于电机轻量化研究很局限于在电磁部位使用轻质材料、电磁部位结构优化等方面。电磁部位所占比重不及电机机械部分。但目前针对电机机械结构部位的轻量化研究明显少于电磁部位轻量化研究。本文对一台双座全电飞机用高功率密度表贴式永磁同步电机(SPMSM),进行机械结构轻量化设计,在比重较大机械结构部分进行轻质材料选用、尺寸优化并配合镂空、加强筋设计减轻电机重量。通过Workbench静态力学场计算得到不同方案下的应力、形变图,在满足电机可靠性的同时实现了电机轻量化的目的。

1 三维等效模型建立

1.1 物理模型

本次轻量化设计以一台双座全电飞机航天用直驱式外转子SPMSM为研究对象。为了保证全电飞机安全可靠运行,驱动电机的输出功率留有一定余量,通过计算和试验测试得到,原样机最大输出功率可达60 kW,输出转矩可达249 N·m。样机的有效重量仅为14.1 kg,包括定子铁心、转子铁心、永磁体以及绕组4个部分,样机的峰值功率可达60 kW,峰值功率密度达到4.24 kW/kg,所设计的样机满足全电飞机用驱动电机的设计要求。

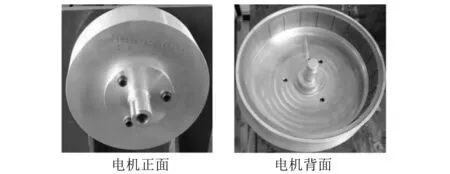

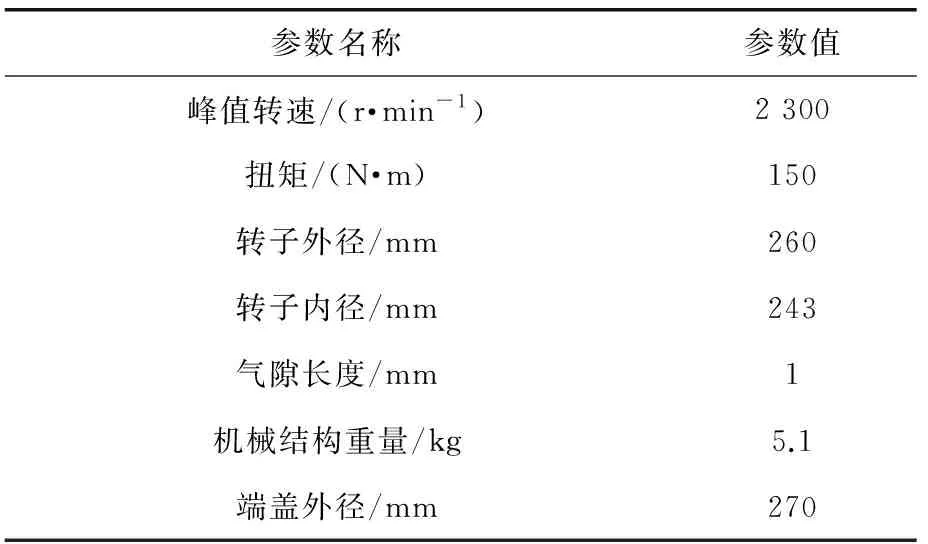

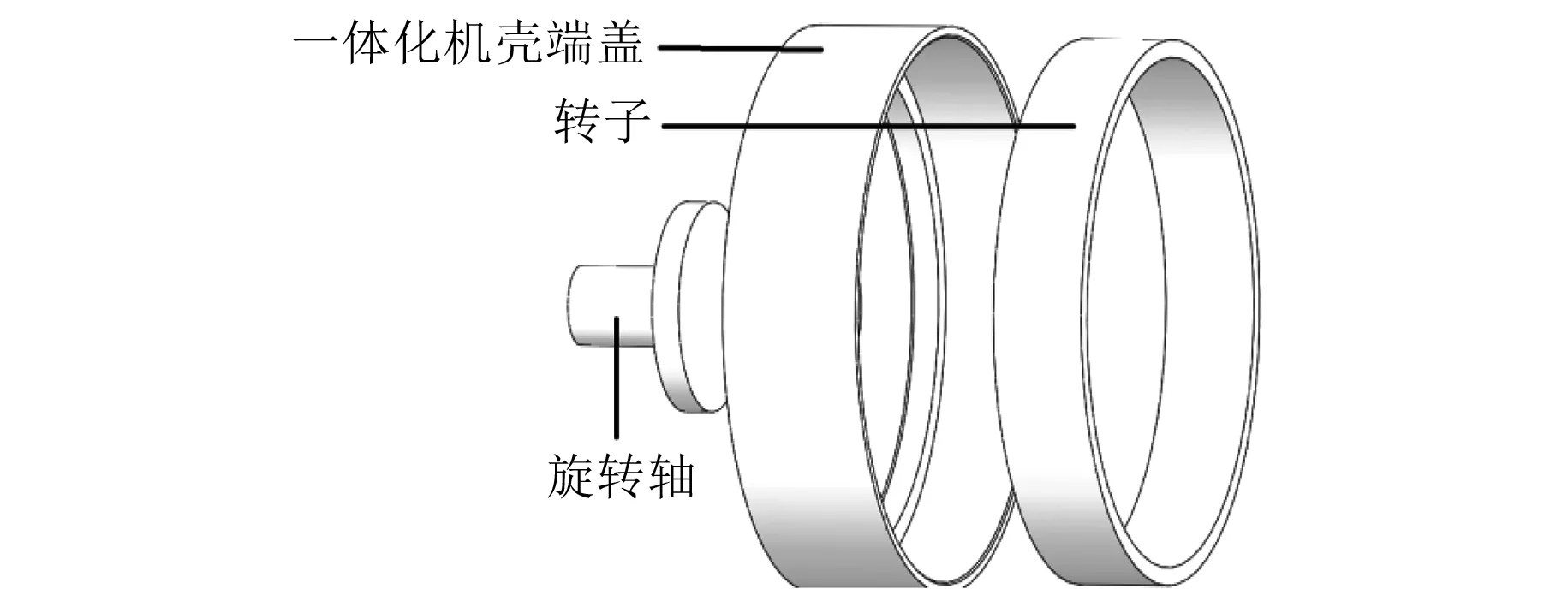

电机的机械结构如图1所示,转子与一体化机壳端盖相连,旋转轴与电机本体结构装配通过螺栓固定,一体化机壳端盖质量为2.4 kg,端盖厚度为8.5 mm,机壳厚度为5 mm,通过轴承与支撑架构连接。结构基本参数如表1所示,并对机械结构进行等效处理,等效模型如图2所示。

图1 驱动电机机械结构

表1 电机参数

图2 驱动电机机械结构等效模型

将等效模型导入Workbench静态力学场中对电机转子内侧施加150 N·m的扭矩,将电机转速设为2 300 r/min,并在旋转轴部进行约束。

图3 电机施加载荷

1.2 数学模型

电机机壳与端盖采用一体化设计,旋转轴与电机通过轴承在轴向进行固定,并在轴承内侧用垫块固定,进而保证旋转轴与电机没有轴向相对位移。电机旋转轴输出端长度为55 mm,设有平键槽口与负载端相互连接。端盖通过螺栓与输出轴固定,保障二者之间无相对运动。

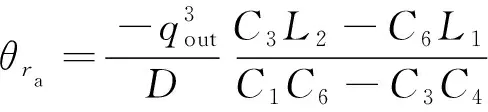

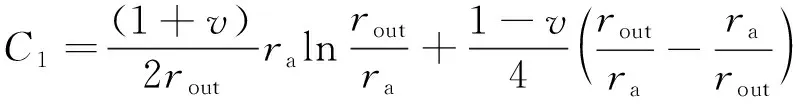

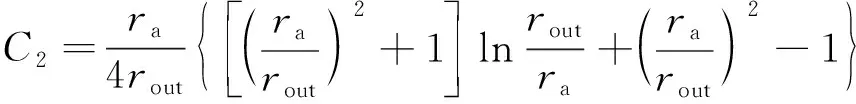

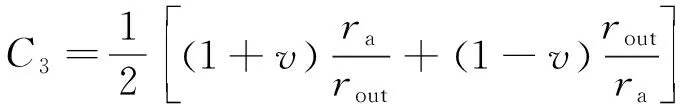

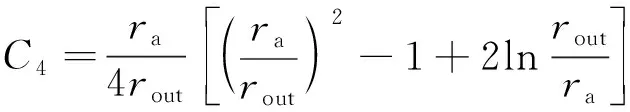

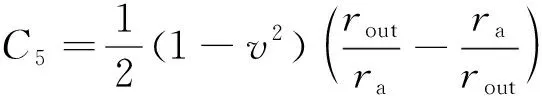

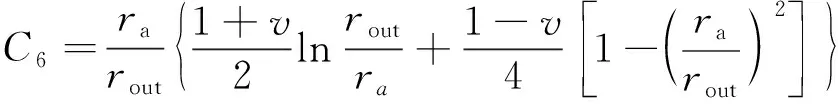

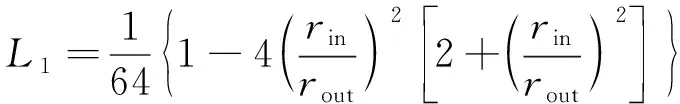

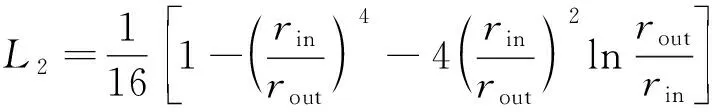

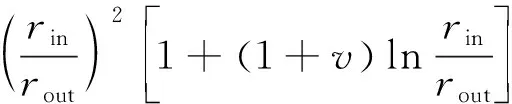

电机旋转过程中,一体化的机壳端盖受到较大剪切应力。由于输出轴与端盖相连接直接影响端盖尺寸,从而导致对外输出的扭矩也随之改变,端盖也受到扭矩带来的弯曲应力。所以在轻量化设计中,需要对端盖机壳尺寸进行特别设计。端盖厚度为q、端盖内径为rin,外径为rout,内径处端盖的偏移角度θra可表示为

(1)

式中:ra为端盖内部保证轴向无相对运动的垫块直径。

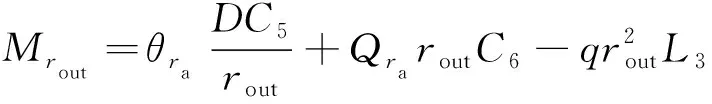

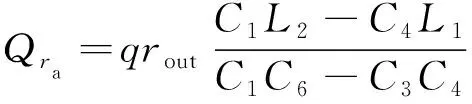

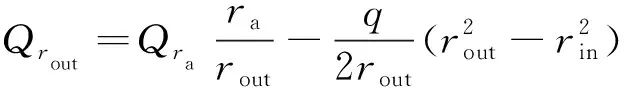

端盖外径处受到的弯矩Mrout可表示为:

(2)

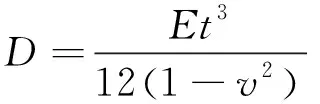

式中:Qra为内径处剪切应力;D为一个与机壳厚度t相关的常数。

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

式中:Qrout为外径处剪应切力;v为材料的泊松比;E为杨氏模量;C1为转子内径弯曲应力;C2为转子外径弯曲应力;C3为转子内表面弯曲应力;C4为端盖内表面弯曲应力;C5为端盖外表面弯曲应力;C6为端盖外表面弯曲应力;L1为转子与端盖外表面比例系数;L2为转子与端盖内表面比例系数;L3为端盖弯曲形变。

如数学模型所示,对机壳厚度的改变,在电机机壳尺寸优化过程中影响并不明显。端盖厚度的选择对应力有着较大影响。

2 机壳端盖优化分析

在全电飞机用驱动电机设计、研制的第一阶段中,主要考核驱动电机的电磁特性以及温升分布情况,忽略了外部结构件轻量化设计技术。在原样机设计、制作的基础上,进一步对样机减重。出厂端盖厚度为8.5 mm、机壳厚度为5 mm,总高度为75.5 mm,在此结构上进一步轻量化优化设计。选用更加轻质的6063t6铝合金代替钢材料,其屈服强度取190 MPa。安全系数设定为10进行分析,以满足全电飞机极端的运行工况。应保证等效应力在19 MPa之内,转子径向形变应在气隙1/10即0.1 mm以内。

2.1 端盖轻量化分析

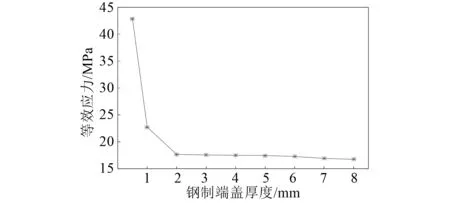

首先建立由8 mm到0.5 mm的一体化端盖机壳中端盖部位的多种模型。并将模型导入Workbench静态力学场中。分别采用6063t6铝合金和钢材料进行计算,得到2种材料下等效应力与端盖厚度的变化图,如图4所示。

图4 6063t6铝制端盖等效应力变化图

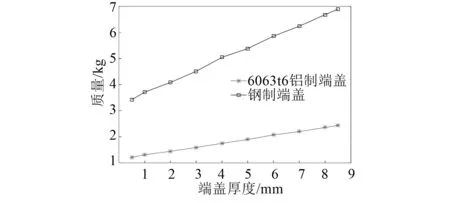

设定材料许用应力19 MPa,安全系数10,通过对比设定端盖厚度为2 mm。由图5可知,若端盖材质选为钢材,其屈服强度235 MPa,为达到满足机械强度以及较高安全系数10的要求,许用应力控制在23.5 MPa。满足该条件下,一体化机壳端盖零件中端盖的厚度可采用1 mm。图6为2种材料在相同端盖厚度下的重量变化对比图。

图5 钢制端盖等效应力变化图

图6 重量对比图

由图6可知,钢制机壳取优化尺寸1 mm时重量为3.71 kg,而6063t6铝合金取优化尺寸2 mm时机壳重量为1.44 kg。两者都满足使用要求,选取6063t6材质可使得零件减重61.19%。

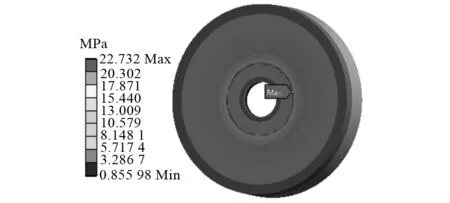

图7、图8分别为满足设计要求的条件下,材质为6063t6铝合金,端盖厚度为2 mm时静态力学场等效应力及转子形变图。

图7 铝制2 mm端盖等效应力图

图8 铝制2 mm端盖下转子形变图

图9、图10为1 mm优化设计下钢制一体化机壳端盖的等效应力和转子形变图。

图9 钢制1 mm端盖等效应力图

图10 钢制1 mm端盖下转子形变图

由计算结果可以看出,无论取2 mm铝合金材料,还是1 mm钢材制作,都满足电机运行可靠性。但选取铝合金更为轻质。

2.2 机壳轻量化设计

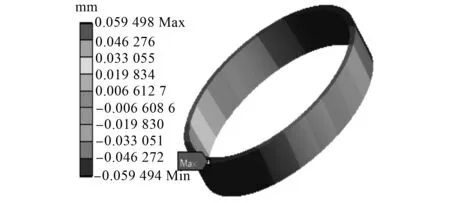

优化前一体化机壳端盖的机壳厚度为5 mm,分别对机壳厚度取7、6、5、4、3 mm多种方案进行分析,得到等效应力与机壳厚度变化图,如图11所示。

图11 改变机壳厚度应力变化图

由图12可知,5 mm机壳厚度等效应力最小,但单一改变机壳厚度对等效应力的影响并不明显。联立式(1)、式(2)其中与机壳厚度相关参数在计算中影响并不大,也可证明单一改变机壳对影响并不明显。取机壳厚度5 mm进行分析,为了进一步减轻重量需对机壳其他结构参数进行设计。

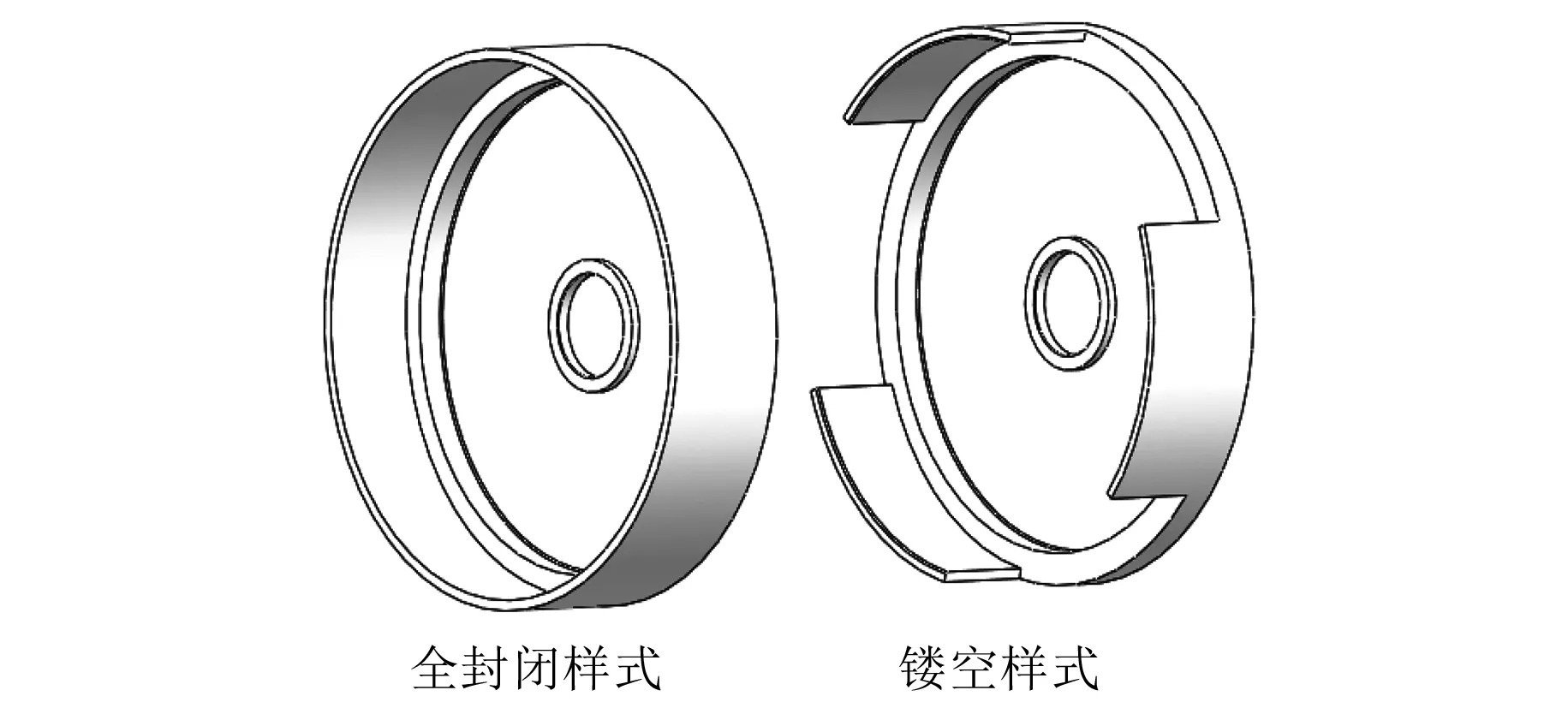

图12 结构对比图

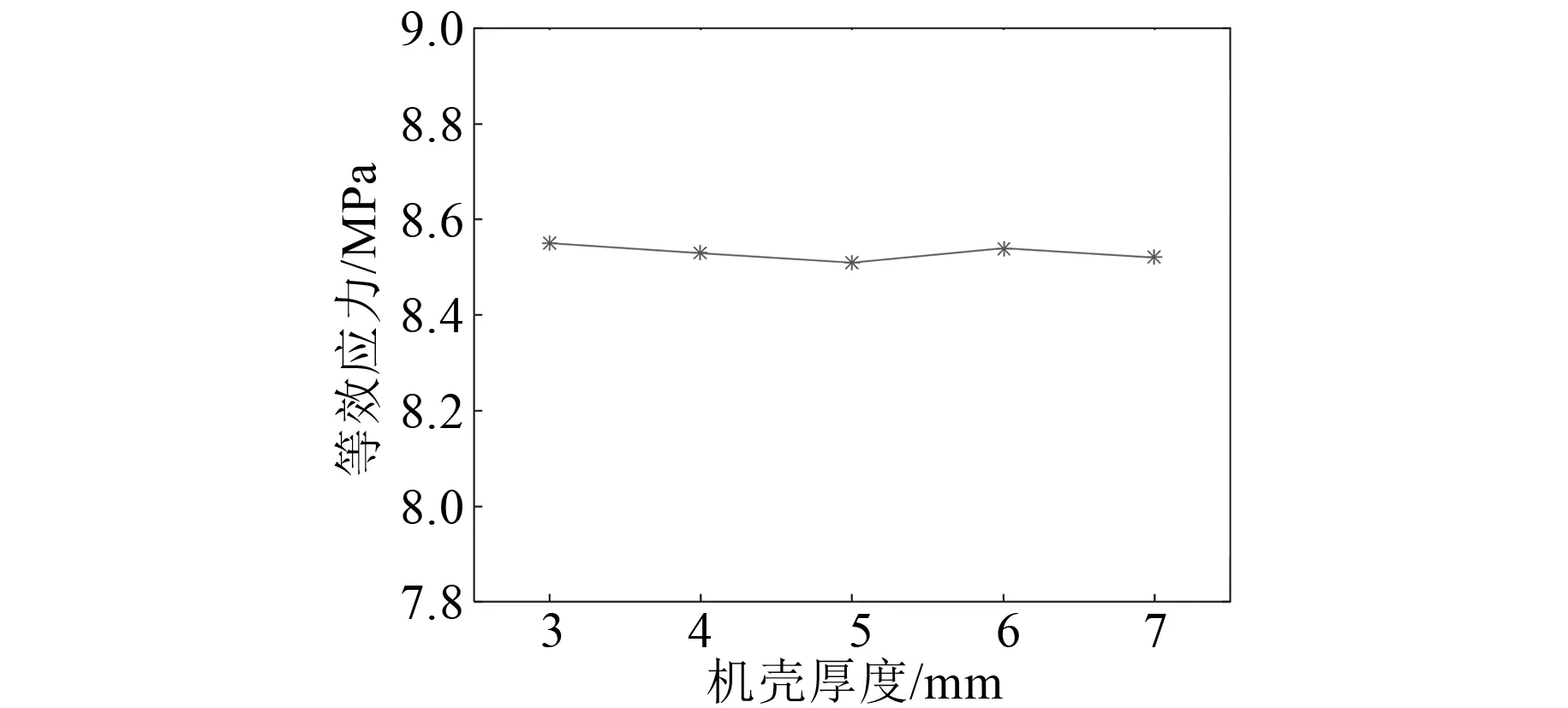

优化前机壳高度75.5 mm,在保证转子高度的基础上,仍有14 mm的形如“凸台”的空间可以进行结构优化。通过改变机壳的高度,对机壳进行“无凸台”设计仿真,得到对应的应力、形变图,如图13、图14所示。

图13 无凸台端盖等效应力图

图14 无凸台端盖下转子形变图

由计算结果可知,等效应力8.9 MPa、转子形变0.05 mm,均在设计要求范围内。“无凸台”设计仍满足设计要求。

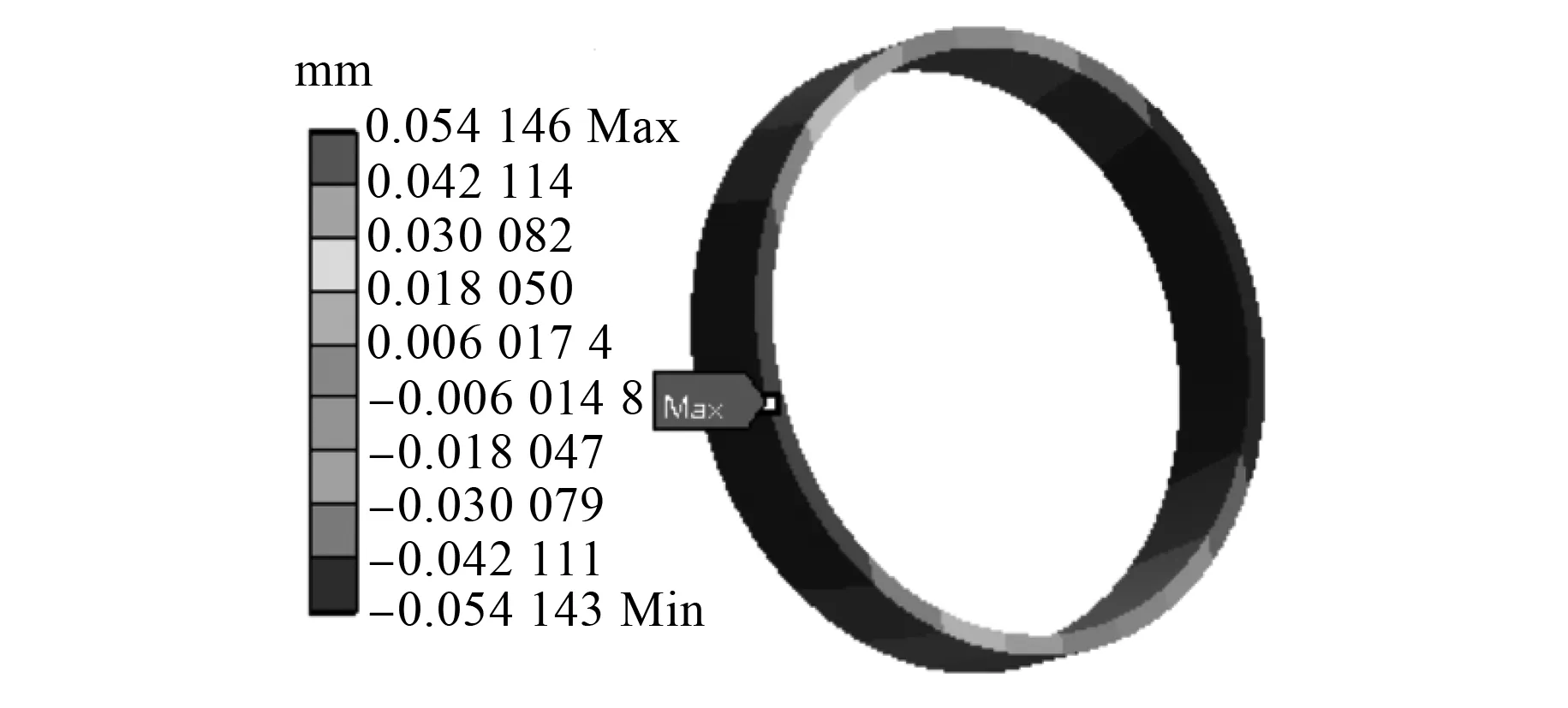

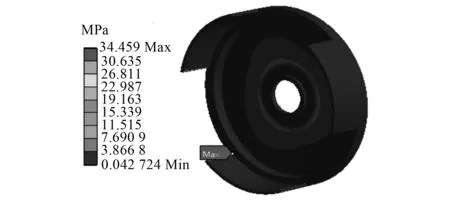

优化前机壳采用360°全封闭结构,在此基础上,对机壳减半180°半封闭镂空优化。镂空采用“三爪“样式,如图15所示。考虑镂空后的样机,在装配过程中不进行热套操作。在实际装配中采用焊接工艺。在仿真分析中采用bonded处理。通过改变样机镂空样式,取最大镂空深度52 mm,从而分别得到图16、图17的应力和形变图。

图15 镂空样式示意图

图16 镂空端盖等效应力图

图17 镂空端盖下转子形变图

由图16、图17可知,在机壳为镂空的条件下,转子形变处于可靠范围,等效应力为34.459 MPa,远大于预期的19 MPa。比对优化前,有效减重53.23%。此时安全系数为5.5,要小于预期的安全系数为10的要求。

为了满足更高的机械强度要求、提高安全系数,进一步满足轻量化设计要求,还需对端盖进行加强筋设计。

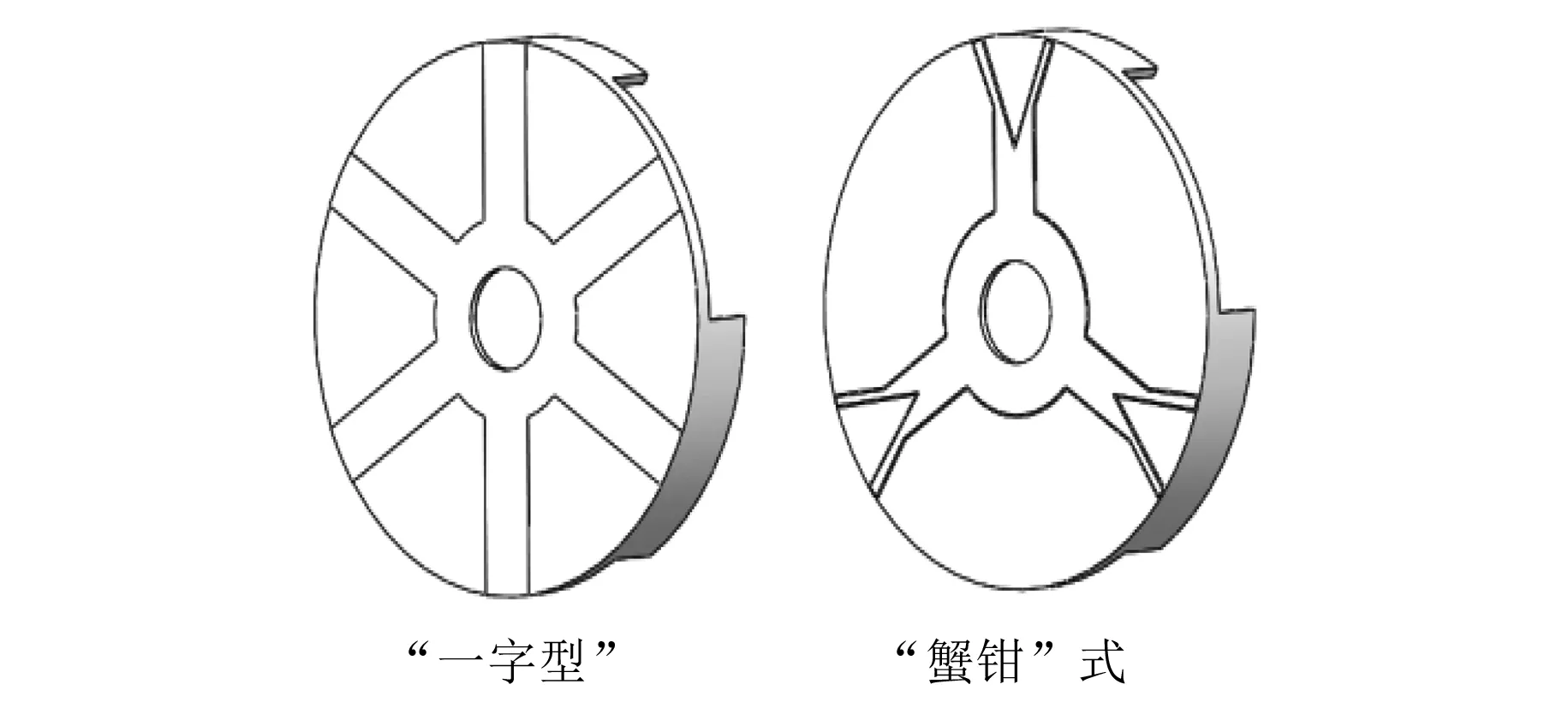

3 加强筋结构分析

加强筋参考了仿生学中“蟹钳”结构的设计,并与其他学者所设计的“一字型”加强筋结构进行对比,2种加强筋结构如图18所示。

图18 加强筋结构图

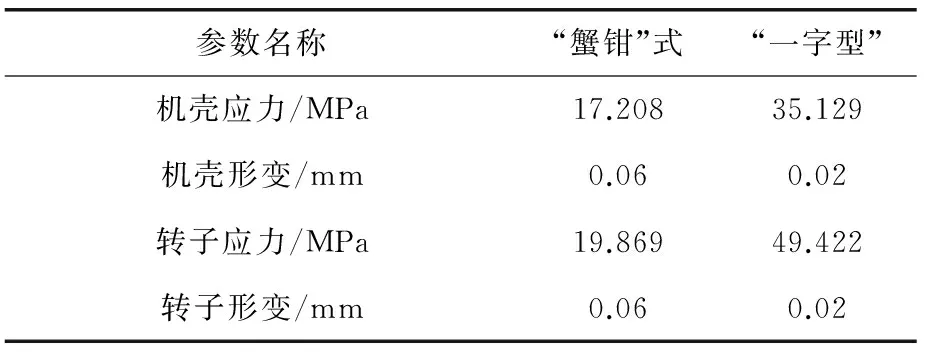

改变一体化机壳端盖结构,对不同方案进行静态力学场计算。计算结果如表2所示。

表2 数据对比

由表2可知,“蟹钳”式加强筋,可满足预期机械强度要求,并提高了安全系数,其安全系数可达10以上,而“一字型”样式加强筋的等效应力为35.129 MPa,安全系数仅为5.4。与单一镂空设计下的结构相比,采用“蟹钳”式加强筋更满足设计要求。

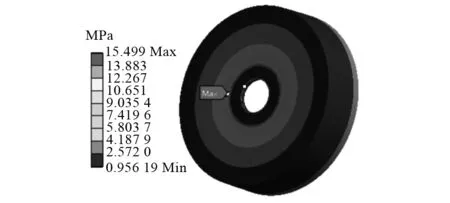

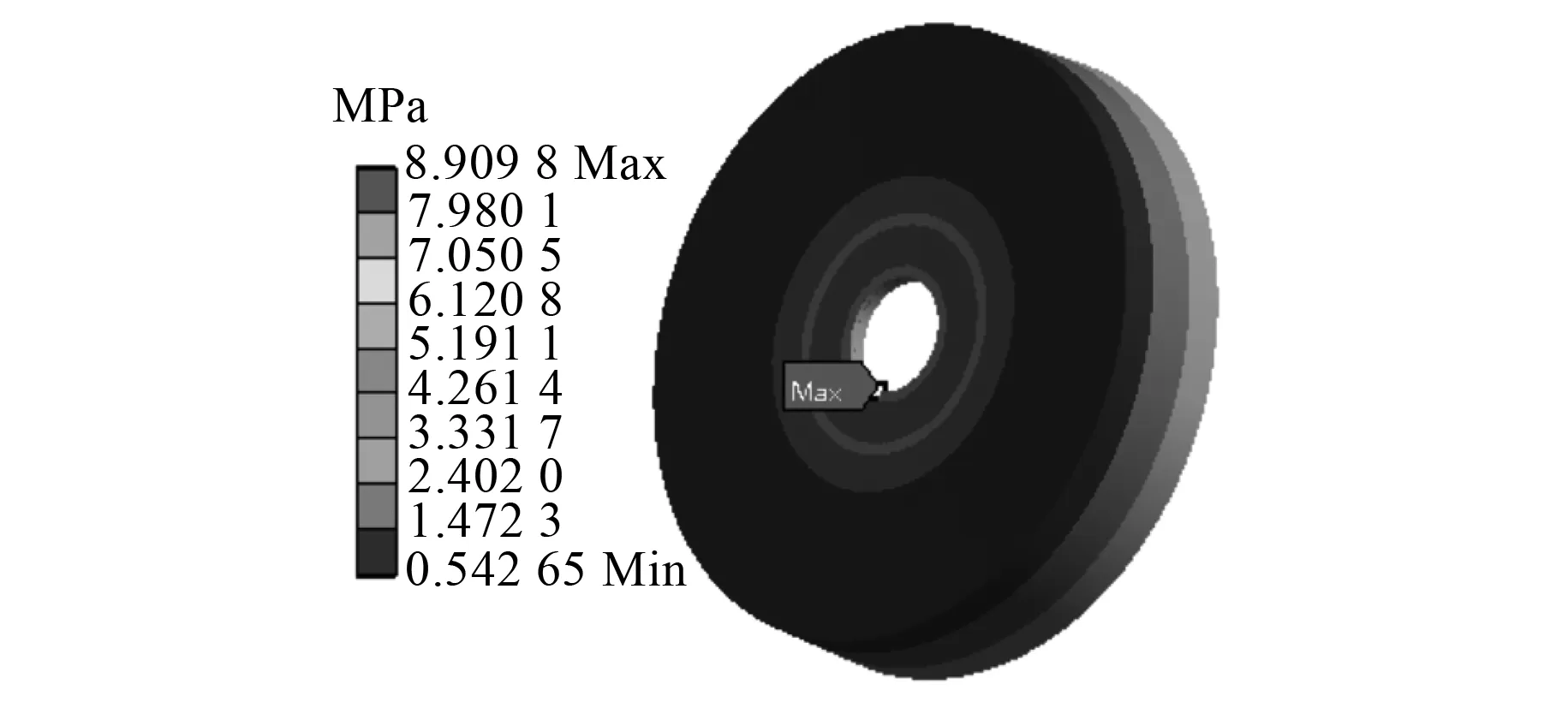

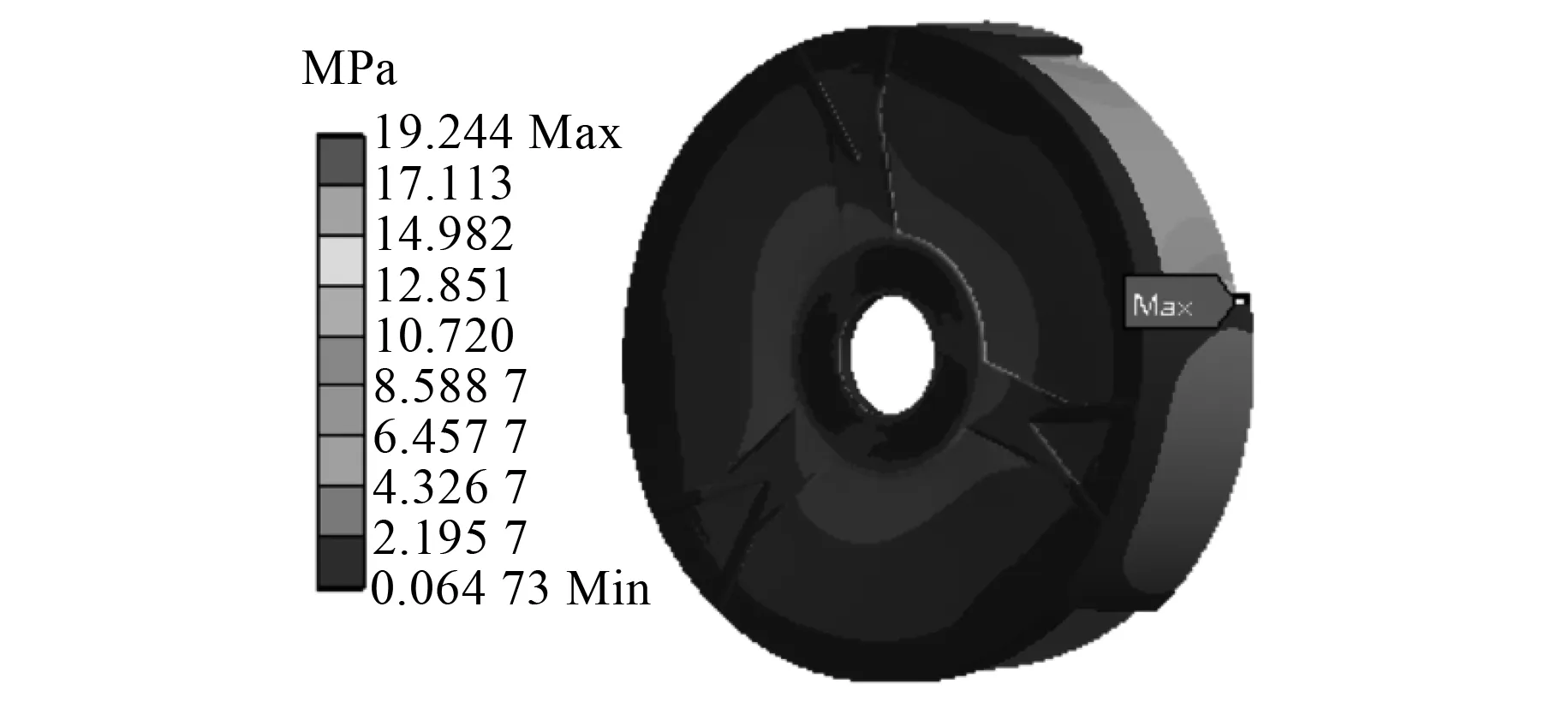

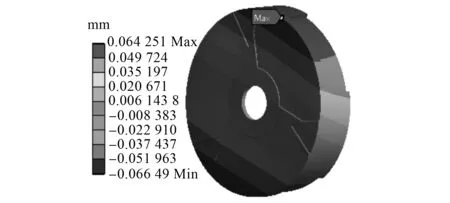

对电机整体进行有限元仿真分析,计算结果如图19、图20所示。

图19 电机等效应力图

图20 电机形变图

由图19、图20可知,新结构下等效应力小于安全系数为10时的许用应力。形变也在安全范围之内。新结构机壳端盖重量为1.17 kg,比优化前减重51.92%。比钢材料减重68.5%,比6063t6铝合金材料减重18.7%。新结构既满足轻量化要求又满足电机运行可靠性。

4 样机试验测试

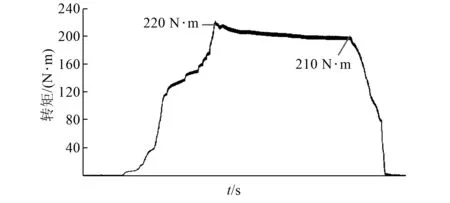

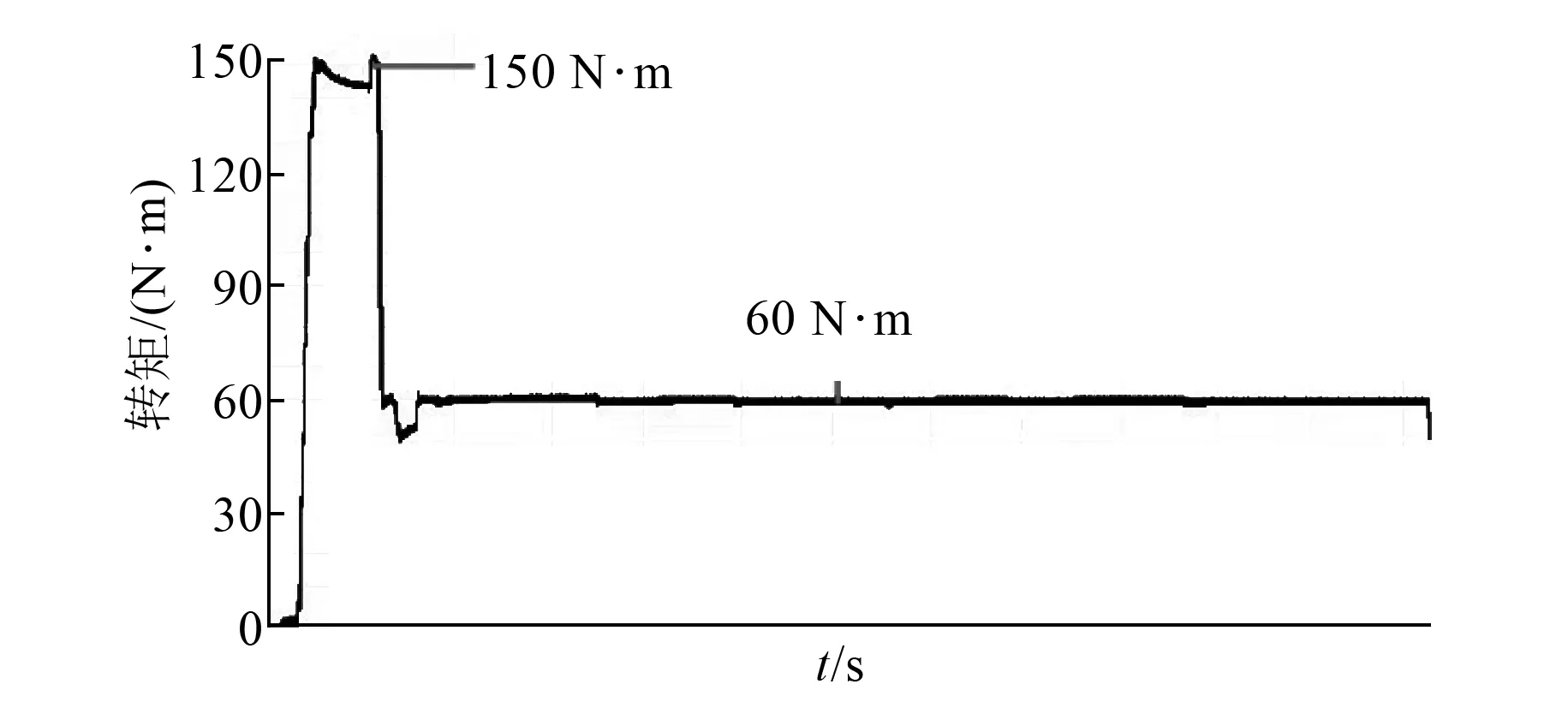

优化后的电机机壳和原机壳有很大不同,需要验证优化后机壳是否满足在复杂工况下满足机械强度。对优化后电机分别过载220 N·m和加载150 N·m转矩。并测得样机输出转矩试验测试波形,如图21、图22所示。

图21 电机过载220 N·m输出波形图

图22 电机加载150 N·m输出波形图

通过试验输出波形可知,优化后的电机可以符合满载和过载时的机械强度。电机在复杂的实际工况下仍然可以安全可靠运行。

5 结 语

运用Workbench对全电飞机用外转子SPMSM进行机械结构轻量化设计。通过静态力学场分析,得出以下结论:

(1) 在静态力学场对6063t6铝合金和钢进行分析。在满足安全系数10的前提下,6063t6铝合金最薄可用2 mm,钢最薄可用1 mm。在此基础上采用6063t6铝合金可减重61.19%。

(2) 对一体化机壳端盖的端盖进行了参数化设计。结果显示当端盖厚度不小于2 mm时,安全系数可高达10以上;当厚度不小于4 mm时,安全系数增大趋势并不明显。对端盖采用满足安全系数10要求下最优尺寸2 mm可比优化前减重40.87%。

(3) 对一体化机壳端盖的机壳参数优化。结果显示,5 mm机壳厚度进行镂空设计,比对优化前减重53.23%。同时设计一种“蟹钳”式加强筋,使安全系数从5.5提高到11,最终机壳重量仅为1.17 kg。