乌石17-2油田压裂井水泥环完整性评价

2021-11-22陈浩东杨仲涵郑双进

陈浩东, 黄 熠, 罗 鸣 , 杨仲涵, 徐 靖, 郑双进

(1.中国石油大学(北京)安全与海洋工程学院, 北京 100080; 2.中海石油(中国) 有限公司湛江分公司, 湛江 524000; 3.长江大学石油工程学院, 武汉 430100)

南海区域乌石区块开发潜力巨大,但开发难度较大,总体呈现低孔低渗的工程地质特征,储层渗透率小,渗流能力差,产能低,产量下降快,且压裂过程中容易出现水泥环完整性失效的问题。水泥环力学完整性失效后会出现各种问题,如油气泄露危害环境,增加放压成本,危及油气安全生产等[1],开展乌石17-2油田压裂井水泥环完整性失效评价研究十分重要。

针对水泥环完整性失效评价,高云文等[2]建立了套管-水泥环-地层弹塑性有限元力学模型,分析了水泥石弹性模量和屈服强度对水泥环密封完整性失效的影响;代财礼[3]建立了满足幂强化模型的厚壁筒模型,研究了压裂过程中的水泥环损坏和胶结面失效问题;文献[4-6]建立了井筒组合体力学模型,认为影响水泥环密封完整性的主要因素有压裂过程中井筒内温度的瞬态变化、地层有效应力及水泥环初始应力的降低;文献[7-10]分析了页岩气井压裂过程中套管-水泥环系统的薄弱环节,研究了弹性模量、泊松比、水泥环厚度等对完整性失效的影响;王博[11]建立了非均匀地应力条件下套管-水泥环-地层组合体有限元力学模型,分析了加载及卸载过程中地应力不均度、套管偏心度、井斜角、水泥环力学参数对其完整性的影响;文献[12-14]基于水泥环密封能力评价装置开展了循环载荷对其密封完整性失效的影响实验;文献[15-16]模拟研究了套管压力降低对套管-水泥界面粘结强度的影响;文献[17-19]测试了不同强交变热载荷作用下密封完整性失效的循环次数及密封完整性失效前后套管-水泥环的界面力学性能;杨广国等[20-21]针对前人套管内压循环变化造成水泥环密封失效破坏的实验研究,分析了是否考虑地层岩石约束两种井眼系统工况条件下的水泥环失效方式,同时基于环空12.7 mm窄间隙固井工况,采用自主研制的窄间隙水泥环密封完整性评价装置,研究了水泥石密封失效机理,证明加压养护的低弹性模量水泥石较常规水泥石具有更好的密封性能;张林海等[22]利用全尺寸水泥环密封性评价装置,研究了多段压裂作用下水泥环的密封完整性,分析了密封性破坏的机理,并提出了相应的改善措施和评价标准;范明涛等[23]采用有限元方法,基于内聚力单元构建了周期载荷作用下的水泥环界面密封性评价数值模型,研究了多级压裂过程中的水泥环界面胶结失效演变规律。据调研分析,现有文献未量化研究交变压力轮次对水泥石力学性能的影响规律,且未见开展套管-水泥环界面粘结强度实验的相关报道,针对压裂井水泥环完整性评价还存在一定的局限性。

基于此,针对乌石17-2油田某压裂井实际工况,现开展水泥石疲劳抗压强度测试,得到水泥石抗压强度随着交变压力循环次数的变化规律;基于自主设计的套管-水泥环界面粘结强度测试装置,测试得到套管-水泥环界面粘结强度数据;开展固井水泥环完整性失效评价测试,结合相关准则与理论分析失效原因,并得到围压30 MPa及交变载荷条件下水泥环完整性的失效规律,以期为指导设计乌石17-2油田压裂井水泥环完整性保护措施提供依据。

1 乌石17-2油田某压裂井评价实例

乌石17-2油田总体呈现低孔低渗工程的地质特征,孔隙度15%~17%,渗透率2~25 mD,储层孔喉尺寸较小,渗流能力差,产量下降快。为有效提高油田产量,亟需在生产后期开展压裂酸化等储层改造措施。某实例井数据:套管外径:177.8 mm;套管壁厚:10.36 mm;套管钢级:N80;井眼直径:215.9 mm;套管居中度:100%;地层温度:90~120 ℃;压裂段地层孔隙压力25~30 MPa;套管内初始压力35 MPa;水泥浆体系为常规探井水泥浆体系。

为了准确评价乌石17-2油田某压裂井水泥环完整性,系统开展了水泥石疲劳抗压强度测试、水泥石三轴抗压强度测试、固井胶结面粘结强度测试及水泥环完整性失效评价测试,具体如下。

1.1 水泥石疲劳抗压强度测试

水泥石在套管内压交变疲劳作用下,其抗压强度会随交变轮次增多而降低。根据疲劳累积损伤原理,假设试件的总寿命为N,每一次循环加载都产生1/N的损伤,则在恒压载荷条件下,n次循环所造成的损伤等于循环比C=n/N;对于变压载荷条件,损伤D等于其循环比的总和,即D=∑ni/Ni,其中ni为第i级载荷下的循环次数,Ni为第i级载荷下的疲劳寿命,当损伤达到临界值时试件发生疲劳破坏。

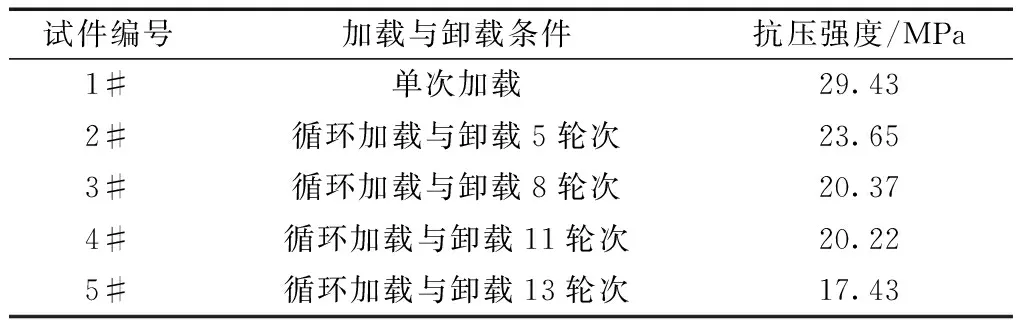

为了测试压裂交变载荷对水泥石抗压强度的影响,针对乌石17-2油田常规探井1.9 g/cm3水泥浆体系,制作了多块水泥石试件,分别在90~120 ℃条件下养护2 d,基于万能材料试验机开展了不同载荷交变轮次下的抗压强度测试试验,得到了水泥石疲劳抗压强度随载荷交变轮次的变化规律,为评价压裂井水泥环完整性失效规律提供了依据。选取一组具有代表性的数据如表1所示,其中2#、3#、4#、5#试件抗压强度测试曲线如图1所示。

表1 固井水泥石疲劳抗压强度测试数据Table 1 Test data of fatigue compressive strength of cement sheath

图1 试件抗压强度测试曲线图Fig.1 Compressive strength test curves of specimens

从表1可以看出,相比非循环载荷条件下的1#试件,2#试件经过5轮次循环载荷后,抗压强度下降了19.64%,3#试件经历8轮次循环载荷后,抗压强度下降了30.48%,4#试件经历11轮次循环载荷后,抗压强度下降了31.29%,5#试件经历13轮次循环载荷后,抗压强度下降了40.77%,可见水泥石在循环载荷下更容易破坏,且循环次数越多其强度越低。

1.2 水泥石三轴抗压强度测试

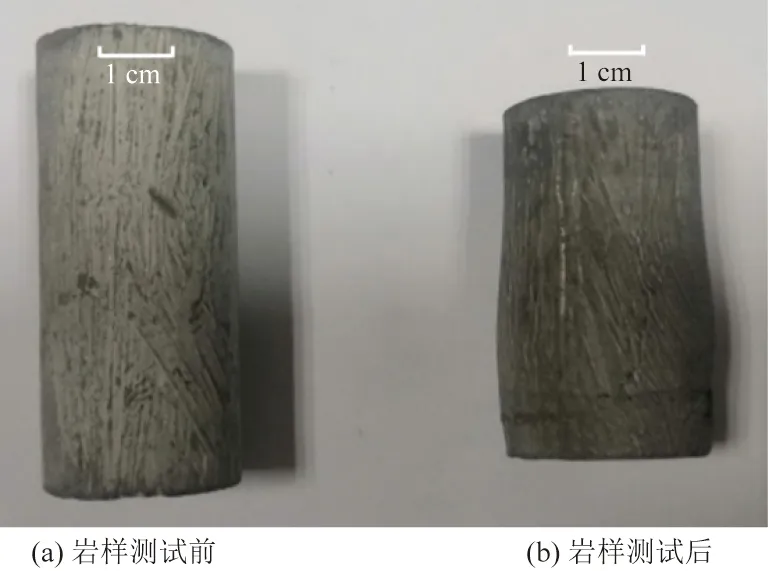

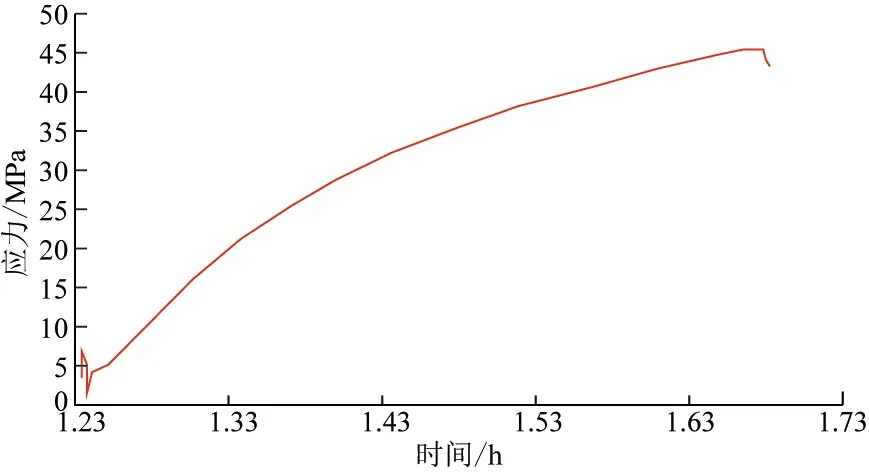

基于该水泥浆体系制做了三轴岩石力学参数测试岩样,岩样长度为48.4 mm,直径为54.98 mm,如图2所示。设置围压30 MPa开展了水泥石三轴抗压强度测试,测试应力-时间曲线如图3所示,测得弹性模量为4.70 GPa,泊松比为0.16,三轴抗压强度为44.84 MPa。

图2 水泥石三轴抗压强度测试岩样图Fig.2 Diagram of sample for triaxial compressive strength test

图3 水泥石三轴抗压强度测试应力-时间曲线Fig.3 Stress-time curve of triaxial compressive strength test for cement sheath

1.3 固井胶结面粘结强度测试

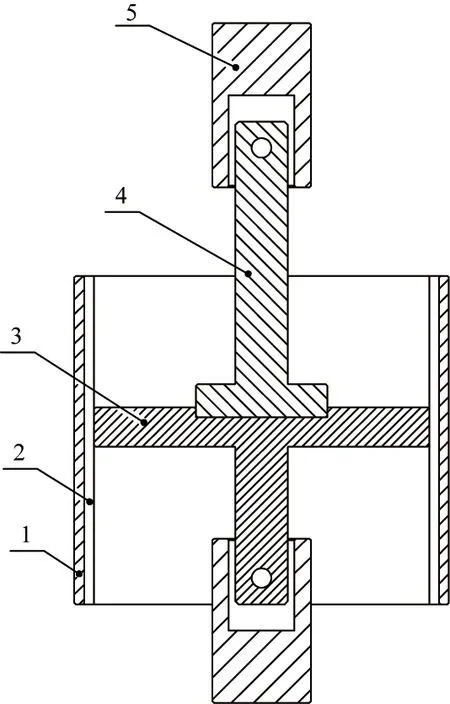

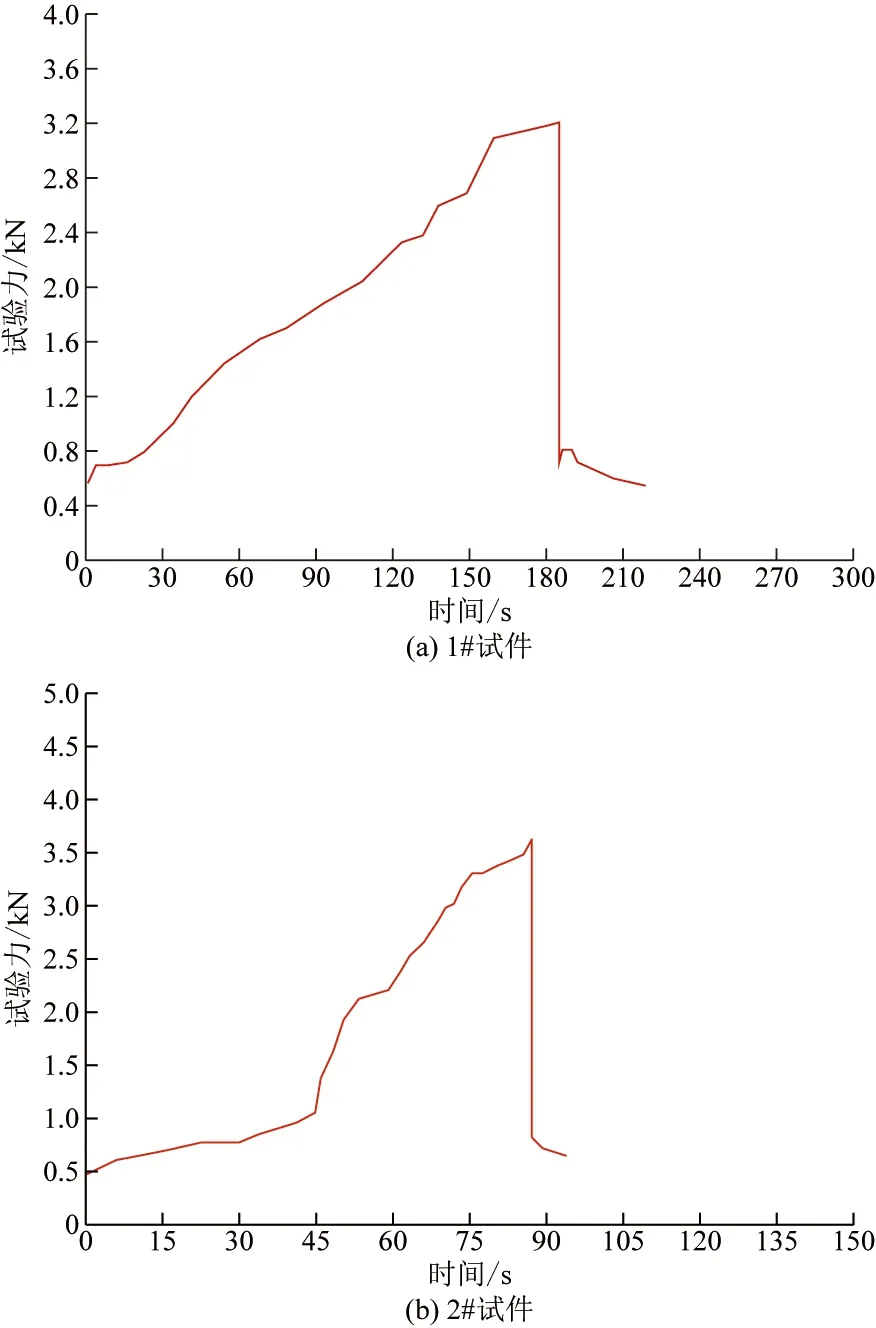

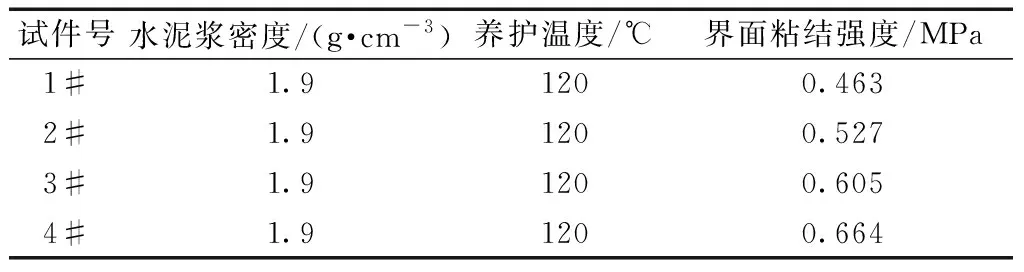

压裂加载过程中如果水泥环产生塑性变形,卸压过程中套管与水泥环胶结面则会产生拉应力,当拉应力超过界面粘结强度时则会形成界面微环隙,故准确测试套管与水泥环界面粘结强度十分重要。自主设计了套管-水泥环界面粘结强度测试装置,示意图如图4所示。为了模拟套管外壁形貌特征,将粘结强度测试装置的胶结面置入稀盐酸中进行酸蚀,酸蚀完成后组装模具,然后配制水泥浆后注入模具,置入养护箱养护2 d形成测试试件,最后基于万能试验机进行界面粘结强度测试,测试过程如图5所示,测试结果如表2所示,1#和2#试件粘结强度测试曲线如图6所示。

1为外套;2为浇注模;3为底座;4为上拉杆;5为拉杆帽图4 套管-水泥环界面粘结强度测试装置结构示意图Fig.4 Schematic diagram of interface bond strength test device for casing-cement sheath

图5 套管-水泥环界面粘结强度测试图Fig.5 Test diagram of interface bond strength for casing-cement sheath

图6 试件界面粘结强度测试曲线图Fig.6 Test curves of interface bond strength of specimens

表2 套管-水泥环界面粘结强度测试数据Table 2 Test data of interface bond strength of casing-cement sheath

由表2数据可以看出,套管-水泥环界面粘结强度测试结果均较小,集中分布在0.45~0.65 MPa,具体差异与粘结面酸蚀程度有关。如果压裂加载时固井一界面水泥环产生塑性变形,压裂卸载时固井一界面拉应力极容易超过界面粘接强度,从而形成微环隙。

1.4 水泥环完整性失效评价测试

在压裂过程中,由于存在套管内压力交变,套管-水泥环-地层组合体将受到多次循环加载与卸载,交变压力会对水泥石造成一定程度的疲劳损伤,导致胶结面附近的水泥石强度降低,致使水泥环完整性更易遭受破坏。为了评价交变压力对固井水泥环完整性的影响,自主研制了固井水泥环完整性失效评价装置,开展了不同交变压力条件下的水泥环完整性失效评价实验,得到了水泥环完整性失效规律。

固井水泥环完整性失效评价装置如图7所示,该装置主要包括井筒模拟系统、压力施加与控制系统、温度施加与控制系统、流体窜流模拟系统及数据采集控制系统,模拟井筒高度0.8 m,围压与套管内压施加能力100 MPa,流体窜流压力施加能力20 MPa,温度施加能力0~200 ℃,模拟套管居中度67%和100%,运用本装置可开展不同温度、不同压力以及温度压力循环交变条件下的水泥环完整性失效评价实验。

图7 固井水泥环完整性失效评价装置实物图Fig.7 Real figure of failure evaluation device for cement sheath integrity

针对乌石17-2油田常规探井水泥浆体系,在模拟套管壁厚10.36 mm,居中度100%,围压30 MPa条件下,模拟套管内压力35~65 MPa交变10轮次未发生水泥环完整性失效现象;后续实验中提高交变压力至74 MPa,在35~74 MPa交变8轮次后未观察到水泥环顶部有窜流现象,拆开实验装置后发现套管与水泥环可相互转动,如图8所示,由此分析固井一界面产生了微环隙。

图8 套管-水泥环界面微环隙图Fig.8 Micro-annulus of casing-cement sheath interface

2 胶结面微环隙判定准则

在压裂加载过程中,套管内压力增大到一定程度后水泥石会发生塑性变形,压裂卸载过程中固井胶结面(主要是一界面)会承受一定的拉应力,当拉应力超过界面粘结强度时胶结面发生分离形成微环隙,且在压裂交变载荷作用下,界面疲劳损伤会导致微环隙产生提前。借鉴水泥石本体拉伸破坏判定准则,微环隙产生的判定表达式为

σc≥0.6σj

(1)

式(1)中:σc为压裂卸载时的界面拉应力,MPa;σj为界面粘结强度,MPa。

3 实验结果与分析

基于上述实验现象,在水泥环受力分析的基础上,结合累积损伤原理分析得到了压裂井水泥环完整性失效的原因。

3.1 水泥环受力分析

根据拉梅公式可计算得轴对称结构下厚壁圆筒的径向应力σr和周向应力σθ:

(2)

(3)

由几何方程可求得径向位移ur:

(4)

式中:σr为厚壁圆筒的径向应力,MPa;σθ为厚壁圆筒的周向应力,MPa;ur为厚壁圆筒的径向位移,mm;r1为厚壁圆筒内半径,mm;r2为厚壁圆筒外半径,mm;r为计算点半径,mm;P1为厚壁圆筒内侧压力,MPa;P2为厚壁圆筒外侧压力,MPa;E为厚壁圆筒弹性模量,MPa;μ为厚壁圆筒泊松比;k=r2/r1为厚壁圆筒外半径与内半径之比。

基于上述理论,针对同心条件下的套管-水泥环组合体,通过位移连续条件可求得水泥环内壁处的应力为

σr=-S1

(5)

(6)

式中:

(7)

(8)

(9)

(10)

(11)

式中:a0为套管内半径,mm;a1为套管外半径,mm;a2为水泥环外半径,mm;Ec为套管弹性模量,MPa;μc为套管泊松比,Et为水泥环弹性模量,MPa;μt为水泥环泊松比,P为套管内压力,MPa;F为围压,MPa。将上述数据代入计算式,计算得到套管内压力65 MPa条件下水泥环内壁处径向应力为38.72 MPa,套管内压力74 MPa条件下水泥环内壁处径向应力为39.03 MPa。

3.2 水泥环完整性失效分析

基于前述水泥环完整性失效实验可知,在35~74 MPa循环交变8轮次后未观察到水泥环顶部窜流现象,拆开实验装置后发现套管与水泥环可相互转动,由此可见固井一界面产生了微环隙。由分析可知:在单次加载情况下,水泥环内壁处的径向应力小于水泥石三轴抗压强度,并不能造成破坏,但在持续的加载卸载过程中,水泥石因承受交变压力而产生累积损伤,会导致其抗压强度下降,在此过程中当水泥环内壁径向应力超过其弹性抗压极限时产生塑性变形,并且随着加载卸载次数增多,塑性变形不断累积。

由于套管与水泥环胶结面粘接强度很低(0.45~0.65 MPa),当卸载时的固井胶结面拉应力超过胶结面粘结强度时,胶结面产生微环隙,水泥环完整性失效。分析表明在围压30 MPa及交变载荷条件下水泥环完整性失效首先以微环隙为主,增大水泥石弹性及变形能力有助于预防其完整性失效。

4 结论

(1)水泥石在套管内压交变疲劳作用下,其抗压强度会随交变轮次增多而降低,实验发现水泥石经历13轮次循环载荷后,抗压强度可下降40%,可见水泥石在压裂循环载荷下更容易发生破坏。

(2)基于自主设计的套管-水泥环界面粘结强度测试装置,开展了套管-水泥环界面粘结强度测试,测试发现套管-水泥石界面粘结强度较小,压裂加压过程中水泥环塑性累积导致卸压时套管与水泥环界面应变不一致,当界面拉应力超过界面粘结强度时,界面分离形成微环隙,同时交变压力会加剧水泥石损伤,其力学性能降低后水泥环完整性更容易失效。

(3)开展了交变载荷条件下的水泥环完整性失效评价实验,测试表明围压30 MPa及交变载荷条件下水泥环完整性失效首先以微环隙为主,增大水泥石弹性及变形能力有助于预防其失效。