基于应力分析的钻具设计方法优化

2021-11-22李绪锋徐文浩薛启龙

李绪锋, 王 冲, 刘 彪, 于 洋, 徐文浩, 薛启龙*

(1.中石化胜利石油工程有限公司钻井工艺研究院, 东营 257100; 2.中国地质大学(北京)工程技术学院, 北京 100083; 3.西北油田分公司石油工程技术研究院, 乌鲁木齐 830011)

钻柱多由钻杆、钻铤等组成,随着浅层油气资源的储量不断减少,开采深度逐渐增加,对钻具组合的要求也越来越高,钻柱的安全性问题也越来越突出。钻进参数记录和实验表明,钻具钻进过程中存在扭转、轴向和横向运动多种振动的耦合现象[1]。钻柱在井内的受力情况极为复杂,通常承受压、弯、扭等载荷[2-4]。研究表明钻具振动和交变应力是造成钻头和钻具组合损坏、钻井性能下降的主要原因[5-8],而且当钻井超过某一深度后,单是钻杆柱的自重就可能使其发生破坏[9]。因此只考虑拉伸负荷的传统设计方案很难保证钻柱能够安全工作[10-11]。

钻具动力学目前是石油天然气行业的研究热点。Popp等[12]通过建立涡动模型和进行反向涡动试验,认为井眼剖面的摩擦接触可能产生反向涡动;不连续剖面相比连续剖面会使钻柱承受更大的动态载荷。Okoli等[13]研究了地表参数预测井下振动严重程度的方法,发现最近邻法、logistic回归法、朴素贝叶斯法、判别分析法和决策树法可以较好地预测底部钻具组合的振动水平。韩春杰等[14]通过建立钻柱横向振动的微分方程,结合现场情况,认为反转是造成横向振动的主要原因,反转转速与环隙比有关。杨春旭等[15]研究发现底部钻具组合剧烈振动及较高水平的动应力会导致钻柱出现疲劳破坏; 通过调节钻柱转速,可显著降低钻柱的振动烈度。田家林等[16]通过建立井下钻柱纵向和横向耦合振动的数学模型,发现当井下钻柱振动频率增大时,其动刚度呈幅值衰减的周期性变化,而其动阻尼呈幅值增强的周期性变化。

目前,中外学者更关注于利用加速度、速度等数据分析钻柱振动耦合、振动水平、危害程度等动力学特性[17],对钻柱的动态安全评价方法和钻具组合优化研究较少。在钻具设计和安全性分析依然多采用静态方法,因此建立考虑钻具振动的安全性分析模型和提出钻具设计优化方法是极为必要的。现在传统钻具设计方法的基础上,从钻具受力的角度进行分析,构建应力分析模型,对钻具在疲劳条件下的安全性进行分析判断;然后探究不同钻进条件对钻具安全性的影响,为钻进参数的选择提供参考;最后对传统钻具组合设计方法进行优化,以期为实际工程中钻具的设计提供思路和参考。

1 钻具组合设计方法

1.1 钻具设计原理

在以抗拉伸计算为主的钻具设计中主要考虑:钻柱重力(浮重)引起的静拉载荷。钻柱越长,上部钻杆受到的拉力越大。设计钻柱时,钻杆的最大静拉力Fα由安全系数、设计系数或拉力余量三种方法计算,取其中最低值作为安全静拉力[18]。

最大安全静拉力计算方法:

Fα=(Fp/SD,Fp/SK,Fp-FR)min

(1)

式(1)中:SD、SK分别为钻杆安全系数、设计系数;FR为拉力余量,kN。

最大允许拉伸力:

Fp=0.9Fy

(2)

式(2)中:Fy为理论抗拉强度,kN。

最大安全静拉力为钻杆所承受的由钻柱重力(浮重)引起的最大载荷。考虑到其他的影响载荷的作用,因此钻杆的最大安全静拉力必须小于其最大允许拉力,这样才能保证钻具的安全性。

1.2 钻具长度的计算

钻柱一般包括钻杆和钻铤两部分。在确定各段钻杆的长度之前,首先要确定钻铤的长度,其中设计原则是中性点必须位于钻铤段,钻铤长度的计算公式为

(3)

式(3)中:Pmax为最大钻压,N;α为井斜角,(°);Kf为浮力系数;qc为钻铤的线重,N/m;NP为中性界面设计系数。

钻铤上面钻杆(自下而上依次确定)的每一段的使用长度计算公式为

(4)

式(4)中:i=1,2,…,n;Pai为第i段钻杆的最大允许静拉载荷,N;qpi为第i段钻杆在空气中的线重,N/m;Lpi为第i段钻杆的长度,m。

2 应力分析模型

现有的设计和校核方法未考虑振动对钻具安全性的影响。前人研究发现涡动对钻具安全性影响较大。因此在静态校核的基础上,考虑钻具涡动对钻具安全性的影响,建立钻柱的应力分析模型。

钻进过程中,钻柱主要承受轴向载荷、弯矩、扭矩以及内外液压的作用。

2.1 轴向应力

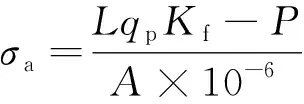

轴向载荷主要为钻具自重,考虑钻压、钻井液对钻柱的影响,轴向应力的计算公式[19]为

Fa=LqpKf-P

(5)

(6)

式中:σa为轴向应力,MPa;Fa为拉伸应力,N;qp为钻杆的线重,N/m;P为钻压,N;L为计算截面到井底的距离,m;A为钻具某一截面的横截面积,m2。

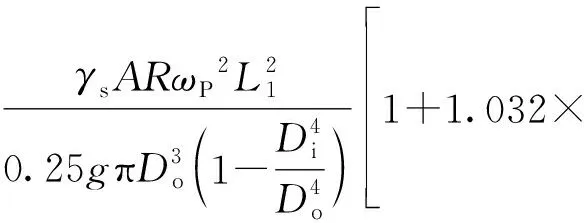

2.2 弯曲应力

研究表明只要钻杆与井眼之间的摩擦力足够高,钻具可以在任何转速下产生反向涡动[20],反向涡动产生的弯曲应力对钻具的安全性具有较大影响,计算公式[21]如下,涡动示意图如图1所示。

图1 钻具涡动Fig.1 Whirling motion

(7)

(8)

式中:σw为弯曲应力,MPa;γs为钻柱的单位体积的重力,N/m3;ωp为钻柱反转角频率,rad/s;L1为单根钻柱的长度,m ;E为杨氏弹性模量,Pa;I为钻柱截面的惯性矩,m4;g为重力加速度,m /s2;R为钻柱涡动回转半径,m ;ωr钻柱自转角速度,rad/s;Do为钻柱外径,m;Di为钻柱内径,m;π为圆周率。

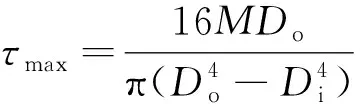

2.3 切应力

当正常钻进时,扭矩经过钻柱,然后被传递到钻头。钻柱的各个横截面上均存在切应力。扭矩和切应力计算公式为

Ns=4.6CγmDo2Ln×10-3

(9)

Nb=0.078 5PDn×10-4

(10)

(11)

(12)

式中:Ns为钻柱空转(转速n<230转/min)所需功率,kW;C为与井斜角有关的参数(直井C=18.8×10-5);γm为泥浆重度,N/m3;n为转速,r/min;Nb为钻头(牙轮钻头)破碎岩石所需要功率,kW;D为钻头直径,m;M为扭矩,N/m;τmax为最大切向力,MPa。

2.4 周向应力和径向应力

在钻井液内外压力的作用下,钻柱任意截面上的径向应力与周向应力可由拉梅公式[22]进行计算:

(13)

(14)

式中:σr为钻柱任意截面上的径向应力, MPa;σt为钻柱任意截面上的周向应力,MPa;Po为任意截面上的外压力,Pa;Pi任意截面上的内压力,Pa。

2.5 应力合成与安全系数计算

根据第四强度理论,可知钻柱任意截面上的等效应力σe,其计算公式为

(15)

考虑到切应力的影响,钻具受力σeq大小为

(16)

钻具振动产生的耦合应力为交变应力。钻具由于受到交变应力的影响,容易发生疲劳失效,产生刺漏、断裂等现象[23]。研究表明交变应力是影响钻具疲劳的关键因素,可以通过以下方法计算钻具的疲劳安全系数[24]。

(17)

σ-1=0.127 5σb+10.5

(18)

(19)

式中:σm为平均应力,MPa;σa为应力幅,MPa;nσ为安全系数;ψσ为正应力的不对称循环度系数;σ-1为井下腐蚀条件下钻柱的疲劳强度极限[25]。

3 实例计算分析

首先利用钻具的设计原理,设计钻具组合,然后对钻具组合进行静态校核,分析钻具的安全性;其次在不同钻进条件下,分析钻具钻进过程中的受力情况和安全性,探究钻进参数(钻压和转速)对钻具安全性的影响,并利用实验验证该模型的可靠性;最后利用应力分析方法对钻具组合进行优化和安全性分析。

3.1 钻具受力分析

在深井钻进中,钻柱承受的交变应力和井内复杂的工况,对钻具组合的安全提出了更高的要求。当钻井液密度为1.30 g/cm3,最大钻压Pmax为200 kN,井径为250.88 mm时,可以得出以下钻具组合,具体参数如表1所示。

表1 钻具组合A参数Table 1 Parameters of drilling assembly A

利用静态强度校核方法进行计算后发现,钻具的抗拉安全系数为1.44,抗扭安全系数为5.56。因此在只考虑钻具的轴向拉力的情况下,钻具的安全性满足实际需求。然而现在使用的井深设计和校核方法单纯考虑钻具上的轴向应力,未考虑到钻具在井下的复杂受力情况。这也是钻柱组合符合安全系数要求,钻进时却经常出现故障的原因。因此在考虑交变应力的前提下,对钻具的受力情况和安全性进行分析是极为必要的。

在不同的钻进条件下对钻具进行应力分析。通过利用应力分析模型对该钻具组合进行分析,得出了在不同情况下的钻柱的安全系数图。

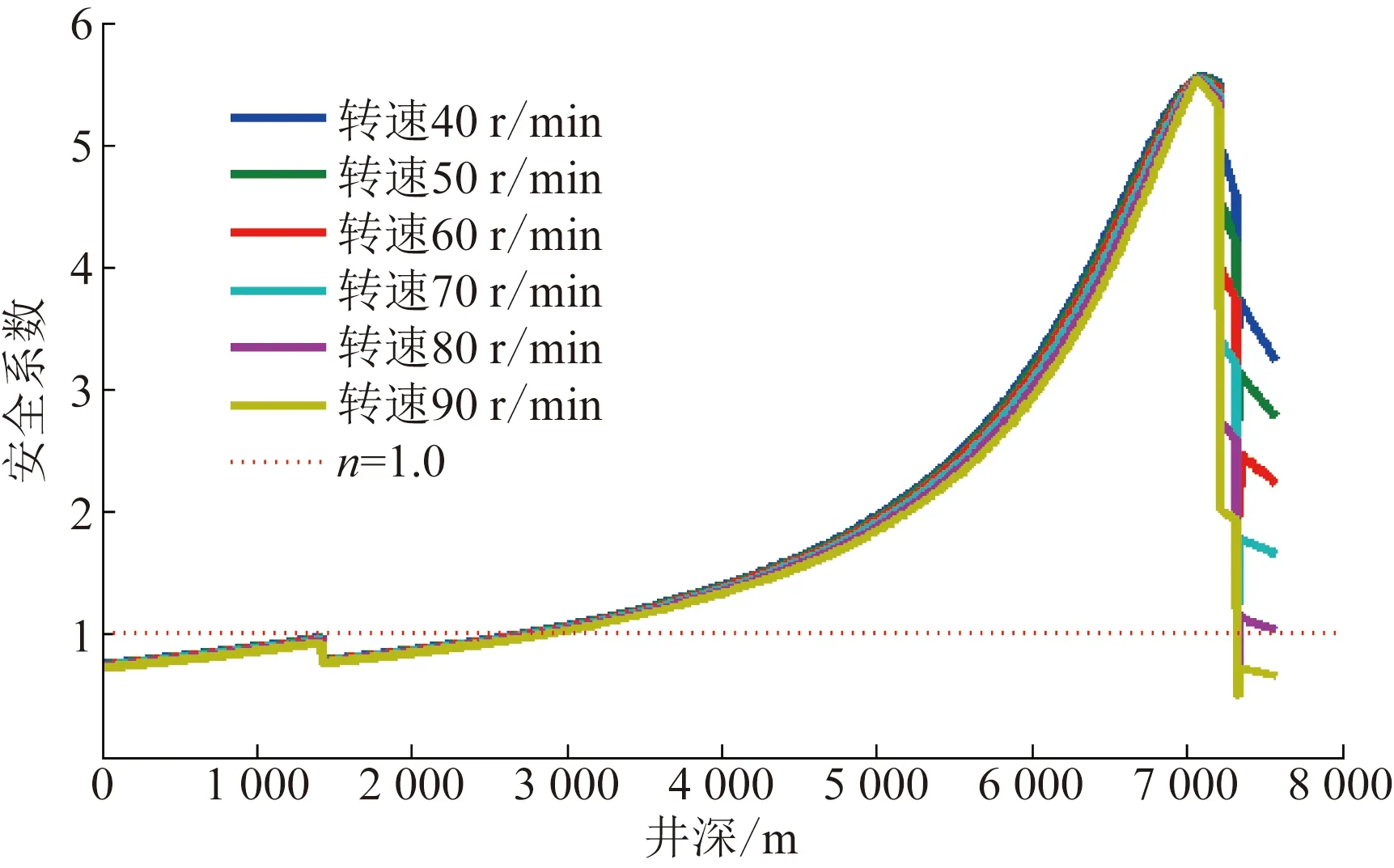

(1)当钻压为180 kN时,转速为40~90 r/min时,钻具整体的安全系数如图2所示。

图2 钻压为180 kN时钻具安全的系数Fig.2 Safety factors of drilling tool(WOB=180 kN)

由图2可知当钻压为180 kN时,不同位置的安全系数随转速的变化是不同的。在井口附近的钻具,其安全系数受到转速变化的影响较小;钻具底部的安全系数受到转速变化的影响较大;转速越大,钻具的安全系数越小。

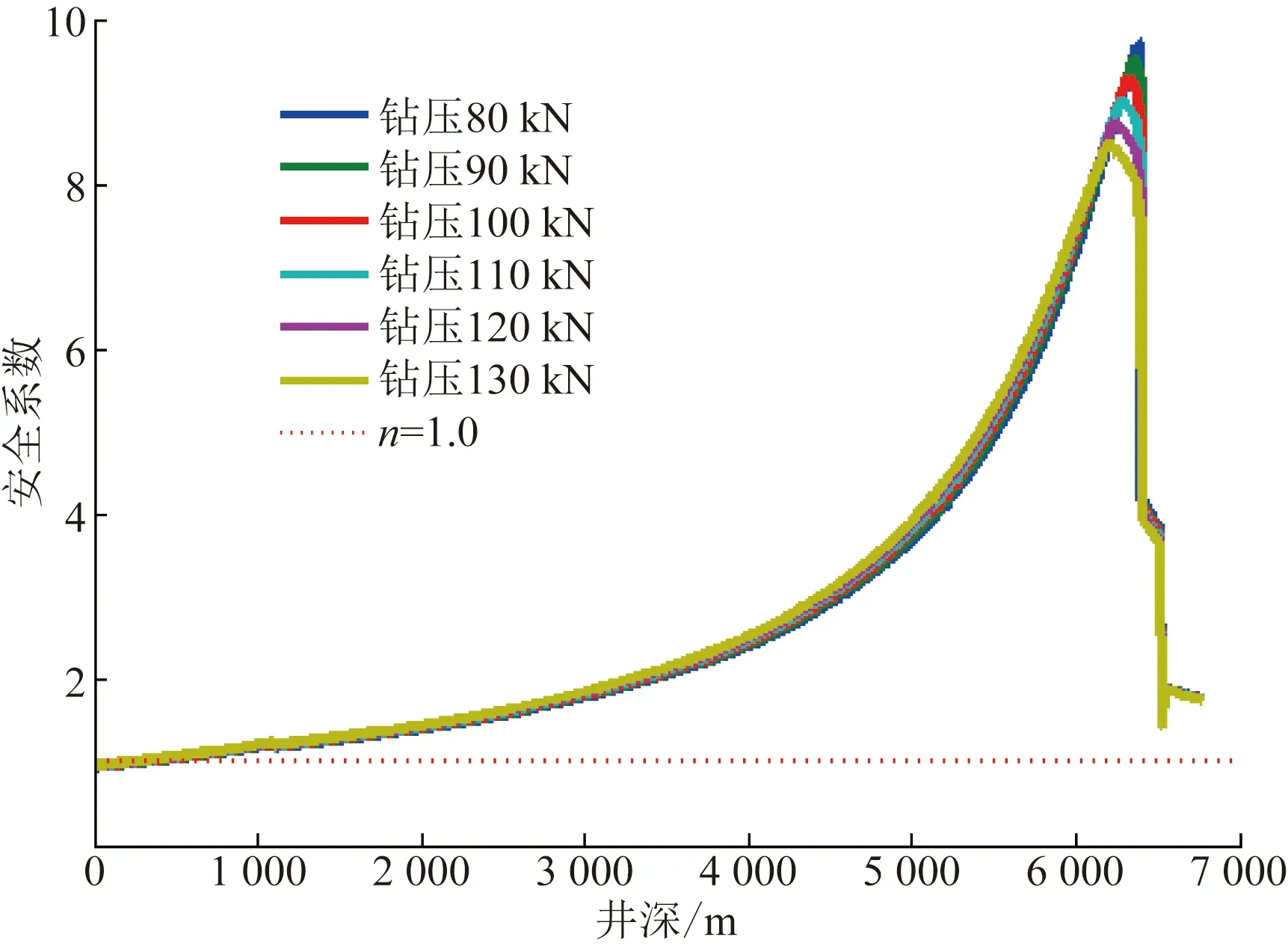

(2)当转速为80 r/min时,钻压为80~130 kN时,钻具的安全系数随井深变化如图3所示。

图3 转速为80 r/min时钻具的安全系数Fig.3 Safety factor of drilling tool at rotating speed of 80 r/min

从图3可知在钻具上部(1~3 000 m)和钻具下部安全系数较低。这是由于井口上部钻具承受的轴向拉力较大。井底钻具疲劳安全系数较低的原因是当钻具以较大的钻进速度钻进时,井底会产生较为剧烈的振动,该过程中产生的弯曲应力会导致钻铤产生疲劳失效[26]。

钻压变化对钻具的安全性影响较小。在钻杆上部随着钻压的增加,安全系数增加;加重钻杆和钻铤部分随着钻压的增加,安全系数降低。这是因为钻压的增加加剧了底部钻具的振动,使其弯曲应力增加。

根据以上分析可知,钻具的井口、加重钻杆底部、钻铤底部三部分相比其他区域较为危险。为探究转速和钻压对钻具安全系数的影响,因此对其进一步分析是极为必要的。

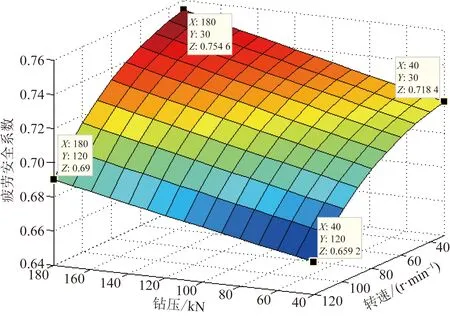

当转速为30~120 r/min,钻压为40~180 kN时,井口部位的安全系数变化情况如图4所示。井口部分钻具的安全性受到钻压和转速的影响较小,安全系数随着钻压的增大而增大,随着转速的增大而降低。在钻压为180 kN,转速为30 r/min时钻具的安全系数最大;在钻压为40 kN,转速为120 r/min时钻具的安全系数最小。钻具在不同钻压、转速的条件下,钻具的安全系数变化幅值较小,这表明井口部分钻具的安全系数与弯曲应力和切应力关系较小。从式(6)可知,钻具井口位置所受轴向应力较大,因此提高安全系数必须要降低钻具的轴向拉力。

X、Y、Z分别为该点的相关数据图4 井口钻具安全系数Fig.4 Safety factor of wellhead drilling tool

加重钻杆底部的安全系数如图5所示,钻具的安全性受到转速的影响较大,安全系数随着钻速的增加而降低,当转速达到90 r/min时钻具的安全性最低。当转速小于70 r/min时,钻具组合的安全系性较高。

X、Y、Z分别为该点的相关数据图5 加重钻杆底部安全系数Fig.5 Safety factor of weighted drill pipe

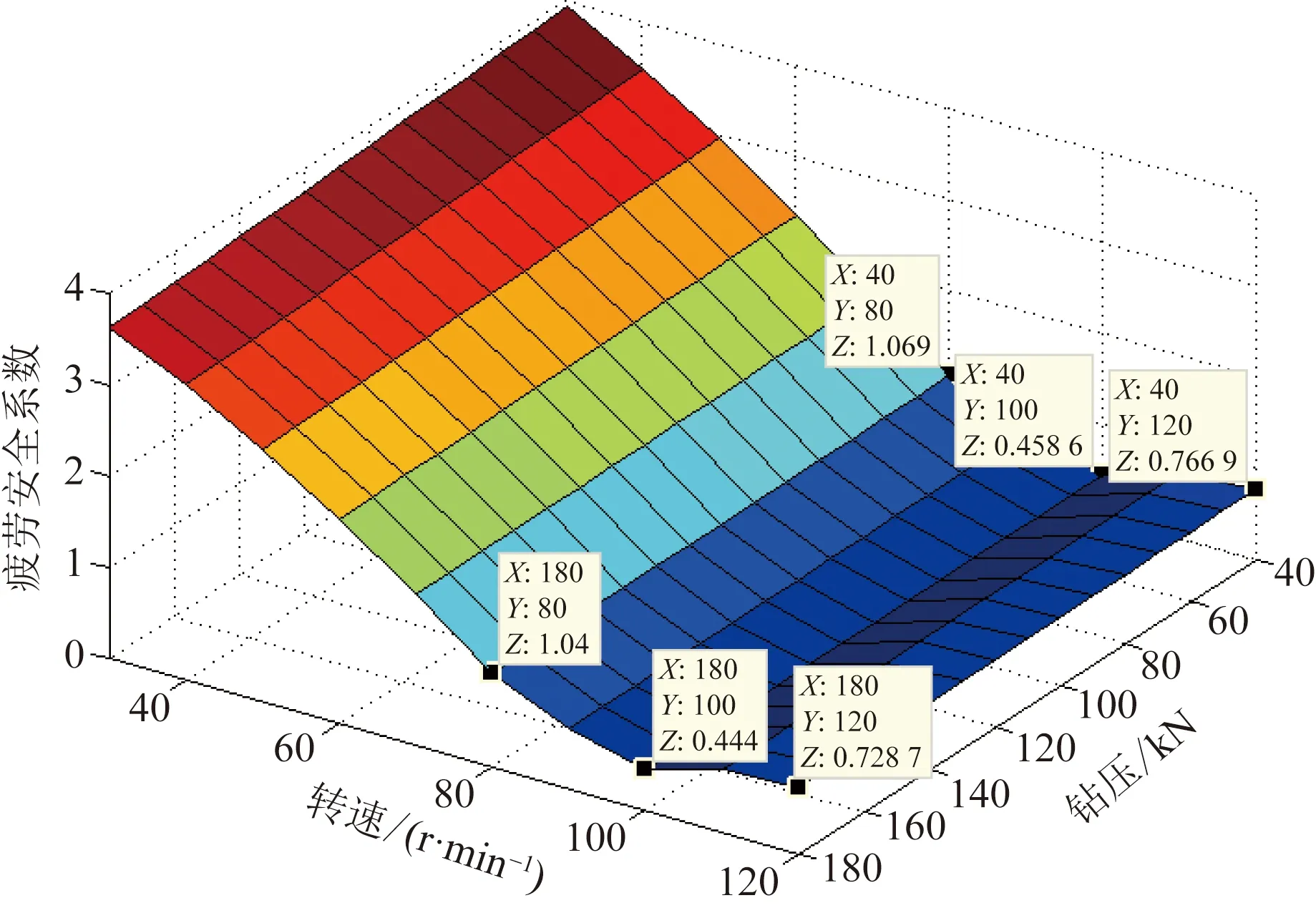

钻铤底部的安全系数如图6所示,转速对钻铤的安全性影响较大,当转速大于80 r/min时钻铤的安全系数可能小于1,因此钻进时需要合理控制转速。

X、Y、Z分别为该点的相关数据图6 钻铤底部安全系数Fig.6 Safety factor of drill collar

经过对钻具危险部位在不同条件下的安全系数变化情况的分析可知:当转速≤70 r/min时,加重钻杆部分和底部钻具安全性较高,井口部位处于易损坏的状态,在钻具产生疲劳时容易损坏,通过调整钻压和转速只能减小其损坏可能性。

该钻具组合静态条件下满足安全需求,然而当考虑到交变应力产生的疲劳破坏时,钻具很难满足安全需求。因此为提高钻具整体的安全性,可以采取以下措施: ①减小钻具的长度或者合理更换钻杆规格,减小钻具承受的轴向应力;② 降低转速,降低钻具振动烈度,减小交变应力的幅值和变化频率;③增大钻井液的密度。

3.2 实验结果与验证

钻柱动态模型试验台主要由变频器、电机、压力扭矩传感器、千斤顶、模拟钻柱和套管、测量采集系统及相关连接和限位固件组成。变频器控制电机转速,驱动模拟钻柱旋转,扭矩传感器实时测量模拟钻柱的扭矩和转速。压力传感器安装在千斤顶支架与限位缸之间,用于测量和监测施加的钻头压力。同时,利用高速摄像机测量钻柱的屈曲形态和运动轨迹。

模拟钻柱长5 m,钻柱位于模拟井眼的中心轴线上,其上端固定,并与扭矩传感器连接。下端为加载端。模拟钻柱轴向压缩后变形。液压千斤顶施加轴向载荷,压力传感器监测施加钻压的大小。加载端是一对圆柱,允许它在旋转时上下移动。模拟钻柱的空间运动和屈曲受模拟井筒的约束,当钻柱旋转失稳时,首先产生弯曲(正弦弯曲),然后随着旋转速度和钻压的增加,发生第二次弯曲,最后演变为螺旋屈曲状态。

摄像机用于捕捉和记录钻柱的运动轨迹变化,然后利用视频编辑软件的轨迹跟踪功能,粗略勾勒出钻柱各状态的运动轨迹(在模拟钻柱上选取2 500 mm截面外壁上的点P作为观测点)[27]。经过曲线处理和编辑,得到了钻柱在井眼剖面上的运动轨迹。实验装置和运动轨迹如图7所示。

图7 试验装置实物与振动示意图Fig.7 Test bench for drill string model test and vibration diagram

如图8所示,在一定的钻压条件下,钻柱摆动频率随转速的增加而增加。研究表明振动烈度的增加会降低钻具安全系数,利用上述应力安全模型计算发现钻具的安全系数随着转速增加而减小,这与实验计算结果变化趋势相吻合。

图8 钻杆摆动频率、安全系数与转速关系曲线Fig.8 Relation curve of swing frequency, safety factor and rotating speed

3.3 钻具组合优化

根据对钻具的应力分析,分析其不同位置的安全系数和受力情况,对钻具组合进行优化。流程图如图9所示,具体方法如下。

图9 钻具优化的流程图Fig.9 Flow chart of drilling tool optimization

(1)利用传统方法确定钻具的钻进极限深度,设计出有关钻井的钻具组合。

(2)利用应力安全分析模型,对钻具的受力和安全性进行分析,确定钻具的安全系数,确定钻具的危险位置和原因。

(3)根据情况调节钻具的长度和规格、钻具的转速、钻井液的性质,来达到提高钻具安全性的效果。

(4)根据应力安全分析模型对钻具组合进行强度校核,判断修改后的钻具组合是否满足安全需求;

(5)不断重复步骤(3)和步骤(4),直至找出较为合理的钻具组合。

井况不变的情况下,为提高钻具的安全系数,对钻具组合进行以下优化:将外径139.7 mm的钻杆长度减少至1 050 m,将127 mm钻杆更换为114 mm钻杆,长度为5 300 m,增加钻井液密度至1.4 g/cm3。具体参数如表2所示。

表2 优化后的钻具组合参数Table 2 Optimized drilling tool assembly parameters

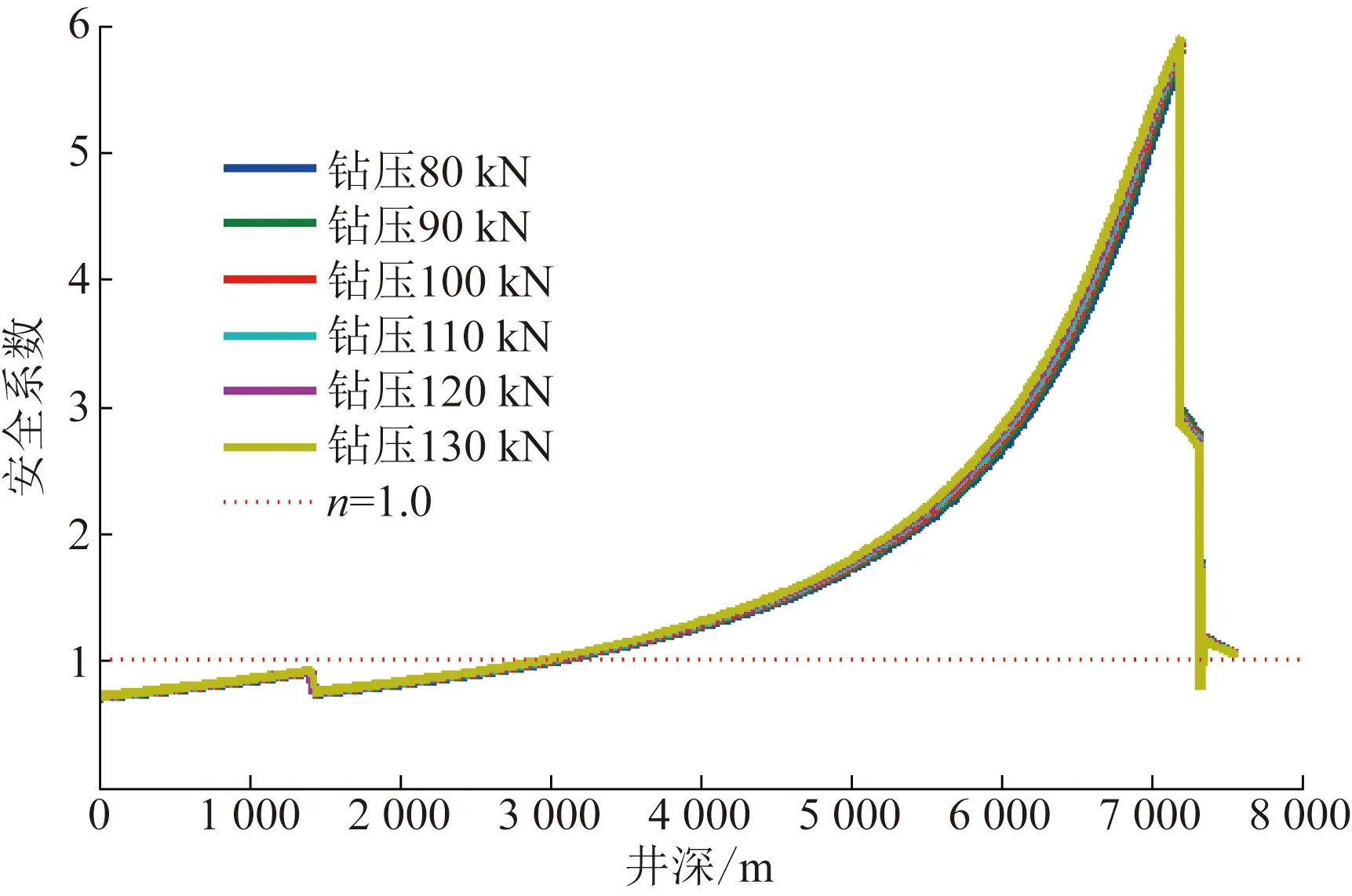

利用应力分析模型对该钻具组合进行分析,当钻压一定(180 kN),转速不同(40~90 r/min)时钻具安全系数如图10所示。当转速大于70 r/min时,钻具底部安全系数较低;当转速为80 r/min时,加重钻杆底部存在损坏的危险。

图10 钻压180 kN时钻具的安全系数Fig.10 Safety factor of drilling tool(WOB=180 kN)

转速一定(70 r/min),钻压不同(80~130 kN)时对钻具组合进行分析,钻具的安全系数如图11所示,转速为70 r/min时,不同钻压条件下该钻具的安全性较高。

图11 转速70 r/min时钻具的安全系数Fig.11 Safety factors of drilling tool at rotating speed of 70 r/min

此时钻具整体的安全系数较高,但在井口和加重钻杆底部较为危险。可根据实际条件在此基础上,适当调整转速和钻压来提高安全性。为探究钻具危险段受钻进条件的影响,特对危险区域进行分析。

当钻压40~180 kN,转速30~120 r/min时,井口处的安全系数如图12所示。经过分析钻具在钻压180 kN,转速30 r/min时安全系数最大为1.015;当钻压为40 kN,转速120 r/min时安全系数最小为0.851。

X、Y、Z分别为该点的相关数据图12 钻压-转速-安全系数示意图Fig.12 WOB-Speed-Safety factor diagram

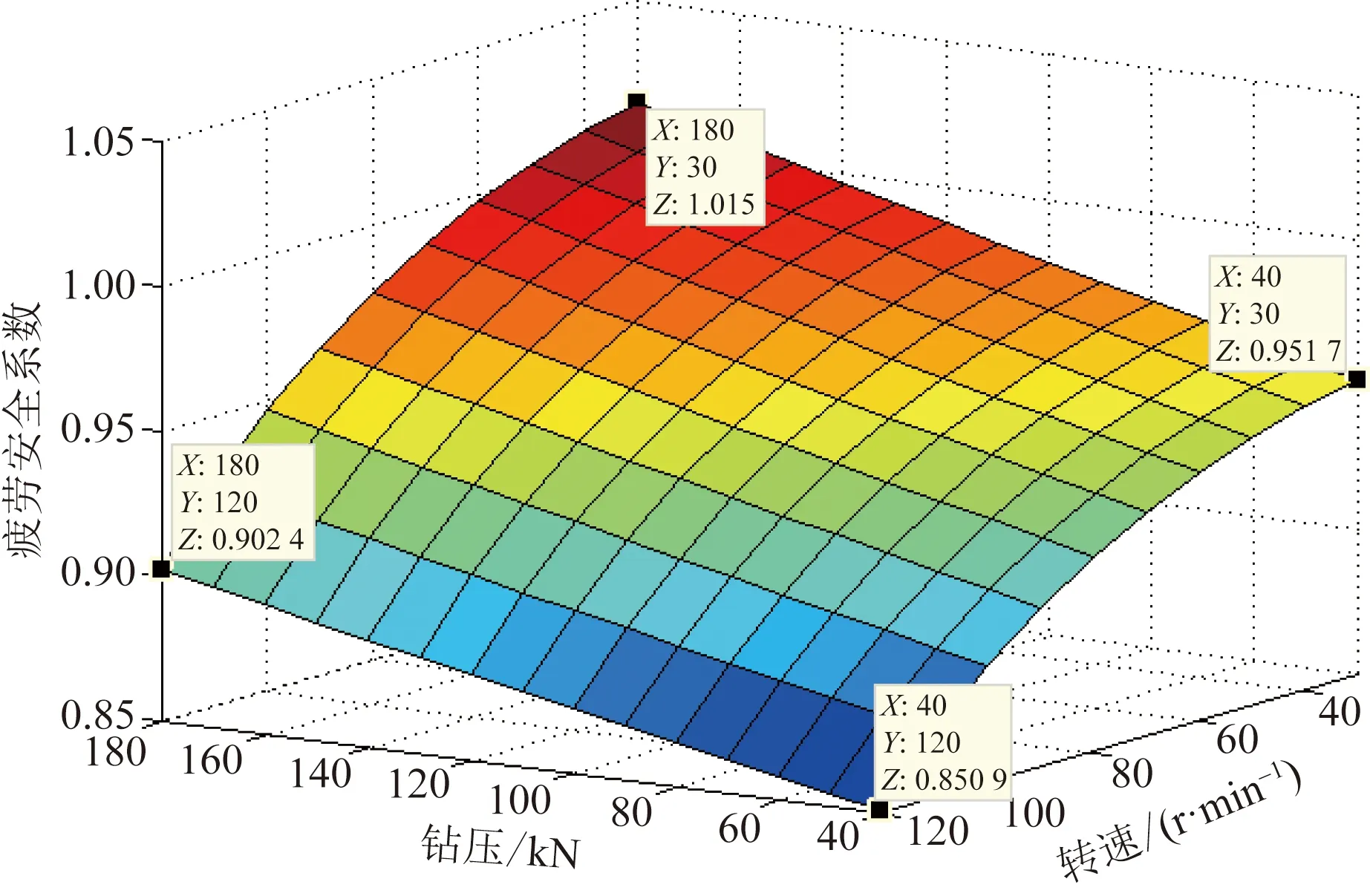

加重钻杆底部当钻压40~180 kN,转速30~120 r/min时的安全系数如图13所示。当转速小于70 r/min时该点钻具的安全系数均大于1。当钻压增大时该处的钻具安全系数便减小。这是由于钻压增大,该处的轴向拉力减小,钻具的振动程度增大,导致钻具的弯曲应力加大。

X、Y、Z分别为该点的相关数据图13 钻压-转速-安全系数示意图Fig.13 WOB-Speed-Safety factor diagram

4 结论

在传统设计方法的基础上构建了考虑钻具振动的应力安全分析模型,设计和分析对比了钻具组合在不同条件下的安全性和受力情况;其次利用室内试验验证了该理论模型的可靠性;最后依据分析结果实现钻具组合的优化。根据分析可以得到以下结论。

(1)现有钻具校核方法认为井口位置是钻具最为危险的位置,未考虑其他位置的危险性。研究表明钻具的井口、加重钻杆底部、钻铤底部三部分相比其他区域较为危险。

(2)在钻压40~180 kN,转速30~120 r/min的范围内,转速变化对钻具组合影响较大,转速增大会降低钻柱的安全性;钻压对钻具组合的影响较小,钻压增大会增加钻柱上部的安全性,降低钻具底部的安全系数。

(3)利用应力分析的方法,可以实现对钻具不同位置的安全性进行分析,研究该位置的受力情况,通过减小钻具组合的轴向载荷和减小转速等措施提高钻具的安全性。