基于系统固有频率的基层压实质量评价方法

2021-11-22吴奇伦曹卫东刘树堂孙振浩侯宗良

吴奇伦, 曹卫东, 刘树堂, 孙振浩, 侯宗良

(山东大学齐鲁交通学院, 济南 250002)

压实是保障路基路面强度与稳定性的重要施工环节。传统的压实质量检测是以灌砂法、钻芯法等得到的压实度指标进行事后点式抽检及评定,难以保证压实质量的均匀性,存在漏压、欠压或过压的现象,而且当压实质量不满足要求时则需要返工,浪费了大量的人力、物力与财力。鉴于传统压实与检测方法存在的问题,近年来,基于压路机振动信号来检验与控制路基路面压实质量的方法已成为研究热点,这种方法称谓连续压实控制或智能压实技术[1]。

智能压实技术的核心内容包括智能压实测量指标的表征及实现、智能压实测量指标与现场密度(压实度)的关系等。目前主要有两类智能压实测量方法:一类是基于压路机振动响应信号的谐波比(以及修正)、评定指标为无量纲量的经验方法。 该指标无明确的物理意义,但相对简便,且对某些压实填料有一定的控制效果,因而在美国及中国仍在研究及应用[2];另一类是基于力学原理、评定指标为具有明确物理意义的力学量的力学方法[3]。评定指标主要是根据振动压路机与填筑体之间的相互作用、采用有关力学理论进行复杂的推导和计算得到的,以此指标进行压实质量控制。有代表性的指标是德国提出的以压实体振动模量判断压实质量,该方法需要专用智能压路机才能避免弹跳问题,此类产品价格昂贵。张家玲等[4]针对现有智能压实测量指标的不足,根据压实机具与路基结构相互作用的动力学分析,提出了以路基结构抗力信息为控制指标的连续压实动态控制理论与方法,并在铁路路基施工中得到很好的应用。Liu等[5]、刘东海等[6]率先开展了土石坝智能碾压的研究,提出了以单位压实能,考虑滞后相位角的改进地基反力、以及耦合振动频率和加速度谐波畸变程度的压实监测指标,这两个压实监测指标与碾压遍数、压实度的相关性较好。基于振动压路机-土动力学模型,文献[7-9]根据压路机-土系统响应的各阶谐波平衡原理,提出了基于谐波平衡识别法的铁路路基连续压实指标;黄志福等[10]研究表明竖向加速度与路面材料刚度存在正相关,并提出基于加速度有效值的检测方法;张青哲等[11]通过土体参数识别,探讨了压实过程土体的固有参数值。Carl等[12]发展了基于RMV(resonance meter value)指标的连续频率控制技术,该技术在土基压实作业中得到了较好的应用效果。近年来,不同学者提出了基于机器学习的压实质量实时判别方法[13-14],这些方法能够有效应对实时振动信号的随机性,初步达到了实时判别质量的目的。曹丽萍等[15]研究了压路机作业参数对CMV(compaction meter value)值的影响,并应用人工智能来实时判别不同作业工况下的CMV值,取得了良好效果。

上述智能压实测量值指标与方法的研究主要应用于铁路、公路路基与土石坝,有关路面基层压实质量检测与评定的研究比较少。基于此,现另辟蹊径,以压路机振动轮-压实体系统为研究对象,首先从理论上解析系统的固有频率与刚度之间的物理关系,然后通过基层现场振动压实试验采集压路机振动信号,利用信号分析与处理技术寻求系统固有频率与刚度(压实度)之间的规律,进而提出基于系统固有频率的路面压实质量评定方法,以期为路基路面连续压实质量评价与控制提供一种技术路线与方法参考。

1 振动轮-压实体系统的力学分析

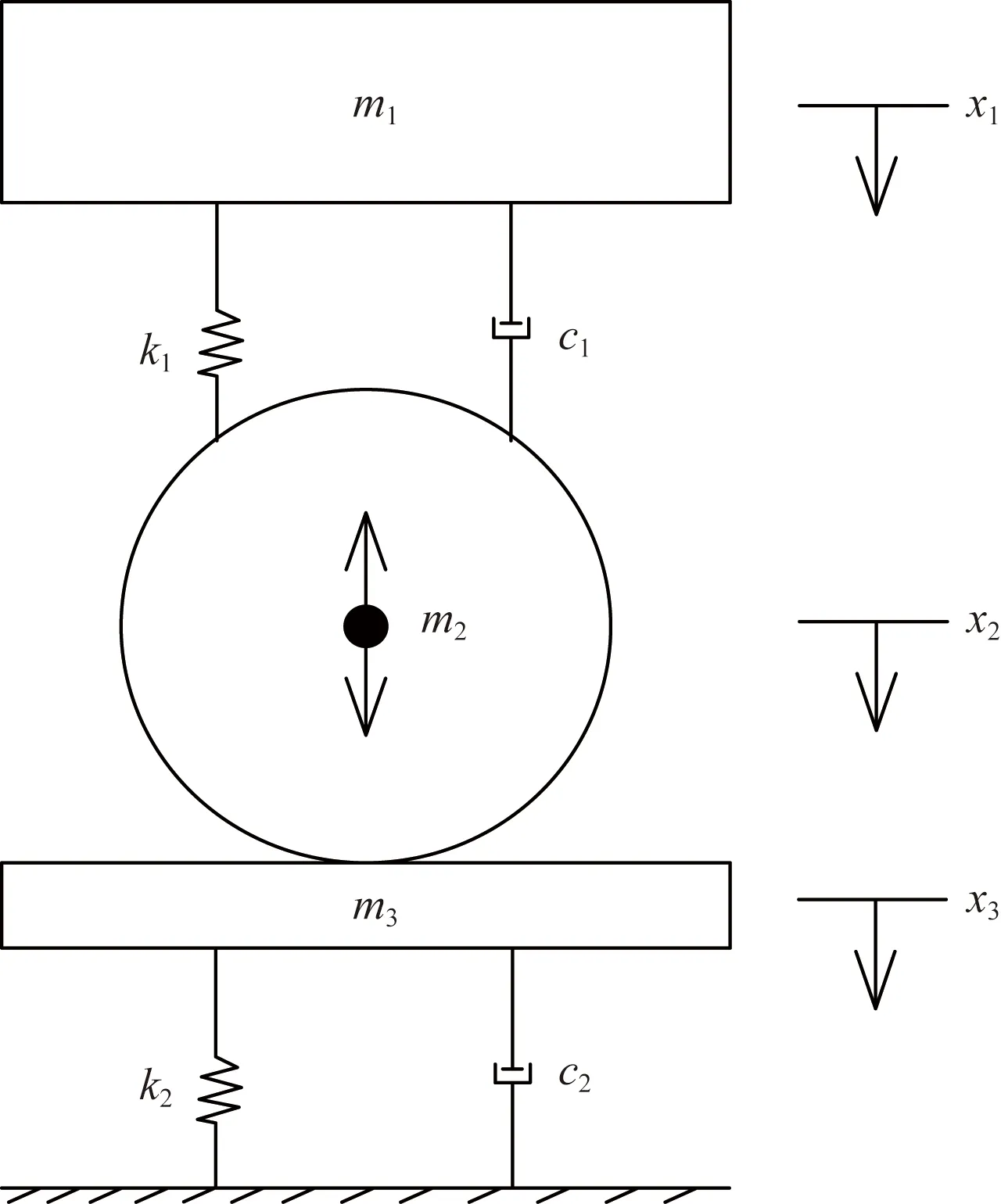

振动压实是一个复杂的非线性过程,中外学者提出了诸多力学模型以分析压路机-压实体耦合系统的动力学原理,如图1所示的三自由度力学模型被广泛采用[10-11,16]。该模型将振动轮钢架、振动轮及压实体层分离,分别用集中的质量块m1、m2、m3来表示,并用弹性元件k1及阻尼元件c1来描述钢架与振动轮之间的减振器。在实际压实过程中,振动轮持续向压实体施加竖向激振力,压实材料将发生弹性及塑性变形。模型中用一个弹性元件k2及阻尼元件c2来近似代表压实体压实过程中的非线性变形。

x1、x2、x3为m1、m2、m3离开其静平衡位置的位移图1 振动轮-压实体振动系统力学模型Fig.1 Mechanical model of vibratory drum-compacted layer vibrational system

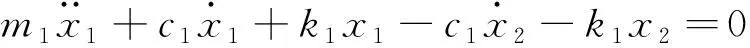

压实过程中压实体一般历经非线性塑性应变阶段(压实初期)、弹塑性应变阶段及刚性应变阶段(压实后期)[10]。现主要研究弹塑性应变阶段的振动轮-压实体系统的动态压实特性。在时刻t,分别选取m1、m2、m3离开其静平衡位置的位移x1、x2、x3建立系统的广义坐标系,假定振动轮与压实体(即m2与m3)保持完全接触,可将其看作一个整体,即x2=x3。按牛顿运动关系建立动力学方程:

(1)

(2)

F0=Mew2

(3)

Me=mfr

(4)

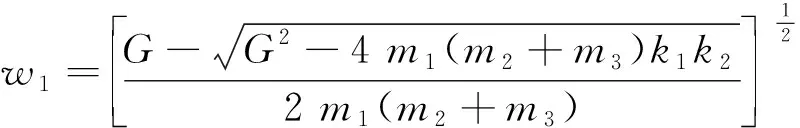

由于阻尼对振动系统固有频率值的影响较小[17],故可将系统简化为无阻尼振动系统,可解得其对应的一阶、二阶固有频率w1和w2:

(5)

(6)

式中:G=(m2+m3)k1+m1k2+m1k1。

式(5)和式(6)表明系统固有频率与系统刚度之间存在着物理意义上的关系,而刚度与压实材料的压实度密切相关,因而系统的固有频率与压实度也存在着物理关系,这为基于系统固有频率评定压实材料的压实质量提供了理论基础。但由于模型简化与理论上的假定,实际上二者之间的规律并不确定,需要通过现场试验探求系统固有频率随着刚度(压实度)变化而变化的规律,进而分析系统固有频率与压实质量之间的关系。

2 试验方案与测试

2.1 试验设计

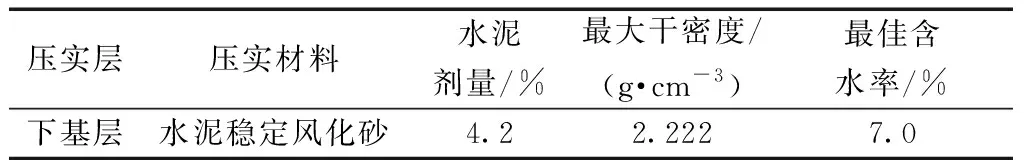

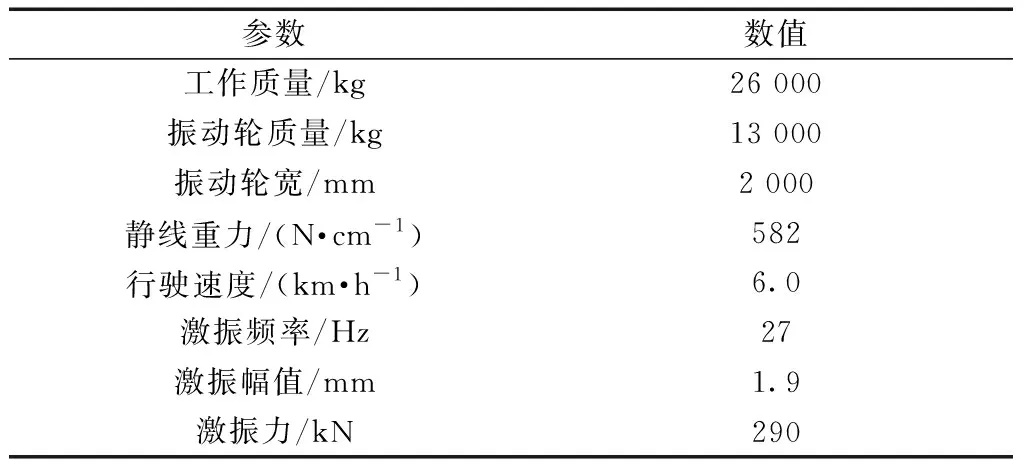

试验选在某高速K130+240~350 m范围内的左幅路面下基层,压实材料为水泥稳定风化砂,材料的相关参数如表1所示。碾压设备为单钢轮振动压路机,工作参数如表2所示。振动压实试验路段宽度同振动轮轮宽(约2 m),长度约110 m,施工压实时含水率控制在在最佳含水率附近。考虑到压路机起振及止振时的激振状态不稳定,因此有效的平稳碾压路段长度约100 m。

表1 压实体材料参数Table 1 Details of compacted layer

表2 压路机工作参数Table 2 Details of instrumented roller

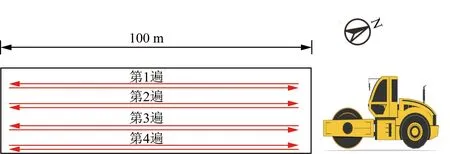

设计的压实路线示意图如图2所示,压路机往返1次计为1遍,本次试验共碾压了8次,即4遍。振动测试前压实材料已完成1遍静压,测试从第1遍强振开始,至第2遍、第3遍、第4遍结束,结束时的压实度平均值97%左右。试验采用连续碾压模式,碾压往返一遍约2 min,压路机振动碾压过程中保持相对稳定的碾压速度(约6 km/h)和激振频率(27 Hz)作业,尽量减少压路机设备本身对振动信号的干扰。

图2 碾压试验路线设计Fig.2 Design of compacted trajectory in situ test

2.2 测试方法

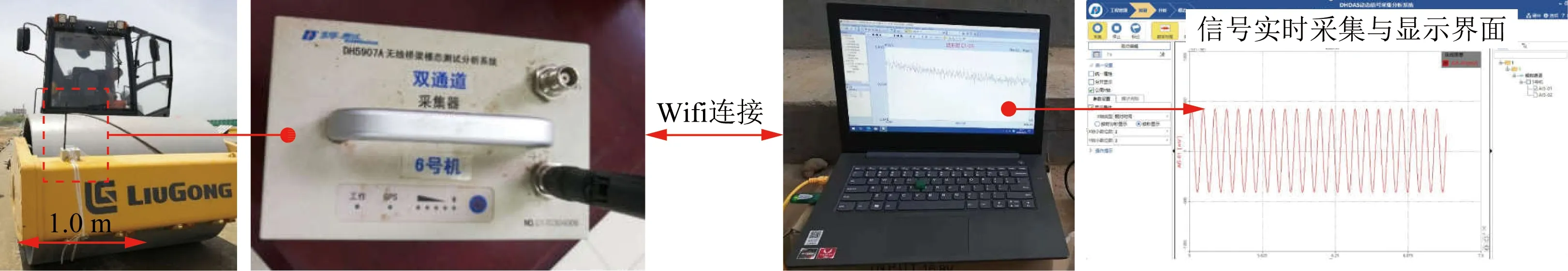

如图3所示,采用无线振动速度传感系统采集压路机-压实体系统的振动信号,振动速度传感器被固定在振动轮钢架上。速度传感器型号为DH5907A,2通道动态数据采集,模数转换(analog/digital, A/D)分辨率为16位。传感器与电脑终端采用无线Wifi进行数据传输,并于PC端实时显示信号。采样频率设置为200 Hz,其分析频率可达78 Hz,精度满足要求。

图3 振动信号采集系统及装置Fig.3 Acquisition system and device of vibrational signal

2.3 信号处理方法

每遍压实所测得的信号包含压实过程中压路机起振、平稳压实及止振三个阶段,因此实测振动信号具有非平稳特征,需分析实测信号所包含的频率成分以滤除干扰信号。为实现信号从时域快速地转换至频域,需要借助快速傅里叶变换工具,其按频率抽取法的计算原理为

(7)

式(7)中:x(t) 表示长度为N的时间序列;j为复数。假设N为2的M次幂,将时间序列x(t)按奇偶性对半分开,将各N/2点数进行离散傅里叶变换,并依次将输出结果再分解为奇数组和偶数组以继续分解求得离散傅里叶变换,经过M次运算得到的结果就是x(t)在N点的离散傅里叶变换结果X(k)。

3 试验结果与分析

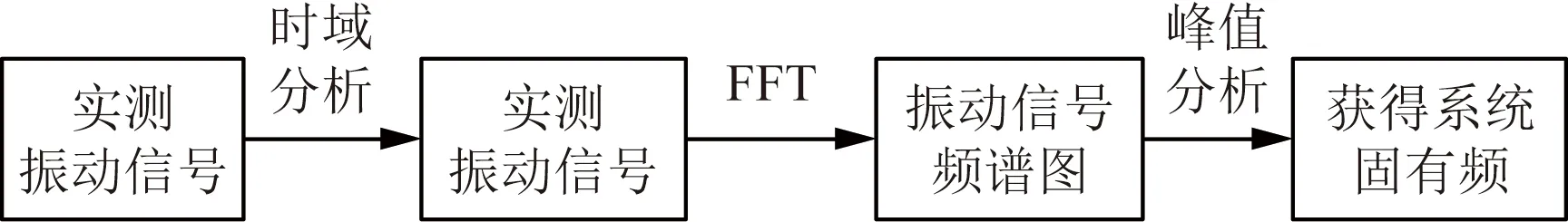

图4给出了信号处理与分析的流程:①将实测振动信号进行时域分析,以辨清每遍压实过程中不同阶段的信号时域分布特征;②通过筛取平稳压实阶段的信号,以滤除由压路机起振、止振产生的干扰信号;③借助FFT变换实现振动信号从时域到频域的转换,进而分析各谐波频率随压实次数的变化规律,获得振动轮-压实体系统的固有频率。

图4 振动信号处理与分析流程Fig.4 Flow chart of vibrational signal processing and analysis

3.1 时域振动信号分析

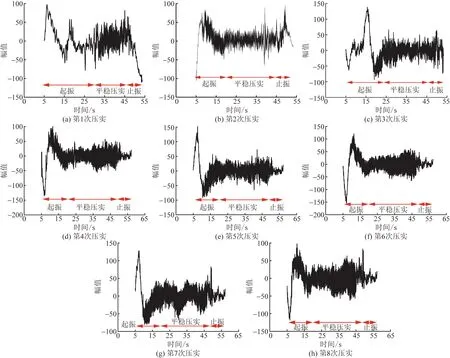

不同压实次数时振动速度信号的时间-幅值曲线如图5所示。由图5可知,压路机行驶方向对振动信号的影响主要发生在起振阶段,由振动轮偏心轴以不同方向作圆周转动而造成。如第1、3、5、7次压实时压路机为正向行驶,起振后振动信号以负向的速度幅值为主,第2、4、6、8次压实时压路机为反向行驶,起振后信号以正向的速度幅值为主,随后信号幅值均逐渐趋于稳定。

图5 不同压实次数时振动速度时域幅值图Fig.5 Amplitude-time diagram of vibrational velocity with different compaction times

从振动信号的时域分布上看,行驶方向对止振阶段的信号影响较小,但起振及止振阶段的振动信号随机性较强,与平稳压实阶段的信号相差较大,因此在对信号进行频域分析时,需滤除起振及止振阶段的振动信号,仅选取平稳压实阶段的振动信号即可。

3.2 频域振动信号分析

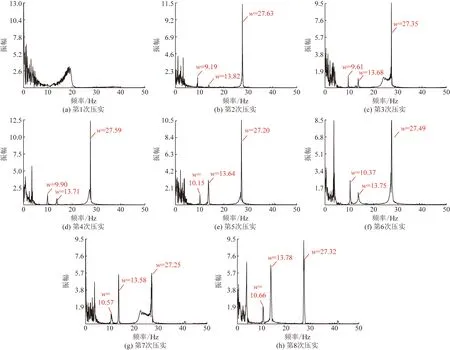

不同压实次数的振动速度信号按2.3节所述方法处理,作FFT变换后的结果如图5所示。从图5中频域分布可以看出:①振动速度信号的频率构成主要由低频部分(0~5 Hz)以及共振峰(频率值w分别在10、13、27 Hz附近)组成;②如图5(a)所示,第1次压实时振动信号幅值分布与其它压实次数时所测结果有较大差异,振动信号在整个频域内杂波成分多,幅值分布的随机性强,低频部分响应的幅值较大,且各阶共振峰被干扰噪声完全掩盖。这是由于第1次压实时压实材料较为松散,主要发生的是非线性塑性大变形,此时振动轮与压实体耦合不充分,导致实测信号随机干扰较大,振动轮-压实体系统的固有参数未激发出来;③如图5(b)~图5(h)所示,在第2~8次压实中,低频部分响应随着频率和压实次数的增加,其幅值总体上逐渐减小,且各阶谱峰被充分激发,表明振动轮与压实体耦合愈加充分,振动轮-压实体系统的随机干扰减少。

3.3 固有频率分析

根据振动信号的频谱图寻求系统的固有频率,如图5(b)~图5(h)所示,第2~8次压实的频域图均出现了10、13、27 Hz附近的谱峰。13、27 Hz附近的谱峰分别为振动轮的激振频率及其0.5阶子谐波[2]。激振频率及其0.5阶子谐波在不同压实次数时虽有小幅的波动,但分别保持在27、13 Hz附近,这是由于设备本身及工况变化等原因造成了激振频率及其子谐波波动。已有研究表明,当压实材料为土基(黄土,最大干密度1.918 g/cm3)时,振动轮-土基系统的一阶固有频率约9 Hz[12]。本文研究中的压实材料为水泥稳定风化砂(最大干密度为2.222 g/cm3),与黄土的最大干密度比较接近,因而振动轮-水泥稳定风化砂基层的固有频率值理论上与振动轮-土基系统的固有频率相近,那么10 Hz附近的共振峰值应为振动轮-水泥稳定风化砂基层系统的一阶固有频率。

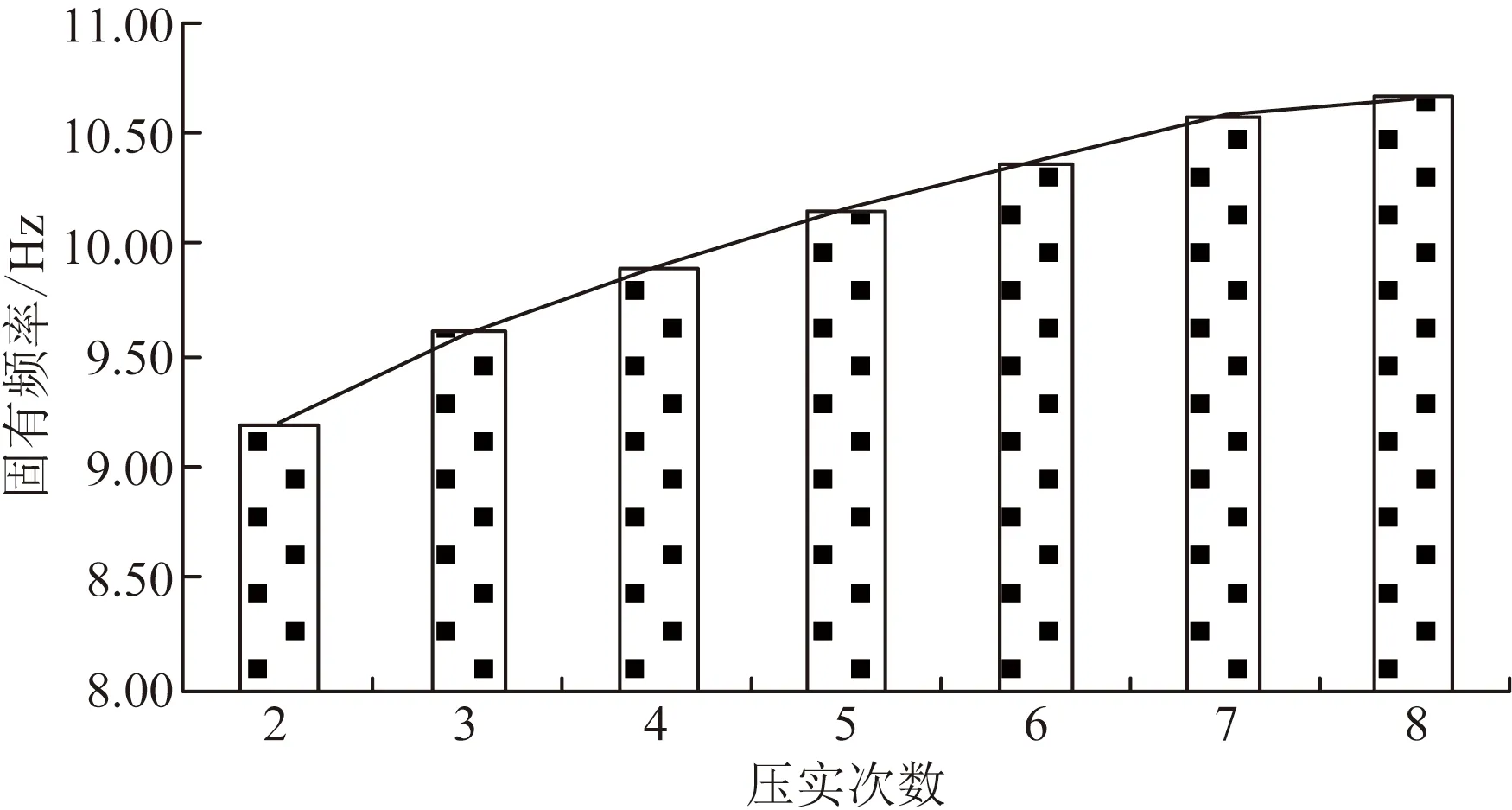

系统一阶固有频率随压实次数的变化规律如图6所示。由图6可以看出:总体上,固有频率随着压实次数的增加而增大,但压实初期(第2~4次压实)系统固有频率增加的较快,分别增幅0.42、0.29 Hz;压实中期频率增幅变缓,分别增加0.25、0.22、0.20 Hz;直至第7、8次压实时频率变化趋于平缓(仅增幅0.09 Hz)。这与基层压实度随着压实遍数增加而增长的规律相类似[10,16]。文献[18]通过室内模型试验得到了路基土壤固有频率随密实度增大而呈现指数增长的规律。本文研究是通过现场试验得到了振动轮-压实体系统固有频率随压实次数增加呈现相似规律,更符合实际的工况。这表明系统的固有频率变化可以反映压实度的变化,因此可以用来评价压实过程中的压实质量。

图6 不同压实次数时振动速度幅值-频率谱Fig.6 Frequency spectrum of vibrational velocity with different compaction times

图7 不同压实次数时振动轮-压实体系统一阶固有频率Fig.7 The first natural frequency of ‘vibratory drum-compacted layer’ system with different compaction times

基于上述理论与振动压实试验分析结果,提出一种采用振动轮-压实体系统的固有频率变化来评价基层压实质量的方法。该方法首先是基于振动信号处理与分析技术以辨识振动轮-压实体系统的一阶固有频率,然后根据系统固有频率的变化评价压实质量(可采用增幅或速率大小表征,具体标准可通过进一步试验研究确定),当增幅较缓或速率变化较小时,说明压实质量已满足要求,压实度接近最大值。该方法为连续压实评价及质量控制提供了技术参考。

4 工程应用

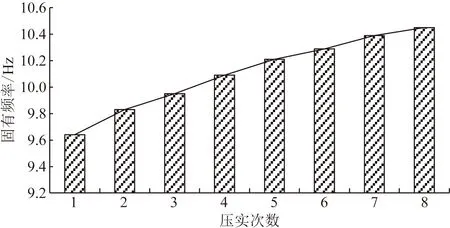

本文所提方法在水泥稳定碎石基层现场压实作业中得到了应用。试验材料最大干密度2.368 g/cm3,最佳含水量为4.2%。如图8所示,采用测速度法(采样频率200 Hz)采集压路机实际压实作业过程中的振动轮信号,信号传感器安装位置及方法同2.2节。每个车道共碾压4遍,即往返8次,压实度测试表明,压实4遍后压实度达到98%,满足要求。按2.3节所述信号处理方法对实测信号进行分析,得到系统一阶固有频率随压实次数的变化规律,如图9所示。

图8 水泥稳定碎石基层现场压实Fig.8 The field compaction of cement stabilized aggregate base course

图9 不同压实次数时振动轮-水稳碎石基层系统一阶固有频率Fig.9 The first natural frequency of ‘vibratory drum-cement based gravel base course’ system with different compaction times

本次应用测得振动轮-压实体系统一阶固有频率值大约为10 Hz,且固有频率值随压实次数的增加而增加。压实初期,系统一阶固有频率值增加较为快速,依次为9.64、9.83、9.95 Hz;压实中期增加趋势变缓,依次为10.09、10.21、10.29 Hz;压实后期,固有频率值变化较小,依次为10.39、10.45 Hz。

由于压实体为水泥稳定碎石,与2.1节中的水泥稳定风化砂材料不同;压实层位也不同,水泥稳定碎石为上基层,水泥稳定风化砂为下基层。因此,两次得到的振动系统的一阶固有频率数值是不一样的,但它们随着压实次数的增加而变化的规律是完全相似的,表明基于振动轮-压实体系统固有频率的压实质量评价方法是可行与合理的。

5 结论

通过振动轮-压实体系统的力学解析、基层压实现场试验及振动信号处理与分析,得到的主要结论如下。

(1)振动轮-压实体系统的固有频率与刚度之间存在着物理意义上的关系,二者之间的变化规律可通过压实试验获得的振动信号分析与处理技术获得。

(2)振动轮-水泥稳定风化砂基层振动系统的一阶固有频率在10 Hz附近,其幅值随压实次数的增加先快速增大而后缓慢增长至趋于稳定,这与压实度随压实次数增长的规律类似。

(3)现场工程应用验证表明,采用基于振动轮-压实体系统的固有频率变化评价基层压实质量的方法是可行的,这为连续压实质量评价及控制提供了一种技术参考。

当然,由于振动轮-压实体耦合系统的非线性与随机性,其固有参数与振动轮参数、压实材料、压实体下卧层等众多因素有关,所得到的一阶固有频率及其变化规律尚需开展进一步验证。