地铁车站半幅盖挖深基坑混凝土支撑轴力分析

2021-11-22高笑娟雷居强马志强

高笑娟, 雷居强, 马志强

(1.河南科技大学土木工程学院, 洛阳 471000; 2.中铁十六局集团北京轨道交通工程建设有限公司, 北京 101100)

近些年,随着地下工程的飞速发展,深基坑工程越来越多,深基坑常常采用围护结构+内支撑的支护形式,第一道支撑多采用混凝土支撑,因其既具有支撑作用又兼具抗拉作用,可极大地保证基坑的安全支撑系统,对基坑的整体安全至关重要[1]。支撑轴力是了解支撑受力特性和判断支护结构体系安全的一个重要指标,对于采用支撑+围护结构的基坑工程,除测量围护墙体的位移外,还需依据支撑轴力的变化来判断基坑开挖过程中的稳定性。然而在开挖的施工过程中,基坑往往处于力学性质相当复杂的地层中,存在诸多不确定性,例如荷载因素、时空效应、偶然因素等,加上计算方法、监测方法自身的缺点[2],使得有时候基坑支护结构监测所获得数据与设计数值存在较大差异,不足以作为判断基坑稳定性的依据。文献[3]对国内多个基坑的混凝土支撑监测轴力进行对比后发现,虽然在支撑轴力监测项目超出报警值,但是支撑体系工作正常,支护结构、周边环境等并没有出现破坏的痕迹,可见单一支撑轴力监测数据难以作为施工期间安全监测的有效指标[4-5]。因此在实际的监测工作中,应该认真查找引起混凝土支撑轴力增大的原因,并应结合围护结构的水平位移等其他监测项目数据对基坑的安全性进行综合分析和判断。根据已有文献对引起轴力大幅增加的非荷载因素进行的研究成果,其主要原因有测试温度、混凝土收缩和徐变、支撑承受的偏心荷载[6-7]、监测仪器的误差、混凝土弹性模量、混凝土支撑承受的弯矩[8]、钢支撑架设时机、人工操作、监测技术问题[9-10]等。基于此,现结合洛阳地铁1号线武汉路站深基坑混凝土支撑轴力超过报警值的现象,查找混凝土支撑轴力增大的原因,并采用数值模拟方法对影响混凝土支撑轴力的因素进行分析,以期为洛阳地区类似的工程提供参考。

1 工程概况

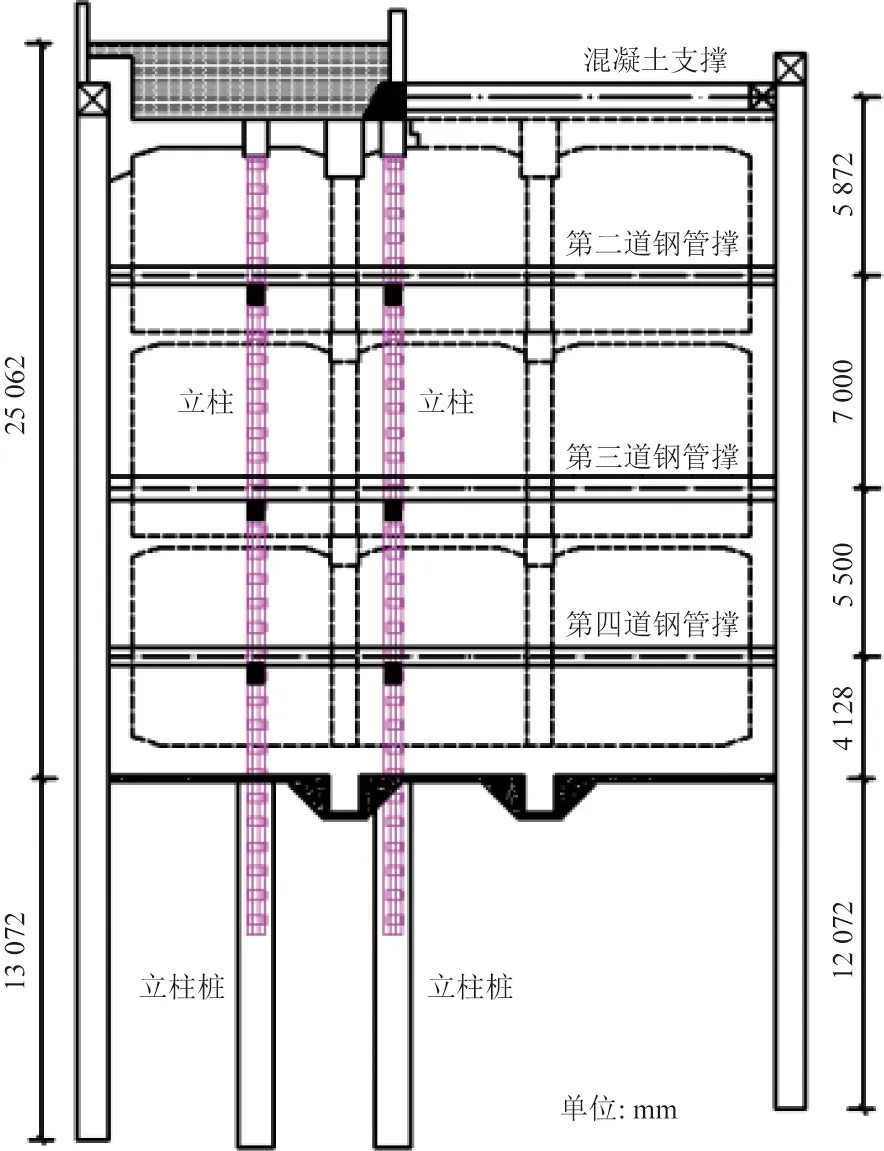

武汉路站主体结构采用单柱双跨与双柱三跨结合的钢筋混凝土箱型框架结构,车站总长160.9 m,结构标准段宽度为21.90 m。由于车站周围交通量大,且施工场地狭小,因此采用地连墙加内支撑的支护体系、半幅盖挖法施工。标准段基坑竖向设置4道支撑,第1道支撑采用700 mm×900 mm混凝土支撑,间距9 m;第2、第4道支撑采用直径Φ609 mm、厚度t=16 mm钢管支撑,间距3 m;第3道支撑采用Φ800 mm、t=16 mm钢管支撑,间距3 m。在基坑周围设置相应的位移沉降观测点,钢筋混凝土支撑和钢支撑上设置轴力监测点,地连墙中心设置测斜孔,内置测斜仪量测地连墙的水平位移,监测点的布置如图1所示。

ZCL-01~ZCL-08为支撑轴力测点;ZQT-01~ZQT-18为墙体水平位移测点;DBC-01~DBC-28为墙后地面沉降测点图1 基坑尺寸和监测点布置Fig.1 Size of foundation pit and layout of monitoring points

基坑施工顺序为,先施工盖挖侧地连墙和临时中柱,开挖土层至盖挖侧顶板以下0.5 m,施工盖板;等盖板混凝土达到设计强度以后,改迁管线,上部覆土;开挖明挖侧土层至混凝土支撑底标高,架设混凝土支撑;待强度达到要求之后从基坑两端向中间依次开挖,土层共分为4大层、10小层,第一层、第二层、第三层分别开挖至第二、三、四道钢支撑下部0.5 m,第四层开挖至基坑底标高;浇筑混凝土垫层,施工地下结构底板、负三层结构顶板、负二层结构顶板、负一层结构顶板。

2 混凝土支撑轴力监测值分析

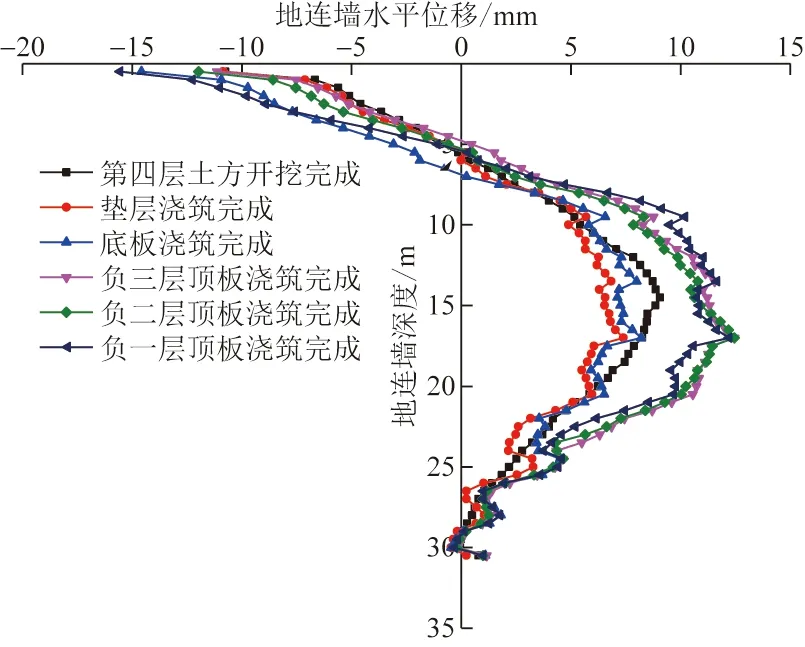

图2给出了混凝土支撑测点的支撑轴力时程曲线,由图2可见,所有混凝土支撑的轴力呈现一致的规律性变化,变化过程大致分为三个阶段:第一阶段为2019年2月9日之前各支撑轴力值的上升阶段,该阶段正进行第一层土方开挖,该层土方开挖完成后支撑轴力逐步发挥并且达到稳定值;第二阶段为支撑轴力的稳定阶段,此过程为第二、三、四层土方开挖阶段,支撑轴力值为2 300 kN以下,这一阶段基本上持续到基坑所有的土方开挖完成和地下结构底板浇筑完成,轴力均未超过设计控制值3 000 kN;第三阶段主要进行车站结构施工的过程,混凝土支撑轴力随着地下结构的施工持续增长一直到地下结构负一层顶板施工完成,其最大轴力值超过6 000 kN,为设计值3 000 kN的两倍。地连墙水平位移随着地下结构的施工有所增大,图3中ZQT-4测点墙顶位移在开挖至基坑设计底标高时为-10.75 mm,负一层顶板浇筑完成时为-15.55 mm,增大了44.7%,对应施工步的墙体中部位移由9.07 mm增大到11.59 mm,增大了27.8%。

图2 混凝土支撑轴力时程曲线Fig.2 Time history curve of axial force of concrete support

图3 ZQT-4位置地连墙水平位移变化Fig.3 Horizontal displacement variation of diaphragm wall

结合前述相关研究[6-10]对引起本工程混凝土支撑轴力增大的因素进行探讨。首先本工程施工期短,混凝土在短期内的收缩和徐变不可能产生与监测值相匹配的内力,因此可以排除该影响因素;其次所有混凝土支撑轴力呈一致性的变化规律,而且在开挖过程中轴力值未超过设计值,轴力持续增大并超过设计值是发生在地下结构施工期间,因此又可以排除监测方法和钢筋计本身质量的原因。假设混凝土支撑的过高内力是温差所引起,本基坑每次监测数据读取的时间为上午10∶00,根据图2中混凝土支撑轴力变化曲线,地下结构施工期间外界温度需逐日升高,混凝土支撑轴力从4月12日的2 300 kN左右增大到6月14日的6 000 kN。基坑标准段混凝土支撑长度L约为14 200 mm,横截面面积A为700 mm×900 mm,混凝土强度等级C30,弹性模量E取3×104N/mm2,混凝土线膨胀系数α取1×10-5/ ℃,则轴力差引起的膨胀变形为

(1)

产生2.78 mm线性变形的温度差为

(2)

式中:Δl为混凝土支撑的变形量,mm;L为混凝土支撑长度,mm;A为混凝土支撑横截面积,mm2;F为混凝土支撑内力,N;E为混凝土弹性模量,N/mm2;Δt为温度差, ℃。

由此可见如果3 700 kN的轴力差是由于外界温度的变化引起的,需要混凝土产生19.5 ℃的温度差,能够引起混凝土支撑产生2.78 mm的伸长变形。本基坑中混凝土支撑一端与盖挖侧混凝土盖板上部的牛腿相连,由于牛腿和下部盖板相连处宽度为1.2 m,内部配有钢筋锚固在盖板中,刚度较大,可以认为不发生变形,另一端顶在地连墙上部的钢筋混凝土腰梁上,允许向墙后发生变形,可以释放混凝土支撑中的内力。根据监测数据,负一层顶板浇筑完成时明挖侧的地连墙在2.9 m深度处产生了7.6 mm的向基坑外部的水平位移,远大于温度升高所产生的伸长量,因此可以判定混凝土支撑的轴力增大不完全是其温度升高所引起。

3 基坑开挖过程数值模拟分析

3.1 计算单元选取

由上述分析可见,造成混凝土支撑轴力增大的原因复杂,为了研究影响混凝土支撑轴力的因素,用ABAQUS软件对车站基坑的施工过程进行了数值模拟分析。本基坑的形状规则,除了两端深度和宽度加大之外,标准段深度和宽度基本一致,根据基坑的形状和可参考的监测数据的完整性,取图1中的4-4断面进行二维分析,所取计算单元的结构布置如图4所示。基坑盖挖侧和明挖侧对应的地连墙测点分别为ZQT-16和ZQT-04,混凝土支撑为ZCL-01-03,第二、三、四道钢支撑编号分别为ZCL-02-03、ZCL-03-03、ZCL-04-03,地面沉降测点为DBC-05。根据4-4断面的设计图纸,基坑开挖深度d取25 m,沿着基坑长度方向盖板上覆土层厚度不同,基坑两侧地连墙的顶面标高不同,总长度也不同。为了建模方便,取两侧地连墙顶标高一致,长度均取,35 m地连墙厚度1 m,基坑宽度21.9 m,基坑两侧土体的宽度取3倍开挖深度,为75 m,深度方向取至地连墙底部以下1倍开挖深度25 m,因此模型总深度为60 m,总宽度为171.9 m。

图4 支护结构断面图Fig.4 Section of supporting structure

3.2 本构模型和计算单元

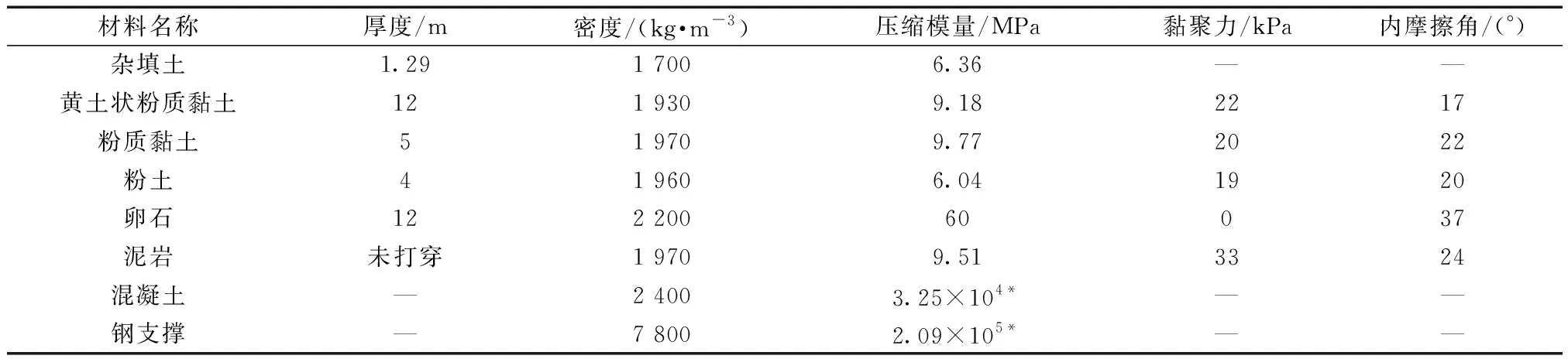

混凝土支撑、立柱、立柱桩采用梁单元,土体采用平面应变四边形单元。将实际工程中分层厚度较小且性质相近的土层合并为一层,重度、黏聚力和内摩擦角取加权平均值后共分为6层,采用Mohr-Coulomb模型,支撑、地连墙、立柱、立柱桩、盖板取线弹性模型,材料参数如表1所示。基坑土层实际开挖分为11层,开挖顺序如表2所示,模拟时将第11层合并入第10层,其余每层的开挖深度同实际一致,第4层、7层、9层开挖完成之后架设第二、第三、第四道钢支撑。开挖前先将混凝土和土层材料密度一致进行地应力平衡,然后在地连墙和盖板上利用body force施加土体与混凝土之间重力的差值,进行土体开挖和支撑架设过程。由于钢支撑的轴力在施工过程中保持稳定,未出现轴力大幅下降或者上升现象,因此利用在其实际工程中的标高位置处地连墙上施加集中力的方法实现钢支撑的轴力;立柱上与每一道钢支撑相对应位置处约束水平向位移和扭转。

表1 材料参数Table 1 Material parameters

表2 4- 4断面开挖分层和施工工序设置Table 2 Excavation layer and construction procedure

2019年3月11日基坑垫层浇筑完成,4月4日底板浇筑完成,5月6日负三层顶板浇筑完成,5月26日负二层顶板浇筑完成,6月14日负一层顶板浇筑完成,混凝土支撑轴力监测6月14日结束,其他数据监测持续至6月23日结束。

3.3 影响混凝土支撑轴力的因素分析

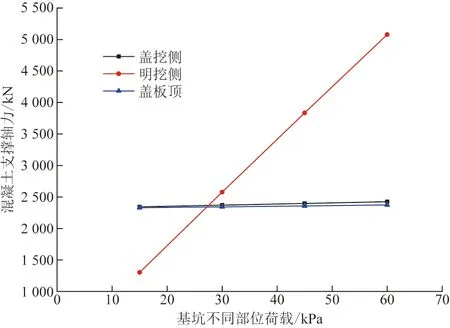

3.3.1 基坑两侧荷载影响

规范规定基坑边缘2 m范围内不允许有施工荷载,分析时在基坑明挖侧或者盖挖侧2~15 m范围内施加不同的荷载值,取分析步为r-10即基坑开挖至设计标高时对应的混凝土支撑轴力值进行对比分析。明挖侧、盖挖侧和盖板土层顶面三个位置中的一个位置荷载发生变化时,其他两个位置荷载保持25 kPa不变。由图5可见,而基坑明挖侧荷载变化对混凝土支撑轴力的影响显著,支撑轴力随着荷载增大基本上呈线性增大,而盖挖侧和盖板上部荷载变化对混凝土支撑轴力影响甚微。这是由于混凝土支撑位于靠近明挖侧,该处地连墙顶部为自由端,刚度相对较小;而盖挖侧有厚度0.9 m的钢筋混凝土盖板,盖板一侧与地连墙浇筑在一起,盖板下有立柱支撑,立柱顶部锚固在盖板内,按固定支座处理,刚度相对较大,因此盖挖侧地表的荷载和盖板上荷载变化对混凝土支撑轴力的影响不明显。因此工程中应重点控制明挖侧的荷载值,以免引起混凝土支撑轴力过大或者地连墙水平位移过大。

图5 荷载对混凝土支撑轴力的影响Fig.5 Influence of load on axial force of support

3.3.2 钢支撑位置影响

图6为钢支撑位置不同时,混凝土支撑轴力的变化情况。将实际工程中钢支撑的位置作为对比基准,将所有钢支撑同时向上、向下移动一定距离,或者将每一道钢支撑单独向上、向下移动(其他两道支撑保持在设计位置),混凝土支撑的轴力均会受到影响。总体上看,钢支撑向上移动时,混凝土支撑的轴力降低;钢支撑向下移动时,混凝土支撑轴力升高。从影响的程度上看,第二道钢支撑的位置对混凝土支撑的轴力影响最大,第四道钢支撑的影响最小;所有钢支撑同时向一个方向移动时,对混凝土支撑轴力的影响更加明显,其中一大部分的影响效果来自于第二道钢支撑。钢支撑向下移动,相当于钢支撑架设滞后,会造成混凝土支撑轴力增大,如第二道钢支撑位置向上移动2 m,混凝土支撑轴力减小了10.06%;向下移动2 m,混凝土支撑的轴力比设计位置时增大6.78%。可见第二道钢支撑的位置相当于在设计支撑位置超挖2 m后再架设相应的支撑,这对基坑工程的安全性是不利的,因为不仅会导致混凝土支撑轴力增大,还可能引起地连墙的水平位移也相应增大。

图6 钢支撑位置对混凝土支撑轴力影响Fig.6 Influence of steel support position on axial force of concrete support

3.3.3 钢支撑轴力的影响

实际工程中,钢支撑架设之后首先施加预应力,但是随着开挖进行,钢支撑的轴力会因为各种原因出现消散降低的现象,如果不能及时补充,也可能影响到混凝土支撑的轴力以及地连墙的水平位移,从而对基坑的安全性造成影响。为了探讨钢支撑轴力对混凝土支撑轴力的影响,分别改变各道钢支撑的轴力,将混凝土支撑轴力的变化绘制于图7中,所取的分析步为基坑开挖至基坑底设计标高时的r-10步。

由图7可见,钢支撑轴力越大,混凝土支撑的轴力越小,三道钢支撑的轴力变化均对混凝土支撑轴力存在影响,其中第二道钢支撑轴力的影响最大。当第二道钢支撑轴力为1 073 kN时,混凝土支撑轴力模拟值为2 370.75 kN(实测轴力第二阶段平均值为2 333.06 kN);当该钢支撑轴力为0.01 kN,相当于去掉该钢支撑,此时混凝土支撑的轴力达到3 289.69 kN,增大了38.76%,超过设计值3 000 kN。分别去掉第三、第四道钢支撑时,混凝土支撑的轴力分别增大了9.38%和1.33%。

图7 钢支撑轴力对混凝土支撑轴力影响Fig.7 Influence of steel support axial force on concrete support axial force

3.4 模拟结果对比

通过对影响钢筋混凝土支撑的影响因素的分析,结合施工监测数据可以得出,本工程混凝土支撑轴力增大的主要影响因素为明挖侧的荷载值。因此,在数值模拟过程中,开挖到设计标高以后,按照地下结构施工顺序逐步卸除钢支撑,同时在各层地下结构顶板厚度范围的地连墙上施加压力模拟地下结构对地连墙的约束作用,开挖至基坑底标高以前、负三层顶板、负二层顶板和负一层顶板浇筑完成后明挖侧的荷载值分别为25、45、50、55 kPa,得出4-4断面附近混凝土支撑轴力时程曲线如图8所示。

图8 混凝土支撑模拟值和实测值对比Fig.8 Comparison of simulated value and measured value of concrete support

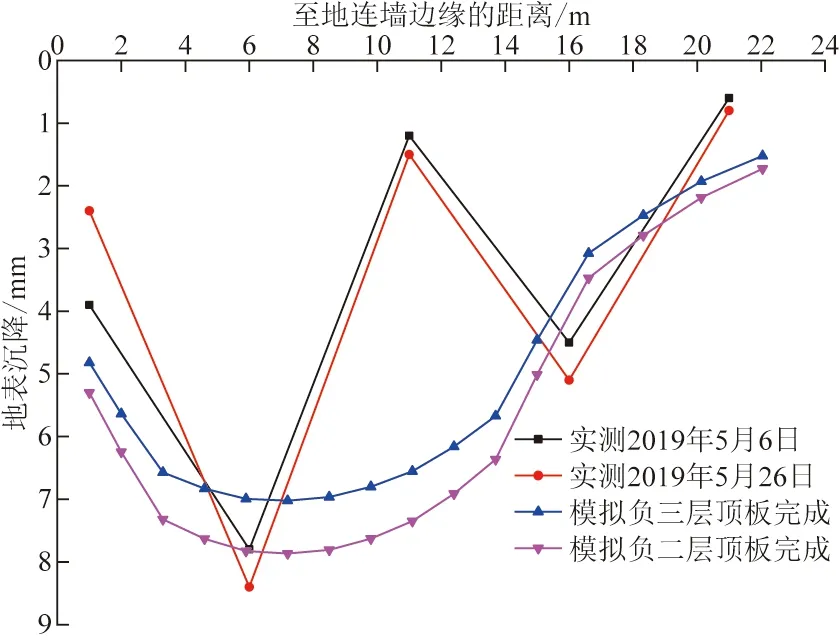

由图8可知混凝土支撑轴力的变化曲线与实测值基本上相等,变化规律一致。与此荷载条件对应的地面沉降与DBC-05位置垂直于地连墙方向的5个沉降观测点所测的地面沉降对比曲线如图9所示,实测值和模拟值分别为在负三层顶板与负二层顶板施工完成时的两种工况,由图9可见,明挖侧地表沉降最大值和出现的位置模拟值和实测值比较接近。此时基坑两侧地连墙的水平位移对比曲线如图10和图11所示,由于地连墙的模型与实际情况有一定的差异,地连墙上部的水平位移模拟曲线与实测曲线数值存在差距,但是变化的特征一致,特别是水平位移最大值以下部分,吻合程度较高,说明模拟的结果是具有参考价值的。

图9 基坑明挖侧地表沉降对比Fig.9 Comparison of ground settlement on open cut side of foundation pit

图10 ZQT-16位置地连墙水平位移曲线对比Fig.10 Comparison of horizontal displacement curves of diaphragm wall at ZQT-16

图11 ZQT-04位置地连墙水平位移曲线对比Fig.11 Comparison of horizontal displacement curves of diaphragm wall at ZQT-14

4 结论

结合洛阳轨道交通1号线武汉路站半幅盖挖法深基坑的施工监测数据,利用数值模拟方法分析了影响混凝土支撑轴力的因素,探讨了施工过程中混凝土支撑轴力远超设计控制值的原因,主要得出以下结论。

(1)武汉路站混凝土支撑轴力的增大可以排除温度、混凝土收缩徐变、监测方法和监测技术等方面的影响,主要是受到明挖侧施工荷载的影响,荷载越大,混凝土支撑轴力越大,盖挖侧和盖板顶面的荷载对混凝土支撑轴力没有明显影响,因此地下结构混凝土的强度达到设计要求值前,应避免基坑明挖侧有过大的施工荷载。

(2)钢支撑的位置对混凝土支撑轴力存在影响,特别是钢筋混凝土支撑下最近的钢支撑,其设计位置上移会一定程度上减小混凝土支撑轴力,其设计位置下移或者架设滞后会增大混凝土支撑轴力,工程中应避免钢支撑架设滞后。

(3)钢支撑的轴力对混凝土支撑轴力存在影响,特别是第二道钢支撑,其轴力增大,混凝土支撑轴力减小,其轴力减小,混凝土支撑轴力会明显增大,工程中对于钢支撑的预应力应及时补充,以免预应力损失造成混凝土支撑轴力过大。