电气设备局部过热故障的模拟试验及检测系统

2021-11-22袁小芳

刘 伟, 袁小芳, 朱 峰, 程 伟, 王 璁, 张 颖

(1. 国网安徽省电力有限公司电力科学研究院, 合肥 230022; 2. 华北电力大学高电压与电磁兼容北京市重点实验室, 北京 102206)

气体绝缘组合开关(gas insulated switchgear,GIS )和气体绝缘输电管道(gas insulated line,GIL)具有结构紧凑、占地面积小、可靠性高等优点,因此其广泛应用于电网输变电系统中。然而在长期运行过程中,设备中母线接头和刀闸触头等处接触电阻增大、磁饱和和磁短路等铁心损耗增大等缺陷及输电线路过载,均会造成缺陷部位的热稳定性破坏,造成局部温升异常,严重时产生局部过热性故障(partial over-thermal fault, POFPOT)[1-3]。长期的POT造成装备内部金属部件的机械强度显著下降,严重时发生塑变,导致突发故障或失去原有作用。同时,环氧树脂(epoxy resin, EP)固体介质在持续高温下容易产生玻璃化、分解,造成固体绝缘介质劣化,而气体绝缘介质也在高温下将产生分解现象,形成大量有毒或腐蚀性气体,进而造成气固绝缘系统的性能下降,导致突发性绝缘故障。金属母线导体的连接部位因接触不良导致POT时,接触电阻增大而加剧POT,使得金属导体连接处熔断,最终导致停电事故[2]。现有工程实践和研究工作中,常常采用检测气体产物特征组分的方法来判断GIS或GIL中是否存在POT现象。通过建立可靠的特征气体组分种类、含量与POT严重程度、发展趋势的关联模型,诊断和评估装备内部的POT故障[1-2]。而在研究这类关联模型的过程中,若采用实际的GIS或GIL装备,存在着试验设备复杂、实验难度大、研究成本高等问题。因此,为了获得可靠的关联模型,同时降低研究过程的难度,采用符合GIS或GIL装备实际运行状况的POT模拟试验和检测系统显得尤为重要。

目前,根据GB/T 11022—2011[4],气体绝缘装备的触头部分材质为铜、铜合金及表面镀银等时,最高允许运行温度为105 ℃,因此当设备内部温度点超过该温度时定义为“局部过热”。研究表明[5-6],对于含母线接头的气体绝缘设备,导体对接深度不足引起接触电阻急剧增大是造成装备过热性故障的直接原因,而导体接触良好时接触电阻为10~20 μΩ,随着对接深度的减小至接触失效,接触电阻迅速增大至2~3倍。若装备负荷电流考虑为最大4 kA,由接触电阻引起的损耗功率约320~860 W。国内外一些学者研究了六氟化硫(SF6)的热老化分解产物和分解路径[7-9],受研究手段的限制,结论准确性有待进一步验证,对于SF6的起始分解温度至今尚未形成一致的结论。近年来,一些学者开展了SF6气体过热分解的研究,认为SF6与金属材料和固体绝缘材料接触时在200 ℃时已经发生不可逆的分解,400 ℃时气体完全分解[1-2,10]。然而目前国内外已有的POT模拟平台仍然存在一些不足,例如模拟局部过热的温度较低,无法满足如C4F7N等环保型绝缘气体较高分解温度研究需求(625 ℃下C4F7N完全分解[11-12]);模拟局部过热缺陷的元件功率较低(一般为数十瓦),与装备实际故障功率相差较大[10];气固绝缘系统局部过热故障研究中,传感器检测到的过热温度是发热体内部温度,而非气固界面温度[1-2]。

因此,现设计研制了GIS/GIL局部过热故障的改进型模拟试验和检测系统,首先根据局部发热功率计算模拟发热体和电源的功率参数,设计相应温度测控系统,搭建模拟试验和检测系统,最后通过对局部过热缺陷模型的实际发热功率、温度测控及气体分解产物组分进行检测,验证该系统的适用性和可靠性。通过研制改进型气体绝缘电气设备局部过热性故障模拟试验和检测系统,旨在提升基于气体分解产物的电气设备故障诊断研究水平,有助于电力工业制定更为准确的设备运维策略。

1 系统设计

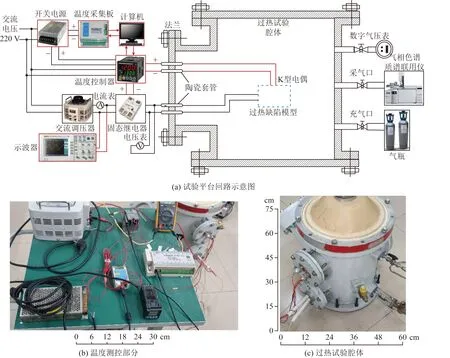

GIS/GIL局部过热故障模拟试验平台主要包括试验腔体、POT缺陷模型、比例-积分-微分(proportion integral differential,PID)温度控制系统和气相色谱和质谱联用仪,如图1所示。

图1 局部过热故障模拟试验平台Fig.1 Overheating decomposition test platform

试验腔体为252 kV交流GIS的一段,外壳材质为钢,内直径为500 mm,容积约为125 L,耐受气压为1.0 MPa。腔体外侧壁装有高精度数字气压表以及充、放气口,腔体的上、下法兰采用矩形密封槽并配合O形橡胶圈以保证腔体气密性。

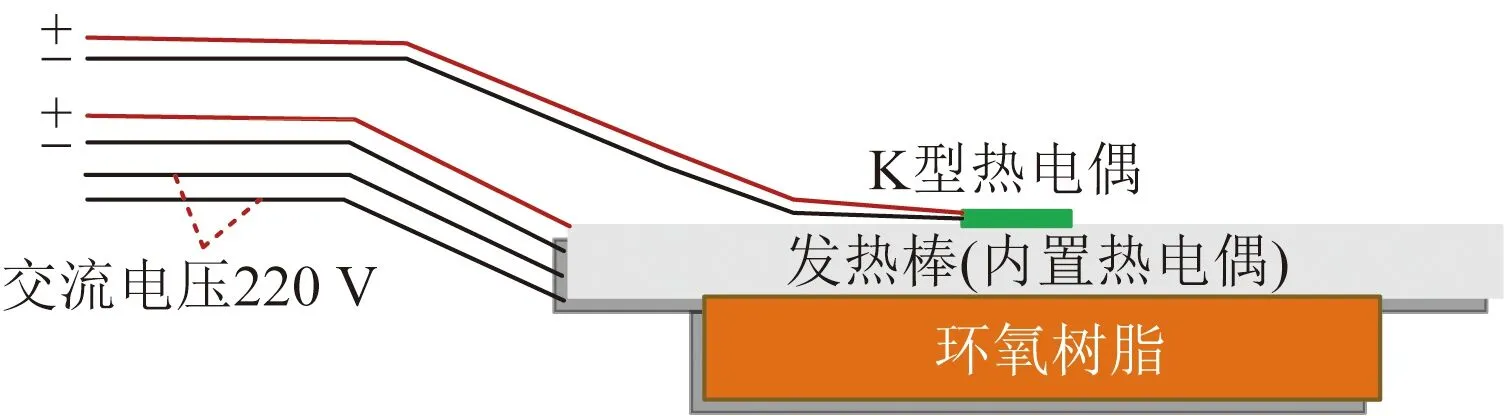

POT缺陷模型以高熔点的镍铬合金作发热体,置于试验腔体内部中心位置;若研究气体和环氧树脂材料的局部过热劣化特性,还可将发热体与环氧树脂材料按照图2的方式布置。为了提高对POT缺陷模型与气体接触面温度测量的响应速度及检测精度,将贴片式热电偶紧密固定于POF物理缺陷模型外壳表面。

图2 局部过热缺陷物理模型(涉及环氧树脂)Fig.2 Physical model of local overheating defect (epoxy resin involved)

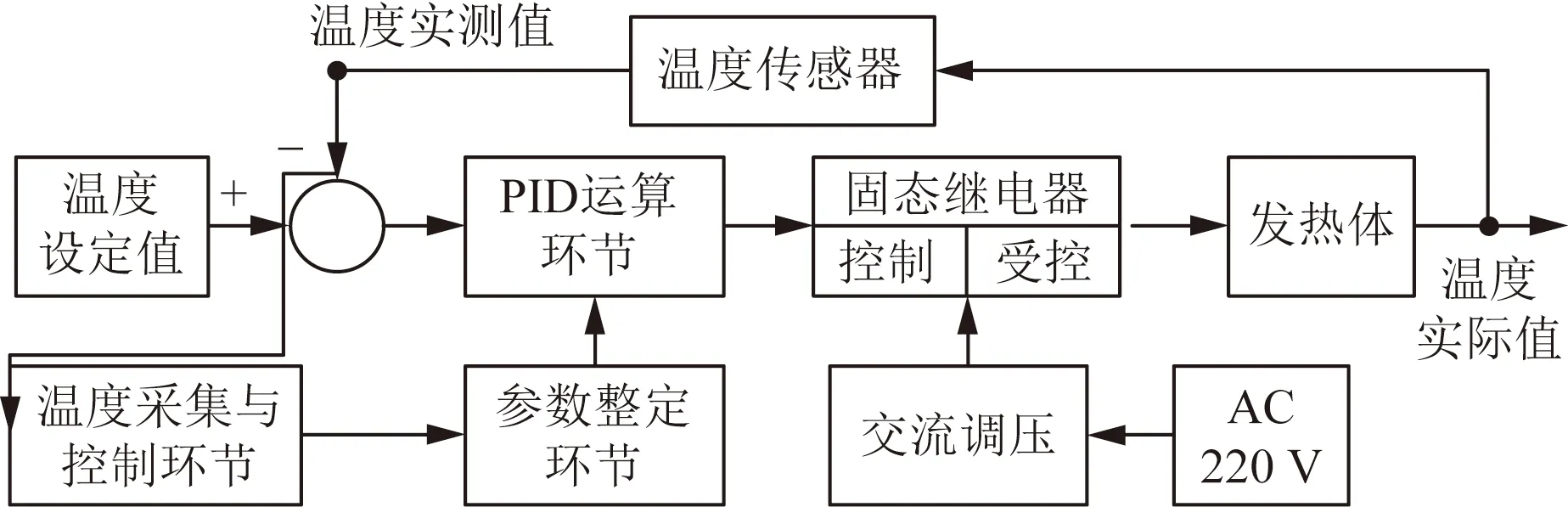

为了使得发热体能够长时间保持在故障温度设定值附近,建立了一套基于PID方法的温度控制系统,主要由功率加热回路、温度控制回路和数据采集回路三部分构成,如图3所示。

图3 温度控制系统Fig.3 The temperature control system

气体检测仪器为安捷伦5875/7890A色谱-质谱联用仪(GC-MS),按照文献[2]和文献[13]中的检测参数进行设置。

1.1 发热体功率参数计算

根据现有研究成果[14],当GIS或GIL中母线等部件之间接触电阻大于140 μΩ时,局部高温区域的温度能够达到607 ℃以上,被认为是设备严重缺陷事故。为了在模拟实验系统中满足这一点,需要计算所需模拟发热体功率。

考虑设备和人员安全,根据国标GB/T11022—2011的规定,取腔体外壳允许的最高工作温度为70 ℃。将腔体简化为垂直圆柱体结构。密闭气室及缺陷模型均为固体介质向周围环境(气体)散热,主要包括辐射散热及对流散热,分别进行辐射散热和对流散热功率理论计算。

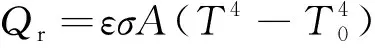

根据Stefan-Boltzmann定律,物体表面温度为T时对环境的辐射散热功率Qr由式(1)计算:

(1)

式(1)中:ε为黑体辐射系数,取0~1;σ为常数,5.669 7×10-8W/(m2·K4);A为发热物体的表面积;T为物体表面温度;T0为环境温度,K。

物体表面温度ts高于环境气温t0时,通过式(2)计算可得高温物体的定性温度tm[15]:

tm=(ts+t0)×0.5

(2)

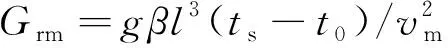

然后通过式(3)计算环境气体的葛拉晓夫数Grm:

(3)

式(3)中:l为发热物体特性尺寸,m;vm为气体运动黏度,m2/s;g为重力加速度,9.8 m/s;β为气体膨胀系数,β=1/tm。故高温物体的自然对流平均换热系数Num为

Num=C(GmPrf)M

(4)

式(4)中:Prf为Prandtl数;C和M为与传热体形状相关的常数[15]。由式(5)计算高温物体表面对流散热功率Qc:

(5)

式(5)中:λm为气体的导热系数,W/(m·K)。

简化计算腔体对周围空气的辐射功率,取腔体表面发热率ε为0.6,当T为70 ℃(343 K)、T0为20 ℃时A为1.7 m2,辐射功率Qr为374.0 W。计算腔体对环境空气的对流散热功率,取l为0.6 m;20 ℃干燥空气的vm为1.502×10-5m2/s,Prf为0.703,C为0.59,M为0.25,λm为2.593×10-2W/m·K,获得Qc为388.1 W。最终密闭腔体对周围环境的散热功率Qb=Qc+Qr=762.1 W。

计算POF元件对密闭腔体内SF6气体的辐射功率,取发热体辐射系数为0.45,发热体温度为660 ℃(极限模拟温度),辐射功率为300.9 W。计算对流散热功率时,取l为0.02 m,气压为0.4 MPa、20 ℃时SF6的vm为5.972×10-7m2/s,Prf为0.799 4,C为0.53,M为0.25,λm为0.0127 W/m·K,获得Qc为394.7 W。最终POT元件对周围环境的散热总功率为694.6 W。POT缺陷模型在极限工作温度下对实验气体的散热功率小于密闭气室腔体外壁的极限散热功率,故密闭腔体温度不会超过最高允许温度70 ℃,满足安全要求。

因此,结合发热体的不同规格,最终选定额定功率800 W的发热体。由此,可进一步可以计算控制发热体电流的调压器参数,当发热体全功率运行时负载电流为3.2 A,阻性负载余量系数为3,故选择额定电流10 A的调压器,额定容量为3 kVA。

1.2 其他参数

采用发热体作为局部过热源,高熔点的镍铬合金作发热丝,不锈钢材料外包,长度为250 mm,直径20 mm,最大发热功率约800 W。

调压器额定功率为3 kVA,最大输出电压为250 V,额定电流为10 A。

温控回路包括CDKU-50-24型直流开关电源、固态继电器控制侧、PID控制器和热电偶串联构成。KCM-9型控制器的温度采样每秒8次,控制周期为2 s,输入K型温度信号为-30~1 300 ℃,分辨率为0.1 ℃,输出选用12 V固态继电器控制信号;固态继电器采用Delixi公司的CDG1-1DA/40A,负载电流达40 A,负载电压为12~480 V,通断时间≤10 ms,通态压降≤1.6 V,断态漏电流≤5 mA;K型热电偶采用纯铜镀银材质垫片提高响应速度和测温精度,内孔径为6 mm,测温范围为0~800 ℃,传感线采用外层金属屏蔽,内层采用玻璃纤维隔绝高温。温度控制系统以发热体外表面温度的实测值和设定值的差值作为输入信号,通过PID控制器输出触发脉冲信号以控制固态继电器的通断,从而控制串联发热体的电流通断,能够实现温度无差调节和控制。

2 实验方法

实验前完成实验腔体内部清洁、密封、洗气、充气及静置等操作[13]。实验开始前将调压器旋钮至于零位,加热棒发热功率为零,再接通直流开关电源为PID控制器供电,待表面初始温度示数稳定后修改控制器的温度设定值和PID控制参数,再粗调调压器输出电压,控制发热体表面温度在10 min内升至设定值,观察温度实测值的波动趋势,细调调压器旋钮以尽量减小显示温度波动,记录此时发热体的电流和两端电压值。

实验开始后每隔一定时间通过六通阀采集200 μL气体样品进行定量检测,每个样本结果取3次检测的平均值。定性采用Scan方式,采样频率为4;定量采用单离子检测扫描(single ion monitoring, SIM)方式,由标准气体获得各组分的定量校正曲线。所采用的实验气体SF6、N2和CO2气体纯度均为99.999%,C4F7N气体为美国3M公司生产,纯度为99.5%。

3 测试结果及分析

3.1 温度控制测试

为研究POT下绝缘气体及环氧树脂固体的劣化分解特性及机制,准确控制气体绝缘装备内POT温度成为关键所在。

实验平台基于PID控制方法,以故障点实测温度y(t)和设定温度w(t)的差值e(t)作为输入信号,有

e(t)=w(t)-y(t)

(6)

控制原理[16]为

(7)

式(7)中:Kp、Ti和Td分别为比例、积分和微分参数。

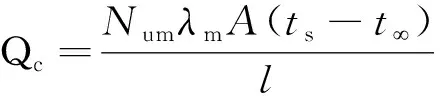

采用衰减曲线法整定PID参数,步骤如下:①纯比例控制,取Kp较小值,投入系统;②系统稳定后,做定值阶跃扰动,观察温度响应,调整Kp至温度出现4∶1衰减震荡,记下Ks与震荡周期Ts值(Tr,10∶1衰减震荡);③利用表1的经验公式,计算整定参数;④根据实际对参数进行调整。最终整定结果,Kp=600,Ti=100,Td=20。

表1 PID参数整定Table 1 PID parameter tuning

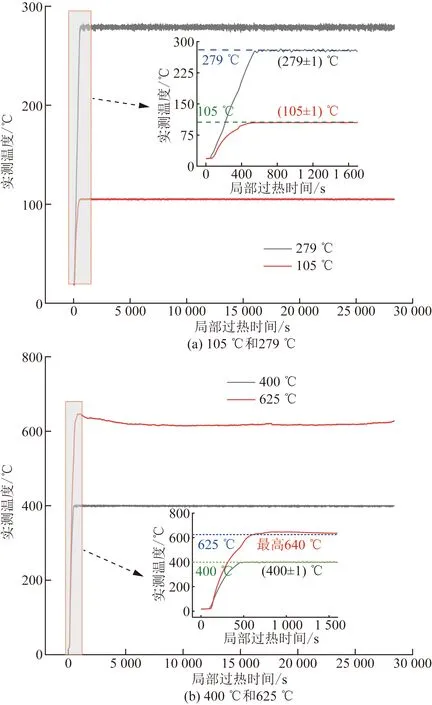

试验充入5%C4F7N/95%CO2气体,总气压为0.25 MPa,故障涉及EP固体,环境温度约20 ℃,试验时长为8 h。试验温度分别为105 ℃(EP玻璃化转变温度)、279 ℃(EP熔融温度)、400 ℃(EP完全分解温度)、625 ℃(C4F7N气体分解温度)时加热体外壳表面温升曲线如图4所示。从图4中可以看出,试验温度为105、279、400 ℃时,加热棒的温度曲线波动非常小,控制精度不超过±1 ℃;即使试验温度为625 ℃,接近设计极限,加热棒温度开始迅速上升后速率减小,呈现出饱和趋势。由于系统惯性,加热棒最高温度达640 ℃,超调15 ℃,但加热过程中密闭腔体外壳散热小于内部发热功率,热量累积导致电流开断时间增长,调压器输出功率减小,最终温度稳定在620 ℃左右,波动范围接近±5 ℃。

图4 实测温升曲线Fig.4 Measured temperature rise curve

3.2 模拟功率检测

试验平台功率加热回路采用50 Hz交流电压,发热体可视为纯电阻元件,因此实测POT下发热体功率P为

P=UIη

(8)

式(8)中:U、I和η分别为回路导通时缺陷模型两端电压有效值、回路电流有效值和导通占空比。

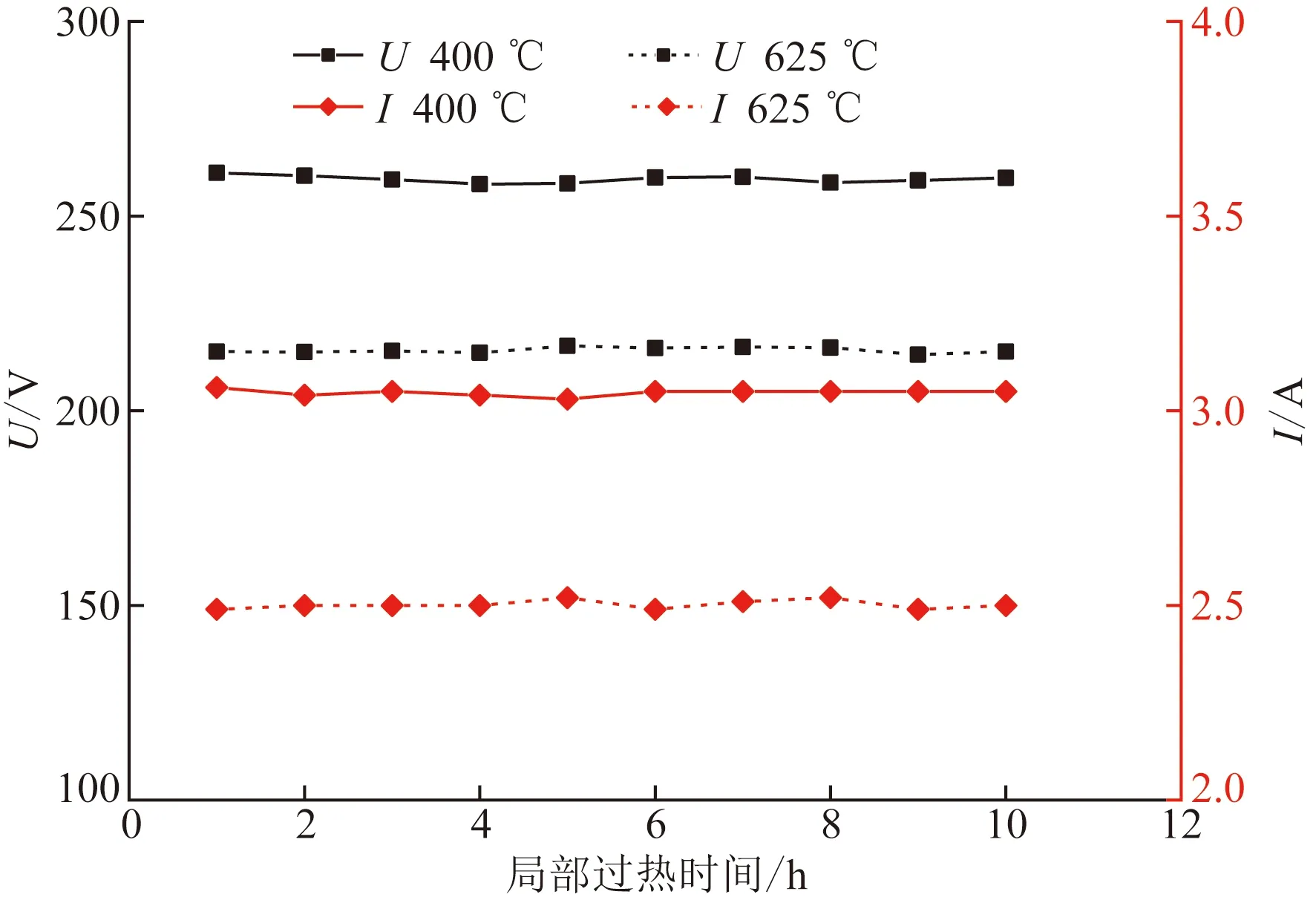

C4F7N/CO2气体实验条件同3.1节,在实验中每隔1 h测量U、I以及η。采用泰克TBS1102型示波器测量电压波形,通过区分统计回路通断时电压峰值获得导通占空比,示波器采样率为1 GS/s,记录长度为2.5 k点;采用UT201型钳式电流表测量回路电流,档位20 A,误差不超过1.5%。图5为400 ℃和625 ℃时的U、I变化曲线。可以发现在加热过程中U、I随实验时长的波动不超过±1%,现取各自平均值,后续实验取一次检测值即可。400 ℃时导通占空比为65.41%,625 ℃时近似100%,计算获得400、625 ℃时发热体发热功率分别为539.5、790.5 W,波动不超过±1.5%。实测发热体的输出功率与实际GIS/GIL局部过热严重故障时的功率(860 W)接近。

图5 400 ℃和625 ℃时U、I变化情况Fig.5 U and I at 400 ℃ and 625 ℃

3.3 气体检测测试

利用上述实验系统中测试了SF6/N2气体、环保绝缘气体C4F7N/CO2、以及C4F7N/CO2与环氧树脂构成的气固绝缘系统在局部过热条件下的分解特性。

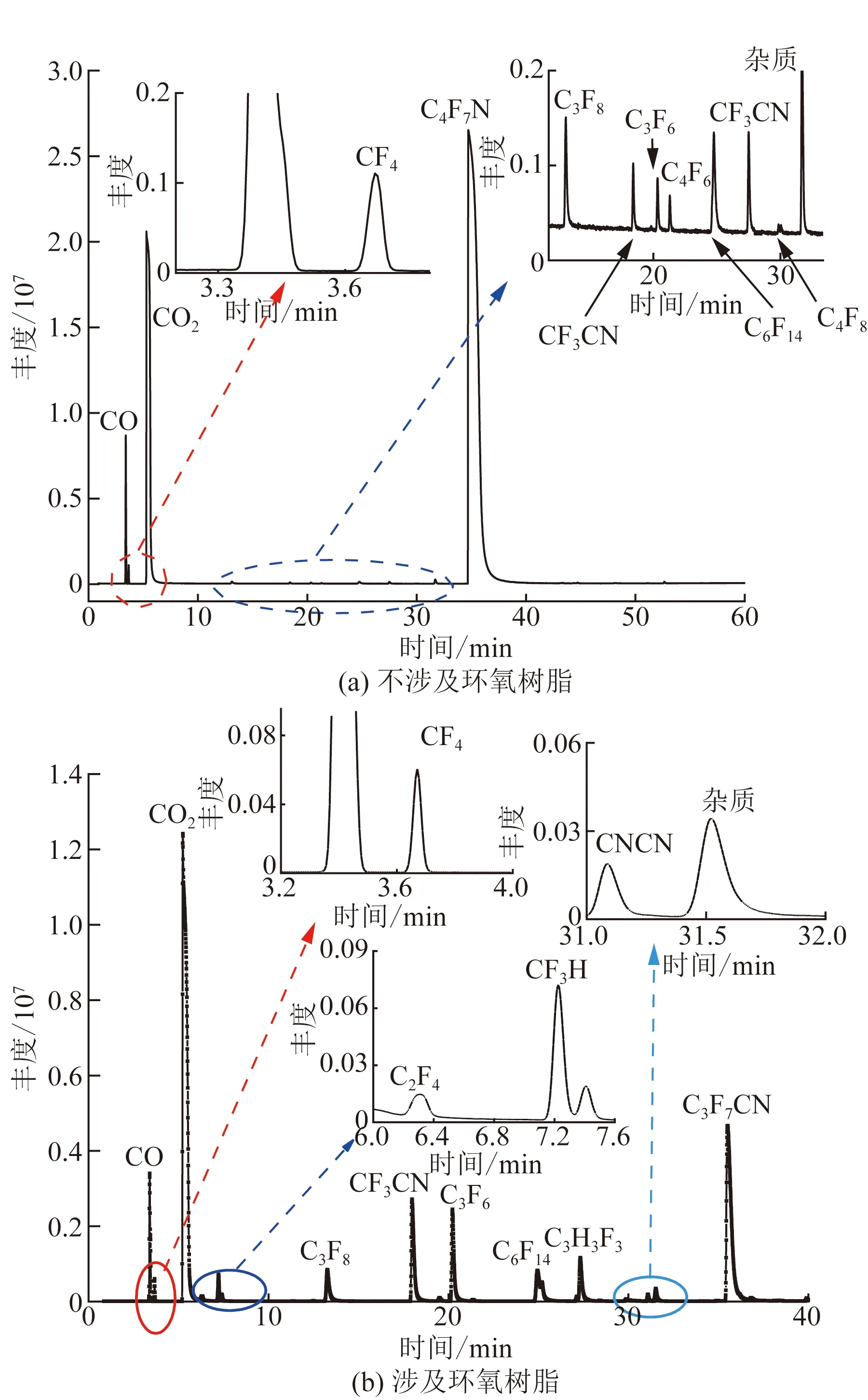

新型环保气体C3F7CN/CO2的分解组分缺乏标准气体,难以开展定量检测。柱箱温度初始为30 ℃,保持5 min后以3 ℃/min上升至200 ℃后保持5 min。试验温度625 ℃、试验1 h时C4F7N/CO2气体分解的色谱定性结果如图6(a)所示,对C4F7N/CO2与环氧树脂构成的气固绝缘系统检测结果如图6(b)所示。不涉及环氧树脂时C4F7N/CO2气体分解产物主要为C2F4、C2F6、C3F8、CF3CN、C3F6、C4F8、C7F16、CNCN等;气固绝缘系统的分解组分主要为CF4、C2F4、CF3H、C3F8、CF3CN、C3F6、C6F14、CNCN和C3F3H3等。由此可以发现,与已有研究成果相比,本系统能够在较短时间内使得气体或气固系统产生局部过热条件下的分解现象,可以缩短研究所需时间。

图6 C4F7N/CO2气体色谱图Fig.6 The chromatogram of C3F7CN/CO2 gas

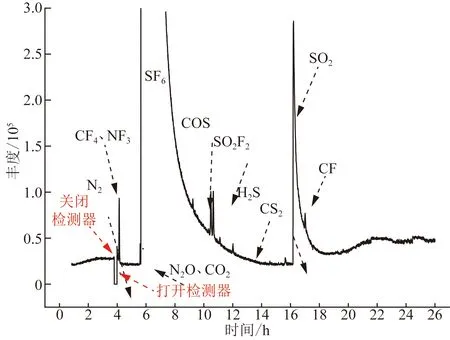

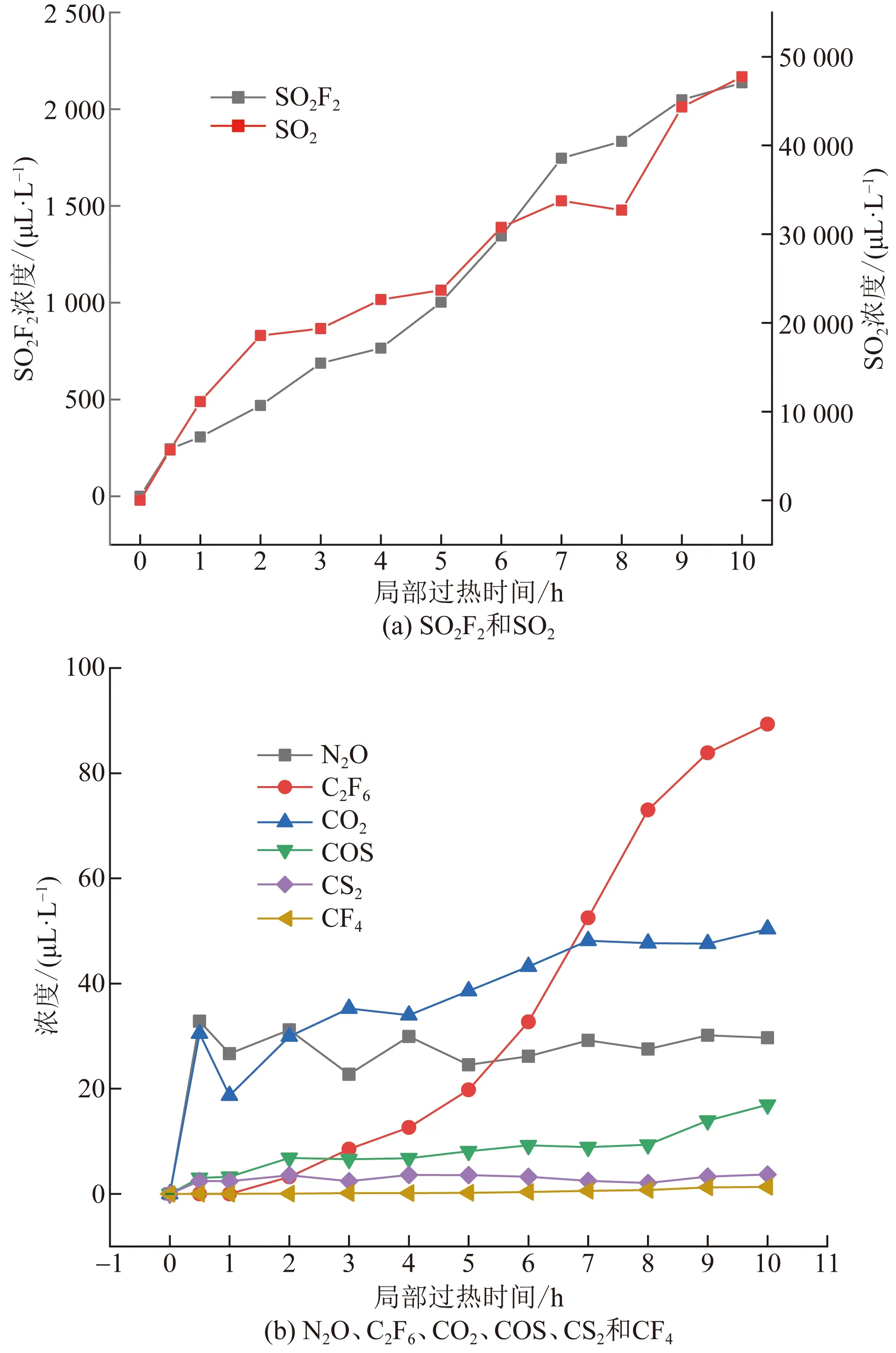

对于工程常用SF6/N2气体,柱箱温度初始40 ℃,保持5 min后以10 ℃/min上升至200 ℃,特征离子驻留时间为50 ms。根据文献[1-2],SF6/N2气体可能的分解产物包括SO2F2、SO2、H2S、NF3、N2O、CF4、CO2、COS和CS2等,这些组分的出峰时间如图7所示。图8为过热温度400 ℃、10 h下SF6/N2气体分解特性,气体配比为60∶40,总气压为0.4 MPa,故障不涉及环氧树脂。由此可以看出,本系统在模拟气体局部过热条件下分解时,随着试验时间增长,气体产物生成速率较为线性,说明系统发热输出功率较为稳定。

图7 SF6/N2气体分解组分的保留时间Fig.7 The retention time of decomposition components of SF6/ N2 gas

图8 SF6/N2局部过热分解特性Fig.8 The POT decomposition characteristics of SF6/N2

4 结论

试制了一套GIS/GIL设备局部过热故障模拟试验和检测系统,实现了气体绝缘电气设备内局部过热故障模拟以及气体分气体分解产物检测。

(1)本文系统中POT温度具有良好的可控性和稳定性;400 ℃时元件表面温度波动±1 ℃,625 ℃温度元件波动不大于±5 ℃;系统可耐受至少10 h局部过热故障,同时保持模拟故障元件的电压、电流波动不超过±1%;系统最大输出功率接近800 W且可长时间保持稳定,波动不大于±1.5%。

(2)本文平台能较好地模拟温度660 ℃以下、故障发热功率800 W以下的GIS/GIL局部过热故障,相比与已有实验研究系统,在故障部件表面温度、故障发热功率两个方面进行了改进,模拟效果接近气体绝缘装备的实际状况。

(3)400 ℃下SF6/N2气体的分解产气为SO2F2、SO2、H2S、NF3、N2O、CF4、CO2、COS和CS2等,且产气速率随时间基本呈线性增长;625 ℃下C4F7N/CO2气体分解产生C2F4、C2F6、C3F8、CF3CN、C3F6、C4F8、C7F16、CNCN等,涉及环氧树脂时产生CF4、C2F4、CF3H、C3F8、CF3CN、C3F6、C6F14、CNCN和C3F3H3等组分。实测结果也验证了本系统的可靠性。