Q235钢表面CMT电弧熔覆镍基合金复合板的组织与性能研究

2021-11-21刘奋成高兴昊

禹 东,刘奋成,高 健,高兴昊,熊 剑

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 江西恒大高新技术股份有限公司,南昌 330096)

前 言

Q235钢是一种普通碳素结构钢,具有较好的塑性、焊接性和可加工性,多用于建筑钢材和工程结构件,由于服役条件恶劣,容易在使用过程中发生腐蚀、疲劳、磨损等多种时效行为[1],在实际应用过程中常采用表面技术在Q235钢表面熔覆一层高强合金,不仅可以提高表面的耐蚀性、耐磨性和强度,还可以延长使用寿命,节省材料[2-3]。镍基合金作为一种耐腐蚀、高强度性材料,是目前生产应用首选的合金涂层之一。GH4169高温合金是一种Nb强化的沉淀硬化型镍基高温合金。在−253 ℃~650 ℃温度范围内具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能良好,并且焊接性能优良,常被运用于石油工业和挤压模具中等行业中[4~5],Q235钢表面熔覆GH4169高温合金有望获得理想的复合板材,提升材料的使用寿命。

在众多表面改性技术中,电弧表面熔覆方法具有熔覆金属厚度大,与基体为冶金结合,不易脱落,熔覆质量高的优点。相关实验表明,冷金属过渡(Cold Metal Transfer,CMT)熔覆技术相较于激光熔覆技术[6]、氩弧熔覆[7]、等离子熔覆[8]等具有生产效率高、熔覆工艺成本低且涂层结合强度高、操作简单等优点。CMT技术是一种新的熔化极气体保护焊方法[9],将熔滴过渡和焊丝回抽相结合,从而实现焊接过程中冷热交替,无飞溅产生。其次,CMT的热输入较低,熔深小,融合比小,对基材的影响小,可以得到一条平直熔合线,最大限度减小对基材的影响。本文采用CMT焊接技术在Q235钢表面熔覆GH4169镍基高温合金制备复合板的方法提高低碳钢Q235的强度和耐冲击性能,并对其组织与力学性能进行研究。

1 实验材料与方法

试验采用Q235钢为基材,尺寸为100 mm×100 mm×20 mm。熔覆焊丝选用直径为1.2 mm的GH4169焊丝。本实验采用的GH4169焊丝化学成分如表1所示。实验复合板成形设备采用Fronius CMT Transpulse Synerigic 2700焊机。该设备由焊机、机械臂和工作台3个部分组成,利用机械臂实现全自动焊接。熔覆过程中,机械臂动作严格按照先前输入的机器人汇编语言执行。

表1 GH4169焊丝的化学成分(质量分数 /%)

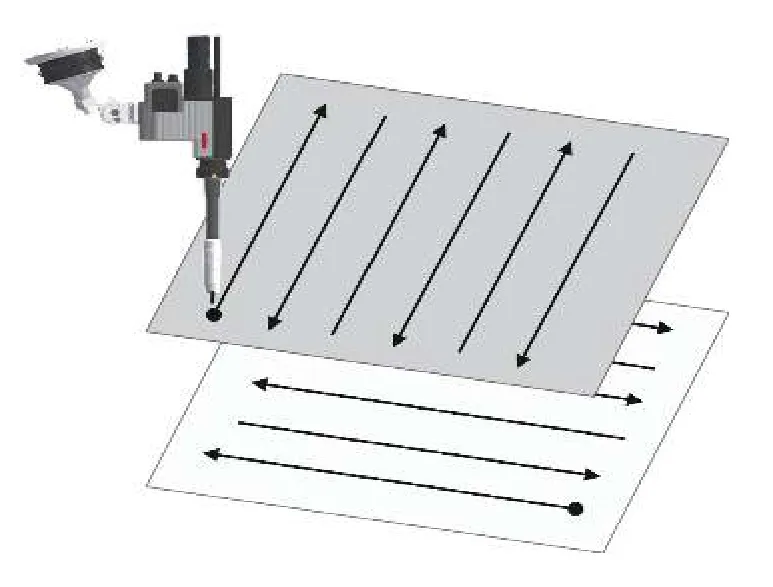

熔覆前将基材表面用粗砂纸打磨,除去表面杂质和氧化物,使其露出金属光泽。Q235基材表面CMT熔覆GH4169合金为异种金属连接,熔合效果较差,因而使用BGG-3.6-4型450X600电热板,将Q235基材加热到200 ℃并保温2 h,提升GH4169合金在Q235板上的润湿性。待Q235基材充分预热之后,再进行熔覆。两层熔覆路径呈十字交叉,同一层内相邻两道方向相反,直到整个熔覆面填满GH4169合金,采用这种行走路径能够有效避免起弧点和收弧点产生高度差导致成形面不平整的现象(图1)。

图1 熔覆成形路径示意图

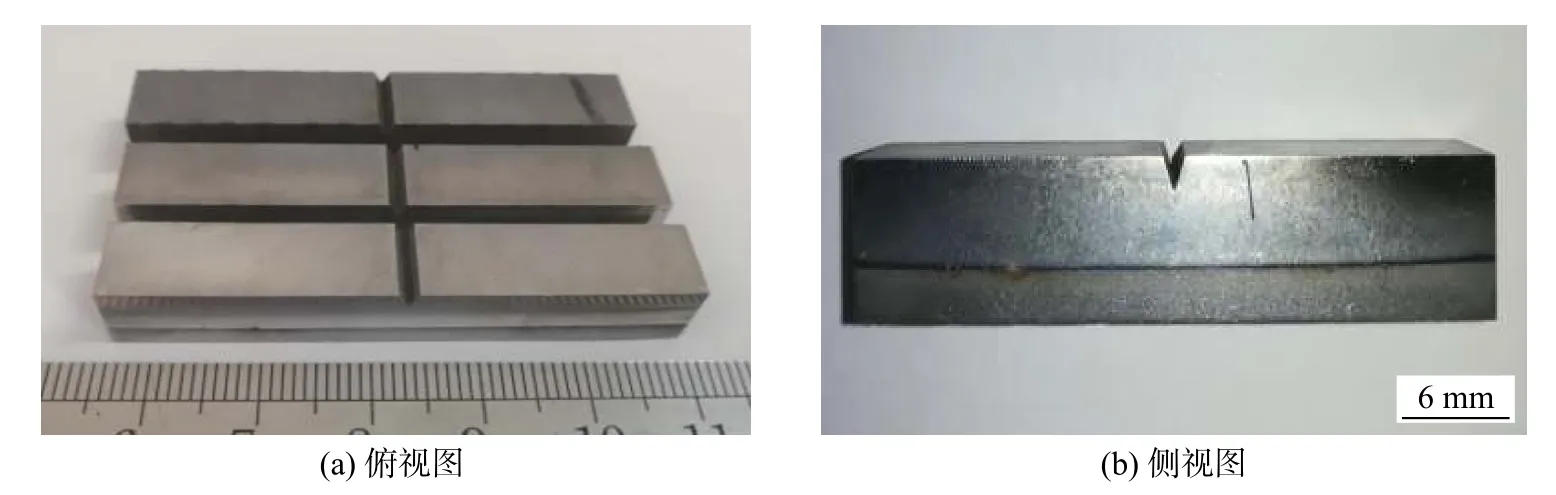

CMT熔覆采用的主要工艺参数为:第一层施焊电流为370 A,第二层施焊电流270 A;焊丝干伸长度为14 mm,焊接速度为4.8 mm/s,送丝速度为4.2 m/min,搭接率选择50%。层间冷却时间为20 s。保护气体为99.99%的氩气,焊接保护气体流量为10 L/min,箱内保护气体流量为3 L/min。得到熔覆试样。经过电火花线切割,去掉多余熔覆金属和基材之后,得到V型缺口深2 mm,角度为45° ± 2°,如图2a所示的标准冲击试样,夏比冲击试样尺寸为55 mm×10 mm×10 mm。其上半部分为GH4169熔覆层,厚度为6 mm,其余为Q235基材,基材厚度为4 mm。

图2 夏比冲击标准试样

对冲击试样进行组织分析和性能测试。性能测试主要包括维氏硬度测试和夏比冲击测试。试样经金相打磨抛光之后,分为两组,每组3个试样。第一组试样分别采用王水和FeCl3溶液对GH4169高温合金和Q235基材进行腐蚀,而后进行金相组织观察。第二组热处理之后使用相同腐蚀剂进行腐蚀后进行金相组织观察。其中第二组试样热处理工艺为1030 ℃固溶处理1 h,740 ℃保温处理8 h,再进行800 ℃下淬火10 min。采用WT-401MVD显微硬度计对CMT熔覆GH4169合金试样进行显微硬度检测,沿着基材−热影响区−熔覆层进行测量,加载载荷为200 g,加载持续时间15 s,测试点相距0.5 mm。夏比冲击试验是将试样放在试验机上,使之处于简支梁状态,将摆锤放到一定高度进行一次性打击,测量试样在这种冲击下折断吸收的能量。

2 实验结果与讨论

2.1 熔覆成形试样的宏观形貌

观察熔覆试样的宏观形貌,发现发现熔覆层表面平整,道与道之间搭接良好,未出现凹坑等表面缺陷。图3c为熔覆试样侧面宏观形貌,上层为GH4169合金熔覆层,下层为Q235钢基体,熔覆层和基材之间成形较好,熔合线附近未出现气孔、未熔合等成形缺陷。

图3 Q235/GH4169复合板试样宏观形貌和结合面

2.2 复合板界面结构

图4a为Q235和GH4169合金之间熔合线附近微观形貌,冲击试样包括基材和两层GH4169合金共三层。其中Q235基材与GH4169熔覆层的微观界面形成了一条弯曲的熔合线,没有观察到明显的焊接缺陷,说明GH4169熔覆层和Q235基材之间达到冶金结合,实现了原子间连接,熔覆质量良好。图4b为GH4169合金两层熔覆层之间的微观形貌。GH4169合金的熔覆层的层与层之间有明显的熔合线,且熔合线附近分布着外延生长的枝晶组织,晶粒取向差别明显,主要与熔覆层中熔池的热量扩散有关,枝晶总是沿着温度梯度最大的方向生长。高强层焊道与焊道之间搭接良好,无宏观缺陷,GH4169合金熔覆层成形质量良好。

图4 Q235表面熔覆GH4169合金微观组织形貌

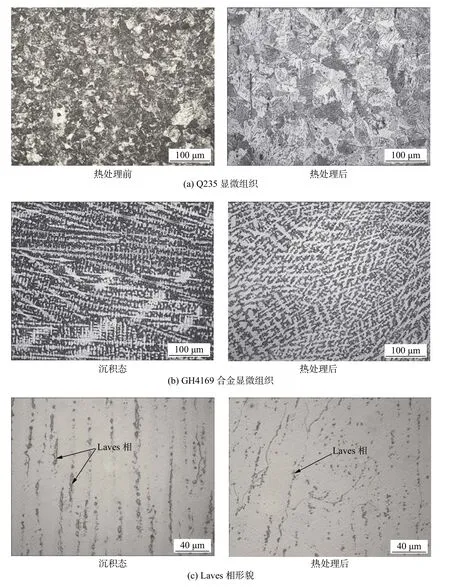

如图5a所示,热处理之前Q235基材为退火态的铁素体和珠光体组织,同时因为冷轧制,晶粒发生了一定量的变形。在经过淬火和低温回火后,Q235基材得到片状马氏体组织。同时,原来因为冷轧制而产生的晶粒变形也得到改善。如图5b所示,在熔覆过后,GH4169的沉积态组织主要为柱状晶或树枝晶。热处理后,枝晶结构未发生明显变化。但GH4169的Laves相的长条状变成的颗粒状。Laves相为一种脆硬相,是一种化学式主要为AB2型的密排立方或者六方结构得金属间化合物。据陈伟[10]和Sui[11]研究发现,在经过热处理之后GH4169组织中的Laves相大量减少,大量Nb元素不仅可以固溶到γ基体中,起到固溶强化作用,还能造成γ″相大量增加,其中γ″相(Ni3Nb)为GH4169合金的主要强化相,大大提升GH4169的综合性能。

图5 热处理前后Q235基材组织和GH4169高强层

2.3 复合板硬度测试和冲击韧性

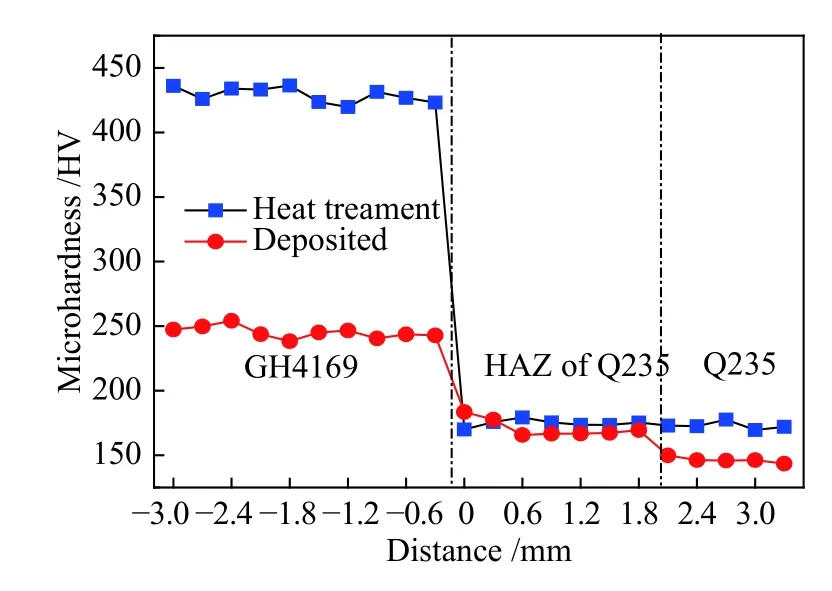

图6为熔覆层到基材的显微硬度分布图,图中给出了沉积态试样和热处理之后试样的显微硬度分布。沉积态时,GH4169合金熔覆层维氏硬度240 HV,Q235基材的维氏硬度由高到低分为3个部分,维氏硬度最高的是重熔区,为183.5 HV,其次是热影响区168.9 HV,最低的是Q235基材维氏硬度146.3 HV。经过热处理之后,试样硬度更加均匀,GH4169合金熔覆层平均维氏硬度达到422 HV,硬度大幅提升,主要是热处理后,γ″相强化作用,提升熔覆层的硬度。Q235基材的平均硬度172 HV,接近沉积态热影响区的硬度值。根据以上结果可知,熔覆过程中的热累积对Q235基材的热影响区的有一定的淬火作用,使该区域硬度明显上升,同时GH4169合金中合金元素在熔覆过程中部分进入基体中,使其硬度值也有一定的提升效果。因此,在Q235基体部分硬度值呈现并且呈现梯度分布。

图6 熔覆试样显微硬度

2.4 夏比冲击测试结果分析

夏比冲击测试结果为,沉积态试样的冲击功平均值为32 J,经过热处理试样的冲击功平均值为55 J。图7为冲击断口宏观形貌。热处理后冲击试样断口有两个区域,塑性区和解理区,塑性区大约有四分之一区域,有明显的的塑性变形,说明热处理冲击试样具有较高的冲击能量;而沉积态的断口几乎全是解理面,为脆性断裂,冲击吸收能量差。熔覆GH4169合金之后的复合板冲击韧性提高,主要是由于固溶处理之后,Laves相减少,γ″相的析出,合金元素均匀化,使复合板冲击韧性提高,其冲击功从32 J提高到55 J,均高于材料标准冲击功27 J要求。

图7 夏比冲击试样断口示意图

3 结 论

1)当电流为370 A时,采用CMT熔覆过后Q235基体与GH4169高强层搭接良好,无宏观缺陷,GH4169层与层之间也未出现孔洞、夹渣等焊接缺陷。复合板成形质量良好。

2)冷金属过渡技术虽然对基材热影响小,但是依然对Q235基材有淬火作用,使的Q235基材硬度上升,同时在重熔区,部分合金元素进入Q235基体中,使其硬度值高于热影响区。

3)固溶处理之后,GH4169合金内部Laves相由长条状变成颗粒状,γ″相大量析出,使得GH4169的硬度从240 HV升高到422 HV,并且冲击性能也由沉积态的32 J提升到55 J,同时对Q235基材进行分级热处理之后,也得到均匀的马氏体组织。