混醇分子蒸馏联产建筑新材料技术研究与探讨

2021-11-20刘杰刘雨辰

刘杰,刘雨辰

(1.徐州吉兴新材料有限公司,江苏 徐州 221400;2.辽宁大连科技学院外语系,辽宁 大连 116000)

0 引言

近几年,随着经济的快速发展,能源紧张的局面使可再生能源受到关注,碳中和减少二氧化碳排放量,将是实现替代新能源动力发展趋势;新能源汽车行业发展,新能源是当今发展趋势;同时也实现了有机化工产品的绿色新途径。在合成过程中会产生,按产能约有6‰量废料。随着国家大力全面推进可再生能源、新能源产业和低碳政策的影响,国内太阳能光伏发电产业进入了一个前所未有的跳跃发展期;太阳能光伏发电的核心部件是光伏电池,光伏电池的主要元件是硅片;切割液的生产原料是环氧乙烷的衍生物聚乙二醇,混醇就是生产环氧乙烷过程中的废物再生利用,原始工艺处理方法是作为危险废物处理将废料委托有资质处置单位进入焚烧炉燃烧,灰渣去填埋处理;因此物料中含有乙二醇、二乙二醇 、三乙二醇、四乙二醇、聚乙二醇有效成份。乙二醇可用于防冻液、二乙二醇可用水泥助磨剂、三乙二醇可用于树脂及助磨剂母液;本装置利用各成份沸点在常压下相差30 ℃以上的原理,在真空负压下完成分离,剩余尾料用于助磨剂,形成封闭链,绿色工艺,无废外排;提高环境治理,资源再生利用。作为光伏产业链的重要环节,环氧乙烷的生产,会在过程产生少量混醇,随着环氧乙烷产量增加,产生混醇数量也越来越多,如不加以回收加工利用会形成较大的资源浪费。

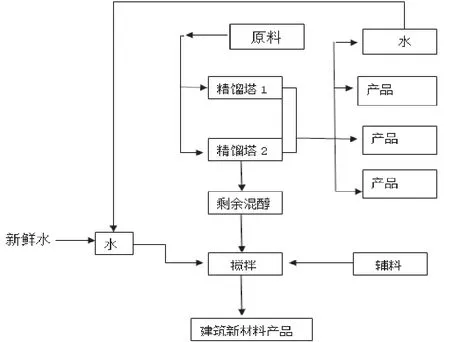

本装置采用间歇式生产二塔分子蒸馏形式(如图1所示),为降低投资成本,采用导热油加热,可快速提升物料温度,温度易控制;采用负压条件降低物料沸点,加热时间缩短,运行周期从进料到出料时间10 h即可完成一批料生产,产品色相30号。混醇用泵从原料贮罐常温下经计量器输送进入反应釜,导油炉加热,使各组份气化后经两级冷凝再经板冷使液温度降至25 ℃后回收成品液用泵输送到罐区产品罐中。

1 生产设备工艺流程图

混醇分子蒸馏工艺流程如图1所示。

图1 混醇分子蒸馏工艺流程

1.1 生产工艺参数及分离过程

(1)预热、脱水和乙二醇精馏物理分离过程

物料由进料泵输送经电子流量计后进入预热器预热,然后进入塔T1蒸馏釜中,通过底部再沸器的导热油加热提供物料温度使物料温度上升气化,确保蒸馏所需的热量,在塔板的作用下进行传质传热和汽液交换将水、乙二醇和二乙二醇、三乙二醇通过各组份沸点不同进行分离,水、乙二醇由于沸点较低将由下向上聚集在塔顶及塔中部,在顶部形成一个不含二乙二醇、三乙二醇的组份,通过塔顶冷凝器的冷凝后,分别切换得到水和乙二醇,此工序脱水温度为:70~75 ℃,压力-0.09 MPa,精馏乙二醇温度为:100~105 ℃,压力-0.09 MPa;二乙二醇和三乙二醇等由于沸点较高将由上向下运动,在塔底部聚集,控制塔底的温度,在塔底部得到不含水、乙二醇的二元醇组成[1]。

(2)二乙二醇精馏物理分离过程

提高导热油炉温度继续升高温度釜中物料达到气化温度(136~140 ℃)使二乙二醇在负压(压力-0.09 MPa)条件下,气化物料从塔底部上升气化,经两级冷凝后再经板冷再次降温到常温25 ℃得到二乙二醇用泵输送到罐区产品储贮;

(3)经过脱水分离乙二醇、二乙二醇后塔底部物料含量约为20%混合物,停止加热用泵经输送泵的输送进入T2塔的底部蒸发釜中继续给物料加热,使通过塔板的分离将三乙二醇与高沸物料分离(158~162 ℃,压力-0.098 MPa),在塔顶部经过两级冷凝器和一级板冷使产品液温度降至常温25 ℃提取三乙二醇产品用泵输送到罐区产品罐储贮备用,一个周期生产完成后停止导热油炉加热,剩余部分三乙二醇及其他高沸物料由于沸点较高在塔底部聚集,由泵的输送进入下道工序使用。

考虑到物料沸点较高、为确保物料的蒸发,在T2塔底控制二乙二醇和三乙二醇的比例,本精馏工序采用塔底热虹吸式再沸器加热,为精馏分离提供热源。

(4)塔T2剩余混醇经冷却后用泵导入储存罐用于生产助磨剂备用。

(5)按助磨剂工艺配方配制产品:具体步骤为:首先混醇通过精馏塔物理分离后,多元醇盐混合物作为助磨剂原料贮存罐用泵注入搅拌罐,然后再将该溶液与三乙醇胺或二乙醇单异丙醇胺均匀搅拌,至pH值为8~11左右,搅拌1 h,即得成品。

本生产装置(如图1所示)采用分子蒸馏工艺,决定产品质量和提取率条件是填料、真空度、循环量,在生产时考虑多种因素条件下优化方案,本文对于生产装置的每一个塔均设计了控制循环量设计方案,来确定二塔间歇蒸馏每一个塔的最佳操作工艺参数;

生产主体设备(如图1所示)采316 L不锈钢制作的精馏塔从塔顶采出,产品组成纯度在线检测和取样检测相结合方式由气相色谱检测。

提取率计算:

提取率%=(成品量kg/混醇中此物料含量kg)×100%

2 实验结果及分析

(1)分子蒸馏塔T1塔顶经冷凝器分别采出水、乙二醇、二乙二醇检测情况

在塔顶冷凝器出口取样测水中COD含量,每间隔半小时做一次,同时打水回系统内,当水COD值小于800 mg/L切换水进储贮罐;同样水采完后,升温采乙二醇在取样口采样送化验检测,成品乙二醇按照企业标执行,水分小于0.1%乙二醇含量大于等于92%开始采出乙二醇进储罐;如不检测不合格打回流重蒸。等水分采出接近完成时,塔中2温度开始上升。降低采水量(35%采出),采水完成,此时调节真空度至最大,导热油温度参考范围160~170 ℃。开始采出过渡馏分1。在线取样,水分<10%时,切罐采出乙二醇。

使用DCS远程控制器自动化操作对分子蒸馏塔T1运行循环泵、电磁阀停与运行,每一产品根据分量大小采出每个产品,同时近程序模块设计联锁键控制四个条件。

使用本装,置分子蒸馏塔T1提取乙二醇控制温度50 ℃,回流比控制50%,真空度-0.085 MPa,收率98.5%,色相10号,纯度95%采出乙二醇时,前期70%~80%采出,需关注塔中2温度变化,后期塔中1温度与塔中2温度差小于2℃时,35%~0%采出,根据温度变化及时多次调整回流比。保证乙二醇尽可能多提出。

(2)分子蒸馏塔T1继续升温提取二乙二醇数据同样继续加热采二乙二醇,成品按照企业标准执行,在塔顶取样口采样送化验室使用气相色谱检测,合格后开始采出到储罐,不合打回流进系统重蒸。

同上所述,使用DCS远程控制器自动化操作对分子蒸馏塔T1运行循环泵、电磁阀停与运行,每一产品根据分量大小采出每个产品,同时将程序模块设计联锁键控制四个条件处相批配,分子蒸馏塔T1采出二乙二醇:控制温度110 ℃,回流比控制50%,真空度-0.089 MPa,收率98.7%,色相10号,纯度95.2%采出乙二醇与二乙二醇过馏分时,需关注蒸发釜温度不能下降,蒸发釜与导热油最低温度温差不小于15 ℃(导热油设定温度不高于200 ℃)。在此过程中,应根据工况及时调整回流比。

(3)分子蒸馏塔T2采出三乙二醇控制温度130 ℃,回流比控制50%,真空度-0.09 MPa,收率95.2%,色相10号,纯度98.7%采三乙二醇同上所述相同检测方法。

3 结语

通过验证本生产装置采用分子蒸馏原理和物料沸点不同配套间歇二塔提取废液中有效醇,剩余尾料生产助磨剂的过程,经过实践验证项目可行性,经济可行性,达到资源循环再利用。