基于水蒸气气化的天然气动力多联产系统热力性能分析

2021-11-19王丹,何松,李胜,高林

王 丹,何 松,李 胜,高 林

(1.中国科学院 工程热物理研究所,北京 100190;2. 中国科学院大学,北京 100049)

0 引 言

我国煤炭资源丰富,能源利用以煤为主。我国一次能源消费中,煤炭占比超过50%。然而由于煤炭资源存在分布不均、煤阶差异大、利用过程环境污染严重等问题,煤炭清洁高效利用一直是热点[1]。同时,伴随我国能源产业结构的不断优化升级,天然气作为一种清洁能源,在能量消费中的占比逐年提升。但我国天然气资源匮乏,探明储量仅为世界储量的3.1%,天然气供应长期依赖进口,使我国能源安全面临极大挑战。为解决上述问题,发展煤制天然气(SNG)技术被认为是一项有效途径[2-3]。近年来我国煤制天然气项目发展迅猛,以煤气化为核心的煤制天然气技术在中国具有广阔的应用前景[4-6]。

煤制天然气以煤为原料,经过气化、变换、净化、甲烷化等流程后得到天然气,传统的煤制天然气单产技术往往以能耗为代价追求高化工转化率,导致能量利用水平的提升受到限制。在这种情形下,多联产技术的发展更加受到重视。多联产系统是指利用煤气化产生的合成气(CO+H2)进行联合生产,以得到多种化工产品、液体和气体燃料、其他工业气体,以及利用工艺过程的可燃组分及热量进行电力生产的能源系统。在多联产系统中,气化产生的合成气除用于化工合成外,一部分用作联合循环燃气轮机的气源进行发电,可以实现传统化工过程和高效联合循环发电技术能量利用过程的耦合。相对于单产系统,多联产系统可以达到更高的总能利用效率、多种产品输出的特点,具有更强的市场竞争力和适应性,能达到更好的经济效益[7-8]。

气化技术是多联产系统的核心,目前主流的气化技术有固定床气化(鲁奇Lurgi、BGL、UGI)、流化床气化(温克勒Winkler、灰熔聚 U-Gas、循环流化床CFB)和气流床气化(壳牌Shell、德士古Texaco、E-gas)3种[6-7]。现有的煤基多联产系统主要基于传统的德士古气化和壳牌气化技术,在气化过程中,燃料需要部分氧化为气化反应提供热量,这使气化单元的冷煤气效率受到限制[9];另外,传统气化工艺使用氧气作为气化剂,空分制氧单元需要大量能耗。针对传统天然气动力多联产系统用能效率有待提升的现状,许多研究对传统的联产系统提出了改进:LI等[10]提出了化工岛未反应气适度循环的天然气动力多联产系统,避免为追求高化工转化率而出现的能耗拐点,提升了系统的用能效率;LYU等[11]提出将化学链循环空气分离工艺集成到联产系统,减少了传统气化工艺中空分制氧能耗,在提升联产系统热效率的同时,还具有净零排放CO2的优势;FAN等[12]研究了基于煤和生物质共气化耦合化学链燃烧技术的天然气动力多联产系统的热力学性能,结果表明系统在实现碳捕集的同时能达到较高的热效率;LI等[13]对基于煤部分气化技术的多联产系统进行研究,系统取消了调整合成气成分的变换单元,采用化工未反应气部分循环的方式,相比基于传统气化的参比系统,新系统具有更高的热效率。但这些研究未对气化工艺做出改进。

WANG等[14-15]提出了新型带热化学回热单元的水蒸气气化工艺,该气化方式具有冷煤气效率高、省略了空分能耗等优势[16-19]。在该系统中,回收合成气显热产生的水蒸气不用于联合循环发电,而送往气化单元用作为气化剂,此过程将合成气的低品位显热转化为高品位的化学能,能实现更高的能源利用效率,同时无需空分能耗。笔者基于该气化工艺集成天然气动力联产系统,并对该系统进行热力学分析。

1 多联产系统模型的建立

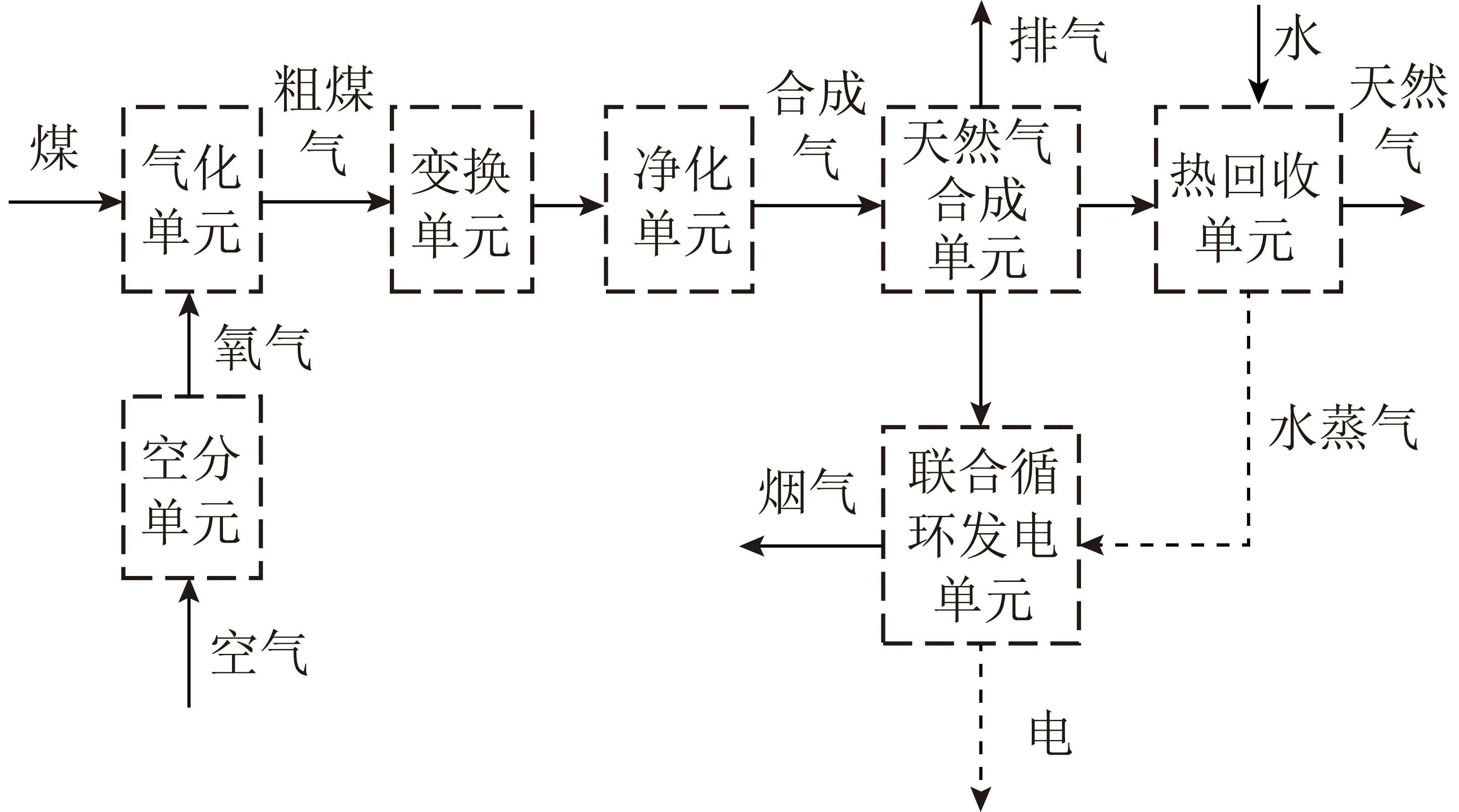

传统煤基天然气电力多联产系统基本流程如图1所示。在气化单元,煤与氧气或其他气化剂反应产生粗煤气,粗煤气经过变换和净化后送入天然气合成单元。合成的天然气经过分离提纯后,剩余的可燃组分进入燃气蒸气联合循环进行发电。同时,天然气产品的显热经回收后用于产生蒸气,进入联合循环底循环进行发电。

图1 传统煤基天然气电联产系统工艺流程Fig.1 Flowsheet of traditional coal-to-SNG process

本文集成的水蒸气气化SNG动力多联产系统串并联综合模型如图2所示,该系统主要包含合成气制备单元、SNG合成单元和联合循环动力单元。合成气制备单元产生的粗煤气经分流器后,一部分用作SNG合成单元的原料,另一部分用作联合循环的气源,形成并联型多联产集成方式。分流比r表示经过分流器后进入化工合成单元粗煤气与动力单元粗煤气的摩尔比,r体现了系统总能量在化工岛和动力岛的分配。SNG合成单元产生的天然气产品经热回收后产生高温水蒸气,用于动力单元发电。天然气进一步分离提纯后,剩余的可燃气体也引入动力单元进行发电。

图2 基于水蒸气气化的SNG电力多联产系统(串并联综合型流程)Fig.2 Flowsheet of series-parallel SNG-power polygeneration system based on coal-steam gasification

在基于传统气化工艺的多联产系统中,回收粗煤气显热的水蒸气会送往联合循环单元参与朗肯循环,此时能量利用的效率受到卡诺效率的限制,一般只有40%。而在本文集成的新系统中,水蒸气将返回气化单元参与气化反应,该过程将水蒸气的显热转化为合成气的化学能,通过物理能向化学能转化,在提升能量品位的同时,减少了供热煤的消耗,实现更高的冷煤气效率。在新系统中,热解和气化所需热量可由劣质煤燃烧提供,减少了优质气化煤因部分氧化而造成的效率损失。同时,采用水蒸气气化方式后,合成气中的H2/CO摩尔比将高于传统气化,能够减少变换单元合成气的处理量、节省过程能耗。

1.1 合成气制备单元

系统进料为陕西神木的长焰煤,工业分析和元素分析见表1。进料煤分为气化和供热两部分,为便于分析,本文气化煤与供热煤采用相同煤种。

表1 长焰煤的工业分析和元素分析[15]

图2中供热煤通过外燃单元产生高温烟气,高温烟气进入热解和气化炉进行非接触式换热,为热解和气化过程提供所需的热量。换热后的烟气温度在1 050~1 100 ℃,可用于预热外燃单元所需空气。气化煤进入热解炉后在900 ℃、常压下发生热解,产生富氢的焦炉煤气以及焦炭。焦炭将随高压CO2载气进入加压气化炉,并与水蒸气在1 000 ℃、4.0 MPa下发生气化反应,气化产生的高温粗煤气与焦炉煤气共同进入热回收单元A预热气化剂(水/水蒸气),使之达到550~600 ℃后进入气化单元。焦炉煤气经热回收单元A初步冷却后,进入电捕焦油器分离焦油。

模拟系统中气化粗煤气的主要组成与文献[12-15]试验结果对比,具体见表2。经热回收单元A冷却至300 ℃的粗煤气通过分流器分为2部分,一部分经净化单元除去灰分、硫分及CO2后送入SNG合成单元,另一部分除去灰分、硫分后送入联合循环发电单元。

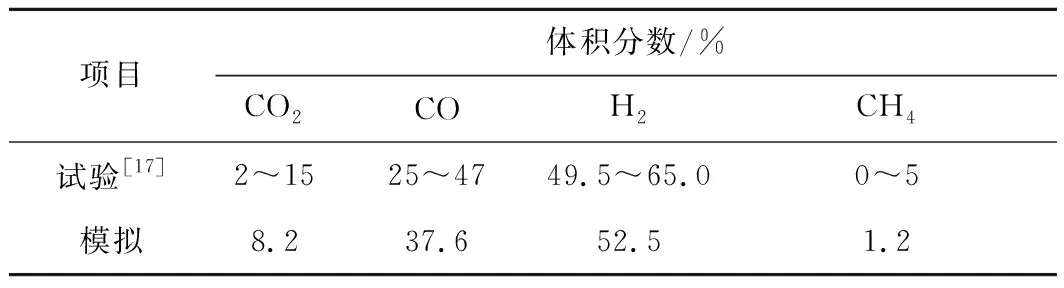

表2 模拟粗煤气组成与试验结果对比

为满足SNG合成单元的需要,部分粗合成气需经分流器S1进入变换单元,在变换炉中发生水蒸气变换反应(式(1)),从而提高SNG合成单元原料气的氢碳比。本文采用两级间冷高低温耐硫变换工艺,经过变换后的合成气与剩余的未反应气以及焦炉煤气混合,使得合成单元原料气的氢碳比(H2/CO)约为3,此时系统为全调整。进入SNG合成单元前,原料气还需经过两级Selexol气体净化工艺脱除H2S、COS、CO2等酸性气体,避免污染环境。

(1)

变换单元的水气比表示进入变换单元水蒸气的物质的量与工艺原料气物质的量的比值,是影响变换单元变换率、能耗的重要参数。高水碳比在一定范围内有利于水蒸气变换反应的正向进行,提高变换率,同时还能抑制催化剂床层超温,但蒸气耗量大、能耗高、不经济;低水气比时易产生甲烷化和析碳反应,使变换炉温度过高。该系统中不同水碳比下变换单元出口气体组成,高温变换炉出口气体温度、蒸气耗量和变换率如图3所示。由图3(a)可知,当水气比在0.2~1.0时,随着水气比的增大,变换率由65.5%增加到98.9%,且增幅先快后慢,当水气比大于1.0后,变换率基本不变。考虑到耐硫催化剂的活性温区,水气比选择1.6为宜[20]。

图3 变换单元重要参数随水气比的变化Fig.3 Change of important parameters of shift unitwith water gas ratio

1.2 SNG合成单元

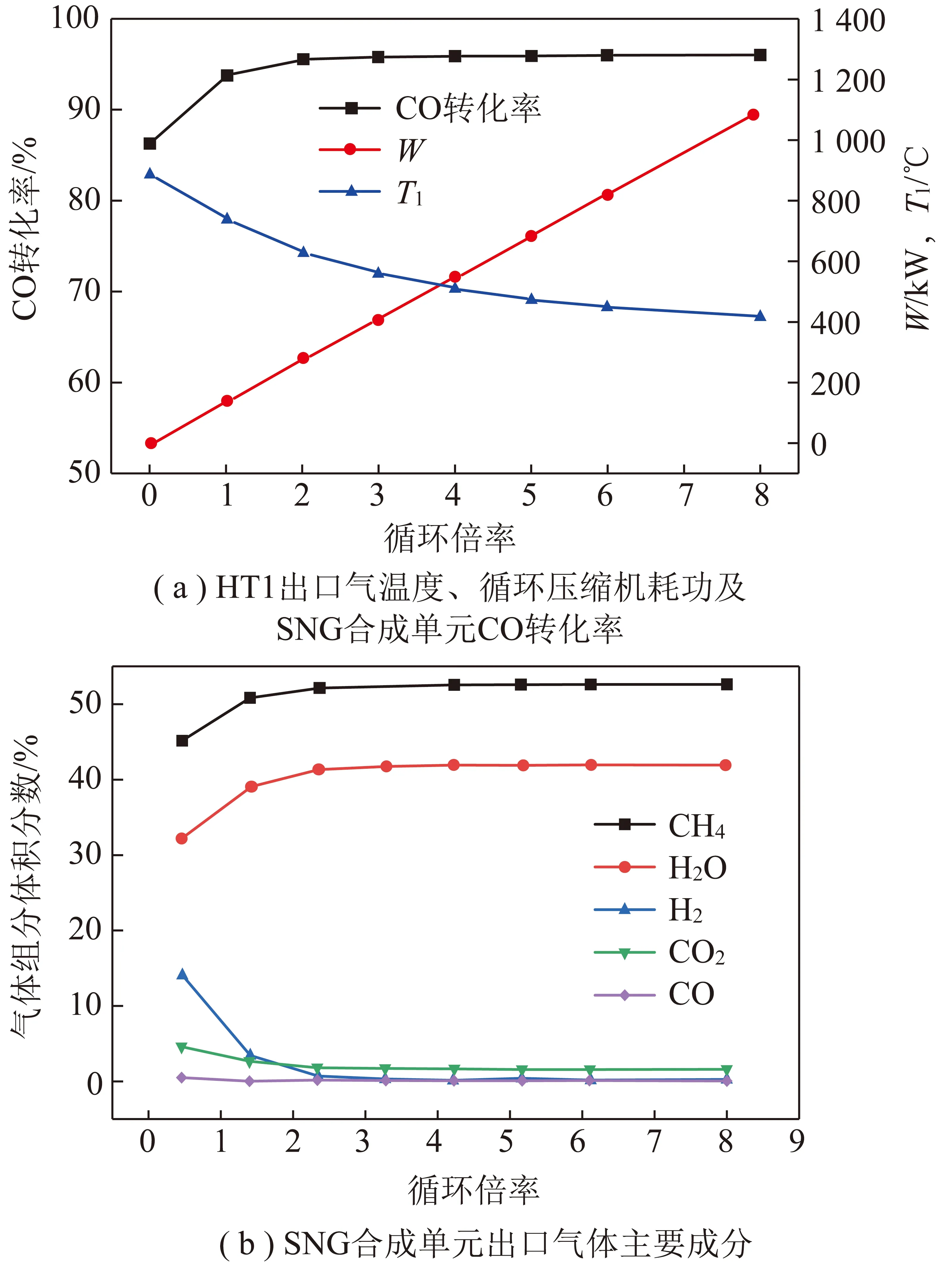

洁净的合成气进入SNG合成单元后主要发生甲烷化反应(式(2)),该反应属于强放热反应,因此需采用耐高温镍基催化剂。该SNG合成单元采用托普索的TREMPTM工艺,粗合成气依次进入3级甲烷化反应器:第1高温反应器(HT1)、第2高温反应器(HT2)以及第3低温反应器(LT)。在HT1中,大部分合成气能转化为CH4。HT1出口的气体经过高温热交换器后冷却至300 ℃,同时产生535 ℃/12.0 MPa和500 ℃/3.0 MPa的蒸气用于汽轮机发电单元。为了防止反应器超温导致催化剂失活,分流器S2分离出部分HT1出口的产品气,使其经过压缩后再次进入HT1,从而保持HT1的温度低于700 ℃。循环倍率Ru表示进入HT1的未反应气与合成新气的物质的量比。增大循环倍率可以提高转化率、防止反应炉超温,但会增大循环物流的压缩功等能耗。因此SNG合成单元的循环倍率值不宜过高或过低。LT出口气体的物质的量、HT1合成新气的温度T1、循环合成新气的压缩功W以及SNG合成单元整体的CO转化率随循环倍率的变化如图4所示。

图4 SNG合成单元重要参数随循环倍率的变化Fig.4 Change of important parameters of SNG synthesisunit with recycle ratio

(2)

由图4可知,当Ru由0增加至3时,LT出口CH4体积分数、CO转化率显著增加;Ru=3时,CO转化率达到95.76%,大部分CO和CO2转化为CH4;同时,HT1出口气体的温度由889.8 ℃降至557.4 ℃;但伴随Ru增大,循环的压缩功也增大。Ru>3后,增大Ru不会显著增加CO转化率,但会显著增加循环功耗。

1.3 联合循环单元

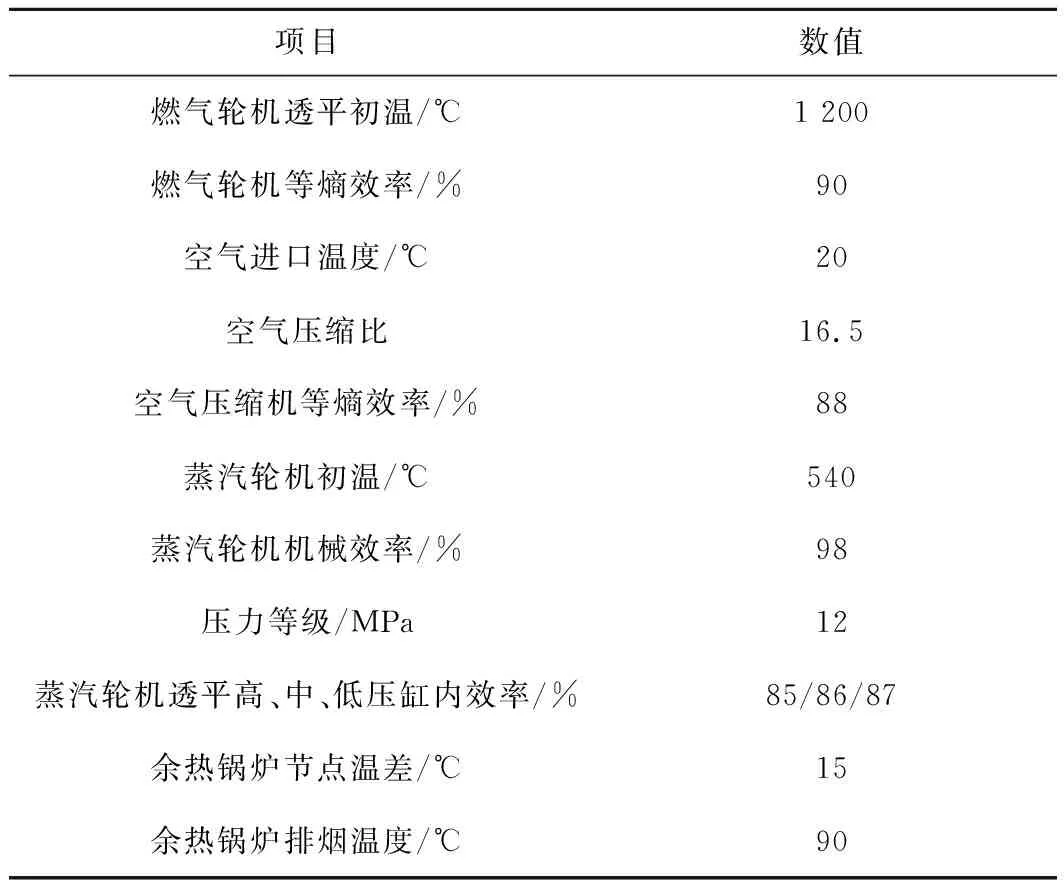

该系统联合循环单元中燃气轮机和蒸汽轮机的参数见表3,该单元用气来自分流器出口的一股粗煤气以及SNG产品分离后的排放气。联合循环发电单元产出的电量随分流比以及循环倍率的变化如图5所示。

表3 联合循环单元参数Table 3 Parameters of combined cycle

图5 SNG合成单元重要参数随循环倍率的变化Fig.5 Change of important parameters ofSNG synthesis unit with cyclic magnification

联合循环发电单元的总发电量由公用工程的发电量、燃气透平的发电量和HRSG输出的电量3部分组成。由图5可知,对于每个既定的分流比,循环倍率小于2时,随着循环倍率的增加,动力单元的发电量显著减少,当循环倍率大于2后,总发电量会随Ru的增加而略下降。这是由于循环倍率增加时,化工合成的原料气更多转化为SNG,使得进入动力单元的可燃气更少。另外,当分流比为1时,串并联综合型多联产系统转化为串联型多联产系统,此时更多的能量用于化工合成单元,联合循环发电单元的总发电量将更少。

2 结果及讨论

2.1 多联产系统的评价指标

2.1.1系统热效率

热效率η是基于热力学第一定律的热平衡分析法的指标,可用来评价系统能量利用水平,表示输入系统的能量中有效利用的比例,计算公式为

(3)

式中,G为质量流量,kg/s;Q为低位热值,MJ/kg;P为动力单元输出的电量,MW;下标SNG和coal分别为天然气和煤。

(4)

2.1.3相对节能率

多联产系统经常采用相对节能率RES作为评价系统热力性能的指标。RES表示生产相同量的产品时,多联产系统相对于单产系统节约输入能量的比例,具体为

(5)

其中,ηG为分产动力系统的发电效率;ηC为分产化工系统的生产效率。目前IGCC动力系统的发电效率和化工SNG生产效率分别在43.9%和54.5%左右[19]。

2.2 循环倍率对系统热效率和相对节能率的影响

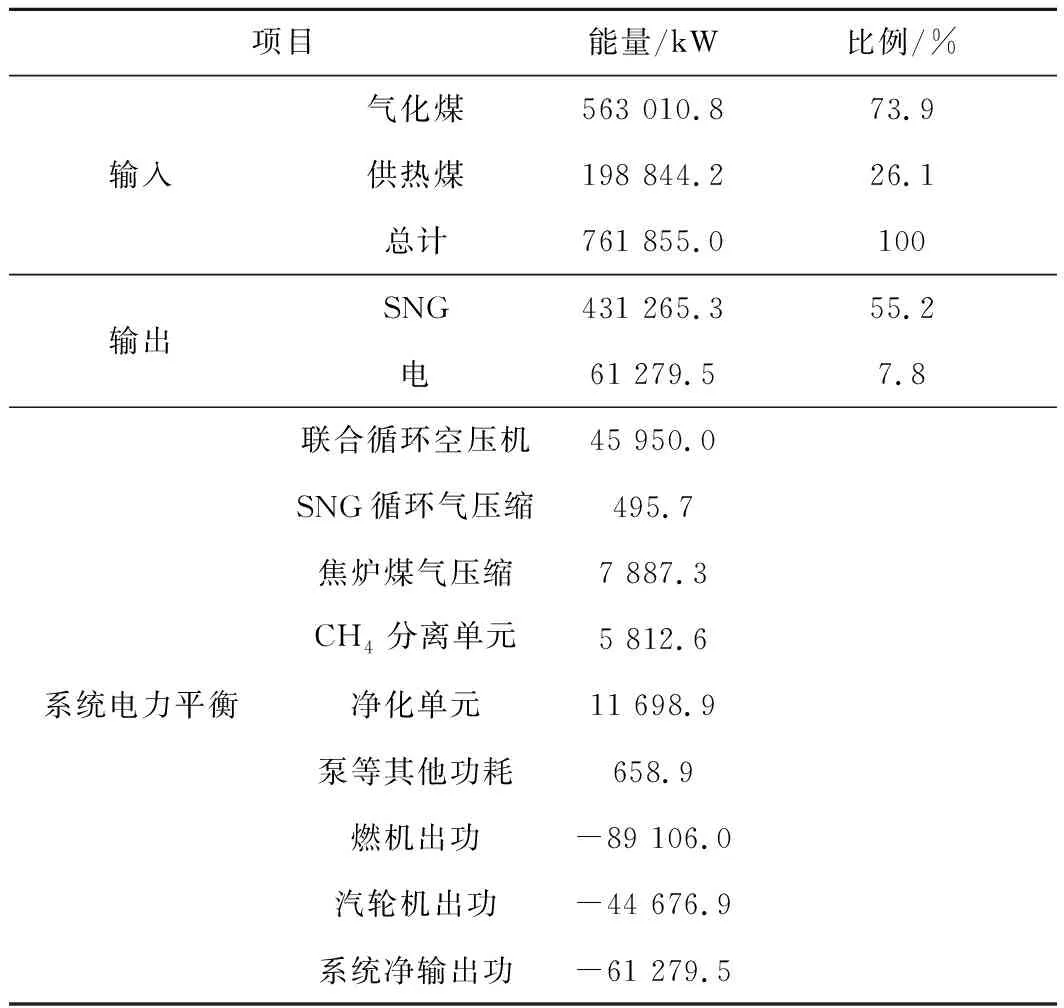

当分流比为0.8,循环倍率为3.3时,系统的化动比Rcp(化工产品输出量/电力输出量)为7.04。系统能量平衡见表4。可知在设计条件下,系统的热力学第一效率η和相对节能率分别能达到64.70%、18.16%。与文献中传统的德士古水煤浆气化SNG动力多联产系统相比,热力学第一效率提升了5.5个百分点,相对节能率提升7.2个百分点[24]。

表4 水蒸气气化SNG电力多联产系统热力学性能分析

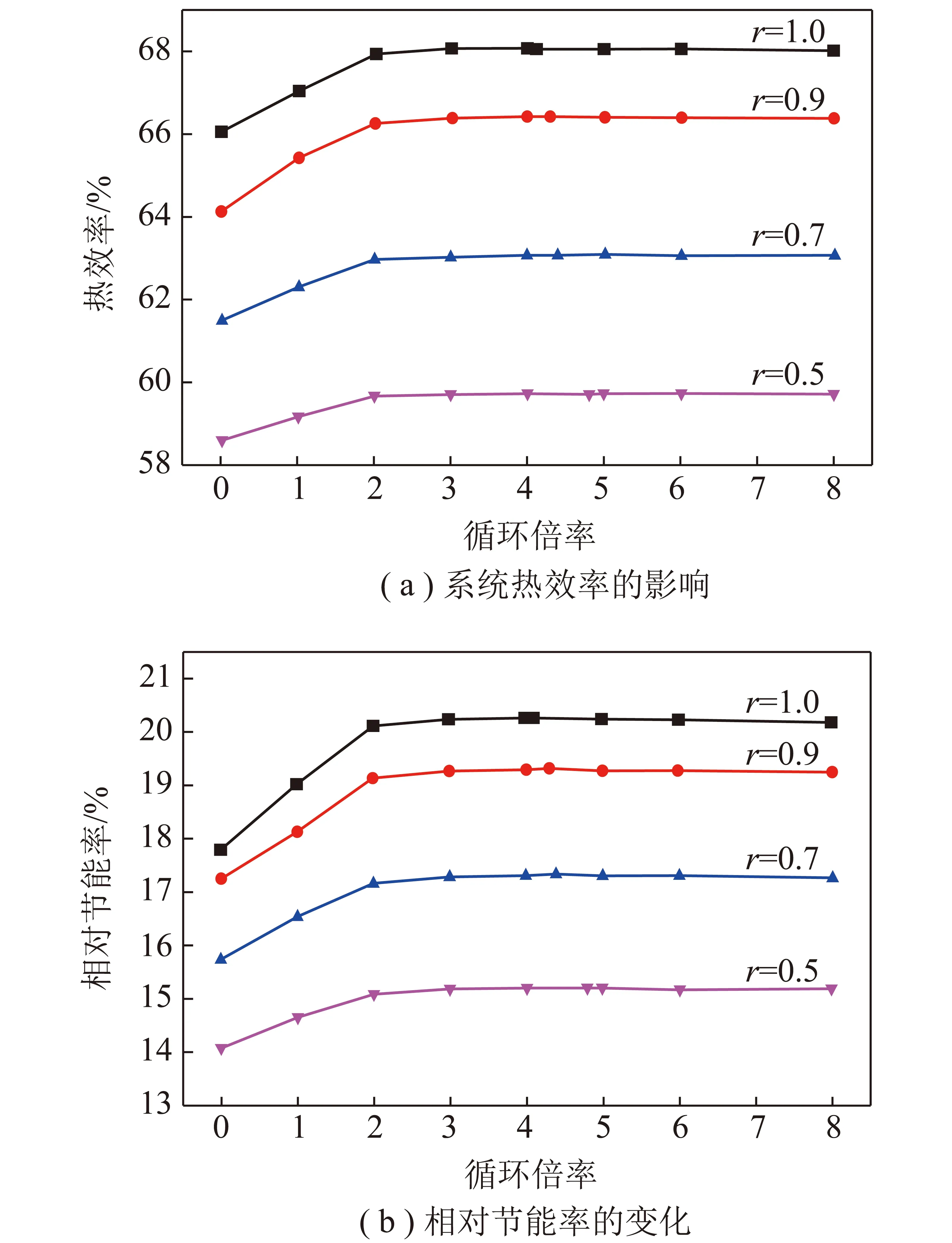

不同分流比下,系统的热效率及相对节能率随循环倍率变化的规律如图6所示。可知对于每一既定的分流比,系统的热效率和相对节能率都随循环倍率的增加先显著增加后略微减小,系统存在最优的循环倍率值。当系统循环倍率大于最优Ru后,化工合成单元SNG转化率的增加变缓,随着循环倍率的增加,SNG产率提升空间不大,追求高的转化率反而需要更多的能耗,因此系统热效率和相对节能率在循环倍率大于最优Ru后呈下降趋势。分流比为1.0、0.9、0.7、0.5时最优Ru值分别为4.0、4.3、4.4、4.8,此时对应的系统最高热效率分别为68.07%、66.42%、63.09%、59.73%,相对节能率分别为20.26%、19.32%、17.34%、15.20%。

图6 系统热效率和相对节能率随循环倍率的变化Fig.6 Change of η and RES with the recycle ratio

另外,由于化工合成系统的能量利用效率大于IGCC发电效率,当分流比减小时,更多的能量用于IGCC动力单元,系统的热效率呈下降趋势。因此在同一Ru下,r=1时系统的热效率和相对节能率最大。

2.3 循环倍率对系统效率的影响

表5 化学基准物体系[25]

(6)

式中,w(H)、w(O)、w(N)、w(C)分别为煤中H、O、N、C质量分数,%。

表6 水蒸气气化SNG-动力多联产系统平衡

图7 系统效率随循环倍率的变化Fig.7 Change of system energy efficiency with recycle ratio

3 结 论