高炉煤气羰基硫催化水解过程影响因素

2021-11-19林玉婷李玉然朱廷钰

王 斌,林玉婷,李玉然,王 健,朱廷钰

(1.中国科学院过程工程研究所 中国科学院绿色过程与工程重点实验室,北京 100190;2.中国科学院绿色过程制造创新研究院,北京 100190)

0 引 言

高炉煤气是炼铁过程的副产物,作为钢铁企业产量最大的可燃气体,其用途广泛,一般送往高炉热风炉、轧钢加热炉、煤气发电等用户单元作为燃料使用[1-2]。2019年4月,生态环境部等五部委印发《关于推进实施钢铁行业超低排放的意见》,明确提出“加强源头控制,高炉煤气应实施精脱硫”。实施高炉煤气精脱硫进行源头治理,可保障下游用户SO2超低排放,避免了建设分散的末端治理设施,对推进钢铁行业全流程超低排放改造、促进钢铁工业绿色发展具有重要意义。

高炉煤气主要成分为CO、CO2、H2、烃类及硫化物,硫化物以COS、H2S为主,其中COS约占70%,H2S约占30%。高炉煤气净化过程中,脱除COS是煤气脱硫的核心[3-4]。脱除COS的研究始于20世纪60年代,主要是针对高硫克劳斯尾气,常采用加氢转化和氧化转化。近年来,针对低硫水煤气则研发了水解转化技术,具有不消耗原料气、只消耗气氛中的水和副反应少等优点,具有明显优势[5-6]。国内针对高炉煤气羰基硫水解研究较少,工业化试验运行结果表明,水解催化剂的寿命不足3个月,远低于正常使用的2 a以上。催化剂的寿命主要取决于其在含氯含粉尘含氧气氛的抗性,因此,亟待探明温度、Cl-、粉尘和O2对COS转化率的影响,为COS水解催化剂研制提供理论支撑。

高炉煤气中的Cl-主要由冶炼过程中原料铁矿石带入,Cl-对设备及管道具有较强的腐蚀[7-9],同时严重损害水解催化剂。目前国内使用最广泛的水解催化剂为γ-Al2O3负载碱金属氧化物[10],Cl-会破坏载体结构,造成催化剂活性组分流失,使水解催化剂活性下降或消失[11]。由于高炉煤气中O2的存在,COS及其水解产物H2S会在氧化铝表面被进一步氧化生成单质硫或硫酸盐,从而引起催化剂的失活[12]。林建英等[13]研究表明在低温下水解产物H2S与气氛中O2反应主要生成单质硫,沉积于催化剂表面及孔道内部,并呈双峰分布,失活原因在于沉积硫对催化剂孔道的堵塞[14]。目前Cl-和O2对COS转化率及催化剂的影响研究较少,更缺乏温度及粉尘对COS转化率及催化剂的影响研究。

本项工作拟研究高炉煤气复杂气氛下COS水解催化剂的失活机制,以期实现高炉煤气中COS的高效水解并延长催化剂使用寿命。笔者采用目前常用的氧化铝基COS水解催化剂,探究了不同气氛下高炉煤气COS水解转化率,系统开展了温度、Cl-、粉尘和O2对COS转化率及催化剂理化性质的影响,分析了各因素对COS水解的影响程度,为高炉煤气COS水解催化剂的工程应用提供了理论依据。

1 试 验

1.1 试验材料

羰基硫水解催化剂采用山东茂佳环保科技有限公司生产的φ3~5 mm球形氧化铝催化剂。每次试验前使用粉碎机(FW-100高速粉碎机)研磨,筛分出20~60目(0.25~0.84 mm)催化剂。粉尘选用某厂高炉煤气的布袋除尘灰。

1.2 表征方法

采用荷兰帕纳科AXIOS max波长色散型X射线荧光光谱仪(XRF)测试样品成分,研磨后的样品称取5.0 g左右置于压片机上,用硼酸镶边衬底,40 MPa下保持30 s,压制成直径32 mm圆片,然后上机分析。采用日本理学株式会社Smartlab型X射线衍射仪(XRD)测试样品的晶体结构,测试条件为:管压40 kV,电流30 mA,扫描范围5°~80°。采用美国康塔Autosorb-iQ全自动比表面积分析仪测试比表面积及孔径分布,采用BET公式计算比表面积,总孔容积由p/p0= 0.99时吸附的N2量确定,DFT模型计算孔径分布。采用日本电子株式会社JSM-7800型原位超高分辨场发射扫描电子显微镜(SEM)观察样品的形貌特征,将干燥后的样品置于载物台上喷金处理,用扫描电镜放大不同倍数进行观察。

1.3 试验方案

每次试验选取1.0 g催化剂样品,置于内径10 mm的石英管固定床反应器内,气流量为300 mL/min,空速为20 000 h-1,反应温度100 ℃,反应时间90 min。默认的混合气组分为190 mg/m3的COS,75 mg/m3的H2S,体积分数7%的H2O,N2为载气。研究Cl-浓度影响时,HCl质量浓度为0、50、100、150、200 mg/m3,O2体积分数为0.5%。研究粉尘影响时,1.0 g催化剂中加入的粉尘质量为0.017、0.033、0.067、0.133、0.201、0.267 g,折算质量浓度为5、10、20、40、60、80 mg/m3,O2体积分数为0.5%。研究O2影响时,O2体积分数为0.5%、1.0%。反应器入口COS含量由标气配气设定,出口含量采用日本岛津GC-2010Plus气相色谱检测,柱温为80 ℃,采用FPD检测器,使用纯氮气作为载气,测试误差1%。COS转化率通过式(1)计算:

η=(C1-C2)/C1×100%,

(1)

式中,η为水解转化率,%;C1为入口COS质量浓度,mg/m3;C2为出口COS质量浓度,mg/m3。

2 结果与讨论

2.1 反应温度对COS水解效率的影响

为探究高炉煤气COS水解塔布置的最佳位置,进行了反应温度对水解效率的影响研究,结果如图1所示。随着水解温度的升高,COS水解效率明显提高,温度由50 ℃升到150 ℃时,水解效率由49%增加到90%,这说明高温有利于COS水解反应的发生。对比60和120 ℃下的COS水解效率发现,随着反应时间延长,低温60 ℃时的水解效率下降了20%,而120 ℃下的水解效率基本保持稳定。这是由于在低温下高炉煤气中的水分凝结成露,部分覆盖了催化剂表面活性位点,造成催化剂效率下降。在工程应用中可将水解塔置于100 ℃以上的TRT余压发电前,效率较置于TRT余压发电后(约60 ℃)较高,减少了占地面积和催化剂用量。因此,水解塔可优选布置于TRT余压发电装置前。

图1 反应温度及时间对水解效率的影响Fig.1 Effect of reaction temperature and time on hydrolysis efficiency

2.2 高炉煤气组分对COS水解效率的影响

为探究水解催化剂失活的原因,研究了高炉煤气中Cl-、粉尘和O2对催化剂的水解效率的影响,结果如图2所示。随着Cl-质量浓度逐步提高到200 mg/m3,COS水解效率从92%降低到70%,推测水解效率降低的原因是在酸性气氛下Cl-与催化剂表面活性位点反应,造成催化剂失活。随着粉尘质量浓度由5 mg/m3提高到80 mg/m3,水解效率从82%降低至68%。高炉煤气中粉尘含量在除尘后较低,但随着时间延长会逐渐积累,导致催化剂表面活性位点被覆盖,水解效率明显降低。O2体积分数为0.5%时,随着反应时间的延长,水解效率由85%降到82%,下降不明显;但O2体积分数提高到1%时,水解效率由85%降至66%,下降明显。说明O2存在导致硫沉积,使催化剂明显失活。在高炉煤气脱硫工程运行中需关注O2体积分数,高炉煤气O2体积分数为0.3%~0.5%,出现异常时O2体积分数可升高到1%,导致硫沉积加剧,降低水解效率。

图2 Cl-质量浓度、粉尘质量浓度、O2体积分数对水解效率的影响Fig.2 Effect of the concentration of Cl-,dust and O2 on hydrolysis efficiency

综上可知,温度对催化剂的水解效率影响最显著,高温有利于COS水解反应的发生。低温段和高温段之间的水解效率差异较大。Cl-、粉尘和O2同样降低催化剂的水解效率,但幅度较温度的影响较小。

2.3 高炉煤气组分对COS水解效率的影响机理

水解催化剂的失活原因可能来自多种因素,如孔道堵塞、硫沉积占据表面活性位、Fe和Cl-等沉积附着等。为探究高炉煤气中杂质造成催化剂失活原因,研究了COS水解催化剂在反应前后的物理化学性质的变化。原样品编号为HC(Hydrolysis Catalyst),Cl-影响试验后样品编号为HC-Cl;粉尘影响试验后(催化剂和粉尘质量比为1.0∶0.2,机械混合,搅拌均匀)样品编号为HC-PM;O2影响试验后(O2体积分数为0.5%)样品编号HC-O2。

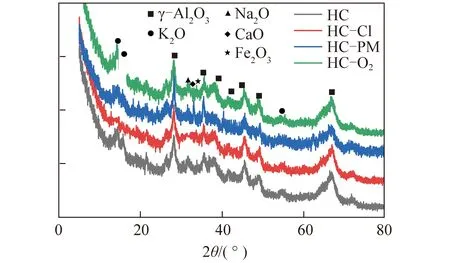

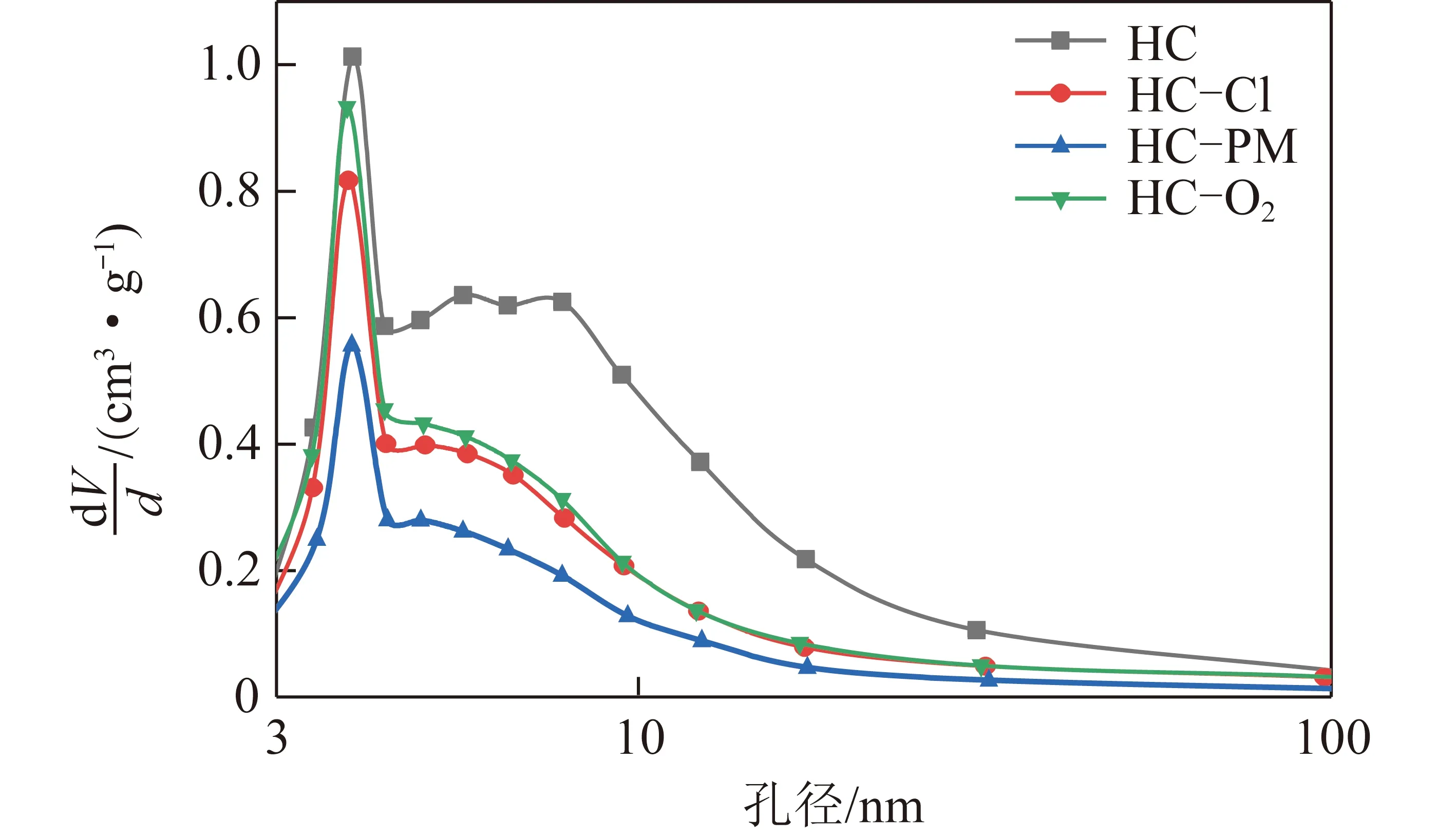

催化剂在反应前后的XRD图谱如图3所示,可知Cl-的加入使K2O和Na2O的峰有所降低,而COS的水解是碱催化反应[6],K2O和Na2O是水解催化剂的碱性活性中心。催化剂在反应前后的化学成分分析见表1。

图3 催化剂在反应前后的XRD图谱Fig.3 XRD patterns of the catalyst before and after the reaction

由表1可知,气氛中Cl-的加入大大增加了水解催化剂中Cl-百分比,但K2O和Na2O含量有所降低,这一点与XRD的结果一致,因此Cl-影响水解催化剂效率的主要原因是催化剂中K2O和Na2O碱性中心的减少。

表1 催化剂在反应前后的化学成分分析

粉尘加入增加了Fe2O3、CaO等峰。高炉煤气粉尘的化学成分见表2,可知主要成分是Fe2O3和C,也包含一定的K2O,其中Fe2O3和K2O均为促进COS水解的组分[15]。但加入粉尘后COS的水解效率却下降,说明效率下降的主要原因不是水解催化剂性质导致的,可能是由于粉尘对催化剂孔道的阻塞。

表2 高炉煤气粉尘化学成分组成

在O2气氛反应后的催化剂中,K2O和Na2O的峰有少许降低,Al2O3特征峰没有明显减少。从O2影响样品结果来看,虽然样品进行了96 h试验,但催化剂表面的碱性中心及载体组分并没有明显减少,这也是COS水解催化剂没有明显下降的原因。

采用Boehm滴定法测量催化剂在反应前后的总碱量变化,具体见表3。反应后各样品的总碱量均有所降低,从粉尘和O2影响的样品结果来看,总碱量变化较小,其对催化剂的碱性活性中心影响较小;Cl-的加入使反应总碱量明显下降,降幅约39%,Cl-的加入大大消耗了水解催化剂的碱性中心,其导致的催化剂失活作用最显著。

表3 催化剂在反应前后的总碱量变化

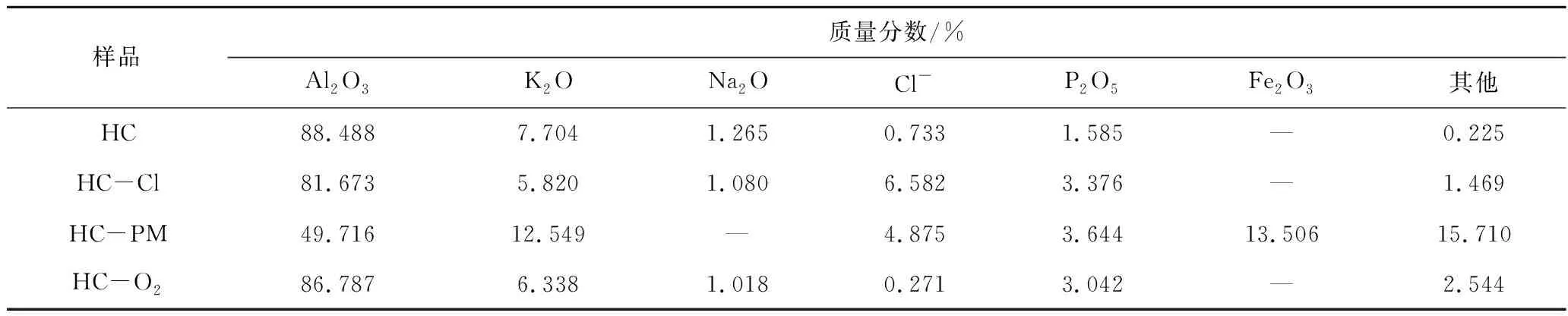

水解催化剂在反应前后的比表面积和总孔容积见表4。粉尘对催化剂的孔道堵塞最显著,比表面积下降了43.5%,孔容积下降了60%。Cl-对孔道的堵塞作用次之。O2的存在导致硫沉积,在一定程度上也堵塞了孔道,但比表面积降低不明显。

表4 催化剂在反应前后的比表面积及总孔容积

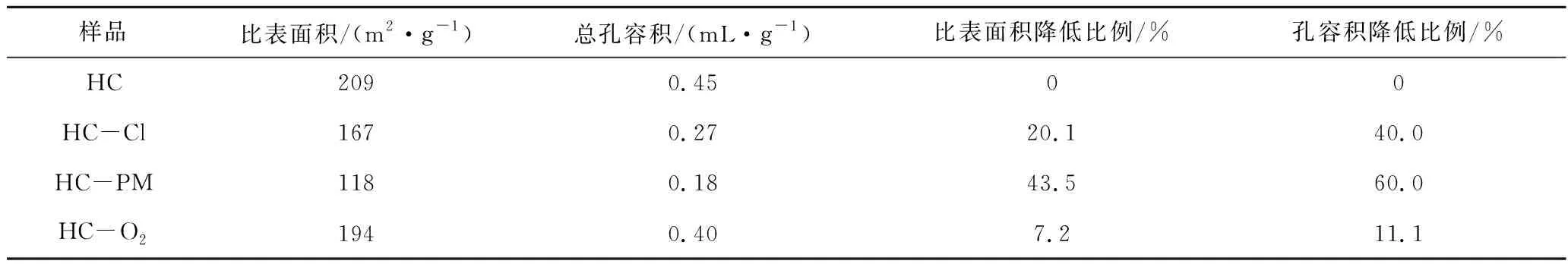

水解催化剂在反应前后的孔径分布如图4所示。水解催化剂的孔径主要集中在3.9、5.6、7.7 nm,属于介孔催化剂。与反应前的催化剂相比,

图4 催化剂在反应前后的孔径分布Fig.4 Pore size distribution of catalyst before and after reaction

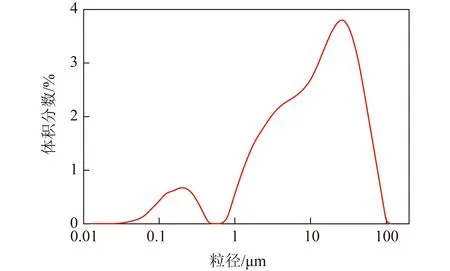

在含有Cl-、粉尘和O2的气氛中反应后,催化剂的孔径明显减小,尤其是7.7 nm左右的孔径,说明孔隙结构被沉积物附着堵塞。高炉煤气粉尘的粒径分布如图5所示,可知粒径为0.03~100 μm,即有少量粉尘粒径在30 nm左右。

图5 高炉煤气粉尘粒径分布Fig.5 Particle size distribution of blast furnace gas dust

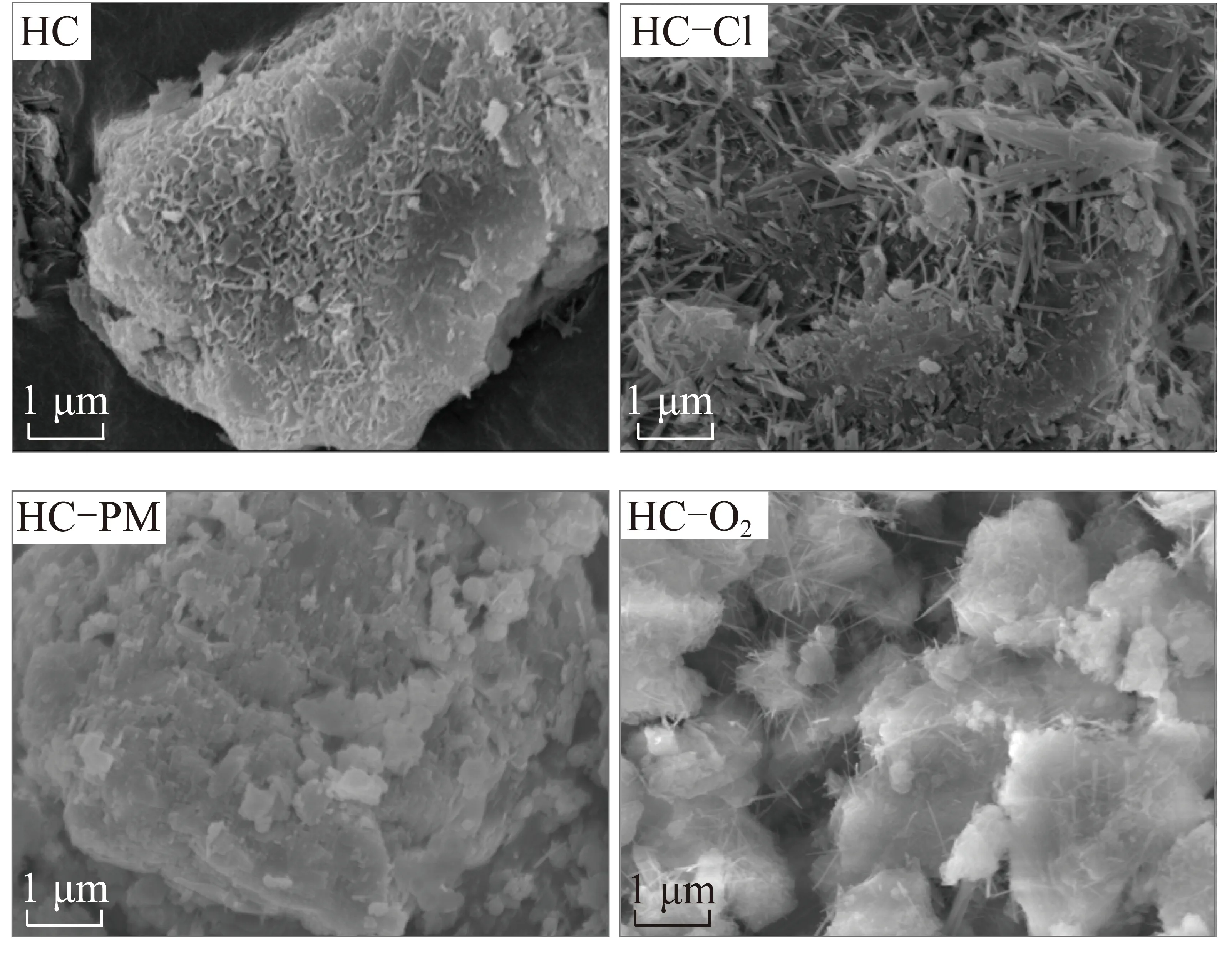

为了进一步了解催化剂在反应前后的表面形态,采用扫描电镜测试了样品形貌,如图6所示。可知反应前的样品表面比较规整,反应后的样品表面有较多的颗粒沉积,说明沉积物改变了催化剂的表面结构,这与孔结构被堵塞结果一致。

图6 催化剂在反应前后的显微形貌特征Fig.6 Microscopic morphology of the catalystbefore and after the reaction

目前工程应用中,水解催化剂的寿命普遍较短。高炉煤气中Cl-、粉尘和O2均会导致COS水解催化剂失活,增加催化剂的更换频率。因此,在水解塔前设置预处理塔或在水解塔内设置预处理段,先将高炉煤气中的杂质脱除,可有效提高水解催化剂的使用寿命,减少催化剂更换次数,降低系统运行成本。

3 结 论

1)高炉煤气中COS的水解效率受多种因素影响。温度对COS催化水解的效率影响最显著,温度由50 ℃升高到150 ℃时,水解效率由49%增加到90%,较高温度有利于COS水解反应的发生。

2)Cl-使催化剂比表面积降低20.1%,孔容积降低40.0%,Cl-使催化剂失活包括2方面,一是减少了水解催化剂表面碱性中心,二是其生成的盐类堵塞孔道,Cl-的失活作用最显著。

3)高炉煤气粉尘对催化剂孔道有阻塞作用,使催化剂比表面积降低43.5%,孔容积降低60.0%,随着粉尘的累积,水解效率明显下降。

4)O2体积分数为0.5%时,随着反应时间的延长,水解效率由85%降到82%,下降不明显;但O2体积分数提高到1%时,水解效率由85%降至66%。O2体积分数升高后硫沉积的抑制作用增加。

5)水解催化剂的抗氯、抗粉尘、抗氧是需重点关注的因素,工业上可采取在水解前预脱除多组分,以减少高炉煤气杂质对COS水解效率的影响。